Classement

Contenu populaire

Contenu avec la plus haute réputation dans 30/11/2022 Dans tous les contenus

-

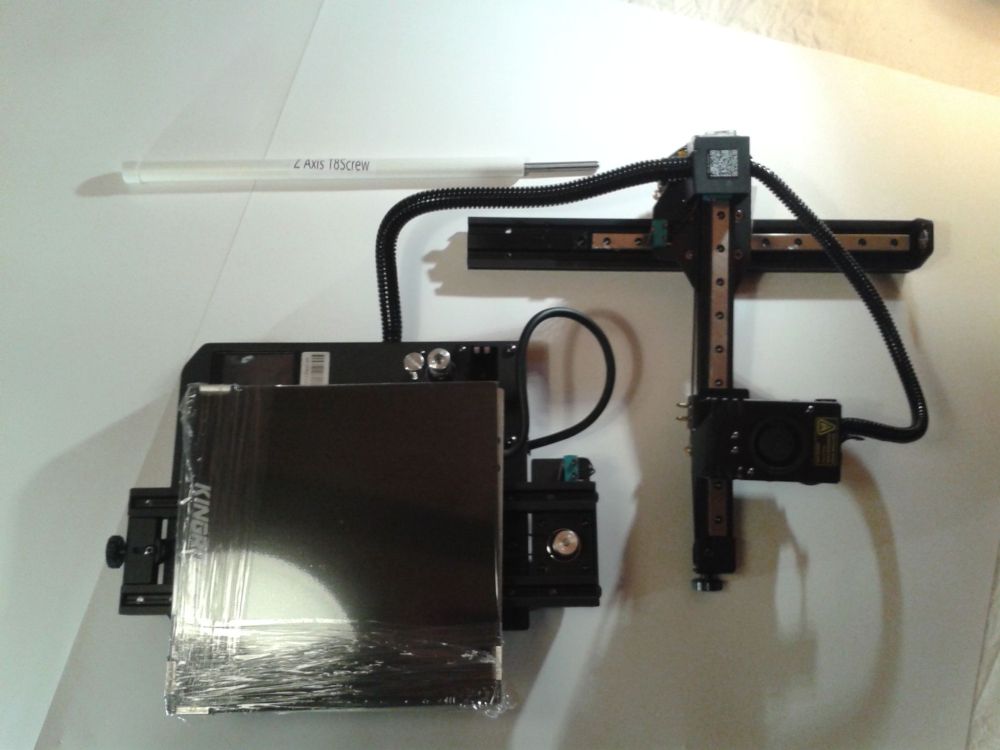

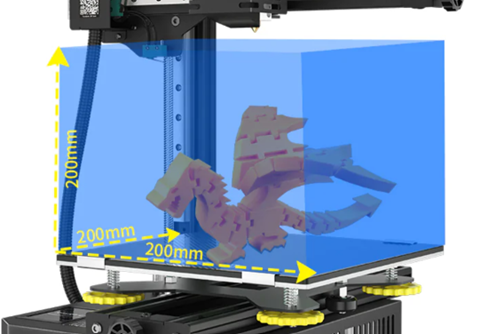

Salutation ! J'ai le plaisir d'avoir reçu gracieusement une "Kingroon KP3S Pro 3D Printer" ( imprimante FDM ) avec en prime, les options "plateau flexible PEI" et "rails linéaire pour l'axe Y" ) afin de réaliser un article de test de cette machine. Félicitation à @Yellow T-pot pour l'avoir rapidement identifié lors du "Quoi qu'est-ce ?" Lien vers l'article de test sur le blog https://www.lesimprimantes3d.fr/test-kingroon-kp3s-pro-20230115/ Lien vers la fiche de la "Kingroon KP3S Pro" sur le comparateur https://www.lesimprimantes3d.fr/comparateur/imprimante3d/kingroon/kp3s-pro/ Lien vers la fiche produit de la "Kingroon KP3S Pro" sur le site du constructeur "Kingroon" https://kingroon.com/products/official-kingroon-kp3s-pro-3d-printer Réception J'ai reçu (le 28/11/2022, France, livraison effectuée par la Poste, contre signature) en même temps, dans un carton épais, le carton de l'imprimante "Kingroon KP3S Pro", et ses options "plateau PEI", et "rail linéaire Y". (Comme je n'étais pas l'auteur de la commande (qui semble avoir eu lieu vers le 4/11/2022, numéro de tracking transmis par MP le 25/11/2022), je ne connais pas le délai de livraison exacte. Mais, il faut noter que j'ai été informé, que les "options" provenant de Chine, ajoutés forcément un délai.) Emballage (packaging) de la "Kingroon KP3S Pro" de qualité. L'imprimante, bien protégée dans un carton épais, est bien calée dans de la mousse expansée découpée sur mesure. (juste le tube qui contient la tige filetée, qui a perdu un bouchon lors du transport, mais le tube étant bien calé et la tige filetée était bien resté là où il faut pour ne rien abîmer lors du transport.) Déballage sans difficultés. Contenu / inventaire du carton de la "Kingroon KP3S Pro" Globalement, comme annoncé. L'imprimante "Kingroon KP3s Pro" (avec le plateau en verre (210 x 210 x 4 mm) + 4 clips de fixation plateau + un coupleur souple (pas exactement comme celui annoncé) déjà couplé à l'arbre du moteur Z) Un tube avec la tige filetée de l'axe Z ( "Z Axis T8 Screw" de ~28 cm, 8 mm de diamètre, double? pas de ? mm ). Un livret, de 8 pages recto-verso, en anglais. (que l'on retrouve au format PDF sur la carte micro SD fournie KP3SPRO说明书-EN-修订版-改(1).pdf ) Le cordon d'alimentation (Prise UE Phase, Neutre, Terre) d'environ 120 cm (prises et connecteur inclus) dans un sachet ZIP. 10 mètres de filament PLA blanc de 1.75 mm de diamètre (dans un sachet sous vide). Une petite boîte en carton à oreilles contenant Un petit sachet zip avec Un adaptateur de carte micro SD vers USB Une carte micro SD de 8 GB (formaté en FAT32 avec des tailles d'unités de 4096 octets) Si comme moi, vos compétences en Chinois simplifié sont inexistantes, voici quelques traductions google et une capture d’écran des vignettes des fichiers .stl fournis Un petit sachet zip avec 3 vis M3 x 10 mm (2 seront utilisées pour la fixation du portique par le dessous de la machine) 3 Vis M3 x 30 mm (2 seront utilisées pour la fixation du portique par l’arrière de la machine) Un autre petit sachet zip avec 2 vis M2.5 de ? mm + 2 écrous marteaux M2.5 (pour la fixation du portique) Un sachet zip moyen avec 4 clés hexagonales ayant d'un côté une tête cylindrique ( taille des clés M3, M2.5, M2 et M1.5 ) Une buse en laiton MK8 de 0.4 mm de diamètre de rechange. 2 clés plate ( une clé plate à double tête (10 mm (pour ajuster les écrous excentriques) et 8 mm (pour ?)), et une petite clé plate de 6 mm (pour les buses)) Une pince coupe fil avec un embout de protection Un câble USB (Type B mâle, Type A mâle) de environ 53 cm (extrémités USB inclus dans la mesure) Un tube PTFE de ~42 cm (pour le guidage du filament, bien noter qu'il ne s'agit pas d'un extrudeur déporté de type bowden mais bien d'un extrudeur direct drive, il n'y a donc pas de fixation pneufit pour ce tube PTFE. Dans mon cas, le tube fournis semble légèrement trop long de 2 ou 3 centimètres ... a voir si il me faut le couper) 3 petits rubans velcros ( pour lier la gaine du faisceau de câbles de la tête et le tube PTFE) Une sorte de tube à essai en plastique avec un bouchon qui contient, 1 aiguille de ~0.36 mm de diamètre (a utiliser en cas de buse bouché). Un porte-bobine (Filament Holder) en deux parties. ! il n'y a pas de thermistance ou de cartouche de chauffe de remplacement (comme annoncée sur la photo de la fiche produit) ! ! il n'y a pas de chaussette en silicone pour le bloc de chauffe (E3D v5) !3 points

-

3 points

-

Bonjour, Je confirme que les pièces bien ouvertes avec changement de température en cette période où l'on se rapproche de l'hiver, le warping est très facile à avoir Pour ton aspect de finition il faudrait activer le lissage qui fonctionne super bien sur Cura, à voir sur Prusa si tu as on fonction similaire. Pour les grandes pièces, soit imprimer lentement 50mm/s soit mettre une bordure même si sur du PLA logiquement ce n'est pas nécessaire. Le cloisonnement de l'imprimante ne peut qu'être positif2 points

-

oui énorme, mais c'est compensé par le débit de 55% qui lui est vraiment très bas2 points

-

Y a-t-il un pied d'éléphant sur la base de la pièce imprimée ? 240 degrés c'est énorme comme température d'impression !2 points

-

2 points

-

Hier soir j'ai imprimé (en PETG rouge pour aller avec mes ducts et mon support d'accéléromètre ) un guide filament par le dessous : C'est disponible sur Thingiverse et Printables gratuitement. C'est bien pensé (articulé notamment), ça s'imprime bien et ça se monte bien. A voir maintenant à l'usage si la contrainte que ça peut appliquer sur les 4 petites pattes de fixation n'amène pas ces dernières à casser. A surveiller également le filament lors du homing qui a moins de place pour s'échapper et peut potentiellement casser plus facilement Une chose est sûre, c'est bien plus pratique pour moi d'installer une nouvelle bobine que de la mettre sur le haut de l'étagère et de faire passer le filament par le trou que j'ai fait dedans2 points

-

Avec certains posts, c'est l'usure assurée Certaines souris possèdent des boutons complémentaires pour lesquels il est possible de leur attribuer des «macros» (pas sûr que ce soit fonctionnel avec du matériel de feu S. Jobs par contre).2 points

-

2 points

-

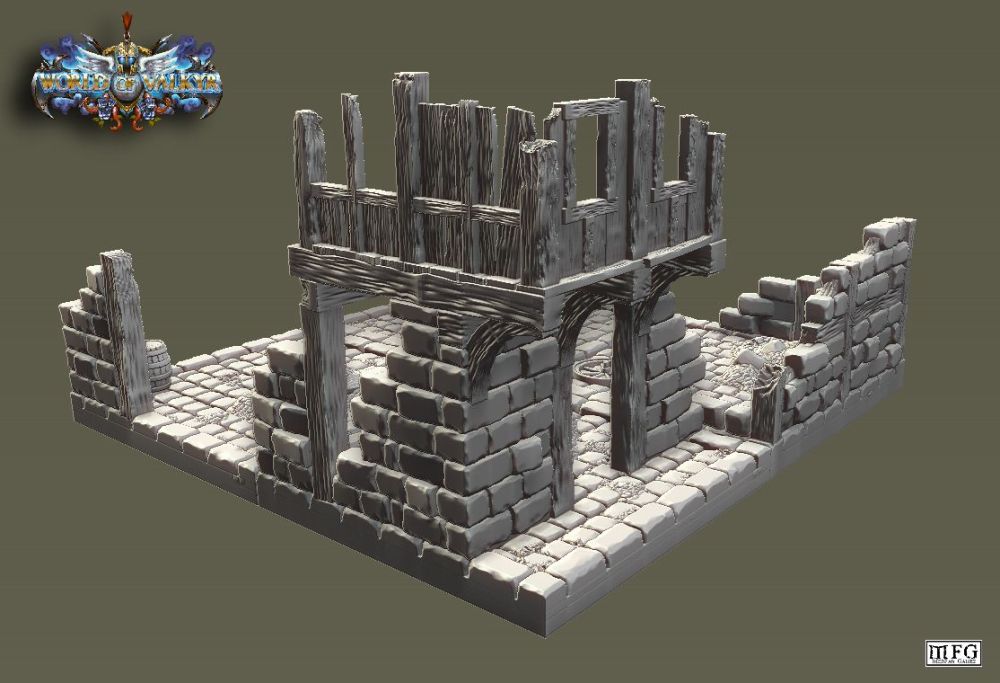

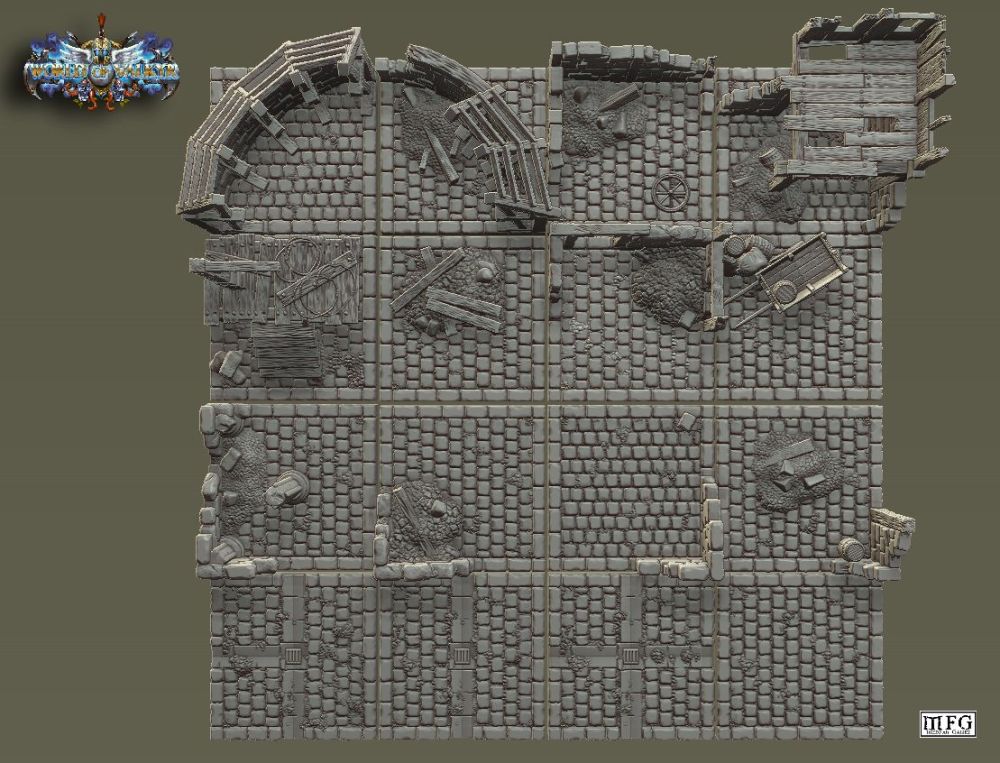

Journal de construction de mon imprimante 3D de conception personnelle. Il s'agit d'un cube CoreXY avec portique mobile auto-ajustable et structure entièrement en métal. Le volume de fabrication est de 400x400x500mm, et le volume externe de l'imprimante est d'un peu moins de 700mm cube. L'imprimante est construite avec des profilés aluminiums 2020 et des plaques en aluminium de 4mm d'épaisseur coupées au laser. Les piliers verticaux sont en L 4040. Le portique est en forme de U ouvert sur l'avant d'inspiration Voron 2.4. Il utilise deux rails linéaires MGN9H pour l'axe Y, et un unique rail linéaire MGW9C pour l'axe X. Les deux courroies sont des Gates LL-2GT de 6mm de large, qui sont disposée l'une au dessus de l'autre. Elle sont mise en mouvement par deux Nema17 de 40mm ayant un pas de 0,9°, et leur tension est ajustée par le positionnement des moteurs. Sur le schéma, la courroie supérieur est en rouge, la courroie inférieur est en bleu. Le portique à trois points de fixation pour une liaison sur trois axes Z indépendants. A noter : bien que les tests initiaux ne montre pas de torsion du portique lors de l'ajustement de son plan ni lors du mouvement de la tête d'impression, des plaques de renfort verticales sont rajoutées sur la partie extérieur des trois profilés qui le compose (mais ne sont pas représentés sur les images). Ceci afin d'être certain de n'avoir aucune torsion du portique. Chaque axe Z est composé de deux tiges linéaires de 10mm, et d'un assemblage Nema17 40mm / coupleur souple / vis-mère de 8mm. Une plaque de montage utilise ensuite deux guides linéaires long et un écrou anti-contrecoup sur chacun de ces axes pour proposer un point de fixation horizontal et dont la position X et Y reste stable. La liaison entre chaque axe Z et le portique devait initialement se faire via un ressort mis sous tension, mais après montage et tests il s'avère que la liaison est trop souple. Elle est donc simplement réalisée par un boulon/écrou et un couple de rondelles, ce qui permet au plan du portique de s'ajuster jusqu'à plus ou moins 3mm d'écart entre chaque axe au maximum, sans toutefois se tordre ni coincer le mécanisme. Chaque axe dispose d'une chaîne porte-câbles avec un support spécifique imprimé à leurs extrémités. Ces supports permettent également de fixer les détecteurs de fin de course à effet hall (Hall-E Endstop), ainsi que leurs aimants associés. Les supports sont visionnables en 3D : Support XY Support YZ La tête d'impression est d'inspiration Hero Me gen5, mais entièrement re-modélisée de zéro pour cette imprimante. Elle utilise un ventilateur Sunon 4010 axial pour l'élément chaud, et deux Sunon radial 5015 pour le modèle. L'élément chaud est un NF-Crazy (clone de Mosquito) utilisant une cartouche 70W sous 24V et un capteur PT1000. Le bloc chauffant et la buse d'impression sont en cuivre plaqué, supportant de hautes températures (450°C). L'extrudeuse est une OMG v2 utilisant un Nema17 23mm, doté d'une liaison rigide avec l'élément chaud. Un emplacement pour une caméra endoscope de 8mm est également présente avec vue directe sur la buse d'impression. L'arrière de la tête d'impression dispose également de crêtes afin de maintenir les courroies en place avec la pression sur le bloc du rail linéaire. Les deux parties qui composent la tête d'impression sont visionnable en 3D : Support tête d'impression Bloc de refroidissement Le lit est basé sur une plaque d'outillage en aluminium MIC6 de 8mm d'épaisseur et de taille 400x400mm. La surface d'impression est une tôle d'acier flexible recouverte d'Ultem 1000 PEI maintenu en place avec une surface aimanté collée à la plaque d'outillage. L'élément chauffant est un matelas chauffant Keenovo 800W 220V collé sous la plaque d'outillage et isolé avec une couche de liège. Le lit à trois points de fixation pour une liaison à la structure en face des trois axes Z. Chaque point de fixation utilise une plaque de support et une tige linéaire du 8mm courte pour limiter le mouvement en X et Y via un guide linéaire court. La position en Z est maintenue avec un ressort et un capteur de pression Precision Piezo Andromeda. Cela permet de détecter avec précision lorsque la buse d'impression touche le lit, afin de régler au début de chaque impression le plan du portique d'impression par rapport au plan du lit via les trois axes Z. Toute l'électronique est déportée à l'extérieur de l'imprimante dans un boitier séparé qui reste à modéliser et réaliser. La gestion de l'imprimante est réalisée via une Duet 3 6HC tournant sous RepRapFirmware, liée à un Raspberry Pi 4 sous Duet Web Control et un écran tactile de 7 pouces. L'alimentation est fournie par trois alimentations Meanwell distinctes de 5V, 12V et 24V, et un SSR pour le matelas chauffant du lit. La liaison entre l'imprimante et le boitier de contrôle est réalisée par un ensemble de câbles et de connecteurs GX16. La structure de l'imprimante dispose également de bandeaux LEDs blanches sous plusieurs angles (y compris sous l'axe X pour que l'endoscope ai suffisamment de lumière), et l'imprimante est placée dans une tente Creality. Je dispose également d'une boite de séchage / balance de filament ESUN qui sert de support à la bobine lors de l'impression et qui est alimentée directement par l'imprimante. Je m'arrête là pour la présentation du projet, la réalisation de la structure est actuellement quasiment terminée mais je partagerai la réalisation une prochaine fois. Si vous avez des questions ou remarques, vous savez quoi faire.1 point

-

Hé hé ... oui, je n'ai aucune idée de la signification de ce que j'ai copié/collé qui se trouve écrit en Chinois ( sauf si google traduit correctement )1 point

-

1 point

-

1 point

-

Après réflexion je me suis dit tiens je vais tenter de remplacer ma buse d’origine par la bondtech CHT et bien y a pas photo c’est nettement mieux. Même parfait Je vais peut-être en commander une deuxième,en secours mais à 30 balles la buse sa pique un peu .1 point

-

Dans une petite bouteille de Badoit j'ai trouvé 2 autres couches, qui bien heureusement, s’enlèvent facilement. je me demande à quoi elles servent... Par contre il n'y en à pas dans une grande Badoit Autrement concernant l'impression, mes premiers essais furent laborieux, surtout pour l’adhérence de la première couche... Faut dire que jusque là je n'avais jamais imprimé avec du PETG et encore moins du PET. De plus, j'ai attaqué direct sur une nouvelle bécane que je n'avais encore jamais utilisé. J'ai pas encore osé imprimé sur le bed à sec de peur d'un fusionnement; Le plus efficace que j'ai expérimenté c'est de la colle bâton avec un coup de laque par dessus, une vitesse mega lente à 10 pour la première et en tâtonnant l'off-set Z. J'ai qu'une buse de 0.8 alors je me rends pas encore trop compte pour les détails, et si quelqu’un à des conseils à me donné je suis preneur merci Imprimé à la Cristaline sur Sidewinde x2, slicé sur PrusaSlicer. hauteur de 1ère couche : 0.3 - temp buse : 260° - plateau : 90° - diam buse 0.8 - chevauchement : 35% - rétraction : 1,9 - multiplicateur d'extrusion : 1,5 - vitesse : 30 - ventilateur à 20% à la 3eme couche1 point

-

Une question basique, @shanti. Tes axes X, Y et Z sont ils calibrés? Idem pour ton extrudeur, car visiblement si tu arrives à imprimer même à 55% de débit, c'est qu'il ne l'est pas.1 point

-

J'ai terminé la "mise-à-jour" du boitier de commande pour gérer le 4ème axe Z. J'en ai profité pour entièrement refaire toute la partie alimentation via un circuit custom (voir deux messages au dessus), et revoir une partie du câblage interne, car toute la gestion de l'alimentation était faite "en dur" avec des câbles serties/soudés et j'ai du tout couper quand j'ai voulu désassembler les différents éléments... En partie débranché, les trois alimentations tout en bas : J'ai refait la connexion avec les LEDs et l'interrupteur en façade en utilisant des JST-SM (un de 4 et un de 9 pins). L'interrupteur comporte maintenant un cercle LED afin d'avoir le voyant lumineux correspondant à l'allumage du Raspberry Pi et de la Duet. La LED précédemment utilisée comme voyant d'allumage sert maintenant de témoin pour le PS_ON généré par la Duet (via M80/M81 et automatiquement coupé en cas de soucis de température sur le hotend ou le lit) : Les 4 voltmètres/ampèremètres sont toujours d'actualité. Les trois shunts pour calcul de l'ampérage des tensions continus sont directement fixés sous le circuit d'alimentation custom : Le premier étage comprenant l'ensemble Raspberry Pi et ses modules, ainsi que la Duet 6HC : Et le second étage comprenant le circuit d'alimentation custom, ainsi que la Duet 1LC avec sont adaptateur CAN : L'autre face du circuit d'alimentation custom, avec les trois shunts : L'adaptateur CAN, très simple mais propre : Vu de la tranche pour bien voir l'étagement de l'électronique dans le boitier : Le premier étage avec le câblage. J'ai pas mal raccourci tous les câbles que j'avais fait, car ils étaient vraiment trop long (donc j'ai re-serti toutes les prises...) Et j'ai aussi mis de petites étiquettes qui faciliteront l'entretien si j'ai encore besoin de faire des modifications dans le futur : Puis le second étage. J'ai finalement regroupé ensemble plusieurs câbles ayant les mêmes tensions sur les même prises JST-VH quand c'était plus pratique. Toutes les parties du boitier restent détachables sans avoir besoin de couper aucun câble, si besoin de pouvoir détacher j'ai mis une prise : On voit qu'il reste pas mal d'espace pour le passage de l'air entre les deux étages. C'est bien plus "propre" et "aéré" que sur la version précédente : Et enfin avec l'écran et le haut remonté ! Ce coup ci j'ai mis du joint mousse fin aux jonctions haute et basse du support d'écran pour ne plus avoir l'écart que j'avais avant : A l'arrière, le connecteur n°3 de 4 pins épais est remplacé par un connecteur 7 pins fin afin d'avoir les câbles pour un moteur pas à pas supplémentaire. Plus d'informations à ce sujet sur le message qui traitera des évolutions sur l'imprimante en elle même qui arrivera quand ça sera terminé... La communication entre le Raspberry Pi et la Duet 6HC est toujours fonctionnelle : Et la communication CAN entre la Duet 6HC et la Duet 1LC également : Donc niveau électronique de commande, on est bon pour passer à la suite ! J'essayerai de terminer avant fin de l'année, mais c'est pas encore gagné.1 point

-

Bonjour, de mémoire je dirais le polypropylène ou le peek.... regarde le tableau ci-dessous ou demande à @divers il devrait pouvoir te renseigner https://plusforts-grandest.fr/wp-content/uploads/2020/04/resistance-piece-3d.pdf1 point

-

Tu es sur que c'etait la première couche ? quand je vois qu'il a un PEI texturé sur la photo je me dis que cele est plus une couche de dessus que l'on vois et dans ce cas y a un soucis de calibration quelques part.1 point

-

RAS de mon côté ça tourne bien1 point

-

Salut, oui Aucun soucis. C'est d'ailleurs ce qui est fait sur les SKR de chez bigtreetech par exemple (voir ici pour la SKR 1.4)1 point

-

Elle a l'air plus que sympathique cette imprimante cantilever, surtout avec ses axes linéaires. Éclate-toi, @PPAC Sinon toujours pas d'idée pour la boite Creality , @Julienun indice autre que «tiède» ?1 point

-

Pour Apporter de l'eau a ce moulin (ce topic je devrais dire ), j'ai passer y a peu ma SR sous Klipper j'ai utiliser le fichier configuration de SamTech au départ pour réaliser ce passage sous Klipper et sur sont fichier Samtech définit la résolution des driver a 128 et ayant eu pas mal de soucis d'impression (alors que j'en avais 0 sous Marlin) avec la SR depuis son passage à Klipper, j'ai décider a tout revoir de 0 et en effet dans le printer.cfg que je me prépare en ce moment j'ai passer la résolution a 16 et non a 128 (je confirme les dire de @Motard Geeka 16 il faut absoluement l'interpolation active). A une résolution de 128 pour moi les moteurs vont trop perdre en couple ce qui va vite posé des soucis a l'impression, je vous ferais une remonté sur le fonctionnement de ma SR quand j'aurais fini la préparer du config.cfg et recalibrer et tester les impression sur la SR après cela.1 point

-

Comme le titre l'indique j'ai eu la surprise aujourd'hui de recevoir une X2 donc je fait provisoirement partie de votre tribu (provisoirement car bientôt en retraite donc au revoir la X2...) J'ai été agréablement surprise par la machine, très simple à monter, à régler et cube imprimé sans souci...et elle fait pas de bruit bon c'est sur que par rapport à la creator c'est pas compliquer d'être silencieuse.... Par contre c'est quoi ce support de bobine tout bancale demain j'imprime un truc pour rigidifier tout ça.... Si vous avez des conseils de paramètre cura (ça fait longtemps que j'ai pas utilisé cura) et des conseils d'optimisation de la machine, je prends surtout qu'il va falloir que je forme un collègue dessus avant de partir.1 point

-

Non, pas possible de charger le TPU dans l'AMS malheureusement mais c'est assez logique. J'ai simplement débranché le PTFE au niveau de l'arrière de l'imprimante et inséré le filament à la main (on ne parlera pas du support de bobine qui est d'une nullité absolue). Je vais laisser le deuxième AMS sur la deuxième imprimante mais il sera relié à la première imprimante. Pour le coup je pourrais avoir un énorme échantillon de filament toujours prêt à faire feu même à distance (ABS, PLA, PA-CF, PETG, filament support, PLA silk, ...). Et sur la deuxième j'aurais toujours une bobine pour faire du prototypage avec un filament basique ou imprimer du TPU facilement sans avoir à débrancher l'AMS. Je les ai aussi placées sur des dalles en béton de 40cm * 40cm (pile la taille), elles-mêmes placées sur des dalles amortissantes. J'ai ajouté ça pour éviter les interférences de vibration entre les deux imprimantes, je me suis dit que les vibrations d'une imprimante peuvent perturber la qualité de l'impression de l'autre imprimante. Et si en plus ça diminue un peu le bruit c'est toujours ça de gagné.1 point

-

Salut, Trèèèèèèèèèèèèèès mauvaise idée. C'est réservé aux testeurs. La dernière version stable V2.1.1 est de loin préférable. Je ne connais pas grand chose aux deltas mais d'après les documents que tu as indiqués, j'aurais plutôt choisi cette solution: le signal de sortie du BLtouch branché sur l'entrée SEN_SIG du "sensor plug" puisqu'il n'y a pas de condensateur qui va filtrer l'entrée, contrairement aux entrées Endstop (détecteur de fin de course). pour le signal de commande du BLtouch (la sortie PWM), j'aurais pris la patte (Zmin) P1_24 et j'aurais déssoudé le condensateur C7 et la résistance de tirage au 5V R4 au lieu de "jouer" avec les pins des moteurs . Bien sûr il faudra déplacer le détecteur de fin de course actuellement sur Zmin ( j'imagine), sur Amin La compilation (Marlin V2.1.1 ) de cette configuration (basée sur celle fournie ici) fonctionne mais elle reste à valider bien sûr . Par contre, j'ai modifié le fichier de définition de la carte. Je joints donc pour info les fichiers de config: Configuration_adv.h Configuration.h platformio.ini pins_EMOTRONIC.h1 point

-

Y avait une flèche??? Sinon, vous savez, y a la molette de la souris!!! Bon, je sors1 point

-

1 point

-

cela prouve qu'il reste du travail à faire1 point

-

Pas mieux à vous proposer que le clavier ou l'extension du navigateur pour l'instant1 point

-

pour mes quelques tests de découpe, pas de prise de tête bouteille brute. dans la voiture en plein été1 point

-

1 point

-

1 point

-

Le jour ou l’un d’entre vous réalise une unité d’extrusion (opérationnelle), je lui donne un sac de 25 kg de matière (sous forme de billes) dans la matière qu’il souhaite transformer (sauf le PLA car nous ne l’utilisons pas en prod). De préférence avec un enlèvement sur place. Le but étant qu'il partage ses essais et conclusions sur le forum.1 point

-

Petites améliorations sur la tête d'impression, en parallèle de l'ajout du 4ème axe Z. Je me suis décidé à passer sur un vrai Mosquito de Slice Engineering, à la place du clone NF-Crazy. Le kit Mosquito "classique", avec une chaussette silicone, deux buses 0.4mm (une Bridgemaster en cuivre avec revêtement renforcé, et une Vanadium en acier A2 trempé pour tout ce qui est abrasif), et la clé calibré pour changer la buse facilement. J'ai aussi un tube de Boron Nitride de la marque que j'avais déjà utilisé pour monter la cartouche chauffante et la sonde de température sur le clone. Je garde d'ailleurs ces deux éléments qui fonctionnement bien. J'en profite pour faire également une évolution de l'extrudeuse OMGv2, en y installant les engrenages améliorés de la v2S qui sont en acier A2 à la place de ceux en laiton/aluminium de la v2. Ça devrait être plus résistant à l'usure. Le remplacement est quasiment plug-and-play car les dimensions sont exactement les mêmes que celles du clone que j'avais précédemment. J'ai seulement du refaire le morceaux de PTFE Capricorn situé entre l'extrudeuse et le hotend car la gorge au niveau radiateur du Mosquito est un peu plus profonde de ~1mm. Une fois remonté avec la chaussette silicone, cartouche chauffante et sonde fixées au Boron Nitride et maintenu en place via les deux vis sur les côtés. Le bloc de chauffe n'a pas la même forme que sur le clone, il est légèrement plus petit mais également légèrement plus éloigné du radiateur. La hauteur globale du hotend est cependant strictement identique. La chaussette silicone est par contre très épaisse, comparée à la chaussette du clone et à celle sur mon Ender-5. A voir à l'usage si cette sur-épaisseur ne sera pas trop gênante pour le refroidissement de la pièce qui du coup souffle en partie sur la chaussette... Mon premier ressenti sur ce Mosquito sont très bon : tout respire la qualité, surtout comparé au clone. Même la chaussette silicone semble très résistante. J'ai hâte de terminer l'ajout du 4ème axe sur l'imprimante pour pouvoir enfin l'utiliser. Je vous tiendrai au jus quand ça sera terminé.1 point

-

Et pour vider une bobine existante (qui serait difficilement compatible de base avec l'AMS) et la transvaser sur un spool compatible, le mieux est de s'imprimer : - Un spool compatible (amélioration de celui fourni par Bambu Lab), avec une encoche pour enquiller le début du fil (= ce sera donc le spool de destination) : https://www.printables.com/model/251457-bambu-lab-reusable-spool-holder-hex-remix - Une vis en deux parties, faisant office d'axe qui permettra de faire tourner ce spool de desintation sur une perceuse quelconque (avec juste une tête 6 pans) : https://www.printables.com/model/36837-spool-winder-remix Il suffira ensuite de mettre le spool source (celui à vider) sur un support quelconque pour qu'il puisse tourner, et voilà. Explications en vidéo :1 point

-

Comme nous avons tous tendance à penser que "peut-être un jour" nous en aurons besoin, nous les rangeons précautionneusement dans une petite boite au fond d'une plus grosse boite (cela ressemble à un caveau et s'il y en a plusieurs à un caveau de famille). Lorsque dans 3 ou 4 ans vous ressortirez cette petite boite, la techno et la version seront dépassées et vous aurez changé de bécane, alors autant les proposer gratuitement dés à présent sur le forum, plutôt que de les jeter quand elles n’intéresseront plus personnes (à part quelques vieux collectionneurs qui trainent par ici). Au final cela vous fera de la place, votre épouse ou époux sera contente et ainsi vous pourrez plus facilement racheter du matériel sans avoir de reproches ou moins de reproches.1 point