Classement

Contenu populaire

Contenu avec la plus haute réputation dans 03/04/2023 Dans tous les contenus

-

5 points

-

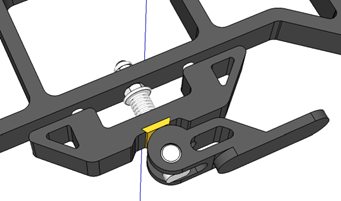

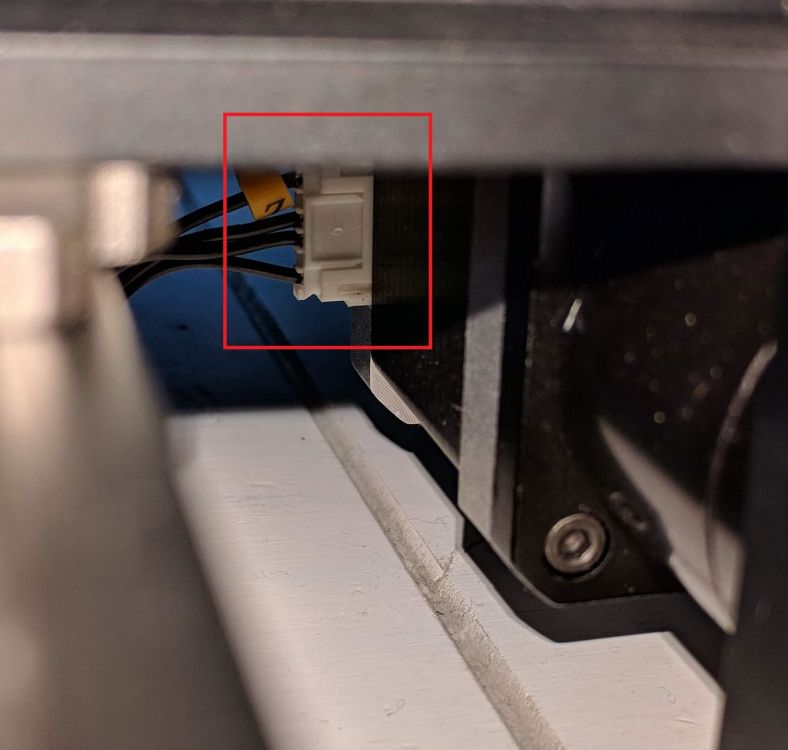

J'suis la les amis ! T'as le tuto tout pret du "KOMENKONFAIT" içi >> https://hotends.dozuki.com/Guide/Montage+capteur+"TouchMI"+sur+Artillery+X2-GeniusPRO/27?lang=en Y a rien a brancher, je me reprends sur la connectique du Touch d'origine. Regardes le tuto, t'as plein de photos. ++2 points

-

merci a vous 2 @PPAC et @Savate. je viens de modifier la fiche et cela fonctionne je continue mes modifs2 points

-

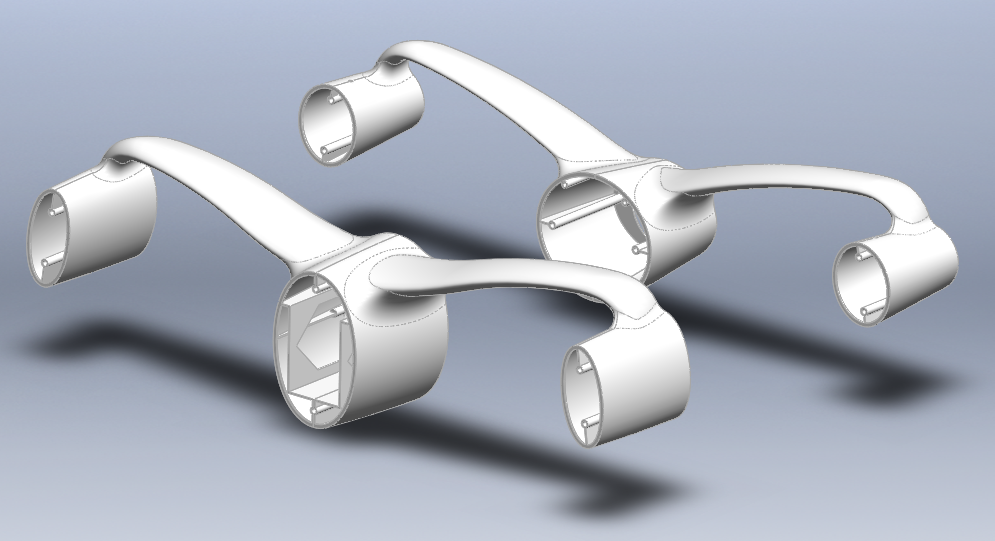

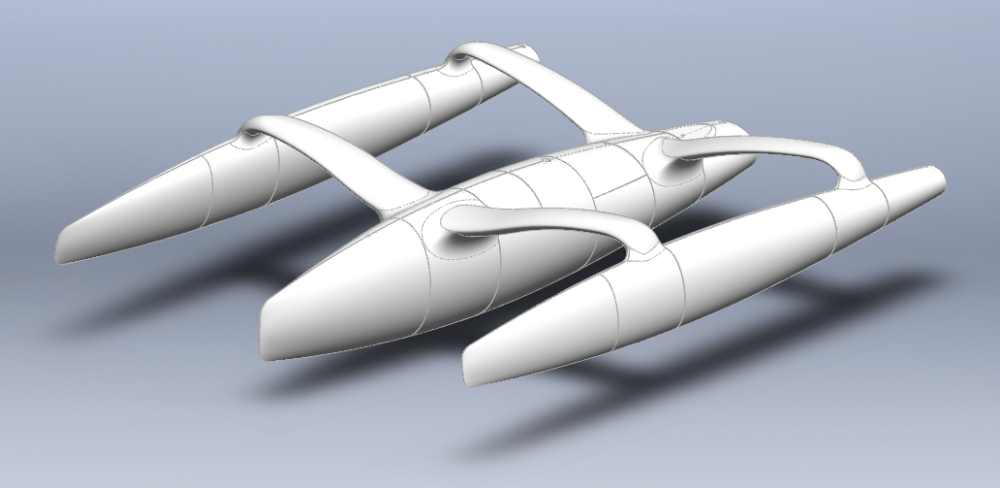

C'est @Titouvol qui remporte mon schimilimili, n'en déplaise aux défenseurs des autres maintiens en tangage d'un voilier sans quille. Voila l'ensemble: Toutes les pièces sont imprimée en Petg, reste à trouver du temps pour l'assemblage final. Monsieur @Titouvol, je vous en prie, un schimilimili en stock ?2 points

-

Salut la France des imprimeurs 3D (…) je vous informe que j’ai reçu le Bed de remplacement !! alors il est estampillé « V2 » et je ne sais pas si c’était déjà le cas pour ceux qui avaient reçu le leur il y a qq mois… je n’ai pas pris de photo avec des outils de mesures (réglets, équerres niveaux etc… ) tous faussés soit par l’utilisation et les chocs soit parce que pas fait pour …. Le plus précis étant mon Vernier que j’ai démonté mais même lui n’est pas une garantie. Pour bien faire il faudrait passer tout ça au comparateur, j’vais voir avec mon pote s’il est chaud et surtout s’il veut bien me le faire ^^ lui a un marbre et tout ce qu’il faut.. Bref, déjà « à l’œil nu » et avec le Vernier ça sent bcp meilleur ^^ je vais checker les tutos de démontage/montage et voir si je me lance prochainement (la machine tourne tous les jours… c’est chaud de la stopper comme une chaîne de montage automobile…) ✌ C’est dingue ce qu’il est lourd, j’étais pas prêt2 points

-

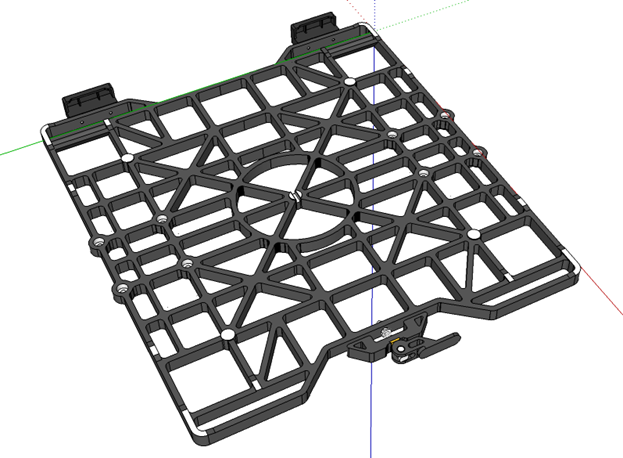

La num du plateau fixe avec son système de verrouillage: @divers, pour le moment, je n'ai pas de transfert direct d'un .skp vers un .IGES ou .step comme je pensais. Il doit y avoir des applications en ligne de transformation mais je vais recharger Freecad pour voir si je peux le faire en direct. Support_lit.skp2 points

-

Petit UP pour le dernier print réalisé avec la P1P2 points

-

Ce fut rapide ! Quelques mois après le sondage à propos de ce que les utilisateurs voudraient dans la future Prusa MK4, la voici aujourd'hui annoncée ! Le lien vers l'article de blog qui détaille tout (je ferai peut-être plus tard un résumé complet, mais c'est long !) : https://blog.prusa3d.com/fr/loriginal-prusa-mk4-est-la-premiere-couche-toujours-parfaite-impression-a-grande-vitesse-avec-linput-shaper-plate-forme-32-bits-nextruder-mmu3-expedition-immediate_76585/ Elle est aujourd'hui même disponible à l'achat pour 1199€ TTC ici et pour info (voir la vidéo), les MK3S+ sont upgradable trois versions différentes : en MK3.5 (pour 279€), en MK3.9 (pour 549€) et en MK4 (pour 639€) et elle est compatible avec l'enclosure Prusa. À noter aussi le MMU qui est mis à jour pour le MMU3, en sachant que l'upgrade du MMU2 vers le MMU3 est également possible. Bon courage si vous voulez faire des achats, leur site est un peu surchargé (on se demande bien pourquoi) !1 point

-

1 point

-

Bonjour, Depuis 2019 je duplique les semelles orthopédiques de mon dernier podologue avec du TPU (SainSmart Shore 95A, puis Filaflex 60A), pour avoir des semelles plus durables, plus nombreuses et moins chères. L'impression de flexible est assez facile en 95A mais en-dessous il faut forcément du Direct Drive et le résultat n'est pas toujours optimal. Depuis peu j'ai trouvé une autre stratégie pour utiliser l'impression 3D avec des matériaux encore plus flexibles : le moulage Il y a surement nombre de personnes ici qui le font déjà, mais je voulais partager mon expérience pour ceux que ça intéresse. J'ai fait mon premier gros test (après avoir fait un petit) avec du silicone Shore 30 et un moule imprimé en PLA. J'ai dupliqué la semelle droite que j'impime habituellement en TPU ou Filexflex. Etape 1 : La création du moule. Pour cela je vous donne le lien de la tuto YouTube que j'ai utilisé (un grand merci à son auteur d'ailleurs) : A noter cependant que si vous voulez garder les proportions en milimètres, utilisez plutôt la méthode de cette vidéo pour insérer le STL (aller directement à la 7:00 minute, si vous ne voulez pas voir chaque essai) : Etape 2 : J'ai imprimé les 2 faces du moule de ma semelle droite : 2*36h en 0.1mm sur buse 0.4mm sur ma Creality CR10S Pro v1, avec du PLA DailyFil Noir de 2020. Habituellement j'imprime mes semelles en TPU en 0.4mm sur buse 0.8mm, mais quitte à faire un moule qui sera utilisé plusieurs fois, autant imprimer au plus précis. (face inférieure) Etape 3 : Un petit coup d'antiadhérent, appliqué au pinceau (Glorex Trennfix, vendu par Amazon). Le temps se séchage est de 10 minutes, d'après les instructions sur la boîte. Cela ne laisse aucune trace et permettra de décoller le siliconne plus facilement. Etape 4 : J'ai scellé le moule avec des vis M4 et des écrous, que j'ai placé dans plusieurs trous de 5mm prévus pour ça. Cela permet de bien maintenir le moule de manière uniforme. Voici le trou utilisé pour couler le silicone. Le moule est fixé par des vis M4 avec écrous. Je le fais sous forme d'entonoir pour que le surplus de silicone ne coule pas trop sur le côté. De plus, il est préférable d'avoir un léger surplus, car le niveau baisse de quelques millimètres durant la polymérisation (notamment car il y en a toujours un peu, qui arrive à se faufiler dans la tranche du moule. Etape 5 : J'ai utilisé 133g de silicone avec un rapport 1:1 (moitié silicone, moitié durcisseur). Attention, c'est un rapport en poids et non en volume. Il faut donc utiliser une balance et non un doseur. Il faut aussi mélanger de longues minutes le mélanges et non pas quelques secondes, pour que le durcisseur soit bien en contact avec l'ensemble du silicone. J'ai versé en mettant le moule de biais et à la fin j'ai tapoté un moment avec un maillet en caoutchouc pour faire remonter les bulles d'air. Etape 6 : Le démoulage. Le flacon indique 3h de séchage à 23°C mais beaucoup plus si température inférieure (sans préciser le temps). Il fait 20°C chez moi. J'ai donc laissé 7h. Le résultat est nickel. A noter que je n'ai aucune "micro bulle" comme j'en avais sur mon cavalier la dernière fois (mon petit test avec un cavalier d'échec). Peut-être parce que j'ai fait un trou plus grand et tapoté durant le remplissage. Etape 7 : Les finitions avec un cutter pour couper les bords et le "socle" de remplissage vers le talon. Je suis plutôt content du résultat. Selon mes calculs (sans compter le moule, qui peut être utilisé plusieurs fois) cela me revient à 7€ la semelle, sachant que j'ai pris un kit silicone de 500g donc assez cher au kg. Avec un kit de 1-2-10kg c'est nettement moins cher. La semelle gauche étant plus grande, car avec une talonnette de compensation, ça me fait entre 16-18€ la paire (contre 170€ pour mon dernier podologue). Moins chère, plus rapide à faire (7h) et probablement plus durable (mes semelles en TPU durent déjà 2 ans, contre 6 mois avec mon podologue). J'ai fait cela avec une semelle, mais cela montre surtout que l'on peut créer facilement des objets eflexible avec une excellente finition, très solides (car pas de problème d'adhésien inter-couche), avec des dureté très faibles, même sans avoir de Direct Drive, notamment des pièces plus complexes ou plus grandes, pas toujours faciles à imprimer TPU. Cela fonctionne avec le silicone, mais aussi avec la latex ou le polyuretéhane par exemple. Bref, tout ce qui se moule à froid. J'ai utilisé du silicone vendu par Amazon, dispo en Shore 10, Shore 20 et Shore 30. Ici c'est du Shore 30 en 500g. Je testerai le shore 10 bientôt pour un autre projet. Lien : https://www.amazon.fr/caoutchouc-silicone-résistant-déchirures-utiliser/dp/B07H5QHRCJ/ref=pd_bxgy_img_sccl_2/259-6713338-3311144?pd_rd_w=3JcNZ&content-id=amzn1.sym.00d2088d-cac4-4001-9e97-31bf6e0209e1&pf_rd_p=00d2088d-cac4-4001-9e97-31bf6e0209e1&pf_rd_r=SRT3B04985284644V3NA&pd_rd_wg=rLzDR&pd_rd_r=8b914675-f31b-452c-9dbf-0b4cc81c842e&pd_rd_i=B07H5QHRCJ&psc=1 A noter aussi qu'il peut se colorer avec des colorants pour silicone, résine etc mais c'est pas top car jaune de base (j'ai essayé du bleu et ça a donné du turquoise). Il existe aussi des silicones blanc ou transparents, probablement plus adaptés aux colorants. Le silicone est aussi résitant à la chaleur, avec certains pouvant résistanter à plus de 300°C. J'espère que ce partage aura intéressé certaines personnes.1 point

-

Salutation ! Pour ses deux ans, "DM Stash" organise un concours de peinture. ( en plus du giveaway dont j'ai déjà parlé.) Là c'est vraiment pour les artistes du coup de pinceau et pour ceux qui dispose déjà de certains modèles ( Où prés a investir sauf, si l'on cherche bien car l'on peut trouver certains modèles partagés lors d'autre concours ... comme https://www.anycubic.com/pages/dream-hero-contest ) Le détail du concours https://www.facebook.com/dungeonmasterstash/posts/pfbid02q2XhJwq1MhY7vsLZCbDqunXkzyjuk8SxnAbzgBxZkhqsfDknYM58QH8u79hnfofal -> https://www.dmstash.com/2-year-anniversary-painting-competition/ Si j'ai le temps je vais tenter ... ( même si niveau et matériel de peinture me donne un belle handicape ) Bonne chance à tous les participants.1 point

-

Bonjour le forum, Je suis un peu "nouveau pas nouveau" dans l'impression 3D. j'ai pas mal fait de print en 2021, mais j'avais tout mis en stand by depuis. J'ai relancé il y'a 6 mois mon ender 3 pro, un tour d'horizon des réglages, et c'est reparti. Sauf que depuis quelques temps, je suis confronté à un soucis : j'ai un point dur assez costaud en bas de l'axe Z, très perceptible sur les prints et à la main, et quelques un tout le long mais beaucoup plus léger. J'ai retourné ma tige fileté, mais je ne sais pas si ça se fait, mais en somme : toujours le même point, au même endroit. Ma question est la suivante : Comment regler ce soucis ? Est ce que ça vient de la tige fileté ou bien est ce que cela pourrait provenir d'un autre endroit ? Je le repete, je suis nouveau dans la "mécanique" de l'imprimante, quand j'ai commencé c'était surtout du plug and play, l'imprimante etait parfaitement réglée d'origine donc je n'ai jamais eu à demonter quoi que ce soit. Merci par avance à ceux qui m'aideront, et bon dimanche à tous ! EDIT : je viens de trouver en parcourant le forum, un manuel d'utilisation d'une CR10 avec les réglages d'excentrique du Z, visiblement ça venait de ça. ne me reste plus qu'a savoir bien les régler parce que si je tourne dans le sens horaire, je n'ai plus de point dur, mais un jeu à l'excentrique opposé, cube de calibrage en cours pour voir une peu la différence.1 point

-

Salutation Lychee Slicer l'avait annoncé, et propose une autre activité pour peut-être gagner 6 mois de licence "Pro". ( Mes excuses je vous l'annonce un peu tardivement.) Le détail du concours https://www.instagram.com/p/CqdJpr7qi2c/ Le lien pour télécharger le modèle https://bit.ly/lycheebunny -> https://thangs.com/designer/3dprintbunny/3d-model/Lychee Bunny-816366 Et ma participation ( histoire de vous montrer que j'ai fait "simple" donc pas compliqué de faire bien mieux ) Pour voir la compétition avec le hashtag #lycheebunny https://www.facebook.com/hashtag/lycheebunny https://www.instagram.com/explore/tags/lycheebunny/ https://twitter.com/hashtag/lycheebunny?src=hashtag_click Bonne chance à tous les participants et bonne continuation à tous.1 point

-

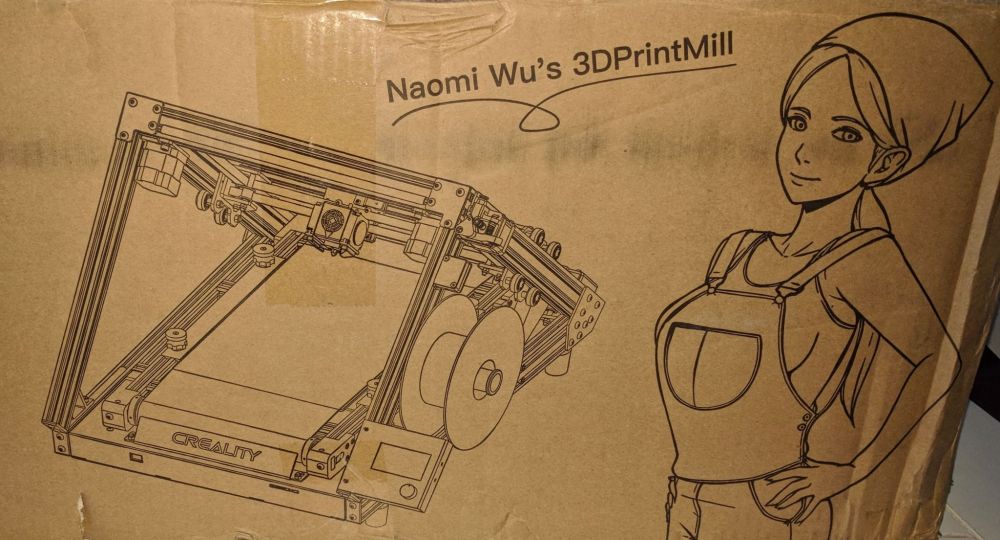

Bonjour à toutes, tous Creality a fait parvenir au forum leur imprimante 3DPrintMill. Je suis chargé d'en effectuer le test et j'en suis fortement ravi même si je me doute que quelques défis devront être relevés. Je crée ce sujet qui me servira de bloc-notes pour le test final qui paraitra sur le blog. Plutôt que faire un long post, je le découperai en plusieurs parties : historique de cette machine et conception actuelle montage et examen de ses particularités calibrations essentielles premières impressions les trancheurs dédiés les différents types d'impression permis par cette imprimante (multiples modèles identiques, multiples modèles différents, modèles de longueur très grande, nouveau G-Code Marlin (M808)) 1) Historique Cette imprimante possède un axe permettant d'imprimer une longueur infinie grâce d'une part à une courroie qui sert de plateau (le déplacement de celui-ci est toujours dans la même direction (de l'arrière vers l'avant)) d'autre part à une tête inclinée de 45°. Ce n’est pas la première machine de ce genre. D'autres imprimantes à plateau-courroie (beltprinter / conveyor belt) sont antérieures: Bill Steele est un des premiers à en avoir rêvé, la WhiteKnight (Karl Brown aka @NAK3D) entièrement Opensource, ainsi qu'une commercialisée, la Blackbelt pour ne citer que les plus connues. Cette imprimante est le fruit de la collaboration de nombreux membres de la communauté 3D sans lesquels elle n'existerait probablement pas : Bill Steele, Karl Brown, Scott Latheine ( @thinkyhead) mainteneur principal du Marlin et évidemment Naomi Wu (SexyCyborg), célèbre youtubeuse chinoise qui a réalisé le lobbying auprès du fabricant Creality. Sa silhouette est d'ailleurs visible sur le carton d'emballage : La 3DPrintMill est la première abordable financièrement (<1000€) produite en grande série par un constructeur connu. Elle est facile et rapide à assembler ainsi que fonctionnelle d'après l'argumentaire du fabricant, ce que nous vérifierons lors du test. Je ne reviendrai pas sur la méthode choisie par le constructeur pour la proposer au public (financement participatif sur la plateforme Kickstarter), à chacun de se faire sa propre opinion en gardant à l'esprit que ces sites ne sont pas des magasins de vente avec du matériel en stock: au final il y a toujours le risque de ne rien recevoir en contre-partie ou après un délai plus long qu'attendu (expériences vécues ). Le modèle envoyé par Creality est une version «pré-production» qui peut différer de la version que recevront les participants du Kickstarter à partir de mai 2021. De nombreux youtubeurs l'ont reçu aux fins de tests et retours auprès de Creality afin d'y apporter d'éventuelles améliorations / corrections. La courroie qui sert de plateau, par exemple, a subi déjà plusieurs variations. Avant de plonger dans le déballage et le montage, quelques éléments concernant l'architecture de cette imprimante: le plateau-courroie est constitué d'une courroie (matière plastique) fermée et agit comme un axe Z, les déplacements des axes X et Y sont gérés en type CoreXY (les deux moteurs agissent de concert pour réaliser les déplacements contrairement à un modèle cartésien où chaque moteur ne pilote qu'un seul axe) la tête est inclinée à 45° Quels avantages par rapport à une imprimante «classique» ? grâce à la courroie et la buse à 45° : des objets imprimables théoriquement «infinis» dans la dimension Z (les seules limites sont gauche-droite (X) et haut-bas (Y)), impressions d’une infinité d’objets individuels (semblables ou différents): production en série plus besoin de retirer la pièce imprimée avant de lancer une nouvelle impression (la courroie avance dans un seul sens (arrière vers l'avant)), arrivée au bout de la courroie, la pièce se détache d'elle-même, certaines pièces nécessitant normalement du support, avec l'impression à 45° cela permet de s'en dispenser (mais aussi le contraire ) impression de lithophanie à plat au lieu de la méthode habituellement préconisée, … … à suivre…1 point

-

Aujourd'hui le petit Creality est devenu grand 9 ans déjà et il fais tout comme les grands! donc on prend le matériel de Bricolage de Papa et on y va ! c'est ma première modification d'un modèle existant sa ne fait que quelques mois que je me suis mis a la modélisations et a l'impressions 3D donc je suis preneur de toutes aides ! ConcoursCreality mini brico.stl1 point

-

Que vaut la nouvelle version 6K de la Creality Halot Sky ? Réponse dans notre test sur le site ! https://www.lesimprimantes3d.fr/test-creality-halot-sky-6k-20230403/1 point

-

1 point

-

bonsoir merci pour tous ces éclaircissements. Je comprends mieux Cdtl1 point

-

Dans les lignes ci-dessus, il manque «encore» l'extrusion lors des déplacements E{FILA_LENGTH} ou E15 puis E30 si tu ne veux pas utiliser une valeur calculée mais dans ce cas pourquoi utiliser une macro START_PRINT aussi «complexe» ? Donc pour ta ligne de purge à l'avant du plateau de gauche à droite et lycée de Versailles : Si tu es observateur, il y a peu de différence entre ta ligne de purge et la mienne (en gros, on «inverse» simplement X et Y )1 point

-

Il semble d'après les nombreuses, nombreuses discussions sur le forum officiel : - que ce soit les éléments plastique sur la base du plateau qui tendent à se tordre - et, comme déjà évoqué, que ce warping vienne soit de la fabrication (réception dès le départ d'un bed tordu) MAIS AUSSI puisse survenir en cours de route, notamment pour les gens qui ont souvent imprimé avec un bed à 100-110° Il n'est à priori PAS possible de le "redresser". Les techniques de réparation qui ont été utilisées sont généralement essentiellement : 1. Soit de mettre du scotch résistant à la chaleur en fin couche sur le bed (et la plaque aimantée viendra recouvrir tout çà) : c'est long à faire (par itérations, tâtonnements) et pas forcément pérenne 2. Soit mettre "quelque chose" par dessus le bed, comme une plaque de verre. Il y a un type qui vend des plaques toutes faites, déjà évoqué dans ce topic plus tôt, chez GoodPlate : http://goodplate.de/ Dans les deux cas, il y a bien sûr des inconvénients, comme le coût supplémentaire + le fait que çà va changer la température en surface (il faudra donc p-e compenser - dans l'idéal, mesurer avant puis après sur son imprimante avec une t° de référence pour savoir quel delta appliquer côté slicer). Il n'est à priori ni conseillé, ni possible de "rabotter le plateau pour le remettre à niveau".1 point

-

@Titouvol, petit joueur, tu passe la pommade pour passer la main, mais je n’en ferais rien tu es le vainqueur. Non, Je rigole je n’ai rien sous la main donc comme toi je fais le faux et je passe la main.1 point

-

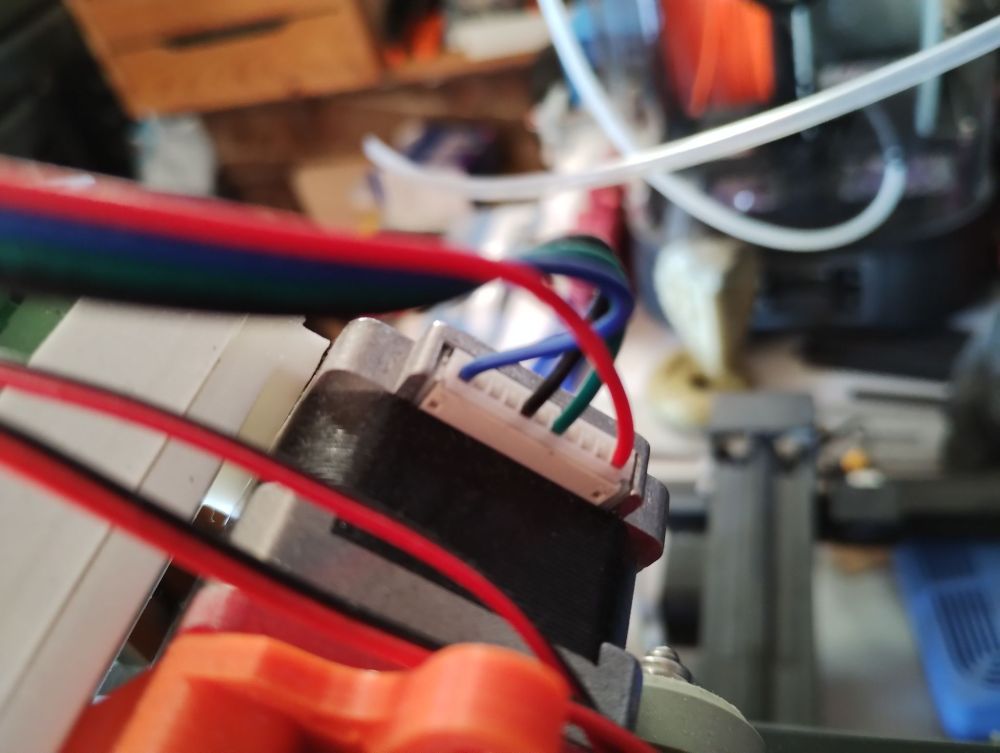

tu inverses tous les fils du connecteur 4 broches Bleu - Vert - Rouge - Noir -> Noir - Rouge - Vert - Bleu et tout devrait rentrer dans l(e bon) ordre1 point

-

Mon START_PRINT est très ressemblant (emprunté à celui de la BTT Hurakan ) pour la «purge» la quantité à extruder FILA_LENGTH est calculée MAIS présente dans les lignes extrudant le filament ( à gauche du plateau d'avant - arrière ), il manque juste la macro conditionnelle de mise à l'origine (_CG28) :1 point

-

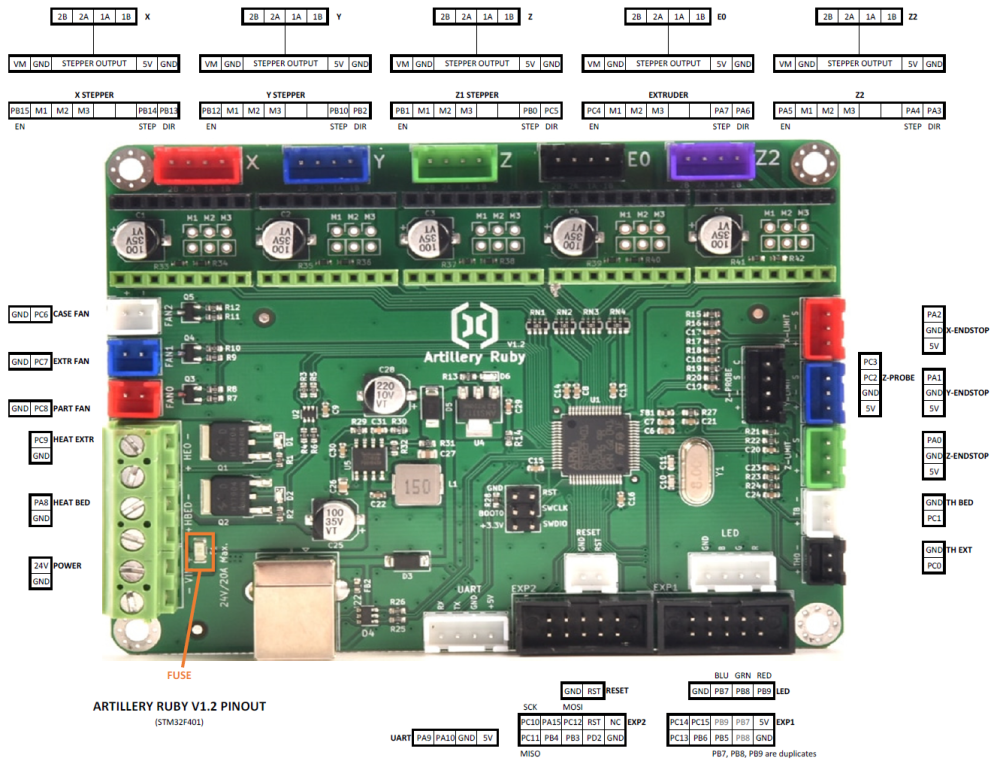

1- Oui le 3Dtouch artillery est branché en Z-probe (du moins partiellement si tu as que 2 fils), il comporte 4 fils celui d'artillery donc si tu as que 2 fils sur le Z prob c'est que tu as 2 fils ailleurs en Z endstop par exemple. 2- je ne suis pas sur mais mon copain @Fourmi te répondra mieux que moi sur ce point. 3- ce sont les valeur d'offset (decallage) en la pin du palpeur et ta buse a renseigné, les valeurs X et Y sont importante le Z peux rester a 0 comme tu ajusteras cela via la calibration du Z-offset.1 point

-

@Koolmax79 Après ton G28, tu ajoutes la ligne BED_MESH_PROFILE LOAD=MonBeauMesh1 point

-

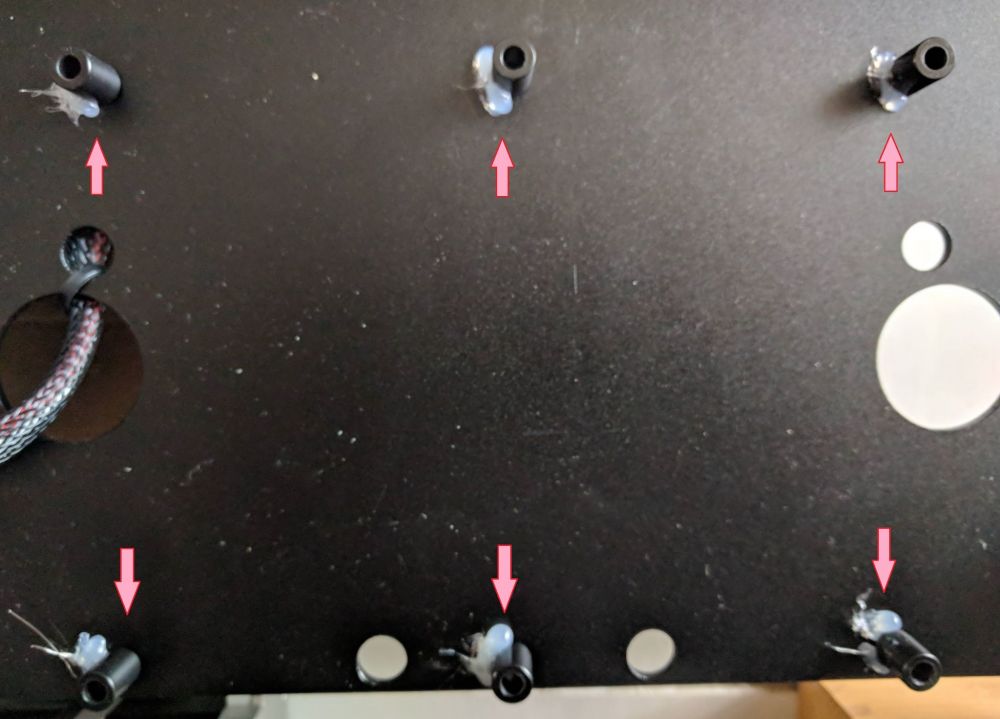

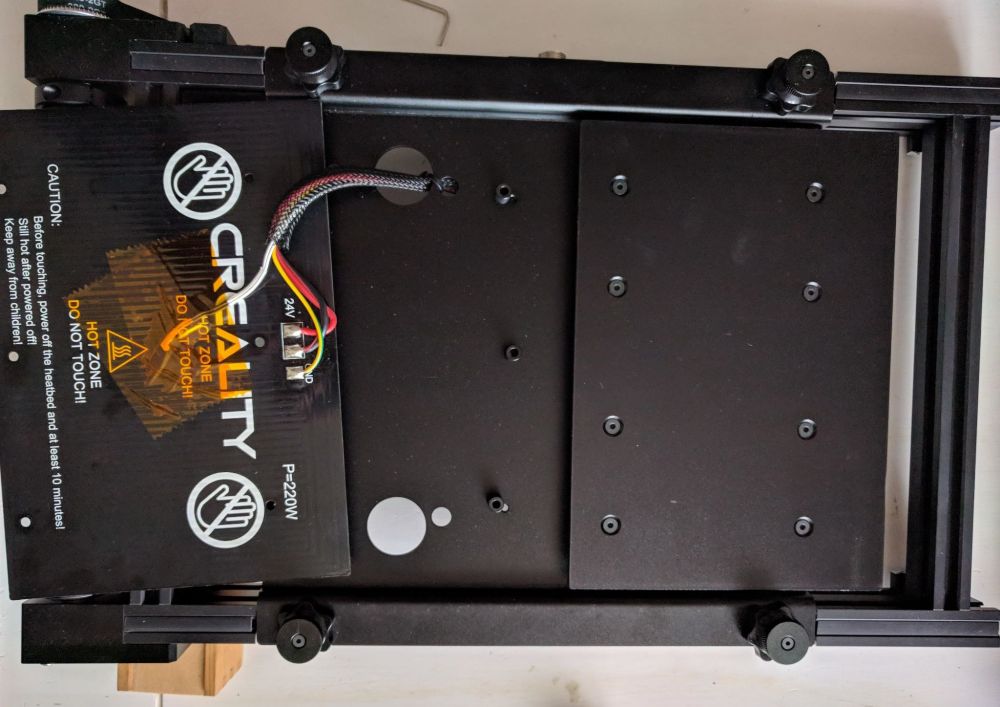

Le mien est chez DHL, c'est le deuxième qu'ils m'envoient. Les deux premiers sont des V2, ils m'on demandé une photo du dessous pour identifier la version. Par curiosité, j'ai démonté le BED. Après contrôle au réglet, c'est bien la plaque alu qui est cintrée. L'autocollant magnétique est super dur a décoller, il est mort après cette opération.1 point

-

Les V2 / V3, c'est "en dessous", selon la disposition des composants (c'est pour çà que le support Bambu demandait souvent une photo du dessous : pour renvoyer le bon plateau). Il y a déjà eu des retours sur des personnes ayant reçu du supports des bed de remplacement toujours bombés (la loose) tant pour des beds de remplacements "V2" que "V3". Donc çà reste la loterie. A priori le problème n'est toujours PAS globalement définitivement résolu côté Bambu et/ou ses fournisseurs, en tout cas rien d'officiel. Les beds de remplacements semblent toujours venir des stocks. Encore tout récemment des gens ont reçu du support un bed de remplacement bombé. Pour le démontage / remontage, apparemment çà prend 4 h (beaucoup de vis, toutes identiques, et de manips) (un tournevis lectrique de précision doit pouvoir aider).1 point

-

Peut-être, pas essayé. Le problème n'est pas vraiment avec la courroie mais plutôt avec le premier plateau (chauffant) mais c'est réglable. Je te mets un lien plutôt pratique vers un Discord (langue anglaise) où @NAK3D et l'auteur du trancheur en ligne Kirimoto interviennent encore de temps en temps : https://discord.gg/dwyhZuJc1 point

-

En dehors du calibrage de l'extrudeur déjà évoqué par @PPAC je vérifierais la VREF des drivers si tu es passé sur des 2208 (et plus spécialement le driver de l'extrudeur).1 point

-

Non, sans le START_PRINT et sans les Gcode de démarrage ça va être compliqué (mais on me souffle qu'une rétraction sauvage à la fin d'une impression précédente - ou une extrusion inversée sur les lignes de purge - pourrait être la cause de ces soucis) (Elle est verte, elle marche avec des citrons et des patates, mais ça gène un peu la visibilité ... et elle ne marche pas longtemps )1 point

-

J'ai pas de boule de cristal non plus mais mais les teasing de creality laisse supposé a une Core XY avec une armada de système d'autre calibration, du direct drive et une vitesse pouvant atteindre 600mm/s mais sans plus de précision sur les accélération possible et autre élément j'attend avec impatience le 09 pour voir ce que cela donnera Après a voir aussi @Tikky une imprimante capable d'imprimer très vite peux permettre de faire plus de pièce qu'un imprimante avec un bed plus grand mais bien plus lente aussi.1 point

-

Pas complètement expert mais juste amateur éclairé Sans connaitre le contenu de la macro START_PRINT et celle concernant la ligne de purge, cela relève de la gageure et de la lecture dans une boule de cristal. @Savate. toi qui as remis en état ta boule, une idée (la mienne ne fonctionne toujours plus faute de piles adaptées) ?1 point

-

1 point

-

c'est sur que ca doit moins bien marcher la je viens de recevoir le mail avec le n°de suivi DHL de la x11 point

-

ça ronge le PTFE et même les pièces en plastique du mécanisme d'entrainement Quelques exemples vus sur le groupe Facebook international : usure au filament fluorescent : PTFE rongé :1 point

-

Un peu à contre cœur, je mets en vente ma V400 quelque peu modifiée... Elle fonctionne très bien, je l'adore, j'adore Klipper, mais je vais avoir d'autres machines à tester et je suis toujours confronté au même problème de place Au niveau des modifications logicielles, on est sur les distributions officielles pour toutes les briques sauf pour Klipper qui pointe sur le dépôt de @Guilouz. Pour le hardware : Corps de chauffe Trianglelab CHC Pro (valeur 25€) Buse Nitro Max (valeur 17€) Buse BondTech CHT en supplément (valeur 30€) Duct améliorés (imprimés en 3D) Accéléromètre Fysetc (valeur 20€) Plateau Whambam avec son éponge de remise en forme (valeur 90€) Antenne externe pour le Speeder Pad (valeur ~5€) Lecteur de carte SD déporté pour mettre à jour la carte mère sans ouvrir le capot (valeur 10€) Quelques prints comme les étagères visibles sur la photo Je fournis avec toutes les pièces d'origine ainsi que l'emballage d'origine. Il n'y a que le lit de légèrement usé mais tout à fait fonctionnel qui ne laisse quasiment pas de marque sur la première couche malgré la griffure. On est pas loin des 200€ d'options, j'en demande donc 580€ à venir chercher dans le sud de l'Essonne.1 point

-

Si ce n'est pas un achat urgent, tu peux aussi attendre de voir ce que Creality va annoncer le 09 avril. Je n'ai pas de boule de cristal (il faudrait demander à ceux qui en ont), mais peut-être qu'un de ces nouveaux modèles pourrait t'intéresser (des teasers qu'on a vu, au moins un modèle ressemblera à une BambuLab P1P/X1, donc peut-être que le plateau sera trop petit)1 point

-

salut @Tikky Pour la Elegoo je pense dans ce cas que tu parle de la Netpune 3 Plus qui auras un plateau de 300x300 alors que la pro sont plateau est plus petit, sur papier cette machine est intéressant et le test de Motardgeek est a mon sens objectif. Les test publier sur le forum sont effectué par des modérateur, admin qui propose un test objectif soit sur une machine envoyé par la marque, soit parfois et (même par des membres comme moi) sur des imprimantes acheter et sur lesquels on ecrit l'articles (dans mon cas en tout cas) sur une periode de test de plusieurs semaines et pour ma part plus de 50h d'impression cumuler a minima. Pour le modèle Creality tu pense a Ender 3 S1 plus je présume, je n'ai pas ce modèle j'ai une CR10s Pro de creality, l'avantage de ender3 S1 plus par rapport a la mienne est que tu as un extrudeur Direct Drive dual gear qui est vraiment de bonne facture, c'est une plus si tu cherche a imprimer du TPU par exemple, tu as aussi un PEI de base c'est un plus a mon sens, après le Crtouch fonctionne bien pour le nivellement auto, mais tout comme un Bltouch ou un capteur inductif de qualité, ou encore un switch mécanique comme sur ma Flsun SR. Sur les creality l'un des plus gros reproche que je ferais est au niveau de la carte mère les driver souder a la carte je suis moins fan mais juste pour une question de facilité de changement de driver en cas de panne, car ici soit faut utiliser le fer a soudé et avoir la compétence pour soit changer la carte mère un vrai gâchis a mon sens. Pour la X2 je connais très bien toutes les imprimantes de Artillery la X2 reste X1 qui serait sortie ne V2 si l'on veut schématiser et la X1 n'est autre qu'un Genius en 300x300 de plateau, j'aide la communauté Artillery depuis bientot 3 ans sur les soucis méca, electronique et configuration de firmware pour les Artillery, j'en connais pas mal sur ces machines. Le grand intérêt de la X2 est sont prix en promo on la trouve a moins de 260€, ce qui est imbattable en prix pour une imprimante en 300x300 de plateau. Les points faibles de la X2 pour moi sont : Le 3Dtouch de qualité très très variable sur certaines machines pas de soucis sa fonctionne sur d'autre c'est juste une cata, manque de précision notable, fiabilité, et son positionnement pas optimum qui peu conduire a un accrochage de la pin sur les print parfois et a la casse de ce capteur. Le remplacement des capteurs endstop des axes X et Y capacitif sur les X1 et Première X2 par du switch poussoir moins fiable en durée de vie, il y a eu beaucoup plus de panne avec ces capteurs (sans que ce soit systématique) Le bed en verre type ultrabase avec pad chauffant qui sont loin d'être optimum, il y a de gros ecart de température entre le centre et les bord parfois jusque presque 20°c, alors que sur ma CR10s Pro par exemple les ecrat entre le centre et les bords ne dépasse pas 4 a 5°c max. Enfin pour finir en ce qui concerne l'électronique, je trouve dommage que Artillery est decider sur la carte mère Ruby ne ne pas mettre les pins de configuration des drivers ce qui oblige de passer par le fer a souder et strapper ou souder des pins pour pouvoir installer des TMC 2208 voir 2209 plus fiable que les clones AT2100 d'origine. C'est faisable mais demande de savoir utiliser un fer a souder. Après pour les Artillery la communauté est la j'aide autant que possible sur mon temps libre que ce soit en diagnostique ou configuration de firmware pour avoir plus de fonctionnalité sur nos artillery. Et côté creality y en aussi un communauté bien présente sur le forum.1 point

-

Hello Vu ton insistance sur tes connaissances en informatique, j'imagine que tu n'as pas tenté une mise à jour du firmware de l'imprimante ? S'est il passé quelque chose juste avant d'avoir le souci ? Le fait que la température soit fausse dès l'allumage implique que le souci concerne bien la sonde de température de la buse. Si tu as tout changé au niveau de la tête, c'est que le souci doit être ailleurs. Donc je serais tenté de dire qu'il reste 3 pistes : 1- la carte mère ... on va mettre ça de côté pour le moment, car bien plus compliqué et si rien ne s'est passé avant le problème, mieux vaut commencer par le point 2 ! 2- Je ne sais pas comment est foutue l'X2, mais il peut aussi y avoir une petite carte électronique au niveau de la tête pour connecter la sonde, la cartouche de chauffe et les ventilos, et elle aussi peut être en cause. Mais idem carte mère ... d'abord le point 3 ... 3- la connectique : il faudrait faire le tour des connecteurs de la tête, tant au niveau de la tête que de la carte mère (au deux extrémités des câbles donc). Et en profiter pour inspecter les câbles, avec les mouvements répétitifs et incessants ils peuvent s'abimer à la longue si ils ne sont pas bien protégés, frottent quelque part, ou son pliés plus que de raison. Si tu as un multimètre, tu peux débrancher les deux côtés et faire un petit test de continuité.1 point

-

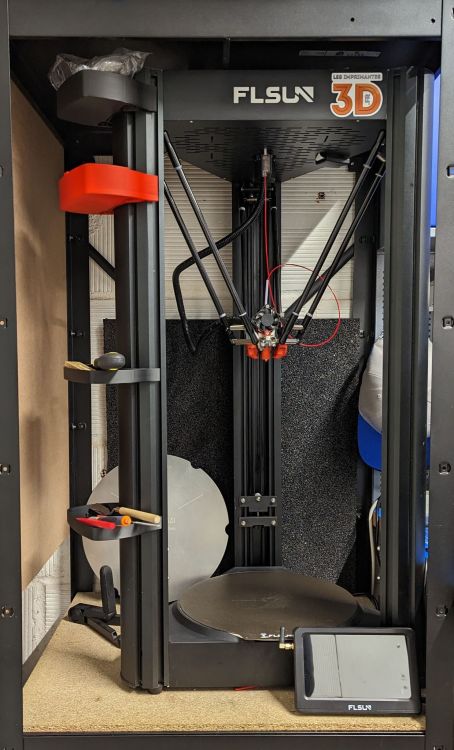

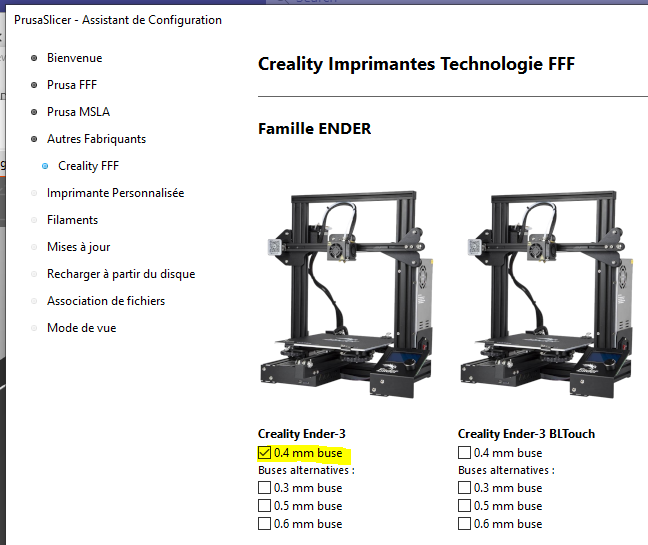

Bonjour Ces préréglages correspondent aux différentes épaisseurs de couches utilisables (0.08, 0.10, 0.12, ....) pour une imprimante CREALITY équipée d'une buse de 0.4mm. Tu as du installer cette configuration dans ton PrusaSlicer à partir du menu "Assistant de configuration". Comme par exemple C'est normal de ne pas avoir de "croix rouge" pour les supprimer car ce sont justement des "Préréglages système" testés et validés par Prusa ou la communauté avec des valeurs fixes. Si tu souhaites les modifier, PrusaSlicer va te proposer de les enregistrer sous un autre nom et ils apparaîtrons ensuite dans la section "Préréglages utilisateur" Pour supprimer ces préréglages système il suffit (normalement) de supprimer l'imprimante en décochant la configuration correspondante dans le menu "Assistant de configuration" et de bien sélectionner "Fin" en bas à droite Pour vérifier que tu as bien supprimé cette configuration, elle ne doit plus apparaître dans la liste des imprimantes dans PrusaSlicer Si ça ne fonctionne toujours pas là je sèche... @+ JC1 point

-

Je n'ai pas de grandes expériences dans les pièces ultra-résistantes, du peu que j'ai lu : - filament avec en effet fibre de carbone - tout un tas de paramètres à ajuster niveau slicer : 5-6 couches pour les murs extérieurs, bien veiller à faire un infill entre-croisé avec les murs périmètriques, ne pas utiliser le motif de remplissage basique en croix, etc. - la technique de faire couler de la colle chaude dans les pièces (si c'est possible par rapport à la pièce elle même), qui est p-e encore plus efficace qu'un infill à 100% - pour la résistance au soleil, bomber les pièces avec un vernis anti-UV peut aider (type : https://www.amazon.fr/gp/product/B003T0VFA2/ref=ox_sc_saved_title_3?smid=A1X6FK5RDHNB96&psc=1) Mais je serais curieux d'un tuto complet / retour de terrain sur comment avoir les pièces les plus solides. Sinon comme toujours, voir sur reddit, çà cause pas mal de tous ces sujets (exemple un sujet qui parle un peu de PLA-CF, PET-CF, ... : )1 point

-

Je l'utilise depuis Janvier, vraiment top, je ne pense pas avoir fait des milliers d'heures de print encore, ptetre qq centaines quand même. Niveau utilisation trés peu de réglage necessaire, quasi plug&play, le plateau texturé donne un rendu top mais accroche moins, mais préférable d'avoir les deux (enfin le enginer plate ou on peu collé le sticker cool plate, ça fait trois surfaces differentes suivant les usages et filaments imprimmés) Le Lidar n'est pas la meilleur option pour régler un filament, mieux vaut faire un test dédié et fixer le paramètre adéquate soit par GCODE soit en utilisant le fork de BambuStudio(OrcaSlicer), paramètre à noter sur la bobine si besoin, d'autant que la mesure du Lidar n'est pas sauvegardée ni affichée, donc pour moi le Lidar n'a que peu d'utilité, il permet quand même de vérifier si une pièce n'a pas été oubliée sur le plateau avant impression et si la première couche n'est pas trop mauvaise c'est déjà un plus. L'AMS apporte beaucoup je trouve, il garde les filaments au sec et utilisables à tout instant et permet d'utiliser des materiaux dédiés aux supports (par example Support W cassables de chez bambulab ) pour les couches d'interfaces de support pour un fini quasi parfait (z gap à zero), ou évidemment du multicouleur. Pas utilisé de filament carbone sur celle-ci mais sur d'autres oui, trés beau fini mais pas plus solide voir moins que d'autres filaments ou des filaments identiques sans fibre de carbone, tout dépend de ce qui est souhaité : élasticité, ressistance à l'impact, à la torsion, aux UV, eau de mer, produits divers, etc... etc... à ma connaissance mais je n'ai pas testé tous les filaments carbones :), ça n'apporte rien en terme mécanique pour les imprimantes 3d de ce type, les fibres étant plus des "grains" que de relles fibres.. Mieux vaut quand c'est possible sur une modélisation prendre en compte la soliditée et le fait que ce soit de l'impression 3D dès la modélisation : surdimensionnement des pièces, arrondi des arrêtes, ajout de renforts, etc... etc...1 point

-

C'est vraiment dommage, c'est de la connaissance qui s'est perdue Beaucoup de sites internet abandonnés, souvent créé par des passionnés, finissent pas disparaitre et il y a une grosse perte d'information. Il y a aussi de vieux forums mais dont les posts sont toujours utiles qui disparaissent. Il y a un autre phénomène plus vicieux lorsque les forums n'hébergeaient pas leurs propres images : les messages existent mais plus les images, du coup les posts sont inexploitables. Il devient parfois compliqué de trouver des ressources pour exploiter du matériel démodé ou obsolète mais toujours utile. A l'heure du streaming vidéo, ces sites (principalement du texte et quelques images) ne pèsent pas lourd, il faudrait généraliser l'archivage C'est encore pire avec les réseaux sociaux : d'abord les anciennes pages facebook sont difficilement indexées, et ensuite elles sont supprimées beaucoup plus facilement. L'informatique peut compliquer les choses, voire même se retourner contre nous. Sur ce forum (ou le forum usinages.fr je ne me souvient plus) il y a une personne qui est coincée car elle utilise une machine de gravure qui fonctionne avec un logiciel ancien dont le distributeur à mis la clef sous la porte il y a des années. Non seulement ce logiciel ne tourne que sous de vielles versions de Windows (pas au delà de Windows XP), mais en plus il utilise une clef physique sur port parallèle. Bien sûr, le logiciel a couté une fortune, et lorsque l'entreprise à mis fin à ses activité elle n'a donné aucun moyen à ses utilisateurs "survivants" de pouvoir continuer à travailler (ils auraient pu au moins fournir une version débridée du logiciel ne nécessitant plus la clef sur port parallèle). Cette personne ne peut changer de logiciel car toutes les pièces qu'il a produite sont faites avec le format de fichier spécifique de ce logiciel. Changer de logiciel l'obligerait à tout refaire et à perdre des années de travail. Je le vois chez mes clients : il reste facile de rénover ou maintenir en état une machine ancienne qui ne comportait que des composants mécaniques et électromécaniques. En revanche, lorsqu'il y a des cartes électroniques ou informatiques, ça devient mission impossible. Les premières machines numériques des années 1970 et 1980 utilisent des composants qui n'existent plus, et sont associées à du matériel informatique obsolète. Une petite panne rend la machine inutilisable. Ce qu'on fabrique aujourd'hui est encore plus touché ; dans une machine industrielle il y a de l'électronique et des logiciels dans de nombreux composants. Bien sûr, chaque fabriquant impose ses propres standards, tout est incompatible et verrouillé. J'insiste lourdement auprès de mes clients (fabriquant et utilisateurs de machines) de demander et de conserver une copie de tous les paramètres et de tous les binaires, et même mieux, des codes sources. Lorsqu'un composant programmable tombe en panne, il ne suffit pas d'en racheter un neuf. Il faut avoir le binaire et les outils de programmation pour écrire le composant de remplacement vierge. Cette mésaventure donne un argument supplémentaire en faveur des logiciels libres, ou au moins des formats de fichier ouverts. Un format de fichier propriétaire est un piège. Si votre travail est sauvegardé dans un format propriétaire, en fait votre travail ne vous appartient pas, il peut vous être rendu inaccessible du jour au lendemain. C'est encore pire avec les logiciels "cloud" ou les serveurs de licence. Là on s'est vraiment fait avoir ! En conservant précieusement en état de marche un ordinateur compatible, voir avec un émulateur, il est toujours possible de faire fonctionner les logiciels qui étaient distribués jadis sur disquettes et CD-ROM. Mais ces logiciels "cloud" ou avec serveur de licence peuvent être rendus indisponibles du jour au lendemain. Ou alors, la "location" augmente et vous n'avez pas le choix vous devez passer à la caisse. C'est notamment le cas des jeux vidéos. On peut toujours jouer à de vieux jeux sur MS-DOS ou sur Amiga. Mais des jeux récents ont été rendus inutilisables car les serveurs ont fermés. Dans le domaine professionnel, les logiciels Adobe sont une bonne illustration (prononciation anglaise "Adobi", prononciation française "La daube") Nous, les utilisateurs, devrions nous opposer à cette quasi-escroquerie informatique. Comme disait Coluche "il suffirait qu'on achète pas pour que ça ne se vende pas" Pour mon usage actuel de l'impression 3D et de l'usinage, j'utilise des outils informatique que j'ai moi-même programmé (donc je ne suis pas piégé) et les slicers et posts processeurs que j'utilisent fonctionnent avec des fichiers standards (STL, GCODE). J'ai tous les fichiers d'installation de l'environnement de développement en local mais ça aussi ça devient compliqué...1 point

-

Pour résumer tout ce qui a été annoncé dans le long article sur leur blog (29 minutes de temps de lecture estimé), si un modérateur passe ici il peut couper/coller ce message dans le premier s'il veut : Généralités : 90 % des pièces de la MK3S+ ont été modifiées/améliorées (seuls le plateau chauffant, les profilés de l'axe Y, quelques roulements et l'alimentation ne sont pas changés) le développement a commencé environ au même moment que celui de la XL et les deux machines partagent des composants depuis plus d'un an ils ont des centaines de MK4 qui fonctionnent quotidiennement (elles ont accumulé plus de 1 million d'heures d'impression) le sondage diffusé au début de l'année n'était pas pour la conception mais plutôt pour sonder les potentiels intéressés (résultats en dessous) Hardware : Nouvelle carte "xBuddy" 32 bits conçue, fabriquée et testée en interne (voir ici, ici et ici pour des détails sur leur matériel) Ajout d'une carte (nommée "LoveBoard") au niveau de l'extrudeur pour pouvoir changer rapidement des pièces de l'extrudeur (ventilateur, thermistance, etc.) sans avoir à tout recâbler depuis la carte principale Nouvel extrudeur, qui n'est pas vraiment nouveau puisqu'il s'agit d'une version modifiée du Nextruder de la Prusa XL : Plus léger avec un centre de gravité plus proche de l'axe X Guide fil tout métal Changement rapide de buse avec deux vis à main Capteur de force identique à la Prusa XL pour une première couche parfaite Nouvel écran LCD graphique (à la manière de la Mini et de la XL) Intégration d'un port USB A à l'arrière de l'écran pour stocker les GCODE sur une clé USB Barre d'état sous forme de LEDs RGB sous l'écran Nouveaux moteurs pas à pas plus précis Boitier métallique pour l'électronique Firmware : Intégration de l'input shaper et du pressure advance inspiré de Klipper (mais ce n'est pas Klipper) Vitesses et accélérations atteintes avec une machine encore de test (donc ça va s'améliorer) : accélération de 8000 mm/s² t vitesse de 200 mm/s Imprimante toujours silencieuse malgré des vitesses augmentées (voir vidéo ci-dessous) Menus sur l'écran LCD personnalisables Impression en 1 clic avec la clé USB Vidéo d'un benchy imprimé en 19 min : Softwares (Prusa Slicer et Prusa Connect) : Une version 2.5.2 de Prusa Slicer va sortir avec les profils d'usine de la MK4, en attendant la 2.6.0 avec les supports organiques Mise à jour de Prusa Connect (interface Web pour gérer les imprimantes) pour envoyer les fichiers vers l'imprimante (envoi dans le Cloud puis stockage sur la clé USB) et consulter les données de l'imprimante Possibilité d'automatiser la prise de photo (avec un vieux téléphone par exemple) en scannant un QR Code (affiché sur l'écran LCD) MMU3 : Compatible avec MK3S+ et MK4 Firmware complètement réécrit Pièces revues pour améliorer la robustesse et l'électronique Communication bidirectionnelle avec l'imprimante (pour améliorer la fiabilité en cas d'erreur notamment, l'imprimante sait que le MMU3 réessaie une étape par exemple et des messages d'erreurs s'affichent sur l'écran de l'imprimante) Le kit d'upgrade MMU2S => MMU3 (99€ TTC) et le MMU3 (339€ TTC) seront disponibles à l'achat dans deux semaines pour une expédition en juin 2023 Kits d'upgrade/MK4 en kit : Trois kits d'upgrade sont disponibles pour les MK3S+ : MK3S+ => MK3.5 (279 € TTC) : inclus la carte mère 32 bits et l'écran pour avoir les services de connectivité et de confort liés à la carte et à l'écran MK3S+ => MK3.9 (549€ TTC) : inclus tous les composants de la MK4 sauf les moteurs, le cadre et l'alimentation (possible d'acheter les moteurs après sur leur boutique) MK3S+ => MK4 (649€ TTC) : passage complet à une MK4 Les trois kits peuvent être commandés dès maintenant mais seront expédiés uniquement à partir de juin 2023 (donc probablement plus tard vu qu'il va falloir vider l'attente qui a dû se créer) La MK4 en kit (889€ TTC) sera disponible à l'achat dans environ 2 semaines et ils donneront le calendrier d'expédition à ce moment là Prix de la MK3S+/XL vers MK4 : Le prix de la MK3S+ a été revu à la baisse suite à la sortie de la MK4 Le kit d'assemblage est désormais à 779€ TTC L'imprimante assemblée est désormais à 999€ Ils continueront d'en produire tant que la demande sera là Pour ceux ayant précommandé une XL, il est possible de transformer cette commande en MK4 via un bouton sur le détails de votre précommande. Vous serez placés dans la file prioritaire pour recevoir une MK4 mais cette action est irréversible (finalement je me demande si ce n'est pas aussi long que l'article principal)1 point

-

Par manque de place, je dois abandonner deux Prusa MK3S+ avec chacune deux plateaux (un lisse et un texturé) et une buse en 0,4 et en 0,6 (origines Prusa). En plus des supports bobines muraux pour quatre bobines et deux bobines de 1 kg de filament (1 PLA et 1 PETG) Prix unitaire: 450 € (si transport France par Mondial relay : 20€)1 point

-

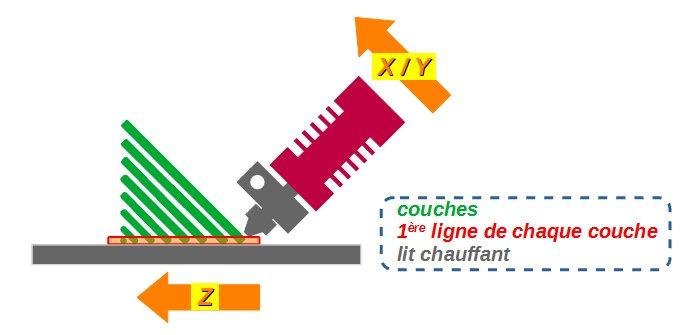

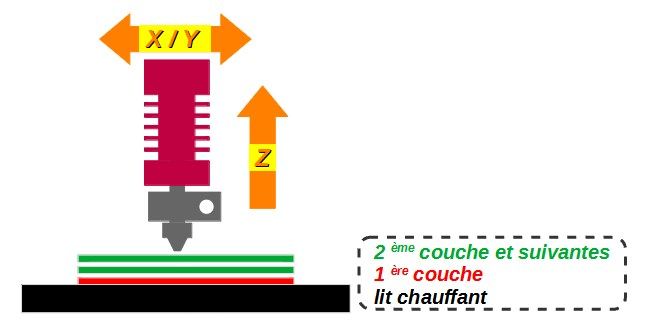

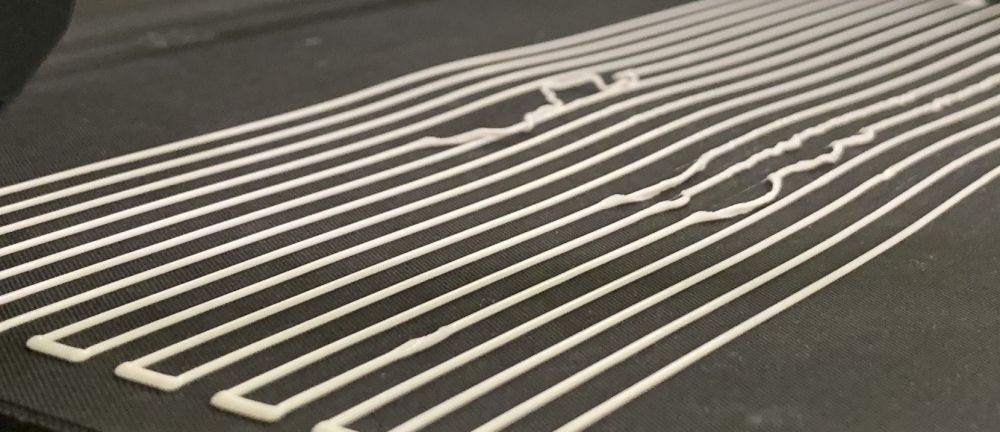

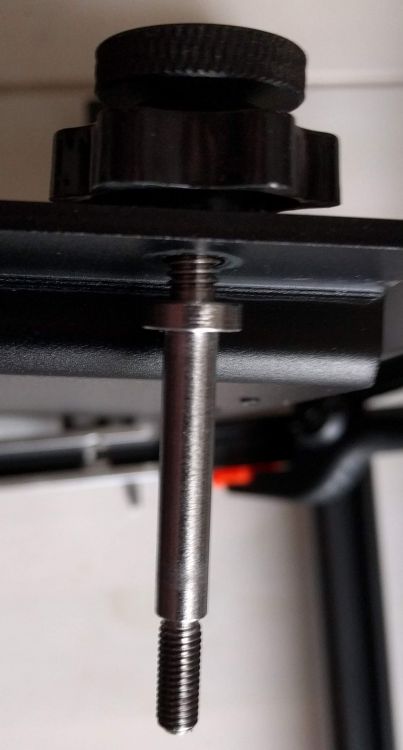

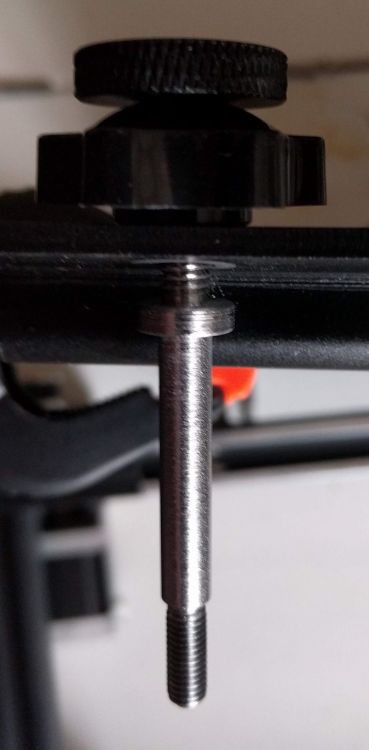

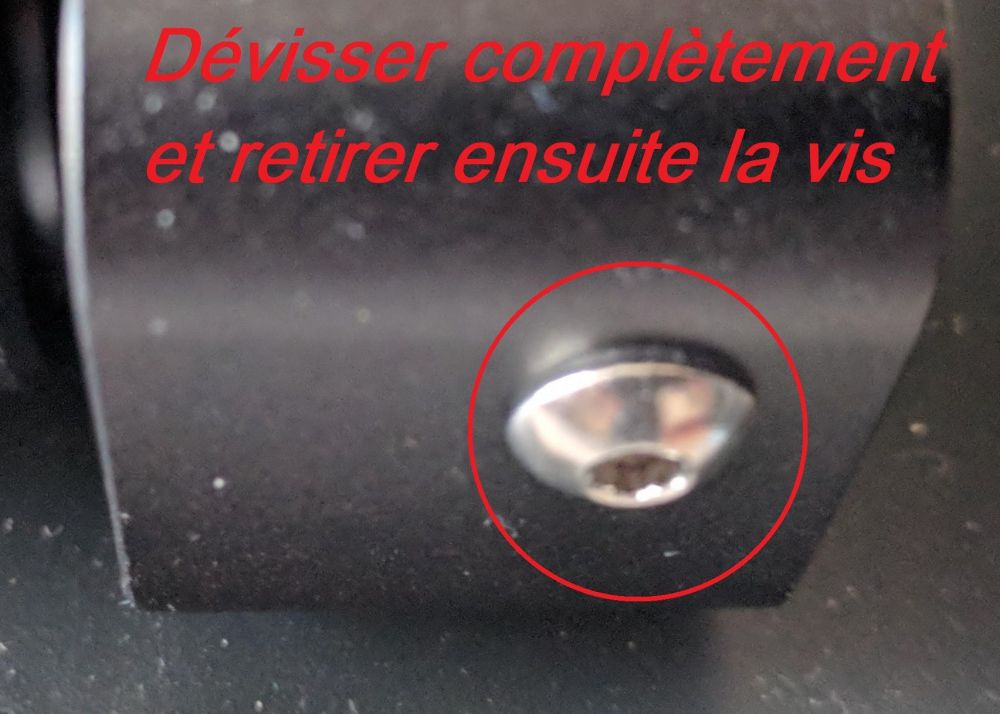

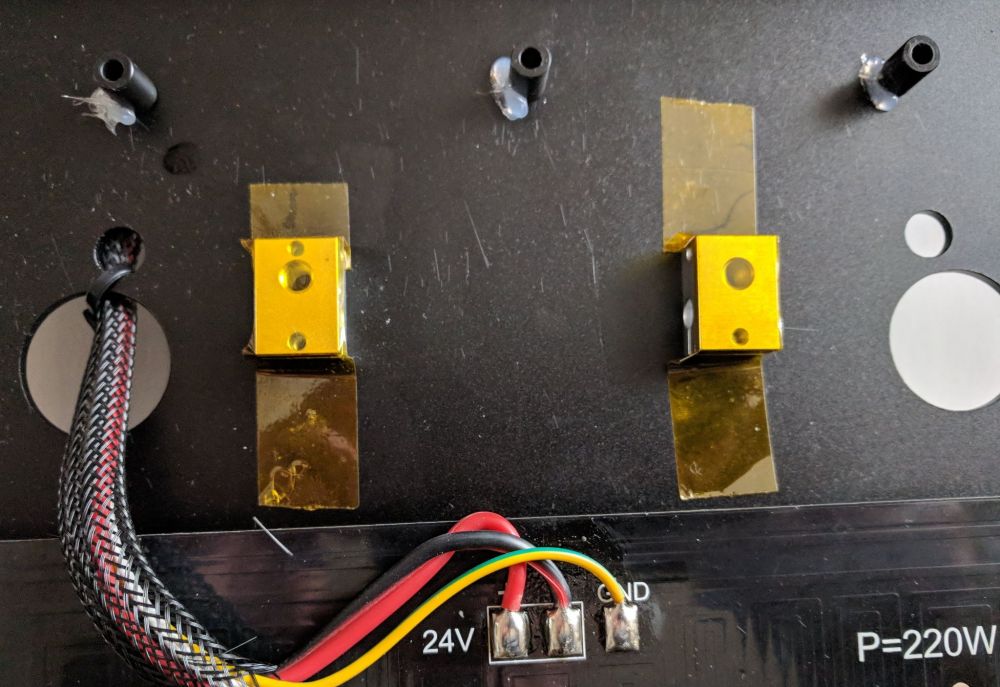

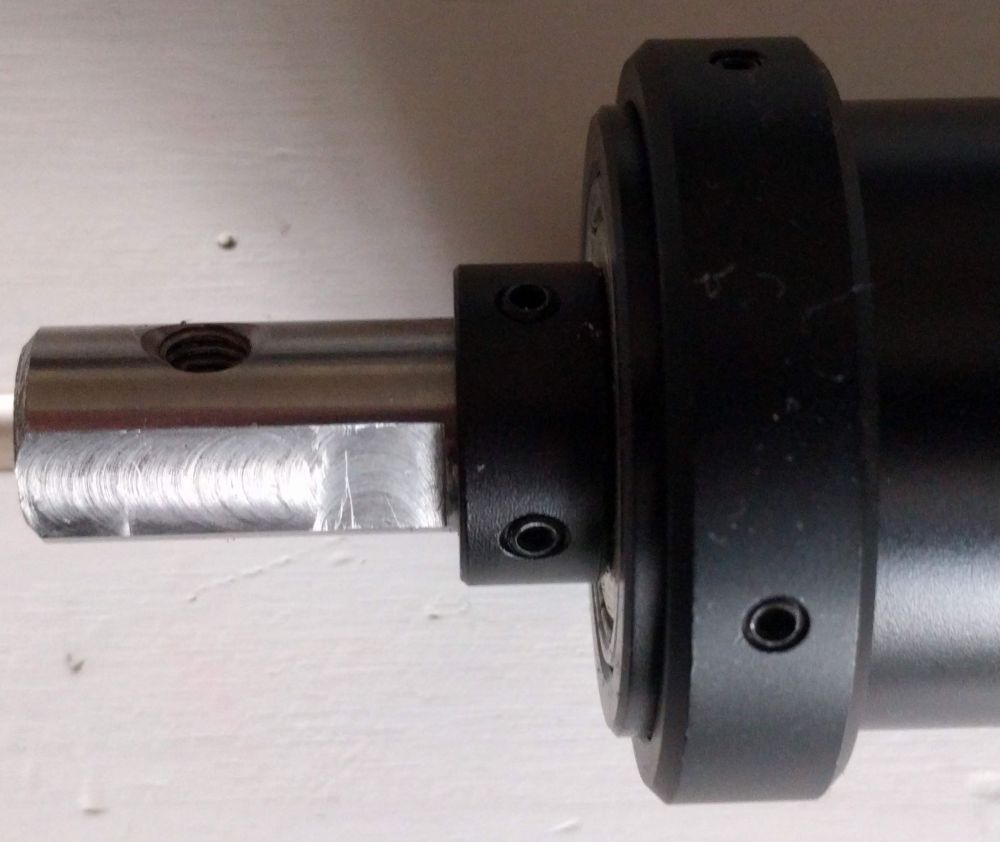

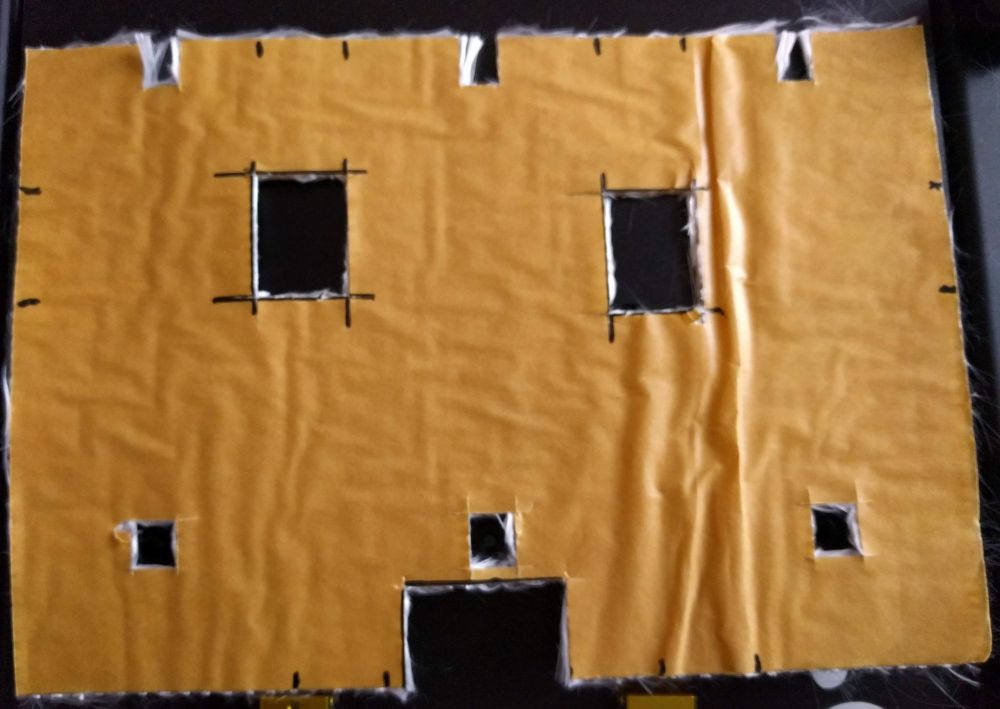

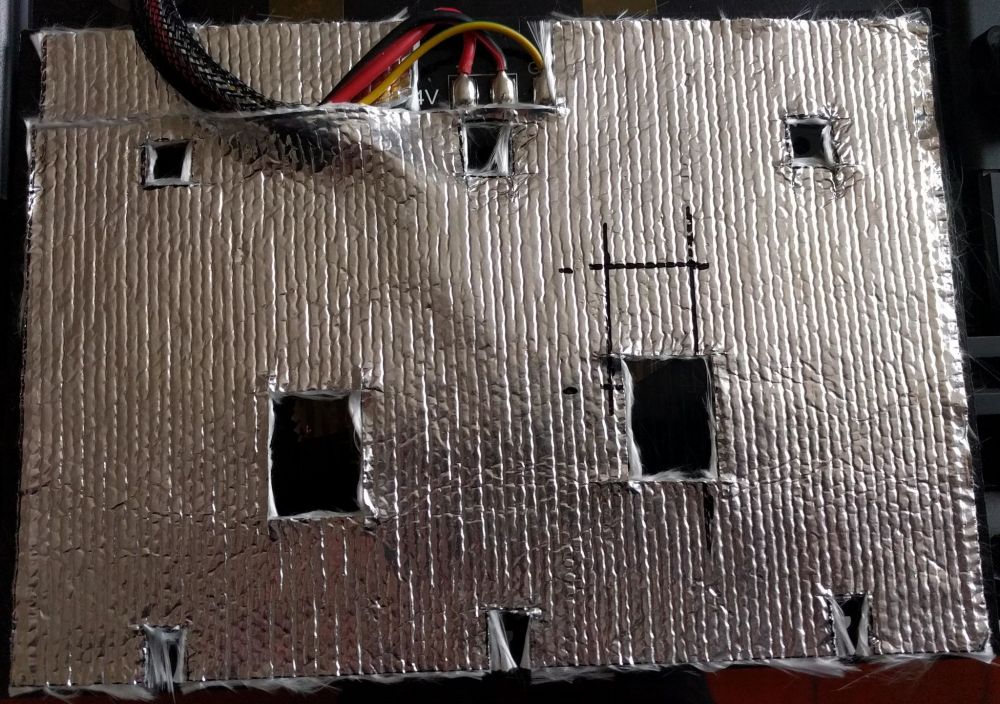

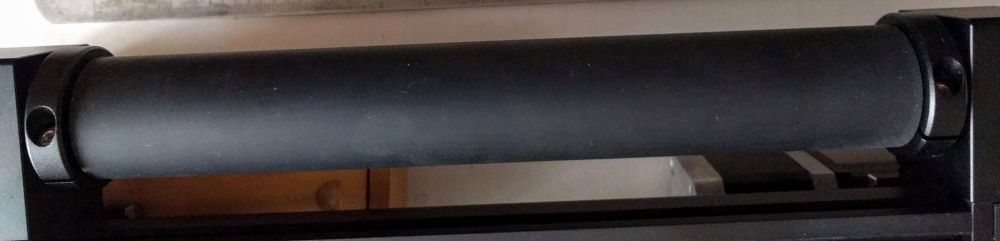

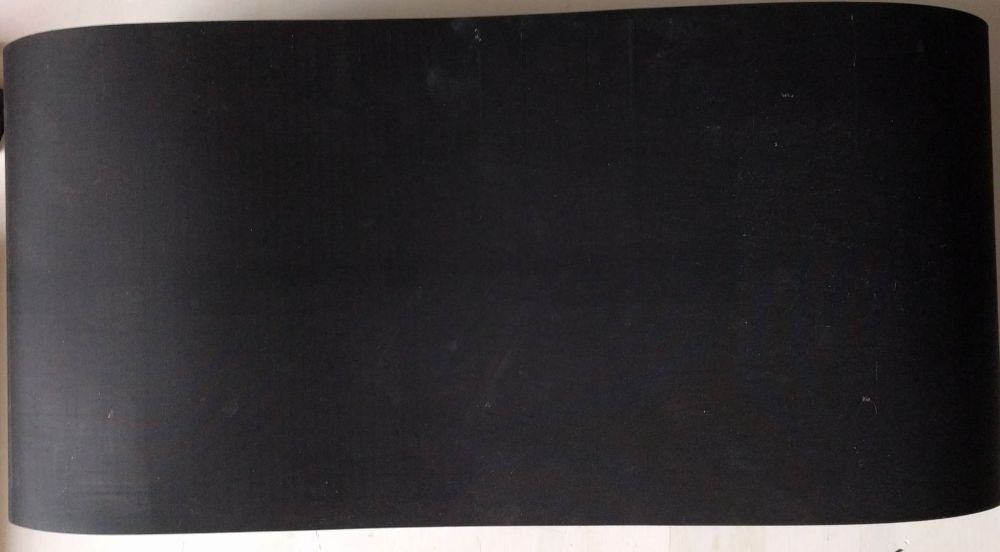

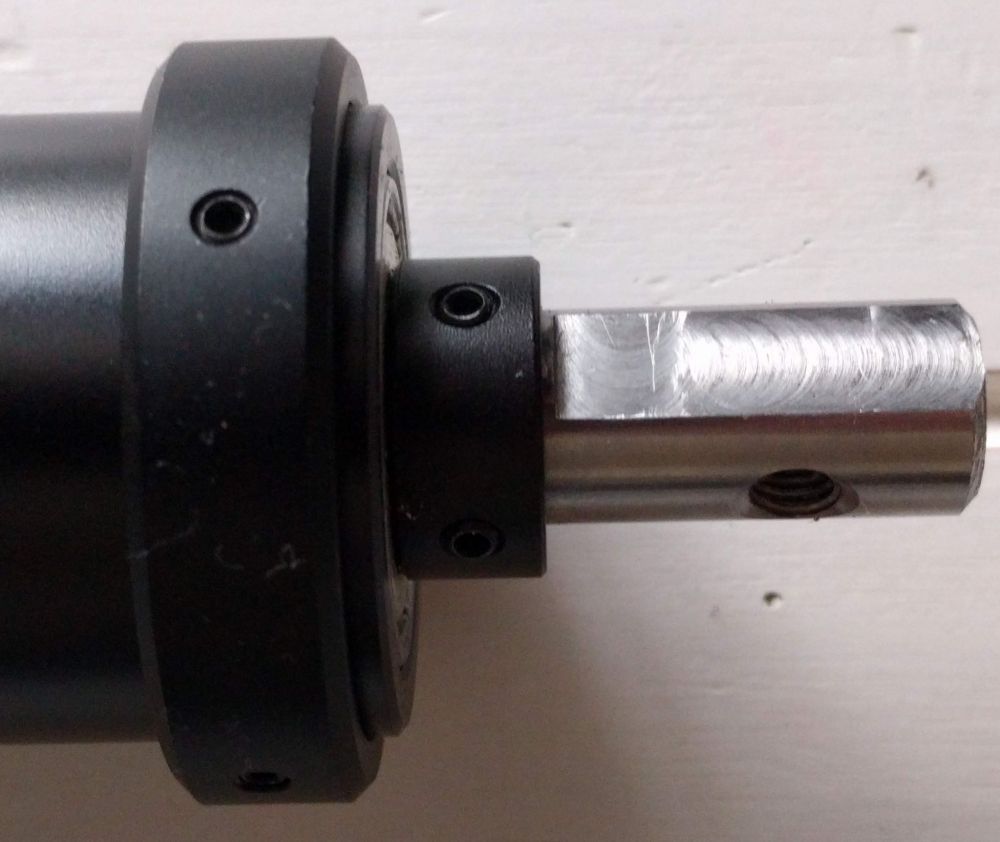

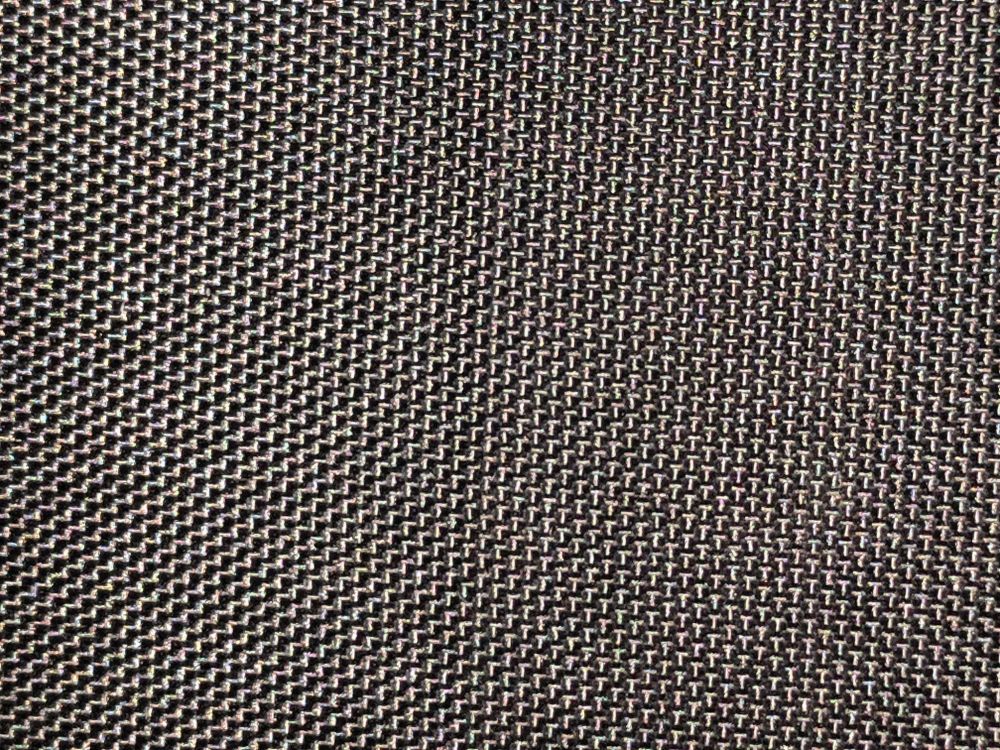

En préambule, il faut noter que certaines habitudes acquises avec mes imprimantes précédentes vont devoir être revues. On a tous appris, parfois à nos dépends, qu'avec un peu de pratique la chose essentielle pour «garantir» une bonne impression est d'avoir une bonne base sur laquelle les couches vont pouvoir s'empiler en se soudant les unes aux autres. Autrement dit, la première couche doit être parfaite, ni trop écrasée ni pas suffisamment (un bon rappel ). Ça c'est vrai pour nos imprimante habituelles où une fois la première couche déposée, les autres vont venir s'appuyer dessus au fur et à mesure : Mais avec cette imprimante, pour chaque couche à imprimer, il y a une première ligne qui sert de «première couche d'adhérence» et cela à chaque nouvelle couche. Cela est dû à l'impression à 45°: Autrement dit, la première couche qui servait habituellement de base pour le reste de l'impression et qui était imprimée en une seule fois, avec cette imprimante pour chaque nouvelle couche, il y aura une première ligne de filament déposée qui servira de base pour le reste de la couche. Le mieux est probablement une animation de la manière dont les couches sont faites pour un début de cube : Sur l'animation ci-dessus, la ligne en orange est celle en contact avec le tapis roulant chauffant. Le reste de la couche est en rouge (périmètre extérieur) ou en blanc (périmètre intérieur / remplissage). Je décide pour commencer d'imprimer un premier «Benchy» (j'adore les benchies et on n'en a jamais assez ). La grande majorité de l'impression se déroule correctement hormis quelques lignes qui s'impriment dans le vide: j'apprends à mes dépends qu'avec cette impression à 45°, que le visionnage de l'aperçu après tranchage, couche après couche n'est pas facultatif et qu'il devoir devenir une habitude, un réflexe. Malheureusement, à un moment, vers la fin de l'impression (proue du Benchy), je vois la buse accrocher celle-ci et décoller le bateau du plateau. Premier échec (il y en aura d'autres): CR30 1 moi 0 Après observation minutieuse du tapis, je m'aperçois que le milieu de celui-ci est bombé. En appuyant à cet endroit je sens un vide d'air. Ce défaut n'apparait que lorsque le lit est chauffé. Pour vérifier cette déformation, je lance un test de calibration. Un gcode qui utilise un nouveau code ( M808 ) pour répéter un motif à imprimer ( @thinkyheaddéveloppeur de Marlin ne manque pas d'humour ( le 8 n'est jamais qu'un infini à 90° ( ∞ ) ou l'inverse pour les plus tatillons ) : Et voilà ce que j'obtiens. L'accroche au milieu n'est pas bonne du tout; on voit bien la bosse formée par le vide d'air entre le plateau chauffant et le tapis : Je retends le tapis un peu plus en espérant que ça l'aplatisse mais ça ne semble pas avoir d'effet. En consultant le Discord créé par Naomi Wu à l'intention des testeurs, au moins un autre utilisateur a rencontré ce problème (Stewart Allen dont je reparlerai quand je traiterai des trancheurs). Visiblement je vais devoir en passer par un démontage du tapis roulant. Heureusement, @NAK3D, encore lui, a réalisé une vidéo détaillant comment réaliser cette opération. J'ai profité de ce démontage pour prendre quelques photos qui pourront servir aux futurs propriétaires si Creality ne modifie pas cette imprimante. Imprimante qui je le rappelle est un modèle de pré-production servant à remonter les problèmes éventuellement rencontrés par les testeurs. On démonte le bâti du tapis en dévissant quatre (4) vis, en déconnectant la prise GX16 pour le plateau chauffant sans oublier de débrancher le câble du moteur de l'axe Z : Maintenant, il faut démonter la courroie-tapis. En dévissant d'abord complètement les vis de tension du tapis de chaque côté : On peut désormais enlever les deux support de chaque côté pour pouvoir retirer le rouleau tendeur, quatre vis sont à dévisser (8 en tout) : Reste à retirer délicatement le rouleau-tendeur puis la courroie-tapis. Le rouleau avec vue de ses extrémités, on peut noter que l'axe n'est pas circulaire mais avec deux méplats) : Le rouleau actionné par le moteur de l'axe Z est recouvert d'une surface caoutchoutée : La courroie / tapis-roulant : Les vis servant à «niveler» les deux plateaux, la découpe du profilé accueillant la base métallique support des deux plateaux: Une fois tout ces éléments retirés (tapis, rouleau-tendeur), le bâti s'offre à nous. Deux plateaux, un non chauffant à droite, l'autre chauffant déjà démonté pour pouvoir procéder au «palliatif» : Le plateau chauffant avec sa «déformation» (à noter que le métal de celui-ci permet à un magnet d'être attiré ) : Pour compenser ce creux au milieu de ce lit chauffant, après mesure des entretoises (six (6)), je réutilise des corps de chauffe prévus pour une E3D (12 mm), maintenus par de l'adhésif Kapton. Ils sont en aluminium et avec la chauffe du plateau devraient se dilater un peu pour éviter cet affaissement au centre. J'en profite pour ajouter une isolation (pare-feu provenant de mon accessoiriste moto). Les entretoises ne sont pas maintenues à l'origine, au premier essai de remontage du tout, c'est bien compliqué (ou je ne suis plus suffisamment adroit) donc j'ajoute quelques points de colle pour les maintenir. Une fois ces modifications faites, le remontage de l'ensemble des éléments du bâti «tapis-roulant» est effectué. J'ai simplement ajouté un peu de graisse sur le pas de vis et la vis des extrémités servant au réglage de la tension du tapis pour faciliter ce réglage. Une fois retendu, quelques tests de déplacement de l'axe Z permettent de valider que tout fonctionne. Juste un oubli, la pièce à l'avant qui sert à décrocher les impressions étant restée au même emplacement mais la tension du tapis ayant été modifiée, une marque est apparue sur le tapis : Les impressions peuvent reprendre. D'abord par un premier test permettant de vérifier que la première couche est cette fois correcte avec un plateau plan. On passe de avant modification : l-10-avant.mp4 à après (c'est tout de même mieux, non ?) : l-10l-apres.mp4 … à suivre dans un nouvel épisode …1 point

-

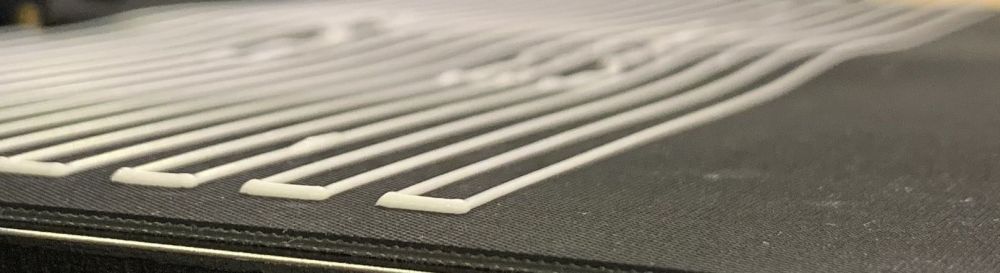

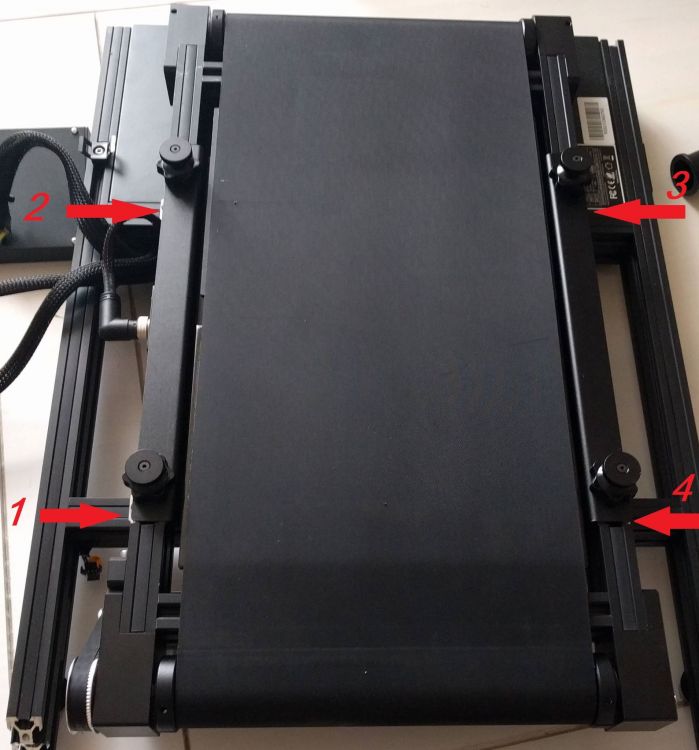

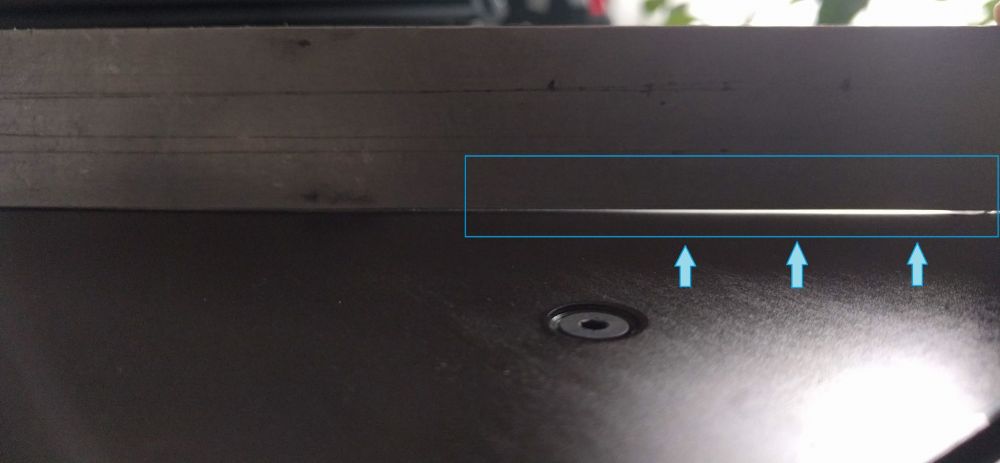

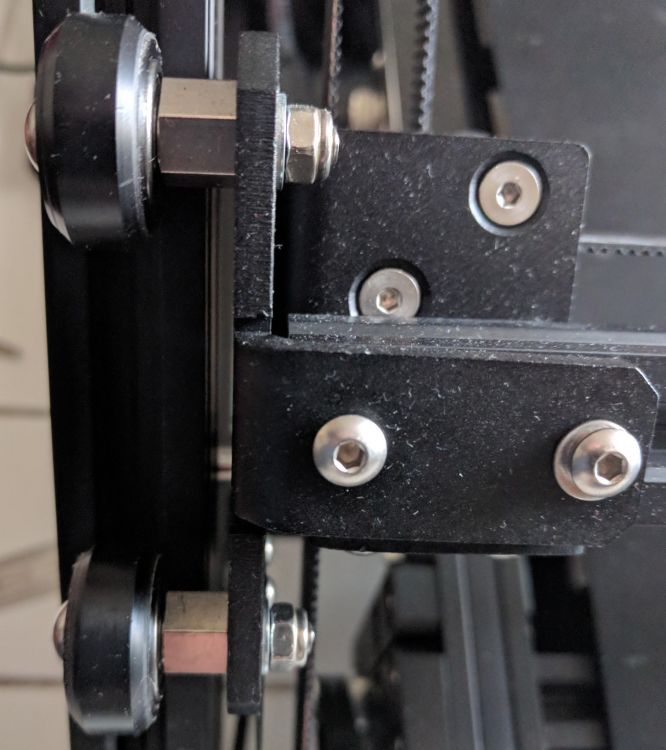

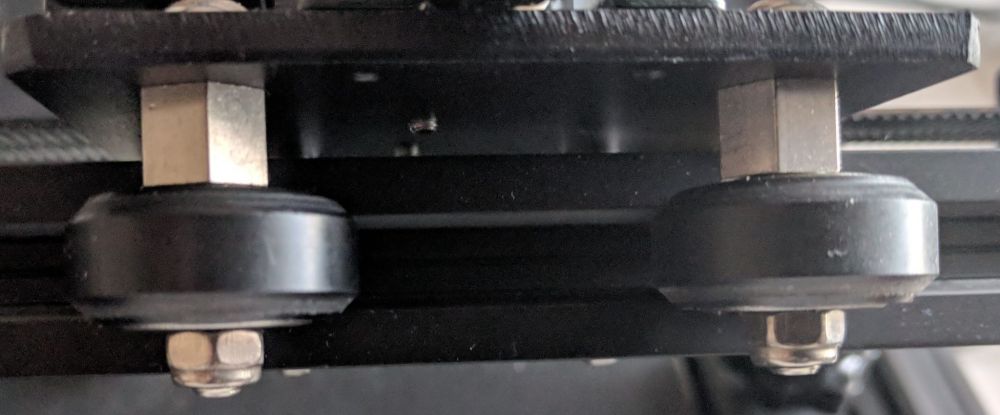

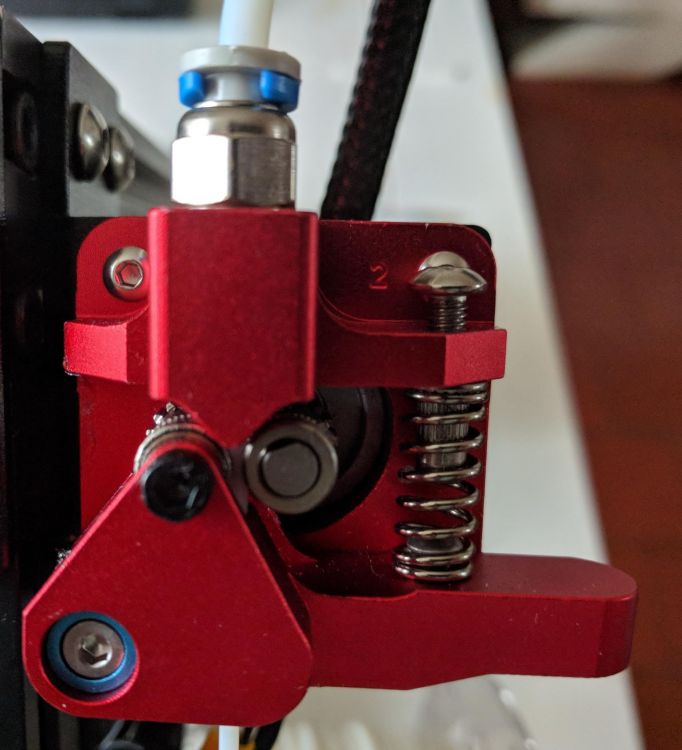

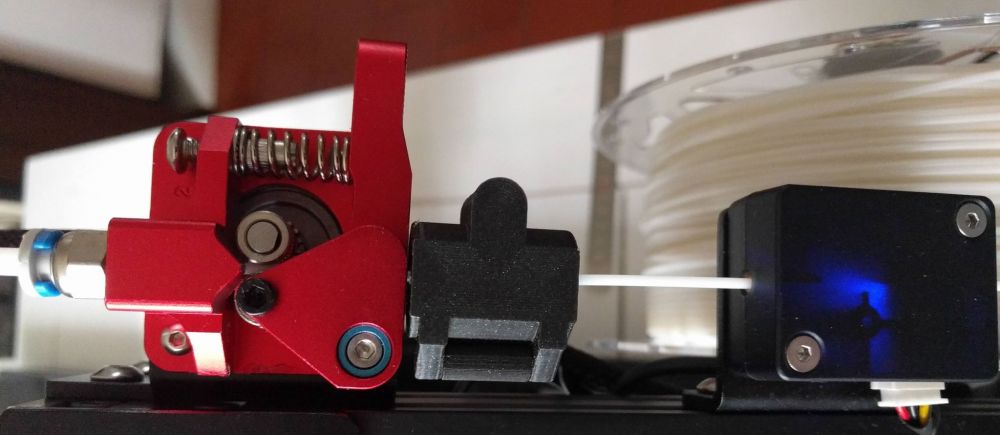

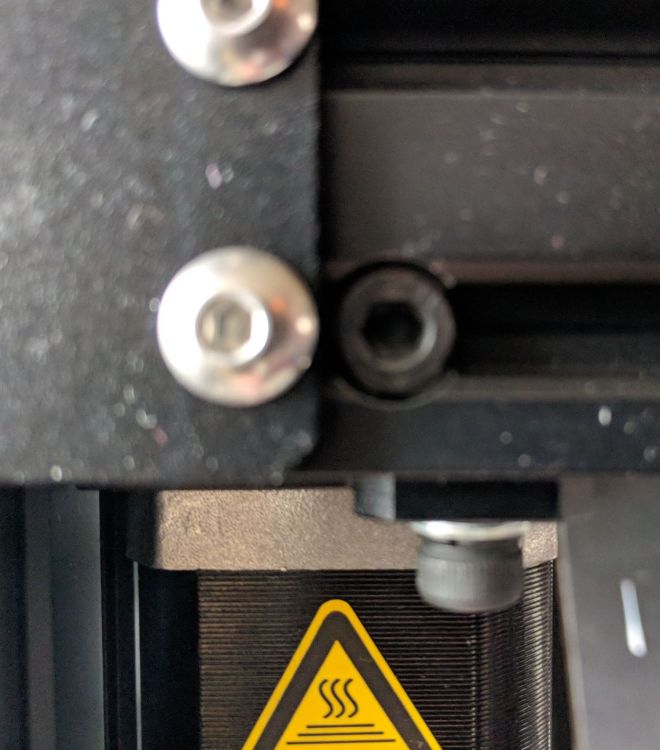

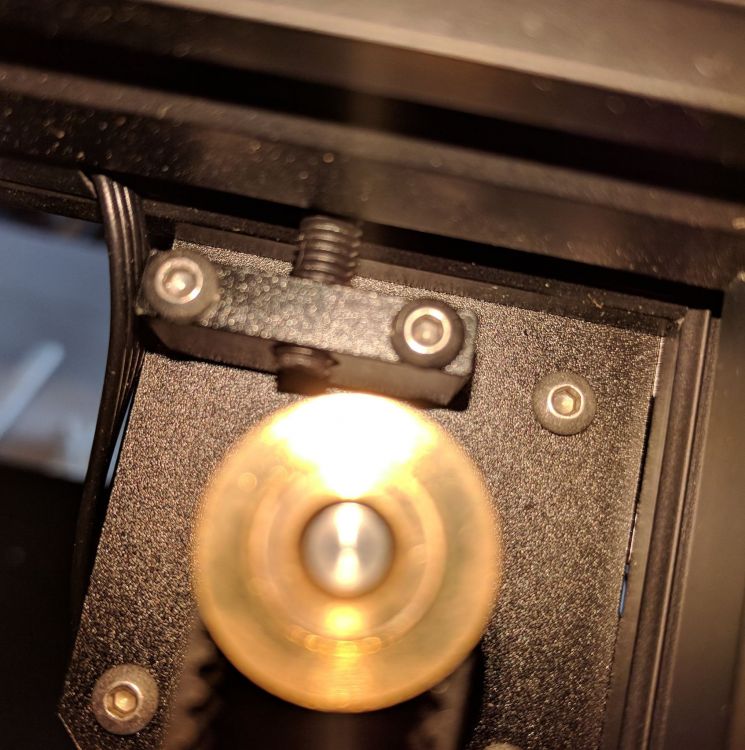

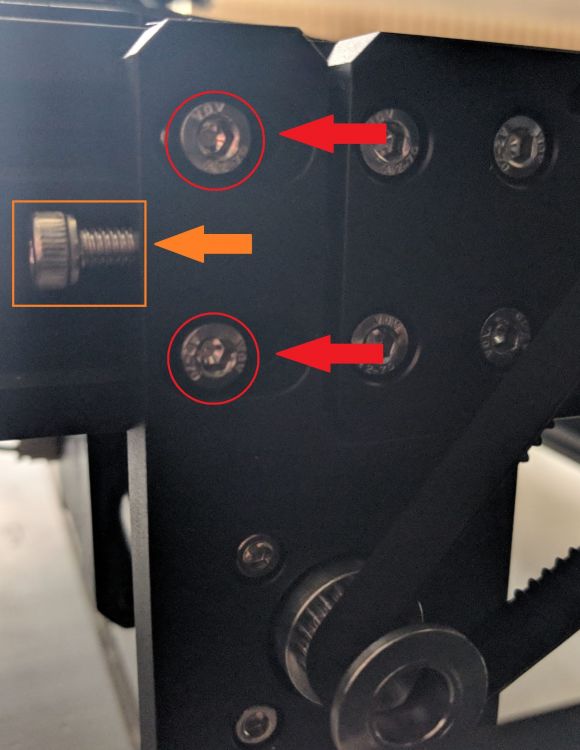

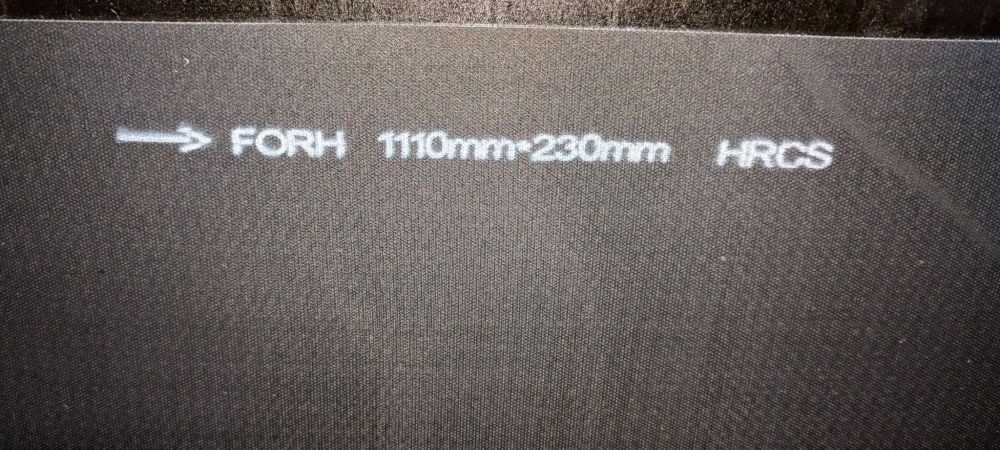

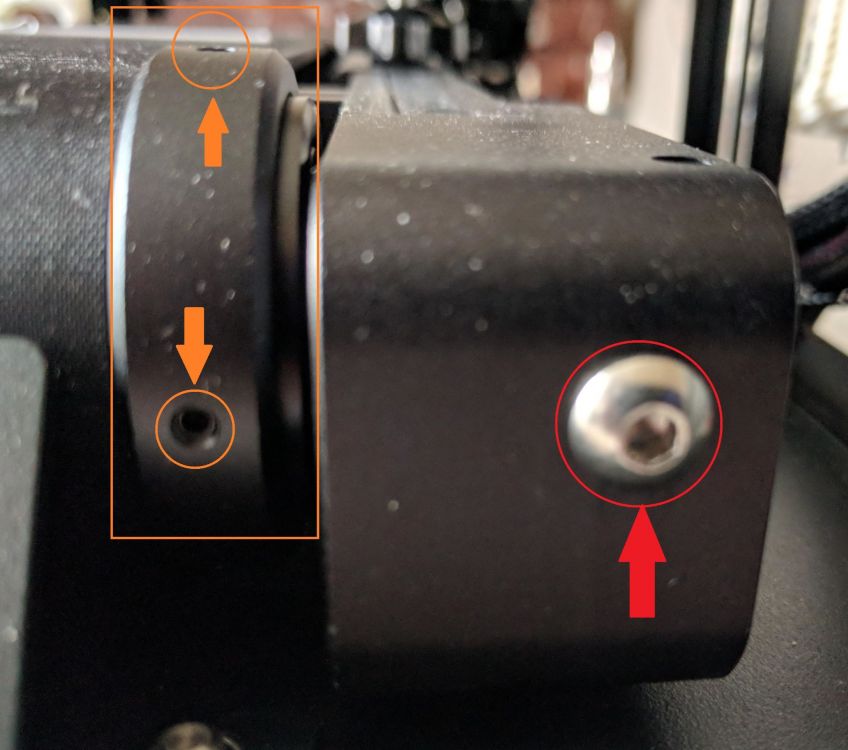

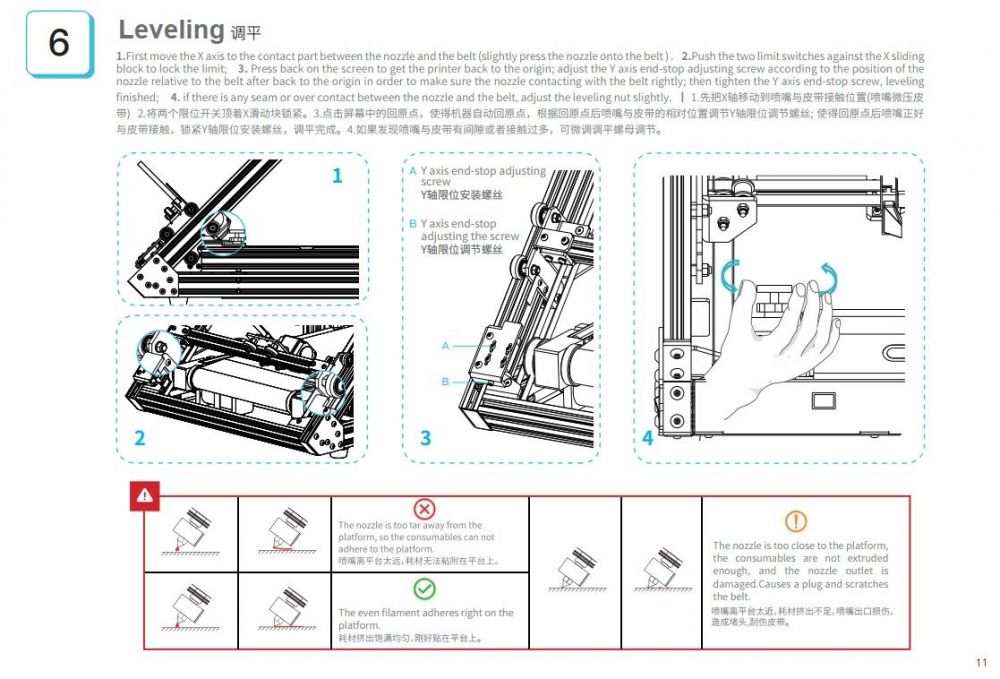

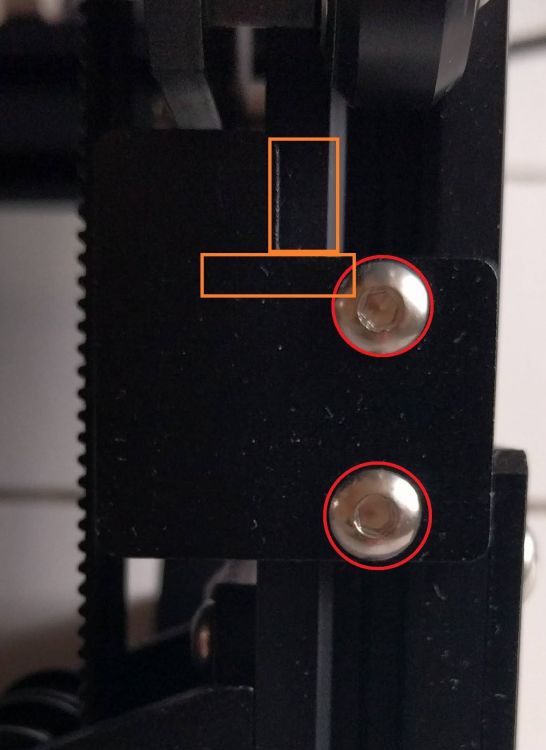

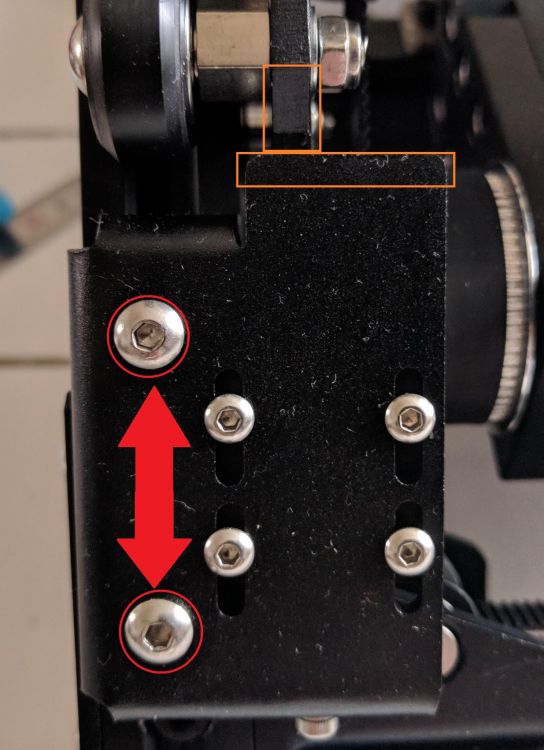

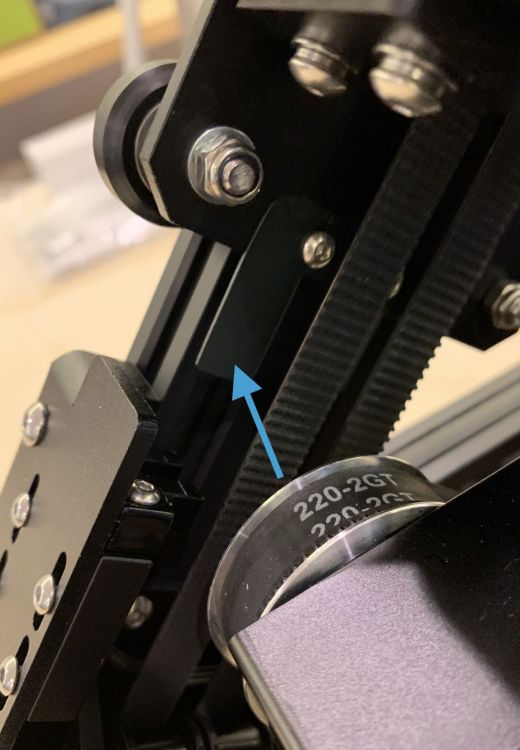

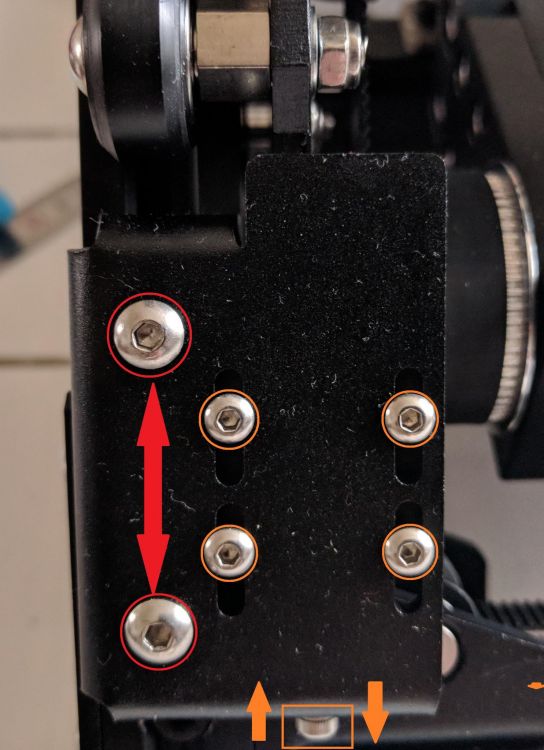

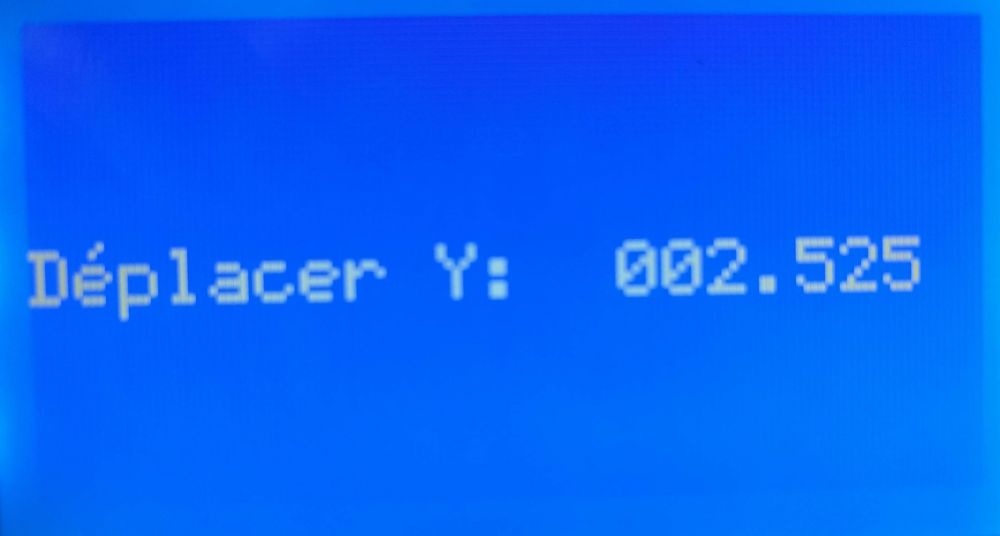

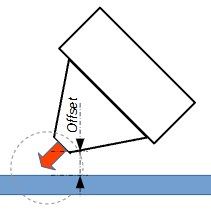

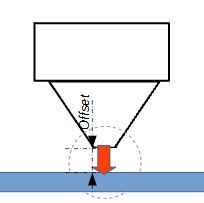

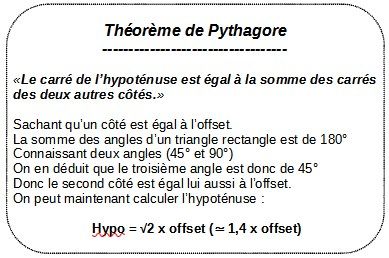

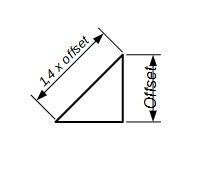

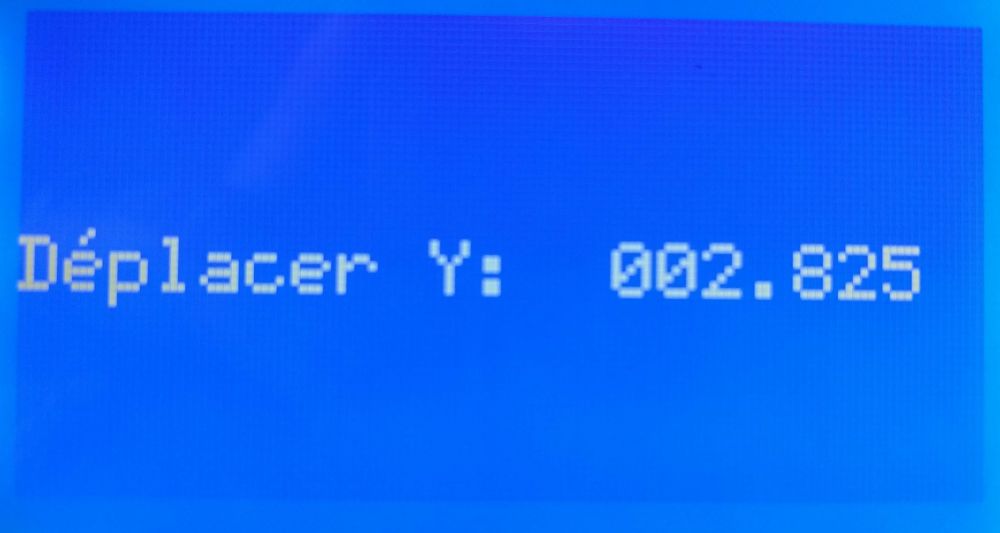

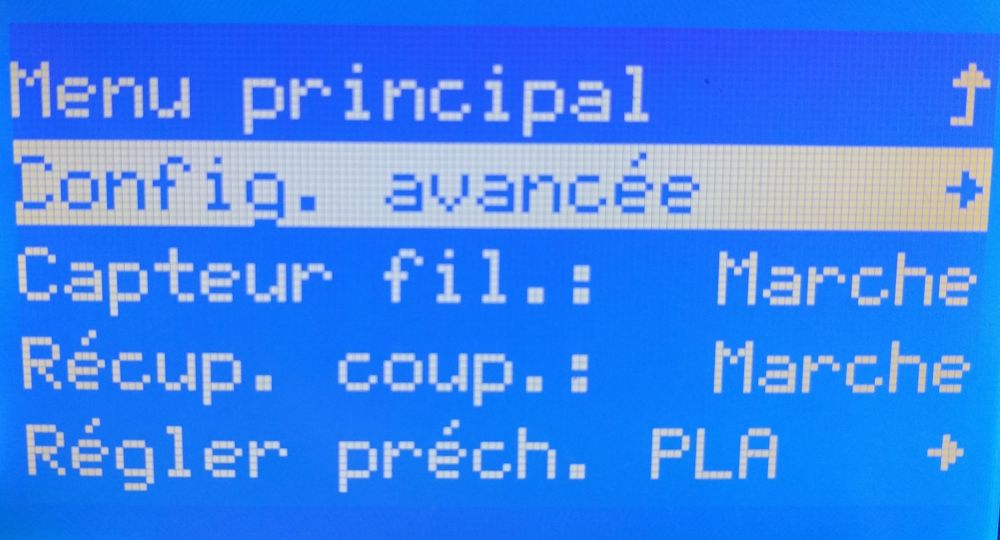

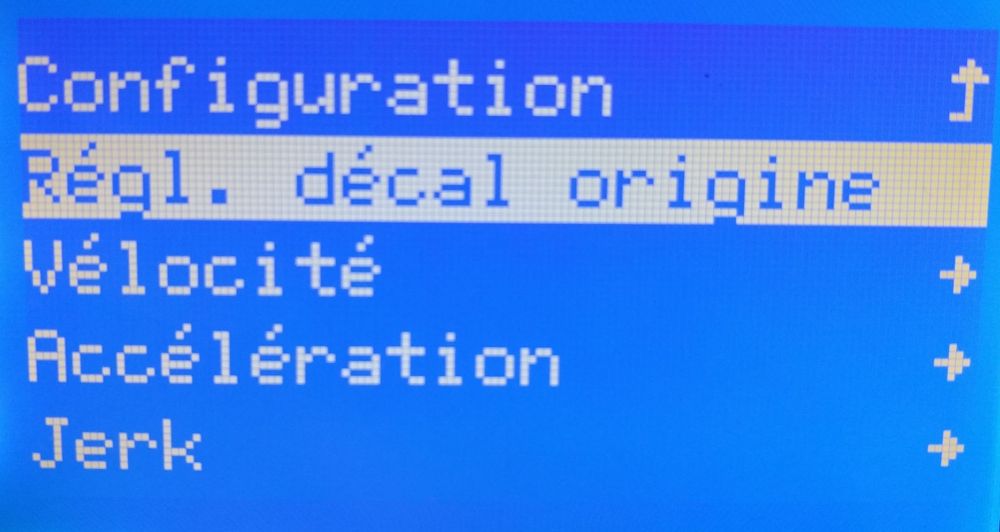

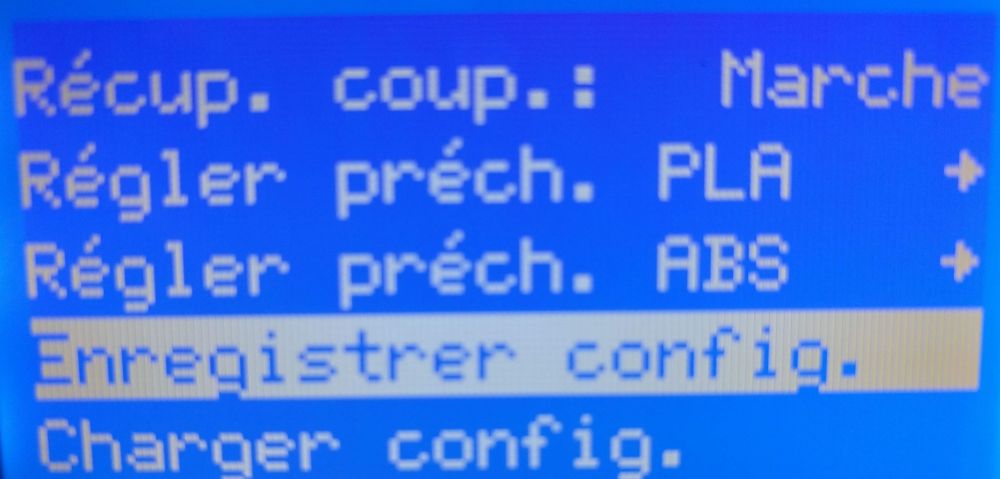

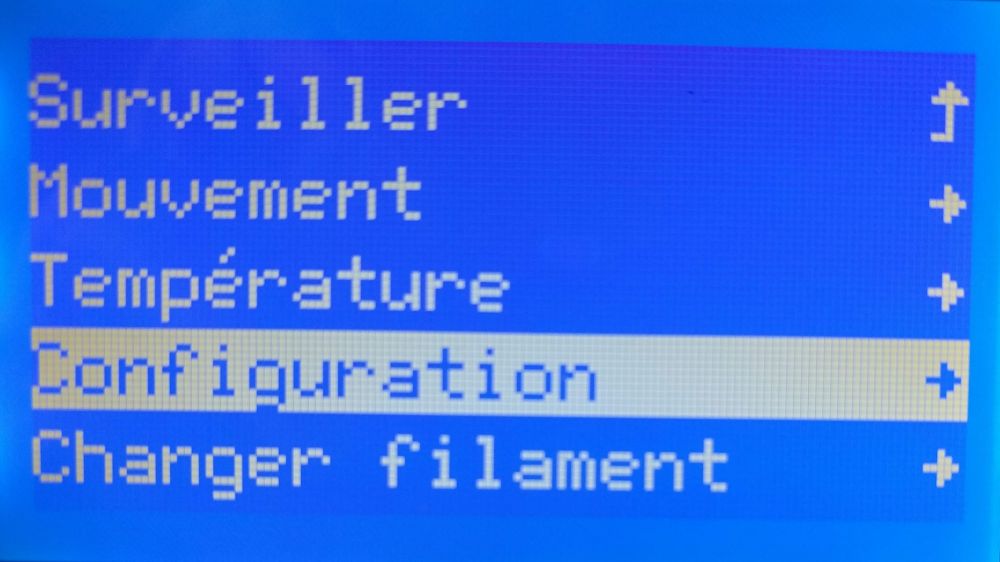

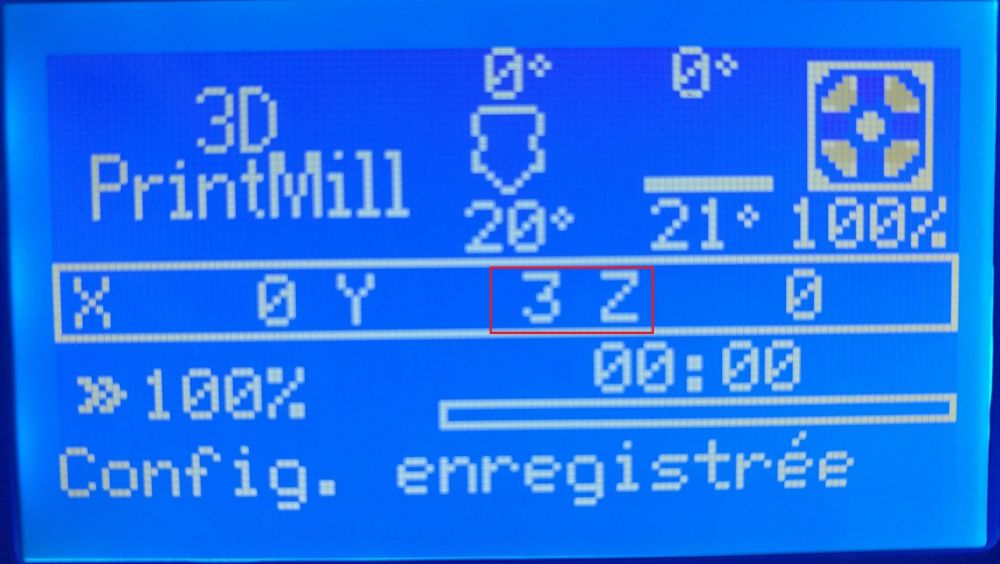

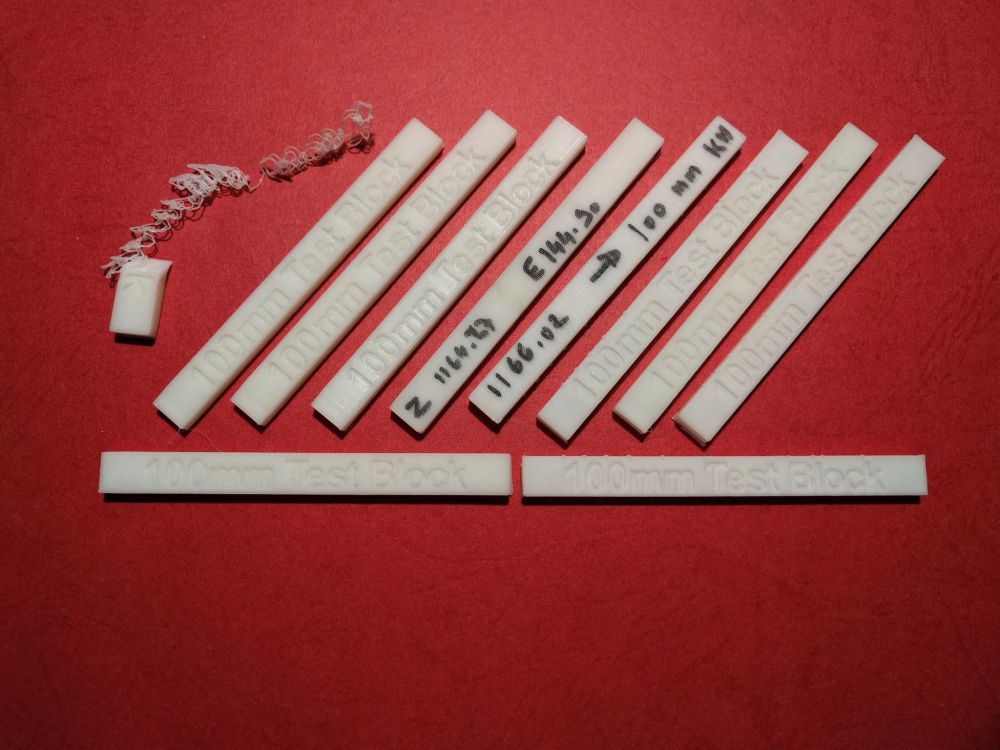

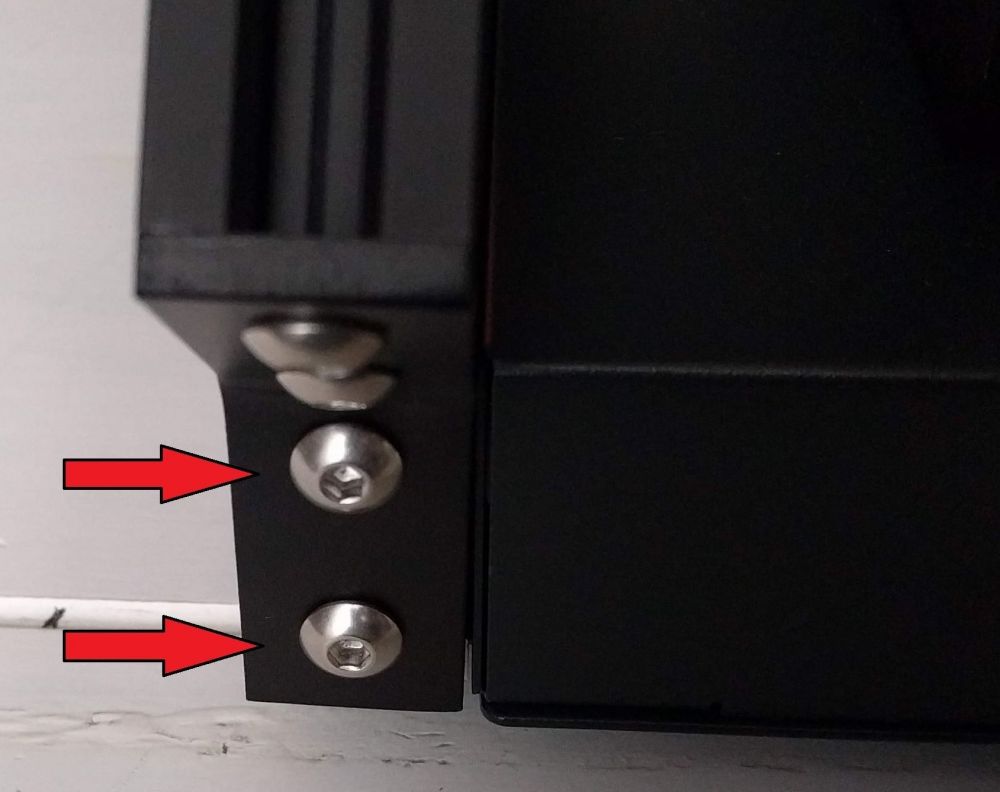

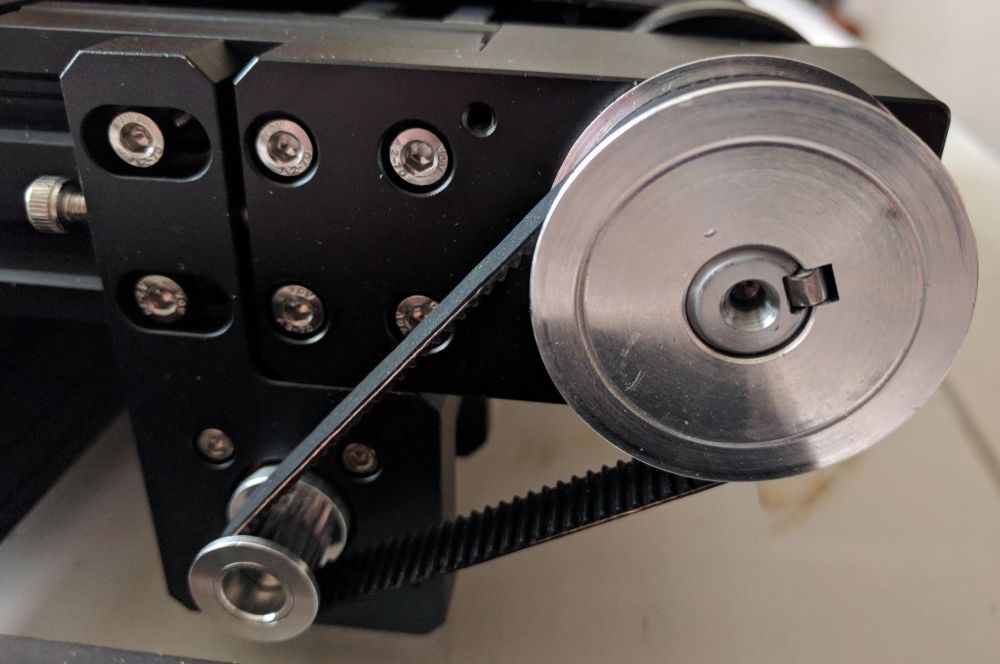

3) Réglages / calibration : Comme pour toute machine, un certain nombre de vérifications, réglages doivent être faits avant de se lancer tête baissée dans les premières impressions. A) le réglage des excentriques: Après montage, en déplaçant manuellement la tête, je ressens des à-coups. Le déplacement n’est pas fluide. Creality, probablement pour éviter des problèmes lors du transport (même si l’emballage permet de maintenir tous les éléments en place) a fortement serré les excentriques des galets de roulement. Sur les machines type CR10, Ender3, … les axes de ces galets sont montés sur des pièces métalliques via trois perçages formant un triangle isocèle (deux d’un côté, un muni d’excentrique de l’autre), ce que j’appelle un «tripode». Sur cette imprimante, les pièces métalliques accueillent quatre (4) axes (deux roulement au-dessous, deux avec excentrique au-dessus (un «quadripode»)). Quadripode CoreXY, axe Y Quadripode CoreXY, axe X (tête) Excentriques axe Y Excentriques axe X Le réglage permettant d’assurer une pression suffisante et un déplacement fluide est un peu plus difficile mais reste faisable en étant minutieux (ça me rappelle ma première CR10 avec son plateau de l’axe Y et ses six (6) roulements (trois d’un côté, trois de l’autre munis d’excentriques). B) Estep (pas de l’extrudeur): L'extrudeur de cette imprimante est le même que celui des CR10S Pro / CR Max: un BMG sans réduction. Le filament est entraîné par les deux roues crantées à gorge via le bas de celles-ci muni d'un engenage. La pression sur le filament est réglable par une vis permettant de comprimer plus ou moins le ressort sur le levier (plus on visse, plus le ressort est comprimé et plus fort est l'appui du levier): Extrudeur «BMG» sans réduction Entraînement double Cet extrudeur possède à l’avant de celui-ci un détecteur de fin de filament (activable / désactivable via une option de menu de l’écran (l’élément entre l’extrudeur et le détecteur n’est pas d’origine, c’est un «nettoyeur» de filament magnétique) : Pour réaliser le réglage du pas de l'extrudeur, j'utilise l'étape 1 de mon tutoriel. Le PTFE en sortie de l’extrudeur est enlevé, ce qui permet de ne tenir compte que des caractéristiques matérielles (diamètre des deux roues crantées). Le but étant que 100mm de filament demandés à extruder soient bien 100mm extrudés. Le pas originel du firmware est de 137.65, après règle de trois, le nouveau pas pour cette machine sera de 144.90 C) Tension des courroies de la partie CoreXY: N’ayant pas l’habitude des imprimantes CoreXY, je n’y ai pas touché. En pinçant les courroies de chaque côté, on peut sentir que la tension est à peu près identique. Il faudra que je me renseigne plus sur les CoreXY afin de trouver comment régler cette tension. Toutefois, chaque moteur pilotant les axes X et Y du système CoreXY est monté sur un support métallique qui rend possible le réglage de tension des deux courroies. Chaque support métallique est maintenu par deux vis qu’il faudra desserrer pour pouvoir régler la tension au moyen d’une troisième vis : Vis de maintien du support moteur Vis de réglage de la tension ( vue externe / interne ) D) Tension de la courroie d’entraînement du moteur du tapis roulant: Là aussi, c’est un réglage que je n’ai pas touché. D’origine, cette courroie est fortement tendue. En poussant dessus, la flèche est très faible. On peut évidemment procéder à son réglage si nécessaire. On desserre les deux vis (flèches rouge) au préalable puis en vissant (augmentation de la tension), dévissant (diminution) la vis fléchée orange. E) Réglage du tapis roulant (tension / déplacement): Le tapis roulant qui sert de plateau peut être lui aussi réglé. On peut augmenter / diminuer la tension à l’aide des vis située de chaque côté à l’avant de la machine. Ce type de tapis étant nouveau pour moi, je ne sais pas vraiment quelle tension appliquer. Ce sera donc par essai/erreur en évitant de trop tendre ce qui pourrait éventuellement déformer / distendre cette courroie fermée. Courroie qui mesure 230 mm de large et de longueur de 1110 mm (1,11m quoi)), épaisseur varie légèrement de 1,10 à 1,16mm. Sérigraphie à l'intérieur du tapis Texture du tapis côté impression Pour éviter que le tapis ne se déplace en crabe et ne vienne monter sur les butoirs (encadrés orange), ce réglage se fait en vissant / dévissant les vis de réglage (cerclée rouge) par petites touches et de même valeur pour chaque côté. Un test de déplacement de l’axe Z permet de se rendre compte du bon déplacement. Si le tapis se déplace trop vers la gauche c’est la vis de ce côté qu’il faudra dévisser (légèrement) et si déplacement à droite, il faut agir en dévissant la vis de droite. Une fois la tension du tapis satisfaisante, on pourra éventuellement déplacer les butoirs de chaque côté en laissant un espace entre le bord de la courroie et le butoir (une cale de 0,2mm pour ma part). Pour ce réglage, chaque butoir est fixé par deux vis (flèches orange). NB : si la tension du tapis a été modifiée, une vérification du Zstep devra être faite. F) Réglage de l'axe Y: Ici on va règler la distance buse / plateau permettant à une pièce imprimée de tenir sur le tapis. Creality donne des indications sur la manière de procéder dans son manuel papier (document PDF inclus également sur la carte SD): La mise à l’origine des axes X et Y (il n’y en a pas pour le Z) se réalise d’abord par l’axe Y puis par l’axe X. Si la buse est trop proche du tapis, il y a un risque de graver celle-ci dans la matière constituant la courroie/plateau. Karl Brown ( @NAK3D) a réalisé une vidéo concernant le réglage buse / plateau évitant ce risque de gravure de la buse sur la surface. Dans un premier temps, j’ai voulu faire de même en suivant les indications de la vidéo mais la version du firmware livrée avec la machine ne permettait pas de descendre sous le 0 de l’axe Y et le déplacement de l’axe Y ne pouvait se faire que par incrément de 10, 1 ou 0,1mm. Après contact via courriel avec lui, il m’a fait parvenir un firmware concocté par monsieur Marlin, Scott Latheine (aka @thinkyhead) ainsi qu’une invitation à rejoindre le Discord dédié aux testeurs (en quasi totalité de langue anglaise ) de ce modèle d'imprimante . Après flashage de ce nouveau Marlin (très simple puisque la 3DPrintMill est équipée d’une carte 32bits donc dépôt du firmware (fichier .bin) sur la carte SD, allumage de l’imprimante, un petit délai d’attente et le logo animé apparaît), on peut désormais descendre sous le 0 y compris avec des «babysteps» (0,025mm). Ce réglage se fait en trois étapes : les butées physiques (hardstop) : Deux pièces métalliques assurent l’arrêt de l’axe Y. Celles-ci peuvent être réglées via deux vis (cerclées rouge) qui maintiennent ces pièces sur les profilés Vslot 2040 Une fois ces deux pièces totalement abaissées, on amène l’axe X (tête) jusqu’à ce que la buse touche le tapis. A l’aide d'un serre-presse, l’axe X qui supporte la tête est bloqué afin de ne plus bouger dans le sens de l'axe Y (haut / bas). La cale d’épaisseur (celle livrée est une 0,1mm) et placée entre le haut de la pièce métallique et le bas de l’axe X (encadrés orange). On revisse alors les deux vis de maintien. On fait de même pour l’autre côté. le capteur optique de fin de course : C’est lui qui déterminera quand la course de l’axe Y doit être stoppée. Il est actionné par une languette métallique située à l’extrémité de l’axe X (flèche bleue). Ce capteur de fin de course optique peut lui aussi être réglé en hauteur. D’abord on dévisse les quatre vis (cerclées orange). Puis à l’aide de la vis de réglage au-dessous (encadré orange) on peut monter ou descendre celui-ci puisque les trous de fixations sont oblongs. Quand on visse, le capteur descend et inversement. Karl Brown recommande de le monter le plus haut possible (faire toutefois attention à ne pas trop dévisser au risque de désengager complètement la vis de réglage (vécu ) : réglage de la distance buse / plateau : Avant toute chose, on va régler les deux plateaux qui soutiennent le tapis roulant au plus bas. L’imprimante est munie de deux plateaux dont le premier est chauffant. Chacun peut être réglé en hauteur via une vis de chaque côté de celui-ci. Cette vis est munie d’un contre écrou pour éviter que le réglage ne soit modifié. C'est ce contre-écrou qui plaque la pièce métallique sur laquelle sont vissés les deux plateaux, sur le profilé Vslot. On desserre le contre-écrou puis on descend les plateaux en vissant la vis du haut (pour le remonter on dévissera donc) : On commence par la mise à l’origine des axes X et Y via le menu écran : Configuration => Auto home La cale d’épaisseur (en l’occurrence, une de 0,2mm de ma boite à outils, celle livrée étant une de 0,1mm) est placée sous la buse, Via l’écran, Configuration => Move Axis => Y axis => choix du babystep (0,025mm), on descend l’axe (permis dorénavant avec le nouveau firmware) jusqu’à ce que la buse touche la cale sans presser dessus. On note la valeur affichée à l’écran (ici, -2,525) Avant d’enregistrer ce décalage (offset), il faut y ajouter l’épaisseur de la cale. C’est ce que l’on aurait fait avec nos imprimantes habituelles où la tête est perpendiculaire au plateau (image de gauche). Mais là, la tête est inclinée de 45° par rapport au plateau (image de droite). La distance buse / plateau à ajouter n’est pas celle de la cale («offset» ci-dessous) mais plutôt l’hypoténuse du triangle rectangle (flèche rouge image de droite ci-dessus) : Un calcul simple permet de trouver cette valeur : 1,4x0,2=0,28 qu’on arrondit à 0,3 et qu’on ajoute à la valeur absolue plus haut, soit 0,3+2,525=2,825. Cette valeur sera donc l’offset appliqué pour éviter que lors de la mise à l’origine, la buse ne vienne graver le plateau. Il reste à indiquer que l’axe Y a un offset (M206) via l’écran : Configuration => Advanced settings => Set Home Offset (le dernier firmware permet de choisir entre trois langues: chinois, anglais et français ) : Et ne pas oublier d’enregistrer ces paramètres dans l’EEPROM (M500) via l’écran : Configuration => Store settings Une nouvelle mise à l'origine permet de vérifier que ce décalage d'axe a bien été pris en compte. La buse se situe maintenant au-dessus du plateau. Une demande de descente du Y à 0 abaisse bien la buse sur le plateau g) Zstep (pas de l’axe Z, le tapis roulant) : Le réglage de la tension du tapis en raison de la matière constituant celui-ci peut modifier la valeur du pas de l'axe Z (originellement de 1152.95). Karl Brown préconise d'utiliser une pièce de calibration (une barre de 100x10x5 mm) pour affiner ce calcul (disponible sur Thingiverse ) Là encore, une règle de trois, connaissant le pas originel, la longueur attendue de la pièce et celle effectivement mesurée, permet de calculer le pas «exact». Une fois ce nouveau pas fourni au firmware (M92 Z1166.02) puis enregistré en EEPROM (M500), une nouvelle impression de la pièce permet de vérifier que tout est bon. Il faudra certainement refaire le calcul du Zstep à chaque modification réalisée sur le tapis roulant. Quelques «barres de calibration» imprimées lors des tests de réglages : RAPPEL : Les pas moteurs calculés correspondent à cette imprimante après les différents réglages et seront probablement différents d’une machine à l’autre tout en restant dans des valeurs proches. Une fois ces réglages effectués, les premières impressions vont pouvoir débuter … à suivre …1 point

-

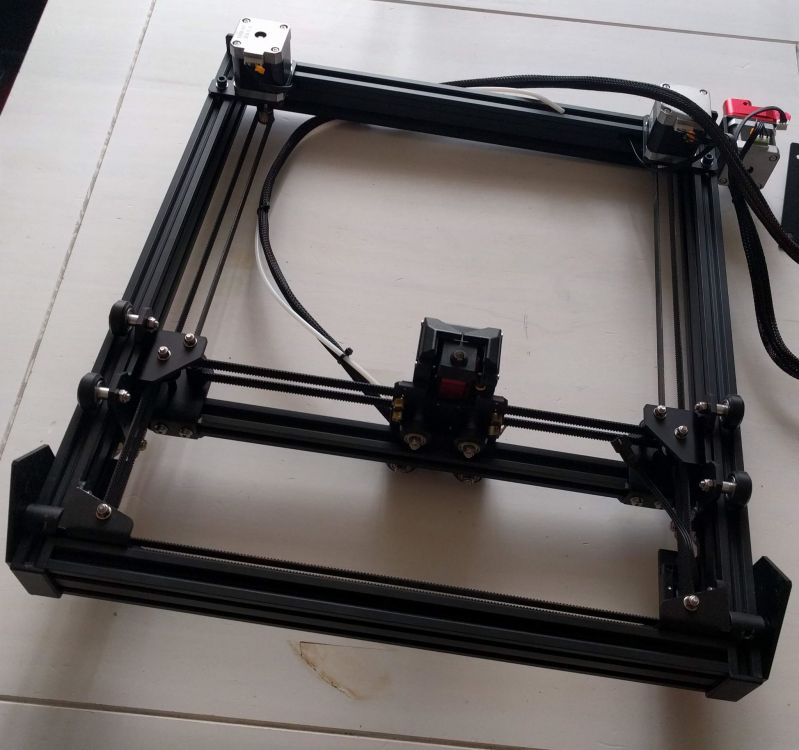

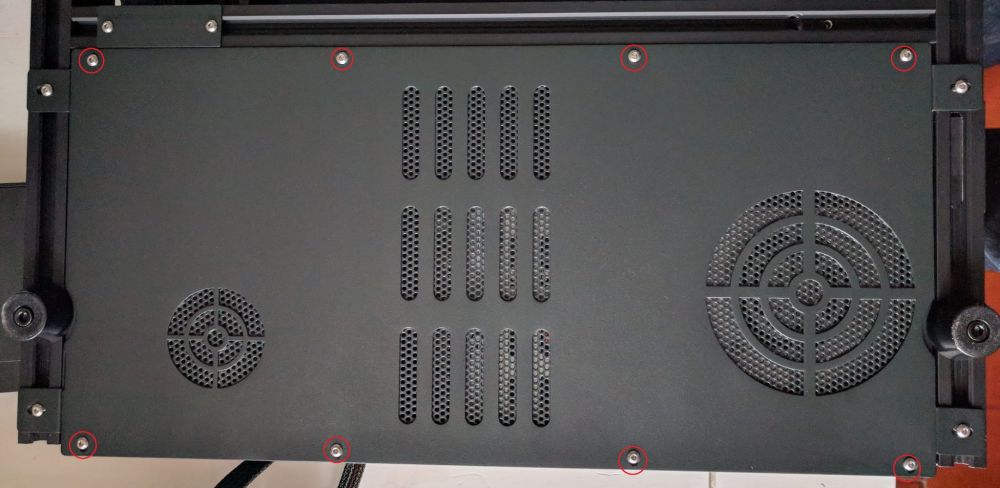

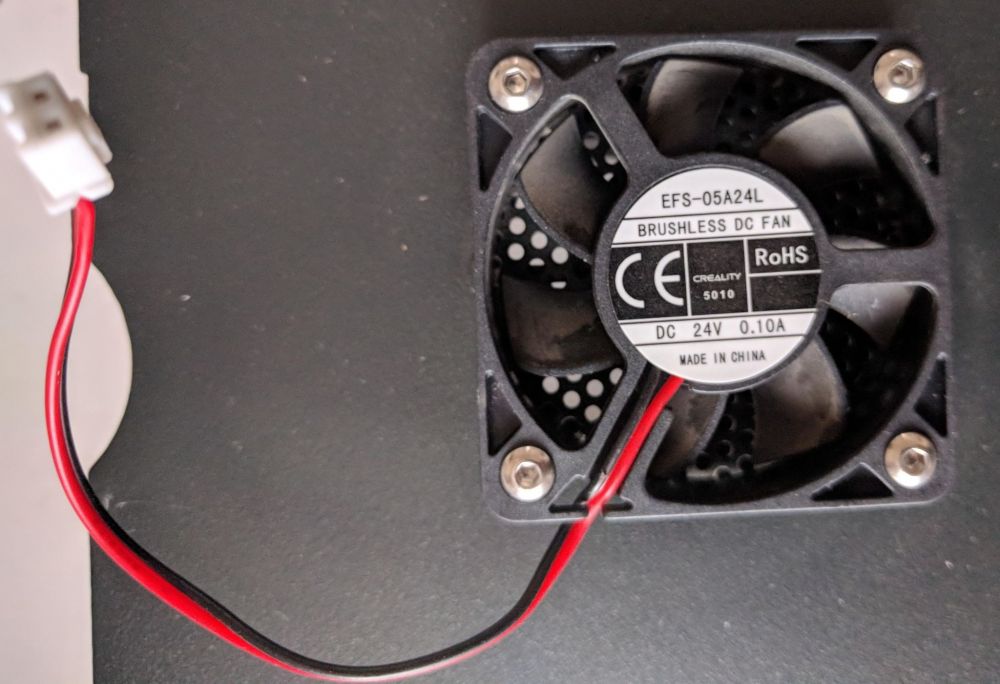

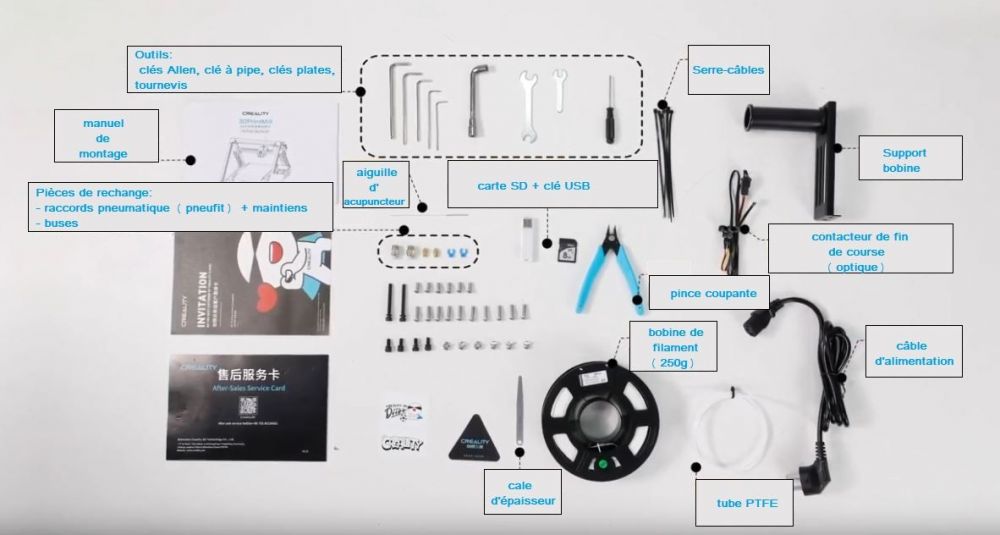

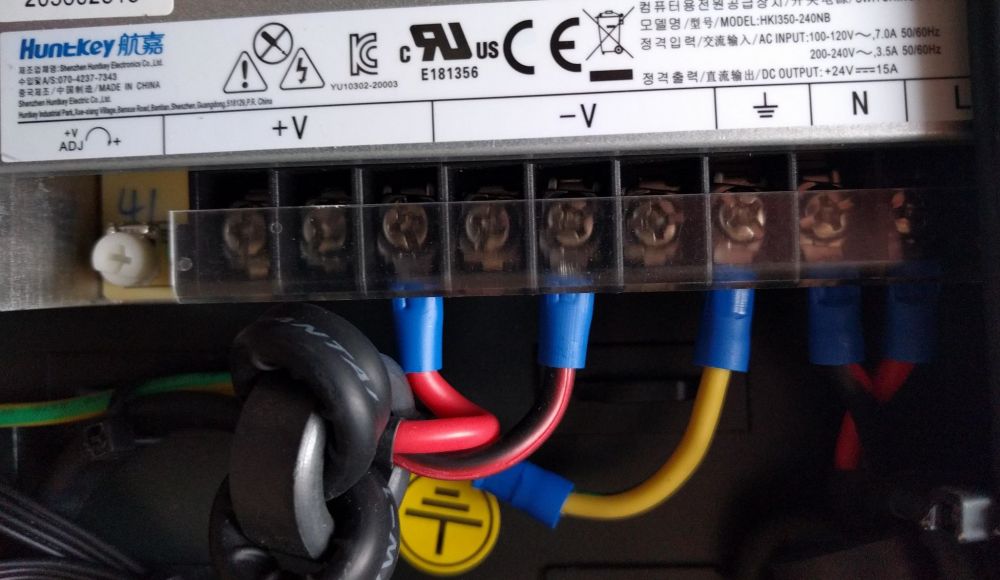

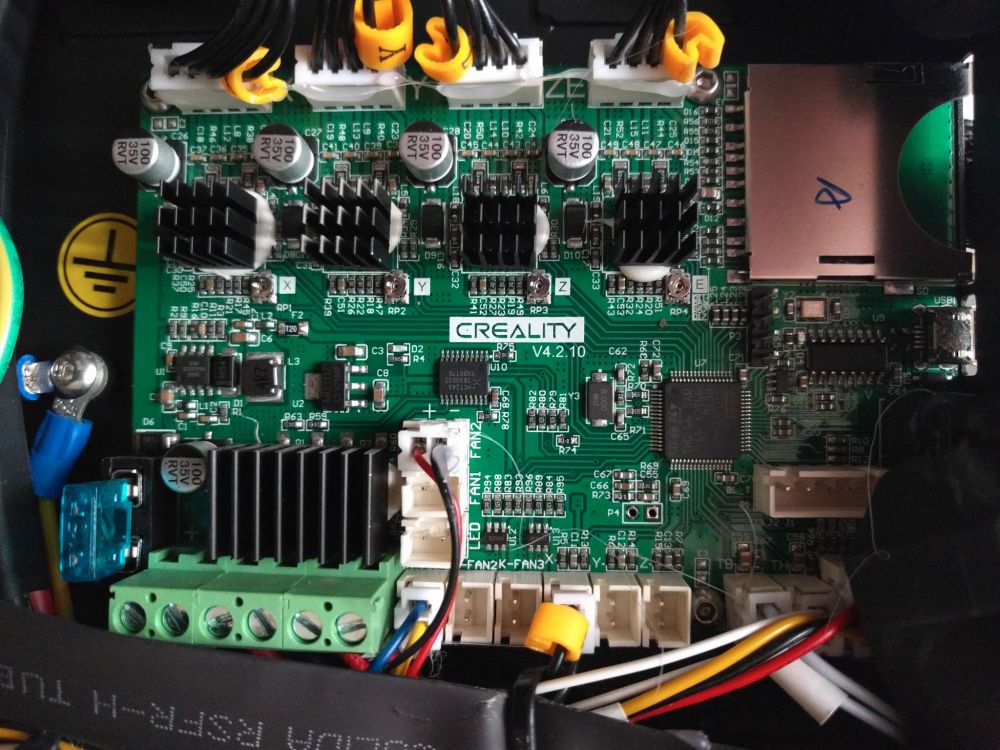

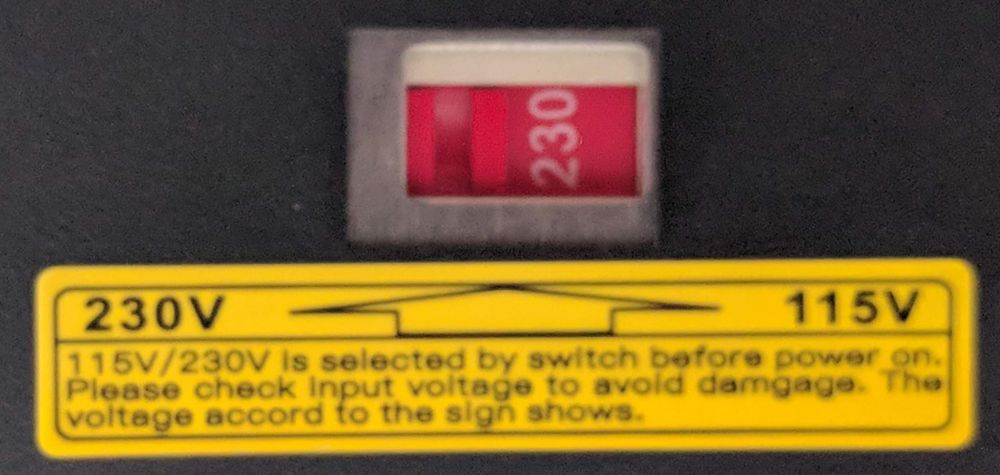

2) Déballage, assemblage, examens de ses entrailles: Comme la majorité des colis provenant d'Asie, le carton et son contenu sont prévus pour subir les aléas de ce voyage. Première constatation: le colis n'est pas léger. A l'ouverture, on aperçoit les différentes couches dans lesquels les éléments sont parfaitement calés : La seule difficulté dans ce déballage est de retirer en même temps la base de la structure et la partie CoreXY qui contient la tête d'impression car elles sont reliées par la connectique. En dehors de ces éléments de structure, de nombreux accessoires, outils, pièces de rechange sont livrés sans oublier le manuel de montage et quelques stickers. La bobine de filament ne fait que 250g ce qui pour une imprimante capable d'imprimer une longueur «infinie» ou des séries est peu (ma CR6-SE était livrée avec une bobine d'un kilogramme): Une jauge d'épaisseur (0,1mm) est également de la partie, fort heureusement dans un double emballage (elle baigne dans de l'huile) : Munis des différentes vis et des outils fournis, en suivant le manuel papier ou à l'aide de la vidéo se trouvant dans un dossier sur la carte SD livrée, le montage / assemblage des pièces peut se faire. Chaque vis à utiliser est précisément indiquée, les pochettes de vis sont elles-aussi étiquetées. Le montage se fait en une dizaine de minutes (en prenant mon temps). On monte d'abord les renforts de structure sur l'avant de la base (un à gauche, l'autre à droite) à l'aide de deux vis pour chacun : Une fois ces renforts montés, on positionne la structure CoreXY que l'on fixe avec les vis indiquées dans le manuel. L'imprimante est montée. D'emblée on se rend compte que c'est franchement du solide, tout est d'équerre. Rien ne bouge et c'est lourd. Toute la structure utilise des profilés 2040 : Les dimensions de celle-ci (écran non monté, support bobine non plus) : largeur= 435 mm , profondeur= 660 mm, hauteur= 385 mm. Il faudra rajouter pour la largeur l'écran et le support bobine, ce qui augmente la largeur à 535 mm. Avant de procéder aux quelques connexions à réaliser (contacteur optique de fin de course de l'axe Y et détecteur de fin de filament), j'en profite pour basculer la 3DPrintMill sur le côté afin d'aller observer ses entrailles. Le boitier qui contient la carte mère et l'alimentation s'ouvre facilement après avoir dévisser les quelques vis qui maintiennent la tôle : Pour accéder plus facilement à l'intérieur, il faut déconnecter le ventilateur qui refroidit la carte mère : Le boitier contient l'alimentation 24V et la carte mère (v4.2.10 pour cette version pré-production). La structure est mise à la terre à différents endroits y compris jusqu'au support métallique de la tête d'impression. L'alimentation est une marque (Huntkey) que je ne connais pas, ce n'est pas une MeanWell. L'agencement du câblage est correct et comme d'habitude la majorité des connecteurs sur la carte électronique est noyée dans la colle (probablement pour éviter les déconnexions lors du transport et ses aléa de manutention). La carte mère Creality est estampillée v4.2.10. Son processeur étant un STM32, le même que celui des cartes v4.2.7, c'est donc une carte 32 bits,. Les pilotes moteurs sont des TMC, probablement des 2208 ou 2225 mais malheureusement sous-utilisés quant à leurs capacités (déclarés en mode «standalone» dans le Marlin, ils ne sont pas gérables via UART), Un emplacement non peuplé permettrait d'y connecter un système d'autonivellement (ABL) mais est-ce utile sur ce type de machine (c'est l'axe Y qui se déplace de haut en bas) et surtout est-ce réalisable? Le moteur d'entrainement de la courroie-plateau est situé sous la structure et utilise une démultiplication assez importante, c'est un axe qui ne se déplacera pas rapidement: Toutes les courroies sont des GT2 de 10 mm de large, de marque Gates (marque reconnue pour sa qualité). A l'avant du boitier: la tension peut être sélectionnée en fonction du pays de résidence (en France 230V depuis des dizaines d'années), un emplacement pour carte SD (pas une microSD) permet de flasher un nouveau firmware si / quand nécessaire et/ou de stocker les fichiers Gcode provenant des fichiers STL issus de la phase de découpage par le trancheur (slicer), un connecteur microUSB permet de relier l'imprimante à un matériel informatique (PC, RPi, …) Une fois les derniers branchements réalisées, le cordon d'alimentation connecté et le bouton d'alimentation basculé en position «ON», on se rend compte qu'elle est allumée: les deux ventilateurs sous le boitier (alimentation et refroidissement de la carte) ne passent pas inaperçus . L'écran du boitier nous affiche une animation avant de nous accueillir par : … à suivre …1 point