Classement

Contenu populaire

Contenu avec la plus haute réputation dans 13/09/2019 Dans tous les contenus

-

Bonjour, Désireux de me passer du vilain gros câble USB entre le raspberry et la carte de l'imprimante j'ai donc glané quelques renseignements que je vous compile et traduit ici. Ce tuto ne s'adresse qu'aux utilisateurs du firmware Klipper avec une carte Bigtreetech SKR 1.3. Bien que ces informations doivent pouvoir être transposées à d'autres types de cartes moyennant quelques adaptations pour le flashage et peut-être un câblage différent. En théorie on ne peux pas utiliser d'écrans TFT, de MMU ou tout autre périphérique utilisant le même UART en même temps. Je n'ai pas testé ce point. 1 - Câblage Comme évoqué, sachez que le câblage peut être différent suivant la carte et peut nécessiter des résistances ou un level-shifter. Pour la SKR 1.3, c'est très simple: 3 petits fils type prototypage suffisent, un pour GND et deux pour RX/TX. Inutile de rajouter un câble pour le +5V, le raspberry et la SKR sont alimentés indépendamment. Pour le câblage de l'UART on croise: RX du raspberry va sur TX de la SKR et inversement. Pour le Raspbery le GPIO 14 est TX et le GPIO 15 est RX. Pour la SKR 1.3: https://github.com/bigtreetech/BIGTREETECH-SKR-V1.3/blob/master/hardware/SKR-V1.3-PIN.pdf On pourra se brancher sur les broches nommées TFT. De gauche à droite: le premier pin est libre, le second est GND, TX est au milieu, puis RX et enfin le dernier est libre. 2 - Préparation du firmware pour la SKR: Suivez l'excellent tuto de @Nibb31, avec toutefois quelques adaptations pour la SKR. Après avoir tapé la commande make menuconfig, choisissez LPC176X. Désélectionnez "Use USB for communication [...]" pour permettre le 2-Wires UART. Quittez en sauvegardant. Tapez la commande make. Si vous aviez déjà fait cette manipulation en laissant la connexion USB classique il sera nécessaire de taper make clean avant. Avec le logiciel WINSCP cherchez le fichier klipper.bin qui se trouve dans /home/user/klipper/out Copiez/collez le sur la carte microSD de la SKR. Renommez le fichier sur la carte en firmware.bin Vous pouvez remettre la carte microSD dans l'imprimante. Au premier démarrage il peut être nécessaire d'appuyer sur le bouton rouge pour reset. Elle va créer ou écraser un fichier FIRMWARE.CUR. Si vous avez un doute que tout c'est bien passé, vous pouvez vérifier la date de création/modification de ce fichier. 3 - Préparer le Raspberry: Ouvrez le fichier config en tapant sudo nano /boot/config.txt. Rajoutez à la fin du fichier "dtoverlay=pi3-miniuart-bt" et "enable_uart=1" (en 2 lignes). Ctrl+O pour enregistrer et Ctrl+X pour fermer. Ouvrez le fichier cmdline en tapant sudo nano /boot/cmdline.txt. Cherchez la chaine de caractères "console=serial0,115200" et supprimez la. Ctrl+0 puis Ctrl+X. Tapez la commande sudo systemctl stop serial-getty@ttyS0.servicestop serial-getty@ttyS0.service Puis la commande sudo systemctl disable serial-getty@ttyS0.service Il est nécessaire de redémarrer le raspberry, par exemple avec la commande sudo reboot. 4 - Configurer Octoprint: Dans les settings > sous menu connexion, rajoutez dans les connexions additionnelles "/dev/ttyAMA0". Vous devriez avoir "/tmp/printer" sur la première ligne si vous avez bien suivi le tuto de @Nibb31. 5 - Fichier printer.cfg de Klipper: Cherchez la partie [mcu] et mettre la valeur "/dev/ttyAMA0" à serial. [mcu] serial: /dev/ttyAMA0 FIN Dans Octoprint, si ça ne fonctionne pas correctement, il peut être nécessaire de redémarrer "host" et "firmware" depuis le menu du plugin OctoKlipper et redémarrer Octoprint depuis le bandeau du haut ou en ligne de commande SSH: sudo service octoprint restart Les câbles entre les deux parties est très sensible aux interférences électromagnétiques. Il ne doit pas être trop long. Prévoir idéalement un câble blindé ou avec une ferrite. Pour les tests que j'ai pu effectuer, les 3 petits câbles de prototypage pour arduino de moins de 10cm vont parfaitement sans rien prévoir de spécial. sources: https://www.thingiverse.com/thing:3851024/comments https://community.octoprint.org/t/simple-3-wire-serial-connection-from-pi3-to-skr-v1-3-board/10166 La doc bigtreetech dont le lien figure à l'adresse ci-dessus.3 points

-

Exact. C'est une version de Marlin 1.1.6. Dans le kit qu'ils proposent à la vente, le BLTouch est un original de Antclabs (version 3.1) par contre Teaching Tech (le prof avec un accent australien ) a réalisé une vidéo pour une Ender3, BLtouch et Marlin "vanilla" 1.1.9 : Je galère un peu pour @Pierrot31 qui possède une CR10 Mini. Aucun firmware n'est fourni par Creality pour ce modèle (la version pour CR10 fonctionne mais comme son plateau est plus petit 300x220 au lieu de 300x300, l'axe Y et son moteur n'apprécie pas trop ). Je pense avoir trouvé ce qui ne fonctionne pas. Et je vais aller de ce pas lui expliquer dans son post.2 points

-

Salut, Juste un message de remerciement pour ce tuto. J'ai installé klipper sur ma delta. Électronique de base ramps1.4, A4988 et j'obtiens un résultat bluffant, mieux qu'avec la MKS Sbase 1.3 Voici un exemple, l'impression a foiré car j'ai ouvert l'imprimante et l'abs n'aime pas les courants d'air mais l'état de surface est (n'ayons pas peur des mots lol) extraordinaire. J'ai pas encore réussi a le mettre sur ma CR10S5 (skr1.3 avec tmc2209) mais j'y travaille ! Je conseille a tous ceux qui le peuvent d'y passer. Cdt LC Envoyé de mon GM1903 en utilisant Tapatalk2 points

-

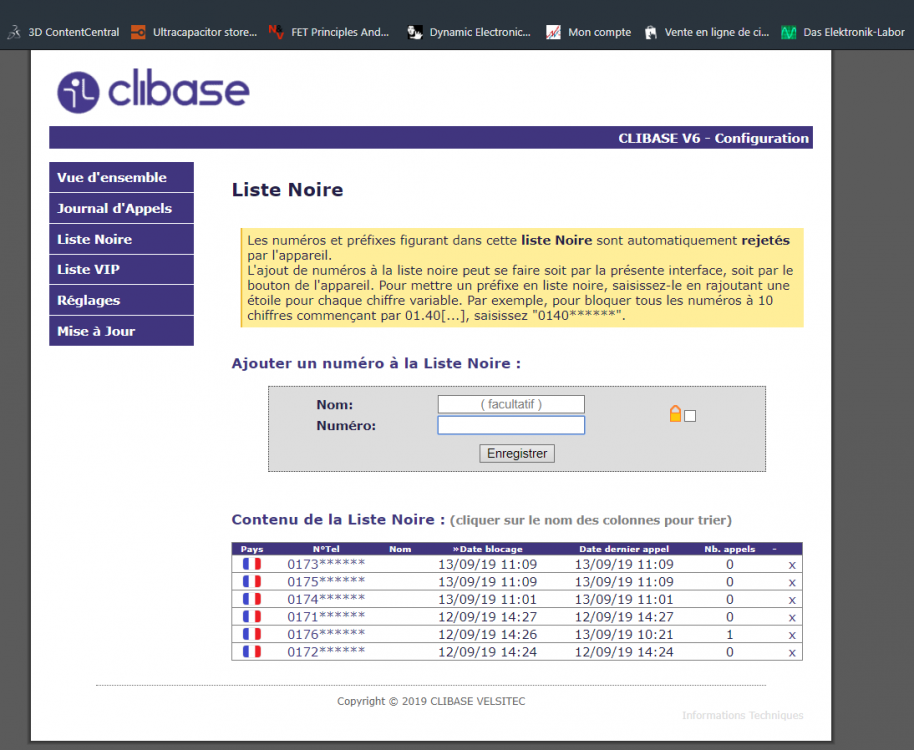

Oui, c'est bien pensé. Le modèle V6 "Premium" que j'ai acheté est plug & play et est fonctionnel dès les branchements terminés. Par défaut il est en mode liste noire et Il bloque d'office tous le n° étrangers, les robots d'appel, les appels anonymes, les n° en 08 etc. On peut aussi ajouter des n° à cette liste noire (jusqu'à 500). Il peut aussi fonctionner en liste blanche sur une série de n° qu'on autorise. Je n'ai pas encore fait le tour de ses options mais rien qu'aujourd'hui, il m'a bloqué 4 appels en toute discrétion (4 appels anonymes après vérification de son journal interne).2 points

-

bonjour , j'ai voulu remplacer le fep de ma photon et j'ai eu des déboires . plus rien ne voulait s'accrocher au plateau après plusieurs recherches sur le net je suis tombé sur un article précisant la fréquence de l'effet tambour caisse claire il correspond a 350Hz j'ai réglé la tension du film avec audizr (application sur mobile) et cela fonctionne admirablement .les premiers tests sont concluants je pense que cela peut s'appliquer à toutes les imprimantes sla en espérant que cela puisse aider1 point

-

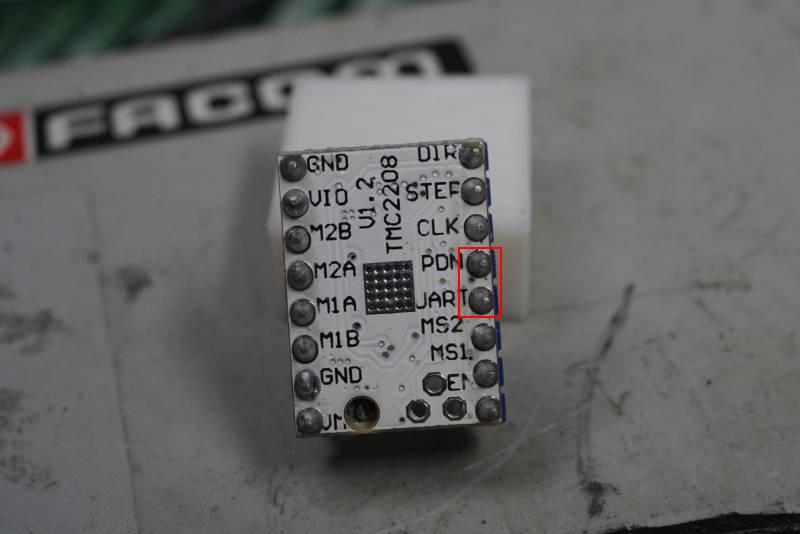

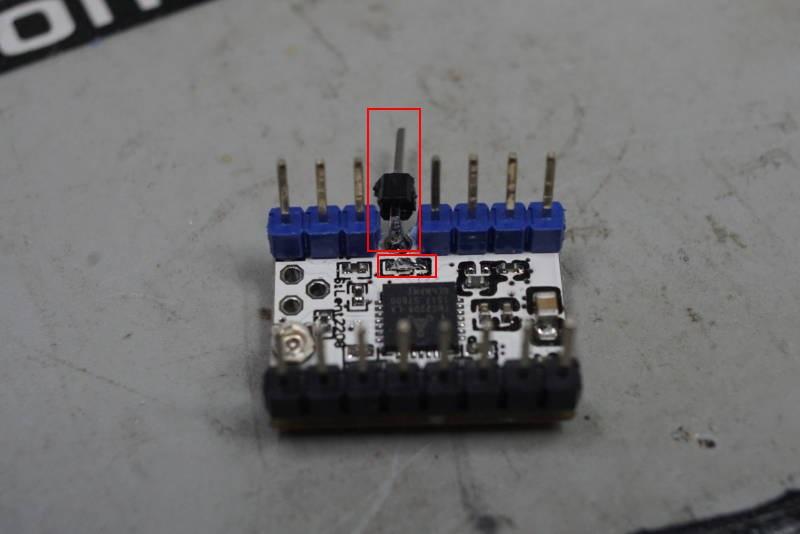

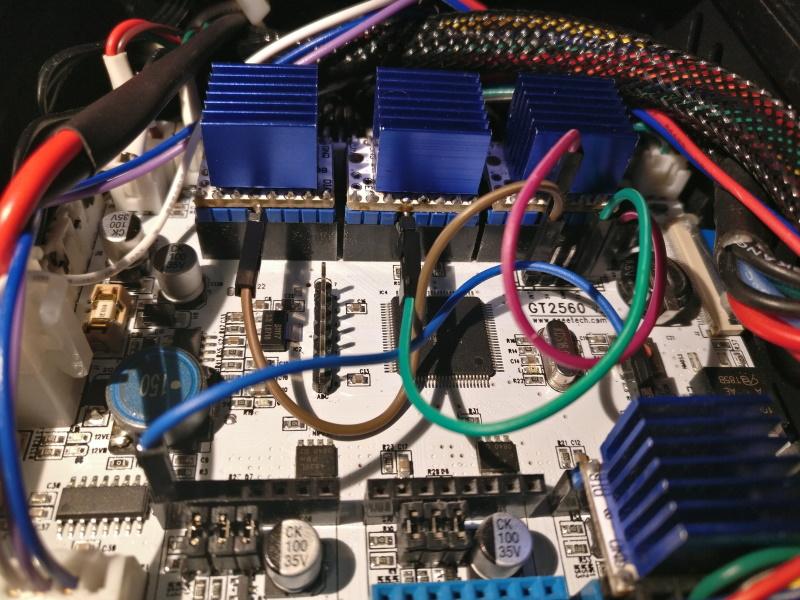

Nous allons voir ici comment utiliser les TMC2208 en mode UART que j'ai enfin recu , ça va concerner très peux de monde mais je partage quand même La communication se fera sur un seul fil pour deux raisons. Principalement parce que je n'ai pas beaucoup de pins supplémentaires à disposition sur ma carte mais aussi parce que ce mode est très bien géré par Klipper. Coté imprimante, il s'agit de la Geeetech A10 et sa carte mère GT2560 v3. Je vais utiliser ici des TMC2208 de la marque FYSETC en version 1.2 (3.1€/piece sur ebay ici ) . avec le radiateur: Vue de dessus sans radiateur Vue de dessous: 1 - modification des TMC2208. Deux modifications sont à prévoir. La première est le câblage des pins via une soudure et la seconde est la modification de la pin UART pour pouvoir la brancher ailleurs sur la carte mère. Sur ce model nous avons à disposition deux pins pour l'UART (UART & PDN). Que l'on peut "activer" ici grâce à une petite soudure. Les lignes rouges représentent le câblage du PCB. On peut activer l'un ou l'autre en soudant le pad central au pad corespondant. Vu la petite taille de la soudure, je vais câbler les deux pins même si je ne vais en utiliser qu'un. A savoir que coté carte mère ses pins ne sont pas câblés donc aucun risque. Pour cela je soude les trois pads ensemble. Le radiateur est imposant (ce qui est plutôt bien) mais empêche la sortie par le dessus. On va donc sortir par dessous. Je commence par découper le plastique autour du pin UART et je le dessoude. Je ressoude un pin que je fais partir à l'horizontal ou à la vertical en fonction du futur emplacement sur la carte. les deux opérations effectuées, soudure des pads et pin un autre exemple un TMC2208 finalisé avec sortie vertical 2 - Carte mère gt2560 v3 Je vais devoir récupérer des pins coté carte mère pour brancher les UARTs. pour les axes X,Y & Z, je récupère les pins sur le connecteur 5 broches. Un petit coup de fer a souder, quelques pins 2.54 et on arrive à ça. Ça me permet de récupérer les pins 15,14,34 et du 5V au passage si besoin. Axe X >> RX3 >> D15 Axe Y >> TX3 >> D14 Axe Z >> INT >> D34 Le tout, avec également un tmc2208 pour l'extruder (pin 45 récupéré sur T0) 3 - Klipper Coté configuration on ajoute la gestion des TMC2208 pour chaque axe, conf à adapter à votre materiel ! ######## STEPPER X TMC2208 ####### # Configure a TMC2208 (or TMC2224) stepper motor driver via single # wire UART. To use this feature, define a config section with a # "tmc2208" prefix followed by the name of the corresponding stepper # config section (for example, "[tmc2208 stepper_x]"). This also # creates a "tmc2208_stepper_x:virtual_enable" virtual pin which may # be used as the stepper's enable_pin (for enabling the driver via a # UART message). [tmc2208 stepper_x] uart_pin: ar15 # The pin connected to the TMC2208 PDN_UART line. This parameter # must be provided. #tx_pin: # If using separate receive and transmit lines to communicate with # the driver then set uart_pin to the receive pin and tx_pin to the # transmit pin. The default is to use uart_pin for both reading and # writing. #select_pins: # A comma separated list of pins to set prior to accessing the # tmc2208 UART. This may be useful for configuring an analog mux for # UART communication. The default is to not configure any pins. microsteps: 16 # The number of microsteps to configure the driver to use. Valid # values are 1, 2, 4, 8, 16, 32, 64, 128, 256. This parameter must # be provided. #interpolate: True # If true, enable step interpolation (the driver will internally # step at a rate of 256 micro-steps). The default is True. run_current: 0.8 # The amount of current (in amps) to configure the driver to use # during stepper movement. This parameter must be provided. #hold_current: # The amount of current (in amps) to configure the driver to use # when the stepper is not moving. The default is to use the same # value as run_current. #sense_resistor: 0.110 # The resistance (in ohms) of the motor sense resistor. The default # is 0.110 ohms. stealthchop_threshold: 200 # The velocity (in mm/s) to set the "stealthChop" threshold to. When # set, "stealthChop" mode will be enabled if the stepper motor # velocity is below this value. The default is 0, which disables # "stealthChop" mode. #driver_IHOLDDELAY: 8 #driver_TPOWERDOWN: 20 #driver_TBL: 2 #driver_TOFF: 3 #driver_HEND: 0 #driver_HSTRT: 5 #driver_PWM_AUTOGRAD: True #driver_PWM_AUTOSCALE: True #driver_PWM_LIM: 12 #driver_PWM_REG: 8 #driver_PWM_FREQ: 1 #driver_PWM_GRAD: 14 #driver_PWM_OFS: 36 # Set the given register during the configuration of the TMC2208 # chip. This may be used to set custom motor parameters. The # defaults for each parameter are next to the parameter name in the # ######## STEPPER Y TMC2208 ####### [tmc2208 stepper_y] uart_pin: ar14 microsteps: 16 run_current: 0.8 stealthchop_threshold: 200 ######## STEPPER Z TMC2208 ####### [tmc2208 stepper_z] uart_pin: ar34 microsteps: 16 run_current: 0.8 stealthchop_threshold: 200 ######## STEPPER E0 TMC2208 ####### [tmc2208 extruder] uart_pin: ar45 microsteps: 16 run_current: 0.8 stealthchop_threshold: 200 Sans oublier de modifier le sens des moteurs [stepper_x] #avant #dir_pin: !ar39 #apres dir_pin: ar39 [stepper_y] #avant #dir_pin: !ar33 #apres dir_pin: ar33 [stepper_z] #avant #dir_pin: ar23 #apres dir_pin: !ar23 [extruder] #avant #dir_pin: ar44 #apres dir_pin: !ar44 Validation de la communication UART On relance Klipper et dans un terminal on lance la commande suivante: DUMP_TMC STEPPER=stepper_x en retour nous avons Recv: // ========== Write-only registers ========== Recv: // IHOLD_IRUN: 00081616 IHOLD=22 IRUN=22 IHOLDDELAY=8 Recv: // TPWMTHRS: 0000002f TPWMTHRS=47 Recv: // TPOWERDOWN: 00000014 TPOWERDOWN=20 Recv: // ========== Queried registers ========== Recv: // GCONF: 000001c0 pdn_disable=1 mstep_reg_select=1 multistep_filt=1 Recv: // GSTAT: 00000001 reset=1 Recv: // IFCNT: 00000006 IFCNT=6 Recv: // OTP_READ: 0000000c OTP_FCLKTRIM=12 Recv: // IOIN@TMC220x: 2000014d ENN=1 MS1=1 MS2=1 PDN_UART=1 SEL_A=1(TMC220x) VERSION=0x20 Recv: // FACTORY_CONF: 0000000c FCLKTRIM=12 Recv: // TSTEP: 000fffff TSTEP=1048575 Recv: // MSCNT: 00000008 MSCNT=8 Recv: // MSCURACT: 00f7000c CUR_A=12 CUR_B=247 Recv: // CHOPCONF: 14030053 toff=3 hstrt=5 TBL=2 vsense=1 MRES=4(16usteps) intpol=1 Recv: // DRV_STATUS: c0160000 CS_ACTUAL=22 stealth=1 stst=1 Recv: // PWMCONF: c80d0e24 PWM_OFS=36 PWM_GRAD=14 pwm_freq=1 pwm_autoscale=1 pwm_autograd=1 PWM_REG=8 PWM_LIM=12 Recv: // PWM_SCALE: 00000019 PWM_SCALE_SUM=25 Recv: // PWM_AUTO: 000e0024 PWM_OFS_AUTO=36 PWM_GRAD_AUTO=14 C'est tout bon, recommencer avec les autre axes DUMP_TMC STEPPER=stepper_y DUMP_TMC STEPPER=stepper_z DUMP_TMC STEPPER=extruder Il ne reste plus qu'a valider sur la machine et à vous la précision et le silence ! J'ajoute également mon fichier de configuration pour exemple: A10 v3 - TMC2208uart.cfg1 point

-

Bonsoir, J'ai une U20 et j'avais aussi ce problème avec l'extrudeur qui rétracter un max voir complètement jusqu'à faire sortir le fil, sa me le faisait quand je lancer la deuxième impression ou bien si le démarrage de la premiere avait rater et que je relancer l'impression de suite sans redémarrer l'imprimante. j'ai résolut mon soucis en intégrant dans mon gcode de démarage le reset de l'extrudeur : G21 ; Valeurs metriques G90 ; Position absolue G92 E0 ; Reset extrudeur G28 ; Home X et Y et Z M502 ; Reset Epproom M501 ; Recharge Epproom M420 Z3 ; Active Level Mesh M420 S1 ; Active Level Mesh G1 X100 Y5 F2400 ; Evite le clip G1 Z0.2 F300 ; Descend G1 X200 E20 F1000 ; Imprime ligne aller G1 Z0.4 F300 ; Lève G1 X150 E30 F1000 ; Imprime ligne retour G92 E0 ; Reset extrudeur G1 F1200 E-3 ; Rétracte G1 Z10 F300 ; Leve M117 Impression ; Affiche le message Impression sur ecran LCD Par contre comme je fais une retraction en fin de gcode je modifie systématiquement un gcode après tranchage pour supprimer la retraction que met cura en debut d'impression. J'ignore si sa pourra t'aider comme c'est pas la même machine mais bon tu pourra toujours faire un essai1 point

-

@Pierrot31 Ne désespérons pas. On va faire une autre tentative. J'ai lu et relu quelques documentations / forums sur l'installation d'un firmware en utilisant une clé USBasp. Si j'ai bien compris ( @Tircown pourrait éventuellement confirmer / infirmer), quand on utilise ce type de programmeur, il efface le contenu de la mémoire totalement avant de procéder au flash y compris le code de chargement (bootloader) qui permet de lancer le programme. Le fichier .hex à charger dans Progisp.exe devrait donc être ma version qui contient (with_bootloader) dans son nom à l'issue de l'exportation des binaires après compilation via Arduino. Je joints donc deux binaires pour "test", un fait à partir du firmware de TH3D, l'autre à partir du Marlin 1.1.9 "vanilla", tous deux avec la même configuration prévue pour une CR10 mini (plateau de 300x220, décalage Bltouch -45 , -5 par rapport à la tête, LCD en français fr_utf8, ...): TH3 ===============> TH3DUF_R2_cr10mini-bltouch-cr10lcd_with_bootloader.sanguino.hex Marlin vanilla 1.1.9 ===> Marlin119-cr10mini-bltouch-x-45-y-5.with_bootloader.sanguino.hex PS: comme le connecteur 6 broches de la prise ICSP de la carte est très proche de la connexion écran, vérifie tout de même qu'elle est toujours correctement enfoncée. Rappel pour flasher le firmware avec la clé USBasp (mais tu dois commencer à connaitre la procédure par cœur à force de la répéter): Alimentation éteinte, connecter la prise 6 pins provenant de la clé USB sur l'emplacement ICSP de la carte. Lancer le programme "progisp.exe" Choisir la carte: ATmega1284p Clique sur (...) pour ouvrir la fenêtre concernant les "fusibles" L, H et E avec les valeurs fournies par Creality (DC, D6, FD), cliquer sur Write, puis fermer la fenêtre Cliquer "Load flash" pour choisir le fichier à téléverser, le sélectionner et valider la sélection en cliquant sur Ouvrir Cliquer "Auto" pour lancer le téléversement Déconnecter la clé, allumer l'imprimante et (je croise les doigts) tada En espérant que cette fois ci ta machine va afficher un bel écran de démarrage.1 point

-

Ça serait pas la première fois qu'il est remonté que le mode éco pose problème. Si il y a bien quelque chose à enlevé systématiquement , c'est bien ça.1 point

-

Bonjour, Conception de 2 mega delta diy 450mm diametre d impression sur 800 mm de haut 1 ère imprimante finie a 98% ..reste à recevoir ces fameux bras magnétique pour continuer ... 2 eme imprimante pas loin des 90% ... En cours Mot de passe = delta1 point

-

1 point

-

Un moteur est rarement défectueux - mécaniquement parlant. Généralement c'est toujours un problème de connectique. Un test simple consiste à vérifier qu'il y a continuité entre les fils de chaque paires.1 point

-

1 point

-

Ça dépend du firmware implanté sur la CM. Pour que ça fonctionne il faut que le M500 soit actif (absent des firmware Creality pour les CR10, Ender 3/5, en fait toutes les cartes avec un processeur Atmega 1284p chez Creality). Sinon, les trois méthodes sont valables et laissent donc le choix à l'utilisateur (pour les modifications ayant trait au matériel, il est préférable de modifier le Marlin... Pour le PID je préfère le gcode de démarrage du trancheur (j'ai plusieurs valeurs différentes adaptées à la température d'extrusion, au type de filament et au type de buse (laiton, inox, ...))). L'important, au final, est que ça fonctionne .1 point

-

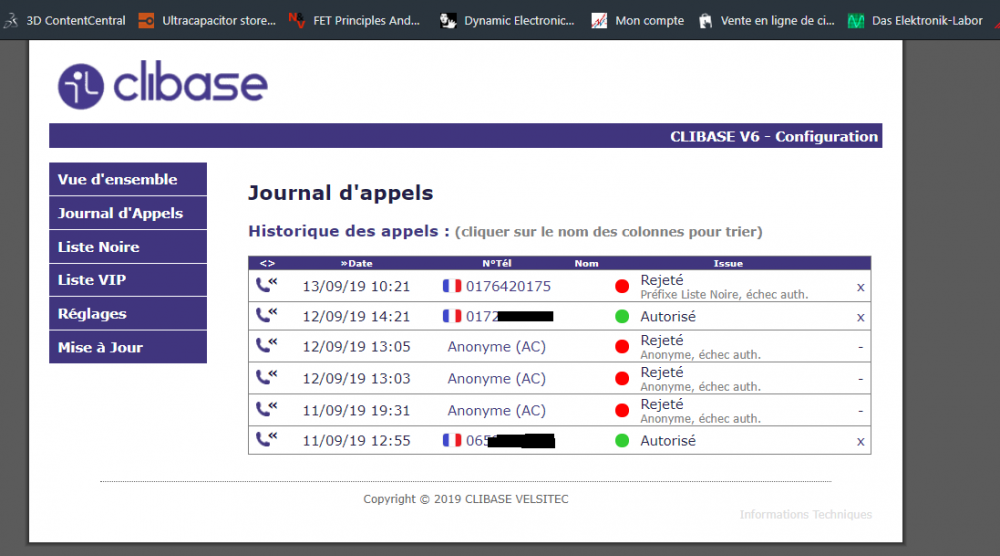

De toutes façons, je mets en blacklist les indicatifs des 4 premiers numéros, ça bloque toute la série et je ne connais personne qui a cet indicatif dans mes proches. Je peux ajouter un numéro complet en liste blanche, comme celui de mon conseiller de la banque qui est dans la série 01 .72 . xx . xx . xx C'est en fait très souple à programmer grâce à l'interface web Ci-dessous : Appels ayant été autorisé.1 point

-

C'est vrai franchement il y'a peu de temps que je fais de l'impression 3D et je suis vraiment a fond j'adore..... Donc la passion est au rendez-vous....1 point

-

1 point

-

Coup de bol, j'avais mon appareil photo à portée de main quand mon boitier s'est déclenché et j'ai eu le temps de prendre une photo. Le téléphone n'a pas sonné et l'appel a été rejeté automatiquement sans que je ne touche à quoi que ce soit. J'ai fait une recherche du numéro sur le net, ce numéro appartient à un architecte parisien n'ayant aucune raison de me contacter. C'est un cas manifeste de détournement de numéro par un système automatique .1 point

-

1 point

-

Hello everibodi, Après, c'est peut-être tout bêtement un axe déboîté. Mais comme le suggère @Metalzoid, rien n'empêche la constitution d'un petit stock de consommables.1 point

-

Hello! C'est une solution radicale Pour moi, ce n'est pas pensable, j'ai des membres de ma famille ainsi que quelques amis qui n'ont ni internet, ni mobiles et qui appellent sur le fixe. Alors si ce boitier fait correctement le job ça me convient. Déjà, le téléphone s'est arrêté de sonner à tout bout de champ. Et de toutes façons, il ne faut rien attendre des pouvoirs publics, ils sont dans l'impasse. Pour se rendre compte de la complexité du traitement de ce dossier d'appels indésirables, il suffit de lire ce rapport d'activité du Conseil national de la consommation. (PS : ça se lit facilement ) Il y a tellement d’intérêts divergents que la prospection téléphonique a encore de beaux jours devant elle: gouvernement (préservation des emplois en France ( estimée 280 000 emplois à temps plein). entreprises professionnelles qui souhaitent pouvoir continuer et même étendre la prospection téléphonique. associations de consommateurs qui veulent que cesse ce harcèlement. sans compter les pratiques frauduleuses d'entreprises sans scrupules. Alors, en attendant une hypothétique solution, ce petit boitier (ou un autre, peu importe) va me rendre bien service.1 point

-

Salut Oui, tu trouveras sur Amazon un ventilateur de remplacement. Tu sais, ce genre de pièce, moi j'appelles ça des consommables J'ai tout un stock de remplacement au cas où ^^ Comme dit plus haut, ton rotor à l'air désaxé, et en plus j'ai l'impression sur la photo que le fil de masse (noir) à surchauffé (surement à cause du désaxement) Bon courage à toi1 point

-

C'est très simple, il y a seulement deux familles: La première qui comprend toutes les machines eco (avec bed chauffant, prix de 200 à 3000 €) permettent d'utiliser tous les filaments standard et économiques de 15 a 60 €/kg. tu trouveras le PLA, PET, ABS, ASA, et quelques compounds exotiques La seconde famille imprimant à haute température (buse 500°C, bed 150°C, enceinte 100°C) machine à plus de 3000 € et surtout filament à plusieurs centaines d'euros du kilo. Je pense que tu resteras dans la première famille.1 point

-

Pas mal en effet ce boitier, et je ne trouve pas non plus que ce soit si chère que ça. Perso j'en avais tellement ras le bol de ma ligne fixe que j'ai rangé le téléphone dans un placard...1 point

-

Ton ventilateur a l'air HS, la turbine a l'air totalement désaxée... Tu peux trouver facilement ce type de ventilo sur Amazon, si tu veux remplacer ça rapidement, pour moins de 8€ pièces, sinon, tu peux trouver des lots de 3 pour une douzaine d'euros toujours sur Amazon.1 point

-

Oui mais tu vois je parlais de l'alcool de PDT, de prunes, de poires, de pommes... Plus classiques quoi et moins dangereux avec modération ! Encore que la prune, cela peut faire mal... dans les degrés voir la slivovitz des campagnes... Ma gorge s'en rappelle encore... et côté inflammable, c'est pas mal non plus1 point

-

Exact! Je n'avais pas regardé la photo en détail. Le ventilo est manifestement HS.1 point

-

1 point

-

il a l'air désaxé ton rotor, non ?! Si tu n'est pas pressé,ca se trouve en chine pour quelques euros.1 point

-

merci pour les liens, j'avais pourtant cherchée mais rien trouvée pour la 4max pro (je doit pas être douée pour les recherches car je trouve jamais rien), j'essayerais quant j'aurais autre chose comme filament que du pla ou du tpu donc c'est pas pour tout de suite.1 point

-

oui sur ma U30 Voici un petit tuto rapide : il faut déjà installer VISUAL STUDIO CODE de Microsoft, tu le passes en français en installant les fichiers FR (on trouve facilement les explications sur Google), en suite tu installes l'extension "platformio" qui va te servir à compiler ton marlin 2 tu télécharges la version de marlin 2 sur github : https://github.com/MarlinFirmware/Marlin/tree/bugfix-2.0.x en cliquant sur "clone or download", tu décompresses ensuite dans VS CODE tu ouvres le répertoire ou tu as téléchargé ton marlin dans ce répertoire tu as un fichier platformio.ini tu modifies la ligne : env_default = megaatmega2560 par env_default = LPC1769 tu enregistres maintenant tu peux modifier tes fichiers configuration.h et configuration_adv.h (répertoire marlin) comme tu veux.... tu as des exemples de fichier ici : https://www.lesimprimantes3d.fr/forum/topic/22297-résolu-mks-sgen-marlin-20/ pour lancer la compilation, tu cliques sur le bouton ci-dessous : ça va te générer un fichier firmware.bin dans le répertoire ".pioenvs/build/LPC1769" si mes souvenirs sont exacts que tu vas copier sur la carte SD de la SGEN.... par contre pour chaque modif il va falloir recompiler et recharger le fichier firmware.bin sur ta SD et redémarrer ta SGEN1 point

-

Regarde si il n'y a pas un fil de dessoudé sur le ventilateur (il faut soulever l'étiquette les fils sont dessous) J'ai eu le tour, à force de manipuler le ventilo. Après avoir refait les soudures, j'ai tout bloqué avec de la colle à chaud.1 point

-

En voyant ton titre, j'ai cru que tu en avais développé un. Je suis déçu ...1 point

-

Dans les vidéos que tu as linké précédemment, je vois clairement que tu est trop haut... d' 1 millimètres voir plus. Donc tu prend une feuille de papier. Tu modifiie le Probe Z Offset à 3,10 pour commencer. Tu fait un Auto-home. Tu descend l'axe Z... en passant la feuille de papier dessous. Rappel : Faut qu'elle soit légèrement pincé, mais pas écrasé. Tu note la valeur de hauteur de combien tu est descendu. Et tu y additionne la hauteur de la couche (généralement 0,2mm, mais si tu veut une couche légèrement écrasé 0,15 ou 0,1mm sont des bonnes alternatives). Un exemple que j'applique moi même sur ma A10: si je suis descendu à -3,70, je note ceci : -3,70 + 0,15 = -3,55 La raison de ce calcul est simple : le "0,15" c'est pour l'épaisseur de la couche, j'imprime généralement en 0,2mm, donc je veut une couche très légèrement écrasé pour qu'elle colle parfaitement, sur le miroir sur lequel j'imprime ; et j'additionne donc les 0,15 à la mesure donné par l'imprimante. Et j'entre donc dans le Z Offset la valeur de -3,55. Puis j'imprime un petit test pour vérifier. Cela devrait fonctionner et résoudre ton problème.1 point

-

Bonjour J'ai essayé de telecharger arduino mais je suis en W 8.1, cela ne semble pas possible et de plus il faut un compte Microsoft ? Avez vous eu ce problème ?0 points

-

Ah mais oui, il faut être précis dans les déclarations aussi Ouai quand j'ai vu le prix du taraudage, j'ai rigolé. Fais-le toi même. En terme de profilé pur, sans usinage, il n'y a que très peu de différence.0 points

-

0 points