Classement

Contenu populaire

Contenu avec la plus haute réputation dans 10/07/2021 Dans tous les contenus

-

Bonjour à tous Aujourd'hui je vous présente une pièce toute simple (un manchon), dont la finition est réalisée en usinage J'ai dans mon atelier un bras d'aspiration articulé, avec une prise de courant reliée à un relais d'asservissement. quand je démarre un appareil branché dessus (ponceuse, scie sous table, etc...) l'aspirateur démarre avec, et s'arrête de même (quelques secondes plus tard - via un relais temporisé - pour finir de vider les tuyaux) Souci ; je n'ai pas le même diamètre entre l'emboitement du tuyau souple (53.5 mm) et les tuyaux PVC rigides (50mm). j'ai assuré l’étanchéité avec du scotch mais ça me satisfait moyennement et c'est galère quand on doit défaire. Il me faut donc fabriquer un manchon, et je veux qu'il soit ajusté aux petits oignons ! J'ai imprimé un bout de tube en ABS, avec surcotes des diamètres. je vais l'ajuster au tour Je commence par reprendre le diamètre extérieur. J'ai bien fait d'imprimer un manchon très long car la prise de mors déforme beaucoup le tube. Seule l'extrémité sera cylindrique Ensuite alésage au diamètre du tube PVC ça fait du foin ! On démonte, on présente, et on remonte pour y aller dixième par dixième. ce ne sera pas grave si ce n'est pas parfaitement concentrique Finalement, quand tout est aux bonnes cotes, on coupe la longueur utile J Je reprends la coupe, car vu la prise de mors très faible, ça a sauté en fin de tronçonnage, et ce n'était pas propre Franchement, ça ne ressemble plus du tout à une pièce imprimée en 3D, avec des couches de 0,3mm ! La pièce est rentrée pile-poil, en tapotant avec un maillet et une cale en bois Et le flexible est désormais facile à emmancher et démonter, sans scotch et avec une bonne étanchéité Y'aura plus qu'à remettre un Rilzan au niveau du support pour solidariser le tuyau au bras, et ce sera fini Pascal5 points

-

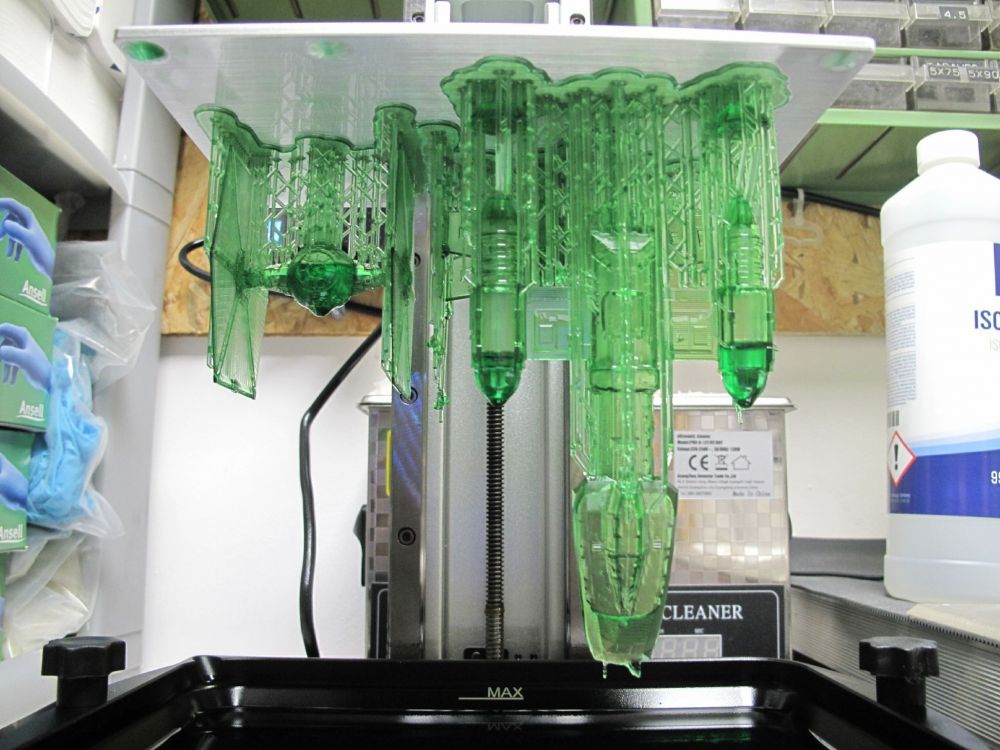

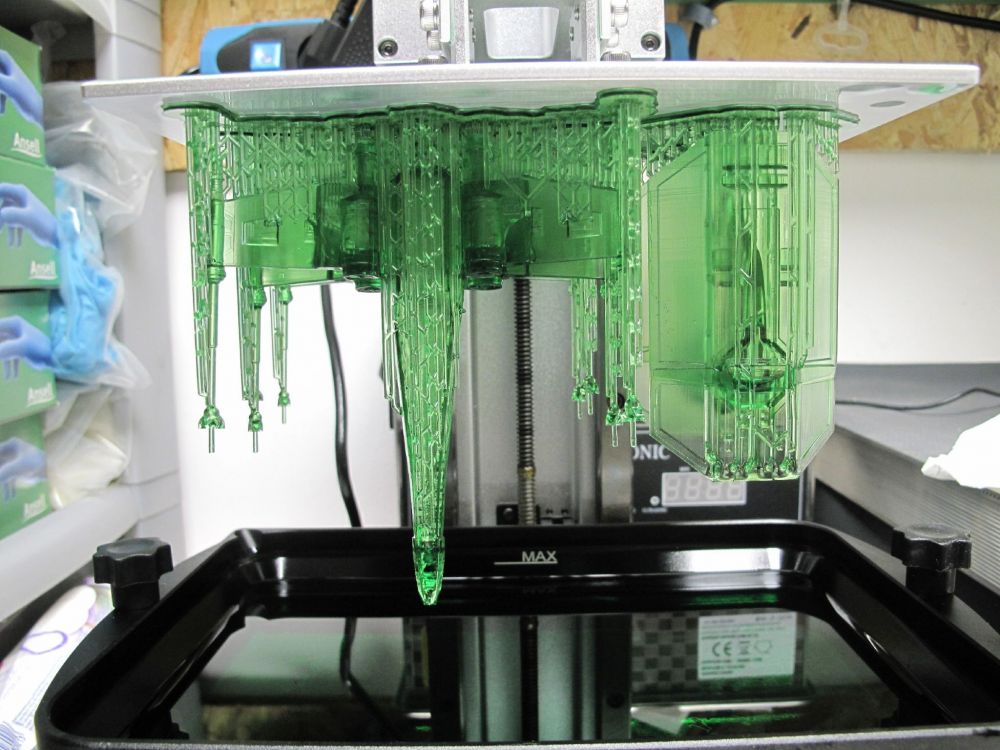

Je commence à avoir le coups, 2 plateaux de passés et aucun ratés Il y à quelques laser très fin qui ont pété mais c'est moi en allant trop vite pour enlever les supports Bilan après une semaine, j'avais "peur" de l'impression résine car je pensais en foutre partout et que le rinçage et passage au uv allait être une galère mais pour l'instant j'en fout pas partout, j'en ai d'ailleurs pratiquement pas sur les gants et avec le wash and cure le "post traitement" et d'une facilité et ne prends pas un temps de dingue. Je ne regrette pas cette achat car je sort des pièces qui n'auraient pas été aussi belles (ou avec un post traitement long et chiant) avec la FDM.1 point

-

Mais connu et très souvent évoqué sur cette section du forum. Et ce n'est pas tout, utiliser des chaines sur une Anet A6 ou A8 (non +) est une grosse erreur car les fils sont trop rigides pour un tel usage ce qui entraine une très rapide fatigue du métal des dits fils... avec les résultats que tu peux imaginer (faux contacts et échauffement des fils puisque leur résistance augmente).1 point

-

Autre avantage à changer le plateau, tu te débarrasses une bonne fois pour toute d'un des pires défaut des Anets, le connecteur sous plateau inadapté. On demande aux fils rouges et noirs de faire passer du 11+A sur un connecteur supportant au maximum 10A, autant le dire tout de suite, beaucoup ont cramé (dont le mien.....). Une solution à ce problème étant de doubler ces deux fils (donc deux rouges et deux noirs) de façon à diviser par deux le courants passant dans ces fils, ce qui permet d'éviter de faire fumer le connecteur... L'autre solution étant de souder directement les fils sur le plateau, mais il faut un fer à souder puissant. Ps ben tiens, bien sûr que l'abs reste délicat en structure ouverte, il n'aime pas les courants d'air et les baisses de température en cours d'impression, donc il va te faire chier si tu n'as pas un caisson fermé non ventilé, mais le fait de fermer le caisson a un autre avantage, tu n'as plus l'odeur de l'abs fondu dans la pièce (ça pue!).1 point

-

D'autant que le lit anet est une mauvaise copie du plateau de type mk2b ou mk3, copie qui a beaucoup de mal à atteindre 100°C (et encore tu as de la chance s'il y parvient). Autant dire que l'abs n'est pas facile à imprimer dessus. Un vrai plateau mk3 atteint 110°C, mais c'est long. Par contre un plateau en 220V atteint les 100°C en quelques minutes au pire.1 point

-

1 point

-

Bonjour, Je me permet de poster le Pack Fr d'Octoprint avec la dernière version de Transiflex French (France) (fr_FR) du 21 Mai 2021 qui est traduit à 100%. Testé et approuvé sur la version 1.6.1 d'Octoprint. @+ OctoPrint-i18n-fr_20210521-112945.zip1 point

-

@fran6p, ça m'étonne qu'elle ne soit pas encore sous Klipper la tienne. Je dis ça je dis rien .1 point

-

1 point

-

L'utilisateur «desuuuu» à un chouette stock de macros intéressantes à analyser (PAUSE_PARK et G27).1 point

-

E est à placer sur le connecteur xmax, enfin sur les longer... a vérifier ou définir dans la config de la carte dans Marlin (car optionnel)1 point

-

1 point

-

1 point

-

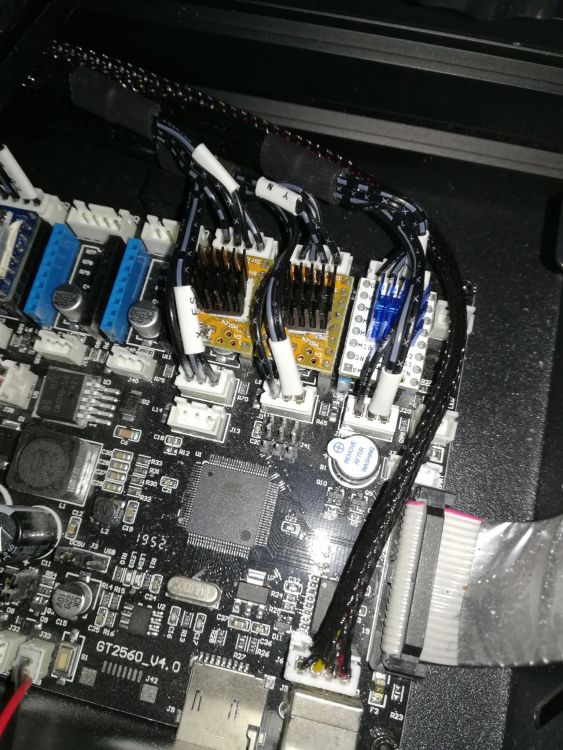

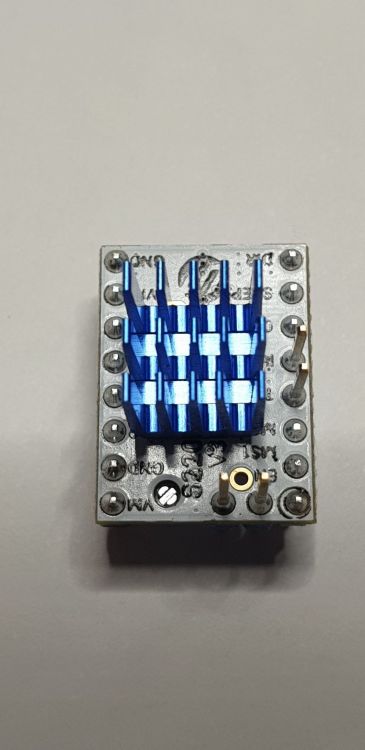

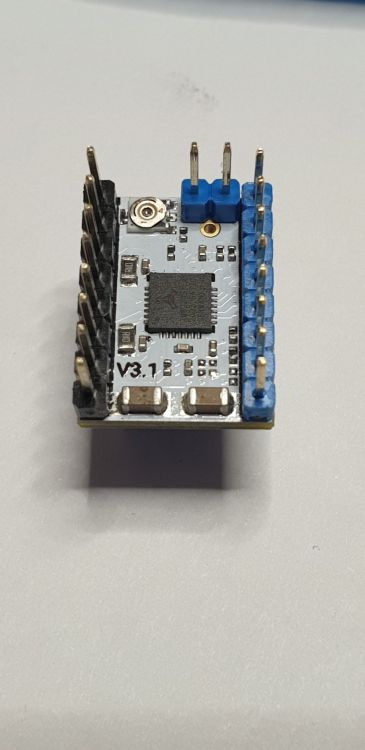

Bonjour, Je ne vois pas trop le soucis mais oui les TMC2208 seront inversés à partir du moment où on considère que le potentiomètre se situe en haut du pilote et que le marquage est différent des A4988. La broche EN est tout en bas à droite sur la carte mère, il faudra donc le tourner si besoin ( le potentiomètre se retrouvera donc en bas ). Mes pilotes sont câblés par défaut de cette façon ( en considérant qu'ils sont installés sur la carte mère et lecture du haut vers le bas ) : A4988 - TMC2208 1B - 2B 1A - 2A 2A - 1A 2B - 1B Un petit passage dans Marlin et mettre à true #define INVERT_..._DIR sur les axes concernés et c'est ok. Pas besoin d'inverser les fils, en plus il y a un risque de casser le levier du connecteur. Par contre il existe des pilotes TMC2208 qui ont le même marquage que les A4988 donc dans ce cas si il n'y aura pas besoin d'inverser quoique ce soit mais je n'en ai vu qu'en photo, je n'ai jamais rencontré de tels pilotes en vrai. Je suppose que c'est lié à la révision, les miens sont en version 1.2. Voici une photo de ma carte mère et comment sont installés les pilotes ( les trois sont des TMC2208, les jaunes sont de la marque Eryone et les blancs sont de chez Fysetc ).1 point

-

1 point

-

Bonjour,ta première couche est trop écrasé. Ta buse est soit trop près du bed soit le débit de ta première couche est trop important...1 point

-

Salut, Pour faire des figurines, pourquoi ne pas plutôt partir sur une SLA et non une FDM ? Si tu n'as pas besoin de faire des pièces fonctionnelles, la résine te donnera un bien meilleur résultat tant au niveau finition que niveau de détails. L'imprimante SLA est moins polyvalente qu'une FDM, mais en général, ces deux types d'imprimante sont complémentaires.1 point

-

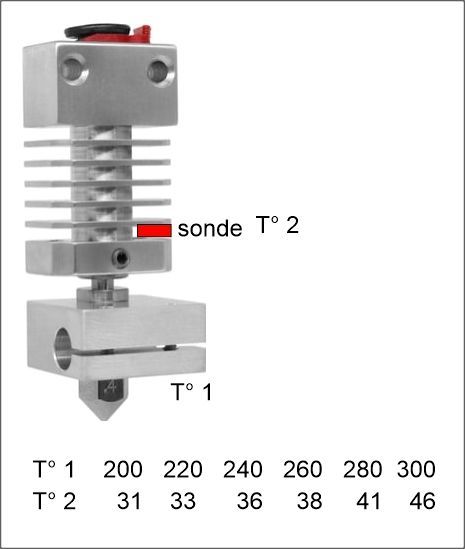

Bonjour @vap38 Merci pour l'info ! Les premières impressions avec le hotend micro swiss étaient catastrophiques avant que je ne comprenne que le problème venait de la buse. La buse reçue était en acier, c'est assez problématique avec les matériaux qui nécessitent un refroidissement à 100% Par contre avec une buse en laiton, ou rubis c'est parfait. Comme tu le sais, il n'y a plus de tube PTFE en contact avec le bloque de chauffe, donc changement de buse en 1 minute ! Le heatbreak en titane est surprenant, car malgré sa petite taille il fait son job. La pièce jointe montre les températures que j'ai relevé après 30 minutes de chauffe, aucun risque de filament ramolli dans le hotend. Donc tous les filaments fonctionnent, à condition d'utiliser la bonne buse. Les petits trucs à savoir : - ajouter un gcode de rétraction en fin d'impression ( 60 mm ) - ajouter une barrière pour optimiser le refroidissement du hotend https://www.lesimprimantes3d.fr/forum/topic/22959-ventilateur-hotend-cr10s-pro/?do=findComment&comment=286471 ( comme @Titi78 ) - éventuellement tarauder le hotend pour éviter la rotation lors du changent de buse https://www.lesimprimantes3d.fr/forum/topic/27246-modification-hotend-micro-swiss/ , depuis j'ai ajouter 2 vis sur les côtés - imprimer une tour de chauffe , il faut parfois augmenter la température d'extrusion de quelques degrés.1 point

-

Bonjour @ixi j'ai bien reçu les engrenages superbe finition la qualité est remarquable J'ai monté cet engrenage sur l'arbre moteur impeccable tout va bien. j'ai essayé la land Rover c'est super le mécanisme résiste bien avec le filament AF80 c'est une superbe matière. Le mécanisme fait moi de moins c'est parfait. J'attends l'aide de mon fils pour réaliser une vidéo qui se portera volontaire pour filmer. Question j'ai l'intention de changer la hotend par un micro Swiss full métal afin d'imprimer à environ 260°. Comment se comporte l'impression avec de l'ABS et PETG ? Le soucis du tube PETG il vieilli mal avec la permutation des filaments je vais placer un Heatbreak en sandwichs cuivre Titan c'est plus efficace à mon avis. a+1 point

-

Salutation ! Ha bonne question ... moi je dirais quand il y a un problème, ex: une baisse notable de qualité. Mais je ne suis pas vraiment un bonne exemple car sur ma "D12 virtuelle" rien ne s'use... et sur mes autre imprimantes, pour le moment je n'ai rien u a changer sauf la buse + bloc de chauffe(bloc de chauffe car étrangement la buse n'a pas voulue sortir du bloc de chauffe malgré deux bonne pince et un coup de chaud ...) et le tube PTFE traversant lui plusieurs fois ... Edit : si j oublie le buildtak forcement lui qd il a des trous ... Mais si rien ne chauffe de trop niveau électronique pour moi sauf la cartouche de chauffe cela peut durer très longtemps ... Mais j'attente d'autre avis ! Reédit : si aussi les ventilo ... j'en ai un qui au début a brusquement rendu l’âme (défaut d'origine ?) ... et les autre commence, il me semble, a avoir du kilométrage.1 point

-

Pui le secret si tu veux un max de liaison entre les couches pour augmenté étanchéité par exemple, c'est de mettre un température de buse un peu plus haute et baisse la ventilation du refroidissement.1 point

-

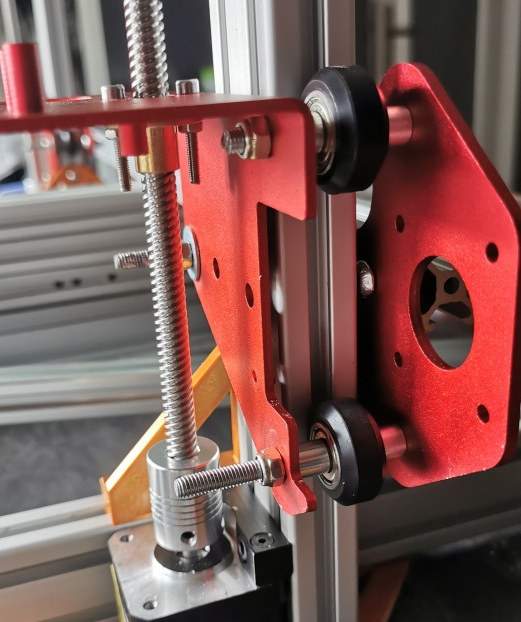

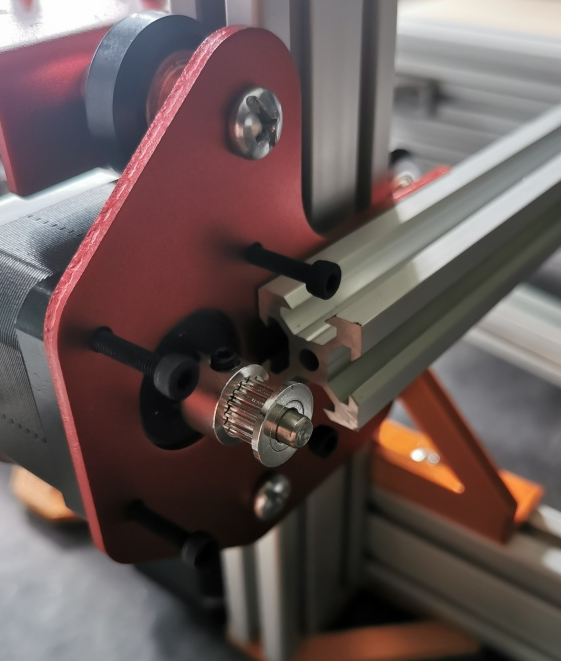

Bonjour à tous. Voila axe X fonctionnel. Cela n'a pas été de tout repos, mais il est fonctionnel. Pas de saccadement, ni point dur lors de la maneuver manuelle, choses que je n'avais pas en debut de semaine. Il y avait un leger point dur. Chose corrigé à cette heure. Reste à couper les différentes vis pour parfaire la finition. La barre 2020 X est elle aussi à découper au dimensions de l'imprimante. Et ensuite à installer le moteur avec les vis à la bonne longueur. Le tendeur de courroie qui est en chemin, ainsi que la courroie. La il faut que je trouve des verrous de courroies pour pouvoir les accrocher au chariot de l'extrudeur qui est lui en commandes. En bref encore un peu de travail pour rendre cela parfait. Par contre j'hésite à couper les vis meres qui dépasse du mat. Une fois que tous cela sera fait, je règlerai la symétrie des deux chariots au petit oignon. J'imprime pour l'instant des chaines pour les différents axes, ainsi que des supports pour l'informatique embarquées. voila le resumé de la semaine.1 point

-

Salut @Stryken, il y en a tellement peu que je n'essayerai même pas de les supprimer1 point

-

Si tu n'utilises que du PLA la buse va durer longtemps (quelques dizaines de kilos) Le conduit intérieur s'use (surtout avec des filaments chargés en particules type bois par ex.) le bout de la buse aussi peut s'user1 point

-

@fran6pD'origine c'est une Robin pro? Si oui, effectivement ça se trouve. En fait j'ai lu un peu trop vite, j'étais sur la TENLOG et ils ont une board custom en 2 parties dont une avec des connecteurs D-sub pour la partie IDEX. A part faire du reverse-engineering de leur version de Marlin, c'est cuit. La pull-request pour le modes duplication / mirroir est faite. La modification de la kinematic cartésienne aussi. C'est en cours de test et ça se passe très bien. Avec le testeur on est en train d'améliorer les macros, principalement pour couvrir tous les cas de figure et les mauvaises utilisations. Ex: bloquer le T0/T1 lorsqu'on est en mode duplication. Pour ce mode, normalement le fichier est tranché qu'une fois, on ne devrait pas trouver de T0/T1 dans le GCODE mais si jamais ça arrive, et bien ça pose problème. C'est juste une condition à rajouter mais il faut penser à tout.1 point

-

1 point

-

Pour le PTEG , baisse un peu le facteur d'extrusion, par rapport au PLA j'ai un facture de 0.96 pour avoir exactement les mêmes côtes.1 point

-

1 point

-

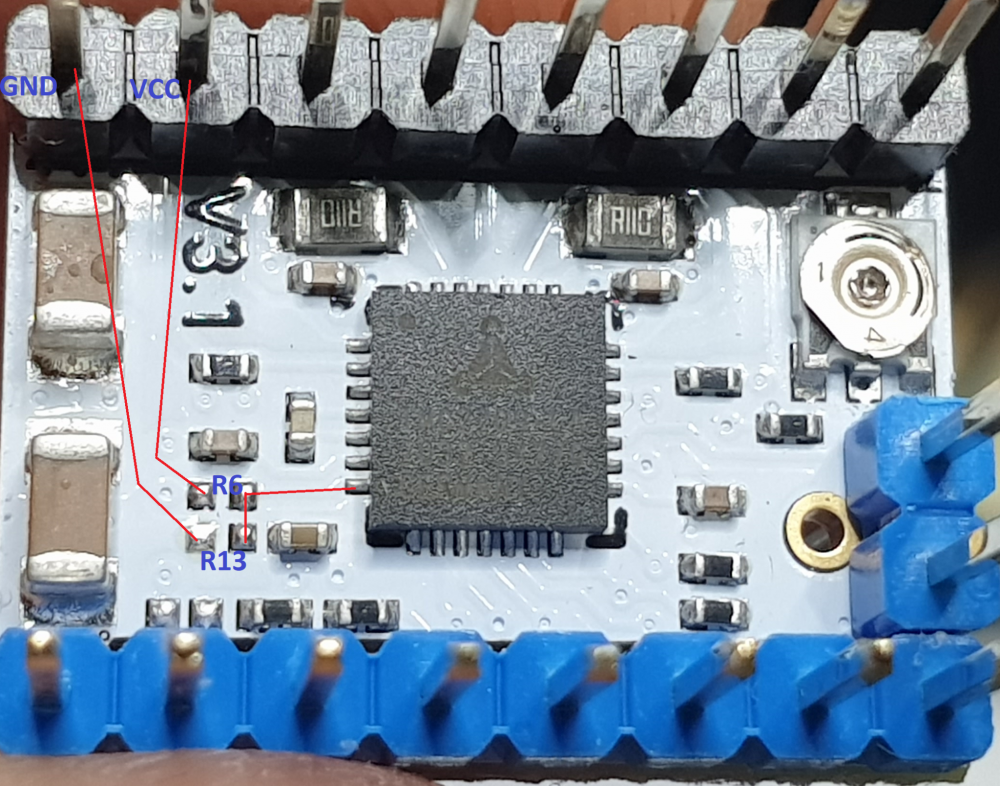

FYSETC TMC2209 V3.1 Documenté sur ce site: https://wiki.fysetc.com/Silent2209/ Comme on peut le voir sur le schéma en bas de page de ce site, la pin SPREAD n'est pas relié au connecteur, et elle est en l'air. il ya sur le schéma deux résistances de prévus mais pas soudées pour polariser cette entrée. Voici ce que j'ai bipé Du coup, théoriquement car je n'ai pas encore testé, il faudrait remettre un court-circtuit en lieu et place de cette R6 pour valider le mode SpreadCycle et du coup optimiser le fonctionnement du Linear advance de Marlin.1 point

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)