Classement

Contenu populaire

Contenu avec la plus haute réputation dans 18/02/2019 Dans tous les contenus

-

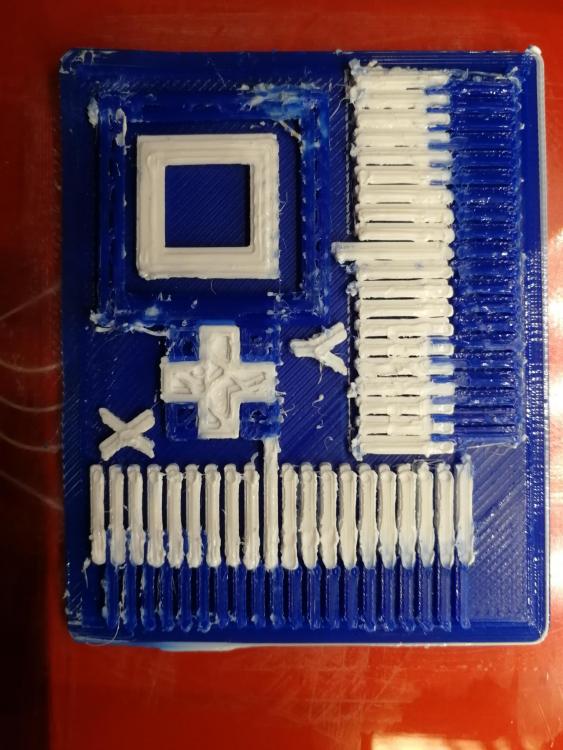

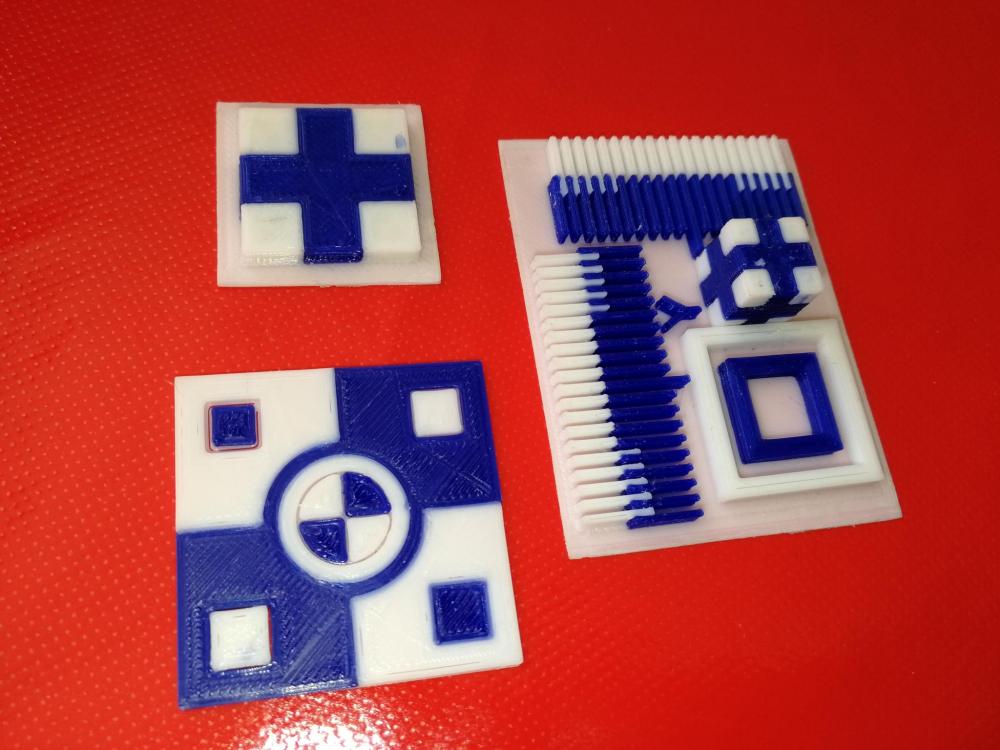

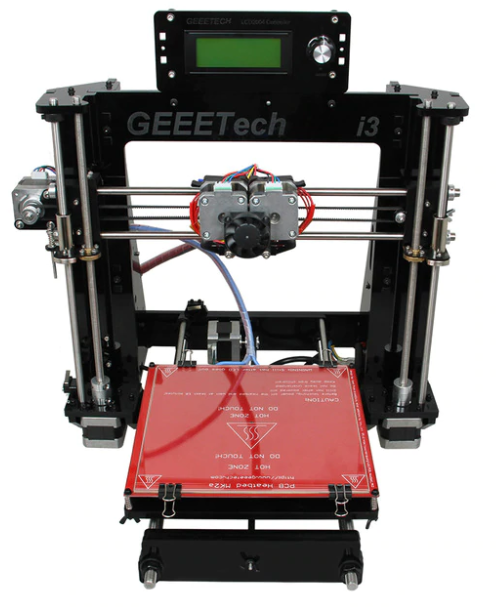

Hello Hello Poursuite de mes essais de tête basculante. Jusqu'à maintenant, le pire du mieux que j'étais parvenu à faire, avec la Gitèque "stock" c'était ça : Je disais "quand il y a deux têtes, y'en a toujours une pour emmerder l'autre" : ça frotte, ça bave ça suinte, c'est n'importe quoi. Bon j'avoue que là, c'était caricatural..... La buse 2 avait frotté sur ce que la buse 1 avait imprimé, du coup ça s'était décalé.... Tout pour plaire ! J'étais arrivé à faire un peu mieux avec ma tête Cyclops Mais guère mieux.. Maintenant, j'obtiens ça : C'est quand-même un peu mieux, hein ? Caisse t'en penses @Tifou92 toi qui veux faire de la double extrusion ? PS : là j'ai une buse neuve eu une qui a presque un an. Je pense qu'il faut pas hésiter à en mettre deux neuves..... (quel radin d'Auvergnat ce JCG)5 points

-

2 points

-

Contre l'oxydation j'utilise la bombe special contact KF F22 points

-

Je pense qu @dusters ne se plaint pas qu'il y ait des pubs, mais plutot du formatage de la page que ca impose sur son iphone X...2 points

-

2 points

-

Hello En voilà une riche idée.... Faudrait quand même aménager le Gcode pour que la tête reste froide, ça serait mieux Ou alors écrire un programme à la main qui ferait juste des déplacements XYZ, un paragraphe unique copié-collé à l'infini.... (dommage que Marlin ne permette pas à un programme de boucler sur lui-même, comme une vraie CN)2 points

-

2 points

-

Bonjour à tous et à toutes ! Je viens vous faire partager mon retour sur mon « initiation » ou « Apprentissage » sur la Photogrammétrie. Ce nom est d'un barbare, je trouve... enfin bref, c'est l'art de Réaliser des Objets en 3D avec de simples photographies. Je ferai « peut être » un tutoriel pour ceux et celles qui seront intéressés. Je vais commencer par... les Avertissements : 1er Avertissement : Il n'est pas nécessaire de posséder un appareil photo de 1000€ ou plus pour faire de la Photogrammétrie ! Vous pouvez parfaitement réaliser un modèle 3D, avec une webcam à 5€ ou un vieil appareil photo (y compris les Argentiques, oui ceux avec pellicule) ou avec votre téléphone portable si ce dernier est équipé d'un appareil photo. Et contrairement à ce que vous pourriez penser. Des photos prises avec votre « Smartphone » sont plus indiqués que des photos prises avec un gros Reflex à 1500€. Pourquoi, me demanderez-vous ? En raison des informations stockés lors de la prise de vue. Les photos prises avec un téléphone intègreront des « données » comme le positionnement, l'éloignement vis à vis du sujet, l'heure précise de la prise de vue... et pour certains « Smartphone », la position GPS y sera intégré. Des « données » que le logiciel utilisera par la suite. La seule chose, qui sera à prendre en considération sera le nombre de photo du sujet, plus il y aura de photos, meilleur sera la reproduction 3D. 2e Avertissement : Là, cela coule de source, comme dit le dictons, mais pour arriver à reproduire un modèle en 3D, il vous faudra un « BON PC »... et j'insiste sur le « BON », voir même « Très Bon ». Autant prévenir tout de suite, les configurations de type « AMD » (Processeur & Carte Graphique), sont à proscrire. Non pas que cela ne fonctionnera pas... mais plutôt qu'il y a risque de « casser » votre PC. Les dernières configurations AMD pourront peut être supportés l'utilisation de ces logiciels... mais je serai franc : c'est à vos risques et périls. Alors pour répondre à la question, que vous devez vous poser : Qu'est-ce qu'il faut comme PC ? Sachez alors, que si votre PC à une configuration qui permet de faire tourner des jeux « actuels », non je ne parle pas du Tetris et du Solitaire, mais plutôt du dernier Star Wars Battlefront, de Fortnite, de Battlefield... si tout ces jeux avec les graphismes en mode « Ultra » tournent sans chute de framerate... alors vous avez ce qu'il faut. Un exemple concret, avec ma propre config : Intel Core i7 4790K – CG Nvidia MSI GAMING GTX 760 4Go + GTX 650 4Go – 32Go RAM C'est une configuration, d'un PC Fixe, qui commence sérieusement à dater, les jeux actuels ont du mal à tourner... et j'ai un peu de mal à faire tourner Meshroom. Certaines étapes du traitement et de la modélisation prennent plusieurs heures (10 heures pour arriver au résultat plus bas). Il est important de dire ce qui est à dire : Ce n'est pas le disque dur qui sera sollicité, mais la Carte Graphique et le Processeur. 3e Avertissement : Comme pour les Scanners 3D actuels, il faudra réaliser les photos dans un lieu bien éclairer. Pour Scanner/Photographier un petit modèle (moins de 20x20x20cm), l'utilisation d'un studio photo est très fortement recommandé ! J'ai bricolé un studio photo, avec un ruban de 20cm, du carton, et des feuilles canson, et cela rempli sa fonction a merveille. 4e Avertissement : Cela coule de source ici aussi, mais vous ne pouvez reproduire en 3D des photos 2D, que si elles sont « acceptés » par le logiciel. Photos surexposés, flous, tordu, objets en mouvements, etc... ne pourront pas être exploités par le logiciel. Parlons maintenant des avantages : Pas de limite de taille ! Vous voulez reproduire en 3D votre... maison. Si vous arrivez à en faire le tour (même que partiellement) et/ou que vous arrivez à prendre une photo vue du ciel (avec un drone). Du moment que les photos sont claires et que l'objet apparaît, il sera alors possible de le reproduire. Vous pouvez aussi vous scanner/photographier, et réaliser une reproduction 3D de votre visage, de votre tête ou de votre corps. La finesse des détails ! Oui... plus il y aura de photos du modèles, plus le modèle 3d aura les détails. La fourrure d'une peluche sera reproduite. La gratuité de la plupart des logiciels de Photogrammétrie ! L'argent est bien la raison de bon nombre de guerre... et c'est souvent ce qui rebute pour certains logiciels. Mais ici présent, il y a plusieurs logiciels... et pour la plupart en Open Source et donc gratuit ! La possibilité d'extraire un modèle 3D à partir d'une vidéo ! Dans l'hypothèse que vous souhaitez fabriquer un modèle 3D d'un objet que vous n'avez plus, mais que vous avez dans une vidéo, il vous suffira de réaliser des clichés de la vidéo où apparaît l'objet en question... et si il y assez de photos détaillés, alors vous pourrez reproduire le modèle. Parlons désormais des logiciels... c'est ce qui va vous intéressés, j'y mettrais ma main à couper. Comme dit précédemment, il y a plusieurs logiciels. Alors, je tiens d'avance à m'excuser, si dans ce bref sujet j'oublie des logiciels, je vais citer ceux que j'ai essayer, et au passage, je remercie @cylon qui m'a indiqué l'un de ces logiciels et qui m'a fait découvrir la photogrammétrie : Meshroom : C'est le logiciel, le plus « Plug and Play » que j'ai essayé. Mais c'est aussi le logiciel qui s'est montré le plus gourmand en ressources matérielles sur mon PC. A un moment Windows 10 a commencé à effectuer une mise à jour, lorsque en même temps, je traitais un modèle 3D. Cela a entraîné un plantage « Crash » du PC. J'ai bien cru que s'en était fini de mon PC. Heureusement que c'est un PC que j'ai assemblé moi même, j'en connais tout les recoins... et la méthode pour le débuguer. Une chose est importante à retenir sur ce logiciel : Plus il y aura de photos, plus le modèle 3D qui en sortira sera fidèle à l'original. Mais plus il y a de photos plus cela demandera de traitement et de ressources à votre PC. J'ai tenté de reproduite un modèle avec seulement 20 photos... cela n'a pas fonctionner. Puis... en ajoutant 5 photos par 5 photos progressivement, j'ai vu que sur certain « petit » modèle, c'est seulement à partir de 45 photos que le modèle 3D commençait à être exploitable. Mais ma tentative avec 90 photos, à bien failli faire planter mon PC, mais Windows 10 a aussi sa part de responsabilité. Il est donc important de trouver le juste milieu en quantité de photos selon votre modèle. VisualSFM : Tout petit logiciel « Open Source ». Mais... pas si simple que Meshroom. Il fonctionne en 2 temps : En premier il réalise un « Plan Photo » où toutes les photos sont organisés pour reproduire un plan par point (chaque point est une photo). Ce Plan réalisé, va ensuite utilisé les informations de chaque photo pour reproduire un Plan 3D de l'objet en « Nuages de Points » qu'il faudra nettoyer et traités dans Meshlab. Avantage à VisualSFM, qui fonctionnera sans mal sur les plus petites configurations pour la compilation des photos et la réalisation d'un nuage de point. Les 2 plans (Plan Photo & Plan 3D) seront ensuite fusionné dans Meshlab... et après plusieurs heures de traitement manuel, vous obtiendrez un plan 3D prêt à imprimer. Cependant... j'ai échoué à utiliser VISUALSFM, pour la raison suivante : Message d'erreur. Le message d'erreur indique que le driver de ma puce graphique bloque la création du Plan 3D. Je n'ai pas trouvé la solution à ce problème pour l'instant. Je vais maintenant être franc et direct avec vous : Pour l'instant, j'en suis qu'à la phase d'apprentissage de ces logiciels. Cela demande beaucoup de temps, et une tonne d'information, processus et méthodes pour les utiliser... et je n'en ai pas fait le tour. Il m'est donc impossible de réaliser un tutoriel sur la marche à suivre en l'état de mes connaissances. Mais pour que vous voyez un peu le résultat au terme d'une semaine d'apprentissage... et de 10 heures de travail sur un modèle... voilà un modèle terminé (PS : je vous montre le modèle texturé pour vous donner une réelle idée) : C'est un modèle que je prévois de commercialiser sur Cults... donc forcément je ne partagerais pas ce modèle en "public" ici. Mais pour un premier essai... je le trouve franchement réussi... même si j'ai bien failli "cramer" mon pc pour y arriver. Mais je sais désormais où était mon erreur : Limiter le nombre de point ! 100 000 000 de points c'est trop ! Faut pas dépasser 1 000 000 de points (modèle ici à 1 000 000 de points). Je l'avoue... en raison du plateau de scan qui n'est pas plat... il a fallu que j'ampute légèrement les pieds de 3 mm, sinon j'avais la texture du plateau. Je dois encore peaufiner ce genre de finition à l'avenir. Ceci dit... en format STL... sans sa texture, il devient nettement moins joli...1 point

-

Bonjour à toutes et à tous, Une fois pour toutes, voici la bonne méthode pour renseigner les valeurs Steps_per_unit (nombre de pas moteur par mm parcourus) de votre firmware (logiciel d'interprétation de votre imprimante 3D). Cette méthode est applicable à toute CNC. INTRO : Peut-être vous a-t-on conseillé ou lirez-vous que la calibration des Steps_per_mm se fait à partir d'une valeur X que l'on affinera par la suite en mesurant une pièce de calibration, généralement un cube, puis en modifiant par une règle de trois ladite valeur. Vade retro satanas ! C'est le pire conseil que vous pourrez rencontrer. Il n'y a pas de valeur passe-partout à affiner. D'abord la valeur X ne sort pas d'un chapeau mais est bien d'un calcul à partir de certains composants mécaniques et électroniques. En clair, il y a mille raisons pour lesquelles cette valeur ne soit peut-être pas adaptée à votre machine. Ensuite, lesdits composants n'étant pas élastiques, la valeur calculée ne s'affine pas ! Jouer sur cette valeur calculée : 1/ est inutile ; 2/ déplace l'erreur ailleurs, notamment sur les perçages de vos futures pièces ; 3/ le supposé "ajustement" ne serait correct que pour le cube de calibration et non pour les pièces plus grandes ou plus petites. Évidemment, vous trouverez des membres d'influence aguerris qui prétendront qu'ils font ainsi depuis toujours et que ça se passe à merveille chez eux. Résistez à la tentation, car cela indique seulement qu'ils se satisfont du résultat pour leur usage (quand on fait uniquement des figurines par exemple, la précision n'a pas de vraie importance). Surtout si vous êtes débutant, n'ayant ni leur talent, ni leur aplomb, restez-en à la méthode ci-dessous qui marche forcément à tous les coups. Pour vous faciliter la tâche, il y a un glossaire à la fin 1 :: Pour une transmission directe à courroie : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / (pas_courroie * nombre_de_dents_de_la_poulie) exemple : (200 pas moteur * 16 micropas) / (courroie 2mm * poulie 16 dents) = 100 steps_per_mm 2 :: Pour une transmission directe à vis : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / pas_du_filetage exemple : (400 pas moteur * 32 micropas) / (pas de filetage 8mm) = 1600 steps_per_mm 3 :: Pour un extrudeur à entrainement direct (direct drive) : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / (diamètre_effectif_galet * pi) exemple : (200 pas moteur * 16 micropas) / (diamètre galet 12mm * 3.14159) = 85 steps_per_mm 3 :: Pour un extrudeur à réduction (geared) : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) * (Nb_dents_plateau / nb_dents_pignon) / (diamètre_effectif_galet * pi) exemple : (400 pas moteur * 32 micropas) * (48 dents plateau /16 dents pignon) / (diamètre galet 8mm * 3.14159) = 1528 steps_per_mm /!\ Pourquoi ajuster les steps_per_mm extrudeur uniquement ? Si les composants ne sont pas élastiques, pourquoi la valeur steps_per_mm extrudeur doit-elle être ajustée ? La réponse est simple. Si le diamètre effectif du galet d'entrainement peut être mesuré à l'aide d'un pied à coulisse, les dents du galet pénètrent dans le filament pour l'entrainer. Cela modifie le diamètre effectif du galet de deux fois la valeur de la pénétration des dents dans le filament, or ceci n'est pas mesurable. De plus, selon le type de filament ou la pression qui sera exercée dessus pour le forcer dans le galet, cette mesure peut varier. Voila pourquoi on passe par une étape d'ajustement. Il est important de comprendre que ceci ne s'applique qu'aux extrudeurs, bien entendu. Voici la méthode de calibration d'un extrudeur : On fait une marque sur le filament à 150mm de l'entrée de l'extrudeur On demande une extrusion de 100mm On mesure ce qui reste, et on fait une règle de 3 sur les Steps Per Unit de l'extrudeur pour connaitre la valeur approchante. ex. #define DEFAULT_AXIS_STEPS_PER_UNIT {3200/40,3200/40,3200/1.25,12800/22.9041} ... la valeur à changer est en rouge On modifie la valeur existante par la valeur calculée on recommence à l'étape 1 jusqu'à ce que 100mm demandé = 100mm extrudé. 4 :: GLOSSAIRE : Buse d'extrusion (ou Hotend) : composant dans lequel le filament est fondu Extrudeur (ou plutôt Feeder) : mécanisme qui sert à alimenter la buse d'extrusion en filament. Extrusion : action de fondre du filament Galet (ou Hobbed bolt) : roue dentée/crantée servant à entrainer le filament. Poulie : roue servant à entrainer et/ou guider une courroie. Driver : composant électronique servant à commander un moteur pas à pas. Micropas : procédé électronique organisé par le Driver pour décomposer les pas moteurs. Il en résulte un mouvement plus fluide. Moteur pas à pas : moteur électrique dont le mouvement rotatif est décomposé en pas. Selon l'angle de décomposition, la rotation sera décomposée en un certain nombre de pas. Nombre de dents : s'identifie sur une poulie ou un engrenage. Sert de base au calcul du rapport de transmission. Nombre de pas moteur : Selon l'angle de décomposition, ce nombre varie. Pour un moteur à 1.8° (le plus commun) : 360°/1.8°=200 pas moteur par révolution. 0.9°: 360°/0.9°=400 pas moteur par révolution. Pas de la vis ou pas du filetage (ou Screw Pitch) : distance d'un filet à l'autre sur une vis. Il correspond au déplacement effectué par l'écrou à chaque révolution de la vis. Pas de la courroie (ou Belt Pitch) : distance entre deux dents d'un système de courroie. Par exemple une courroie GT2 2mm a un pas de... 2m. Une T2.5 a un pas de 2.5mm. Attention de bien prendre en compte la valeur du pas, car sur une courroie GT2 de 6mm, les 6mm correspondent à la largeur de cette courroie, non à son pas. Il existe des courroies GT2 au pas de 3mm, mais communément les imprimantes 3D utilisent des courroies GT2 au pas de 2mm, ce qui est amplement suffisant. Un doute ? Mesurez ! Pi (ou π) = 3.141592653589793238462643383279502884197169399375105820974944592307816406286208998628034825342117067982148086513282306647093844 etc. Pignon : dans un système de démultiplication mécanique, le pignon est fixé sur l'axe du moteur, il est généralement plus petit, et entraine le plateau. Plus le pignon est petit par rapport au plateau, plus la démultiplication mécanique est grande. Plateau : dans un système de démultiplication mécanique, le plateau est fixé sur l'axe de transmission, il est généralement le plus grand et est entrainé par le pignon. Réduction (ou geared) : démultiplication mécanique, augmente la précision et le couple et simultanément diminue la vitesse. Règle de trois (ou produit en croix) : Méthode de calcul permettant d'ajuster proportionnellement une valeur. Steps_per_mm (ou Steps_per_unit) : nombre de pas moteur par mm parcourus le long d'un axe, le paramètre à changer se trouve dans le fichier configuration de votre firmware. sur Marlin : #define DEFAULT_AXIS_STEPS_PER_UNIT {AXIS_STEPS_PER_UNIT_X, AXIS_STEPS_PER_UNIT_Y, AXIS_STEPS_PER_UNIT_Z, AXIS_STEPS_PER_UNIT_E} sur Repetier (une ligne par axe) : #define XAXIS_STEPS_PER_MM (valeur) etc. sur Smoothieware : ;Steps per unit: M92 X80.00000 Y80.00000 Z1259.84253 et ;E Steps per mm: M92 E367.0000 Transmission directe (direct drive) : se dit d'un système d'entrainement lorsque celui-ci est monté directement sur l'axe du moteur. Vis : composant mécanique de transmission servant à déplacer un ensemble le long d'un axe. Il existe des vis métriques, trapézoïdales ou à bille. Voila, qu'on se le dise ! ++JM1 point

-

1 point

-

1 point

-

Depuis le temps, avec de l'huile de coude, ça aurait été coupé depuis longtemps je sors ->1 point

-

1 point

-

1 point

-

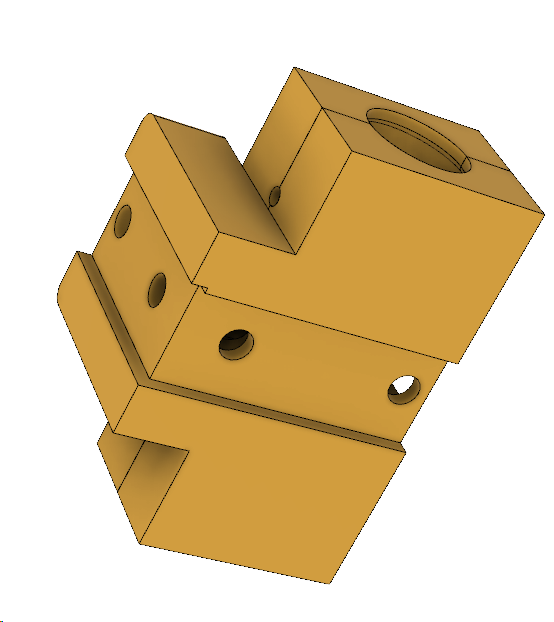

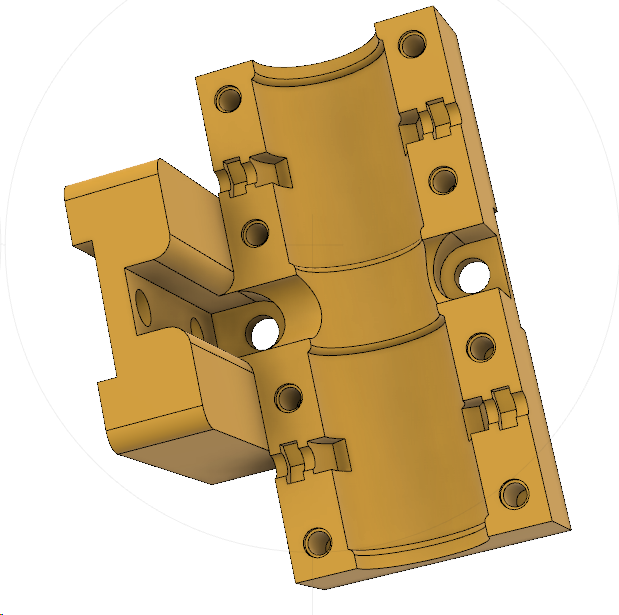

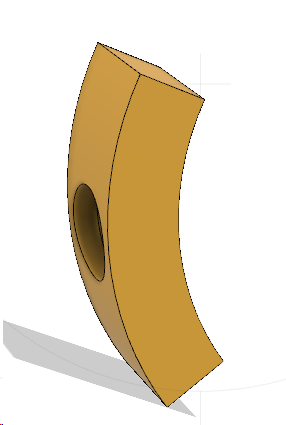

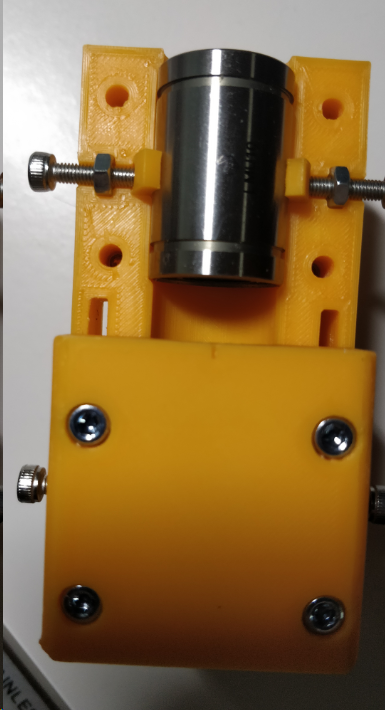

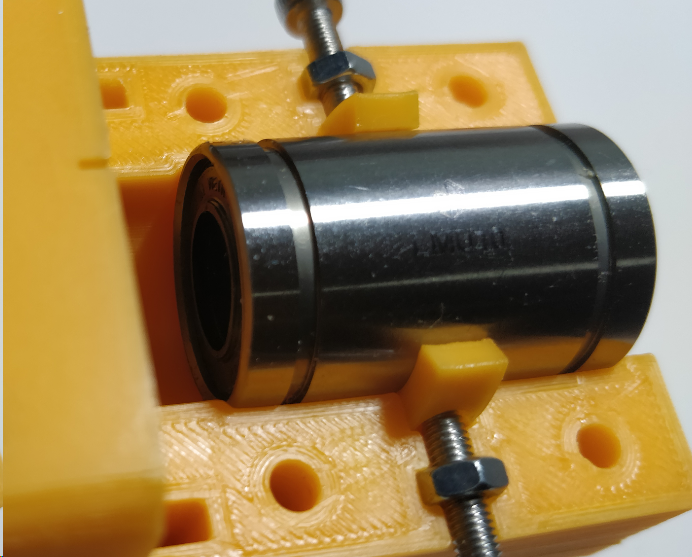

Bonsoir, Je suis aussi en cours d réalisation d'un deuxième hypercube en profilé aluminium de 40X40. Je redessine toutes les pièces en essayant de corriger , d’améliorer............... J'ai réussi a améliorer le glissement des LMUU 10 ou 12mm et les problèmes de parallélismes en laissant un petit jeu de quelques 10ème de mm dans les guides et en les bloquant par des cales + vis après montage complet. Pour le plateau j'ai donc commencé a dessiner les guides sur le même principe. Les guides devraient ressembler à ça en version finale Une photo de mon chariot Y sur le même principe. Voilà j'espère que je n'ai pas trop pollué ton post lion021 point

-

1 point

-

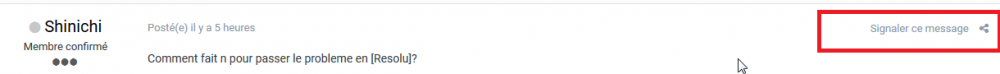

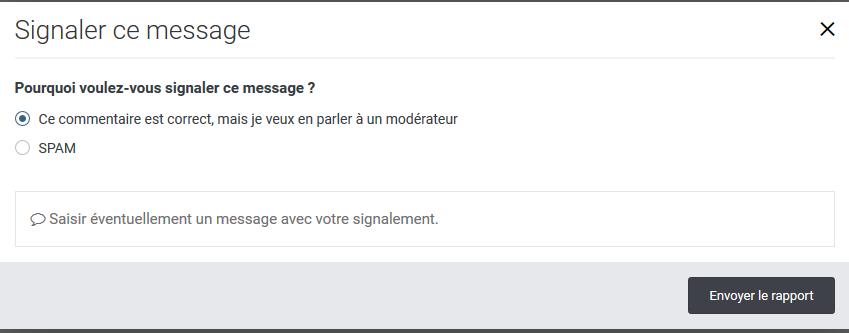

Plusieurs possibilités. Tu peux cliquer à droite du post sur "Signaler ce message" qui n'apparait que si ton pointeur est sur la première ligne du post (là où se trouve la date / heure de celui-ci): Puis tu complètes le formulaire en indiquant que tu souhaiterais que le topic passe en Résolu Ou plus rapide tu peux appeler / contacter un modérateur comme @pascal_lb ou @gisclace ou @Yo' ou ... qui pourront ajouter [Résolu] au titre de ton topic1 point

-

heu les gars c'est pas brève de comptoir ici…. il y a la rubrique blabla pour ça1 point

-

Hé ! Un "tube plein" c'est plus un tube, mais un cylindre. Et un "tube creux" c'est un pléonasme. Bon d'accord, je pine ailleurs.....1 point

-

Les deux mon capitaine (ça désoxyde les contacts électriques). Et ça peut s'utiliser sur du matériel en fonctionnement . Tout bon électronicien en possède au moins une bombe (je l'utilise régulièrement sur les connexions électriques de ma voiture et de ma moto). Tu peux les torsader, ça devrait y remédier en partie (les câbles ethernet (réseau) sont torsadés par paire par exemple).1 point

-

pied d'elephant a la base. Tu doit avoir un point dur sur ton Z ou quelque chose de collé sur tes roues. Si tu fait une piece plus haute, retrouves tu ce defaut ? si oui, distance d'environ 75 - 80 mm ?1 point

-

Alors je suis arrivé ici, j'a du apprendre des mots comme extrudeur, bondtech, wobbling et slicer... Mais si en plus il faut connaitre Harry Potter... Normal que je ne l'avais pas!!!1 point

-

@fredondem ils sont fait depuis un moment tu as les photos du montage ici Sur l origine, tu ne fais pas les 2 rondelles M8 x 12 ep 1 et les 2 entretoises supérieur de 14mm. Bien sur les supports supérieur gauche et droite sont remplacer également. Voila les fichiers palier a bille.zip1 point

-

1 point

-

Alors clairement en ce qui me concerne (et à mon avis la grande majorité) on se fou que l'axe soit horizontal pour de vrai, comme tu le dis l'essentiel est qu'il soit parallèle au plateau. Et à la structure de l'imprimante 3D. Comme le plateau peut se régler mais pas la structure, il me semble (c'est comme cela que j'ai réglé ma Tornado) que le plus important est que l'axe X donc soit bien parallèle à l'extrudé du portique comme à ceux de la base. L'intérêt (en tout cas dans mon expérience) c'est que mes hauteurs en Z sont parfaites (!!!). Comme déjà dit, même tolérances que sur X et Y, donc je suis satisfait. My 2 cents.1 point

-

Bonjour à tous !! Bonjour @Acidounet ! Merci à toi !! Non !! c'est un problème de bourrin/perso !! je l'ai un peut serré ! pas en vissant !!! mais en le prenant par cette extrémité et j'ai dû faire un faux mouvement et clac !! mais c'est très bien réparé avec de la cyano !! et je ne sais pas lequel j'ai fait roulement ou GT2 !! je ne sais pas le reconnaitre !!1 point

-

1 point

-

1 point

-

J'ai les rallonges... Et... Oui ! Parfois il y a des faux contact qui provoquent ce genre de dysfonctionnement. 2 solutions pour y remédier : Tu débranche, puis rebranche... jusqu'à que tout rentre dans l'ordre. Tu refait les branchements, avec des fiches "de meilleures qualités" J'ai acheté les fiches (je compte remplacer les fiches actuelles par "une seule fiche GX16" dans l'avenir)... mais je n'ai pas encore pris le courage et le temps de changer tout cela.1 point

-

J'ai déjà eu le problème de home avec la ralonge et cela venait de faux contact dans les prises . Debrancher puis rebrancher et c'était ok.1 point

-

Je ne suis pas encore assez doué pour cette 3D sur fusion 360, je vais tenter de m'y mettre à fond. En attendant j'ai compris le problème sur Sketchup, d'abord il me manquait une épaisseur et donc Cura me fermait mes objets, puis ensuite pour le simplifier es choses, j'avais créé un "mur" entier refermé avec ma couche extérieure, donc 3 épaisseurs au lieu de 2 et Cura était perdu aussi et refermait mes objets. Cura est très difficile je trouve ! lol Donc j'ai tout repris correctement et tout c'est bien passé dans Cura ! Ouf, merci à tous Au niveau de l'impression, ben... ça n'a pas été une grande réussite, sur les 6 pièces, 4 se sont imprimées correctement, 2 étaient coupées en 2 dans la hauteur, pas assez d'épaisseur donc. Une des 4 autres à rebiqué sur les extrémités car trop fine. J'ai imprimé tout ça sans support, peut-être une erreur... La bulle finale n'est pas très belle, probablement une mauvaise découpe à la base, j'ai voulu faire trop petit, avec des tranches trop fines. Certaines pièces ne s'accrochent pas aux autres, ne fait pas du Lego qui veut !! Peut-être en ABS ça aurait été mieux, je débute en print 3D en même temps... Bon au final et après d'autres essais, je laisse tomber le projet Lego pour le moment, j'y reviendrai plus tard ! Encore merci à tous ! Sortie d'impression Up : Down : Montée :1 point

-

et moi je dis que c'est celui qui fait la bouffe et qui coupe, en l'occurrence moi, qui a raison et si y en a un qui n'est pas content, il a qu' à faire le boulot à ma place (après la leçon des profs @fran6p et @rmlc460 c'est ma mienne à moi) Mais c'est bien vu1 point

-

Moi j'utilisais de l huile de coupe mais avec une scie circulaire, ça doit bien gicler. La blouse était de rigueur1 point

-

1 point

-

1 point

-

J'adore la coccinelle de "Gotlib", je vais de ce pas aller relire "Hamster jovial" puis j'enchaînerai sur les "Rubriques à brac" en faisant un petit détour par "Gay Luron" et si je les retrouve mes "Fluide glacial" .1 point

-

1 point

-

1 point

-

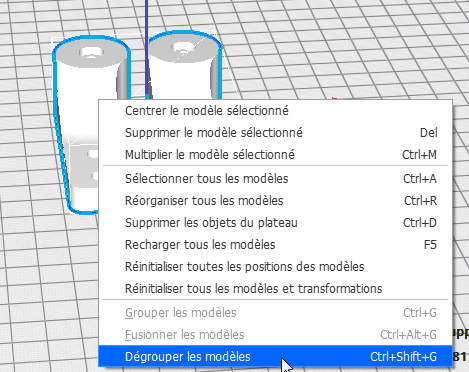

Dans la section "tutoriels" du forum, tu peux trouver ces deux tutos (un avec Meshmixer, l'autre avec Netfabb ) expliquant comment découper un fichier STL. Ça devrait te permettre de scinder le STL qui regroupe les deux pièces ensemble. Parfois, si celui qui a mis à disposition son fichier STL l'a prévu, un clic droit de la souris sur le modèle et sélection de l'option "Dégrouper les modèles" permet de séparer les pièces "groupées". Si après sélection, cette option reste en grisé, c'est que ce n'est pas possible . Au vu de tes photos, j'ai l’Impression (sans jeu de mots ) que le coin bas /gauche de ton plateau est moins bien réglé que le reste: les lignes ne sont pas fusionnées entre elles => pas suffisamment écrasé. Comme tu ne précises pas où tu résides (on peut l'ajouter dans son profil (sans être hyper précis, la ville suffit) ainsi que ton imprimante car comme le rappelle souvent @pascal_lb aux nouveaux inscrits, ça permet aux intervenants de pouvoir aider plus facilement ), comment quelqu'un "proche" de chez toi pourrait venir t'aider ?1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

Ce ne serait pas Tommy Desrochers... je suis aussi un fan de ses vidéos... Pas certain qu'il soit sur le forum... ou alors il se cache derrière un pseudo... Et très honnêtement, je préfèrais qu'il continu à faire des vidéos plutôt que d'être sur le forum. Perso... je fais en sorte que le papier soit "pincer" de telle façon qu'il ne bouge pas en tirant légèrement, mais qu'il bouge en tirant plus fort. Mais c'est à chacun de trouver le meilleur réglage... une méthode d'une personne n'est pas forcément valable pour tous. Comme je le dit : L'impression 3D, et plus particulièrement les réglages de ces dernières, ne sont pas une science exacte.1 point

-

1 point

-

1 point

-

Salut ! Je découvre seulement ton post sur Freelabster et ce sujet m'intéresse. Alors... euh... je l'avoue... je plaide coupable, j'ai une annonce sur leboncoin pour louer mes services en impressions 3D (Montage, Réglage, Impression 3D, Conception/modélisation).... et je me suis aussi inscrit sur Freelabster... ou plus exactement, je me suis inscrit il y a 48 heures. Alors... pour la première fois, lors de l'inscription, Freelabster, m'a demandé de... imprimer un modèle. Petite précision : je me suis inscrit en tant que "Argent", et il y a 3 niveau d'inscription : "Argent" - "Or" - "Platine". Ces niveaux équivaut à Débutant, Intermédiaire, Confirmé/expert. Je me suis dit : "En m'inscrivant en tant que Débutant, on ne me demandera jamais d'imprimer un truc... hyper compliqué." Et là... surprise surprise... pour finaliser son inscription, et obtenir la "certification" il faut montrer de quoi on est capable. J'ai rien contre cela bien au contraire. C'est le modèle à imprimer qui me pose... des problèmes. J'ai 90 heures, pour imprimer une figurine de 6cm de haut. Vous me direz : rien de bien compliqué nan ? Justement... SI ! De un... j'ai tenté une première fois d'imprimer leur modèle, ce petit robot : poly-silver-6cm.stl Et... au vue du modèle... il faut... des supports ! Le truc bien chiant à imprimer ! Moi je vous le dit : Trop de support sur un petit modèle, c'est le risque qu'il passe direct à la poubelle. Le comble de l'ironie... le robot... ou plutôt le modèle STL est bourré de "bug" et de "défauts" pour ne rien arranger. Donc à la première impression... c'est un échec... j'ai tellement de support sous les bras, sous et dans les mains, sous la tête, sous les bras, sous les jambes, sous les pieds... En tentant de retirer les supports... que s'est-il passer selon vous ? Le modèle a été cassé ! Je l'avais dit : Trop de support c'est prendre le risque qu'il passe à la poubelle. J'ai passé 8 heures à imprimer leur petit robot une première fois... et il part à la benne. Je décide donc de l'imprimer, en changeant légèrement la position et la présentation sur le plateau du modèle... pour réduire et limiter le nombre de support. J'arrive à l'imprimer... mais tout ses supports... a fait un peu dégueulasse sur cette zone du modèle. Les pieds notamment... ont été encore âbimés en retirant les supports. Pour y arriver j'ai réduit la vitesse d'impression (à 20mm/s par moment, surtout les bras et les mains), je suis passé en 0.1mm... tout cela pour passer 14 heures à l'imprimer. Je ne m'attendais pas à autant de difficultés et de temps passer pour un modèle de 6cm. Une fois le modèle réalisé... je suis censé faire une vidéo de ce dernier pour montrer le résultat. Bref... ils vont pas être déçu de la vidéo. Je vais en profiter pour montrer la totalité des impressions réalisés sur ces 12 derniers mois pour comparer leur modèle et mes réalisations. Si j'obtiens la certification, je serai indemniser de 5€ pour le matériaux utilisé. Encore heureux que je paie mes filaments 22€/kg... j'ai dépensé que 2€ pour les 2 modèles... a la condition que j'ai réussi ma certification, je serai indemnisé. Enfin bref... pour en revenir à Freelabster : Ne compter pas faire fortune avec OU vous faire un complément de revenu. Sur l'ensemble de la France... il n'y a que 2 clients qui ont passés commandes de pièces à imprimer... L'un des 2 demande de réaliser aussi la conception... et il faut imprimer 1 modèle, mais à oublier de donner des indications précises sur le modèles à réaliser (une poignée de porte de douche), aucune information sur la taille et autres informations essentielles. Le second, c'est de réaliser un "Cardan" de 6cm et 4cm de diamètre destiné pour une voiture de modélisme radiocommandée... mais n'a pas communiquée les informations et/ou de schéma. PS : Freelabster ne fait pas très sérieux comme site, j'explique : Sur le formulaire d'inscription, il est indiqué "ADDRESSE"... oui... "ADDRESSE"... avec 2 "D"... l'orthographe, c'est pas leur point fort, j'espère qu'ils seront plus fort en impressions 3D.1 point

-

On va dire que le budget vacances est passé dans le whisky et les imprimantes. Nan j'déconne. C'était à Tokyo, fin 2016, avant que les appartements de ce type ne deviennent in-louable pour cause de JO 2020. 28ème étage, vue du salon. Le soir au loin on peut voir le feu d'artifice de Disney Tokyo (pas sur la photo). Je savais déjà que je voulais une imprimante 3D pour Noël, mais je voulais en voir une tourner en vrai, je me suis dit à Tokyo c'est obligé d'en voir dans les magasins d'électronique. Ben finalement non, j'ai seulement vu 2 davinci à l'arrêt.1 point

-

Comme beaucoup (tout le monde ?) mon bed n’était pas droit, suite à ma préparation "avant achat" j'avais anticipé et acheté les fameux lot de 3 miroirs chez Ikea. Et je pense qu'il est important (en tout cas, au moins pour les débutants comme moi) de préciser qu'un petit traitement n'est pas superflu. En effet, mes premiers essais après installation du miroir brut ont provoqué des "décollements". Après recherche, un petit coup de ponçage avec du papier de verre 1000 à tout changé Donc micro tuto : Acheter les pack de 3 miroirs Ikea Les passer au papier de verre fin (perso j'ai pris du 1000) et évitez les mouvement circulaire pendant le ponçage, des mouvements rectilignes (dans les 4 sens : horizontal / Vertical / diagonal 1 et diagonal 2) sont, je pense, mieux. ne pas oublier de bien nettoyer le miroir à l'alcool pour retirer tout résidu de ponçage. voila c’était mon conseil à 2 francs 6€991 point

-

Rhaaa je vair revoir ces inserts des que j ai 5 minutes0 points

.png.ce4c4086fd073ea55151a0af85afc626.png)

.png.fe6888d7354f42e4d8651d548f2649d6.png)

.png.d2ea985d9083d0cf216855bd9d6a48d6.png)

.png.375506728f91fa0e89a1373d94d0e32a.png)

.png.4a03a69f3f1879df650c5d20c884839b.png)

.png.a074427e4037c29c2827cecab35a1117.png)

.thumb.png.9f78a4e4edc365f561443cd49329d197.png)

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)