Classement

Contenu populaire

Contenu avec la plus haute réputation dans 21/09/2019 Dans tous les contenus

-

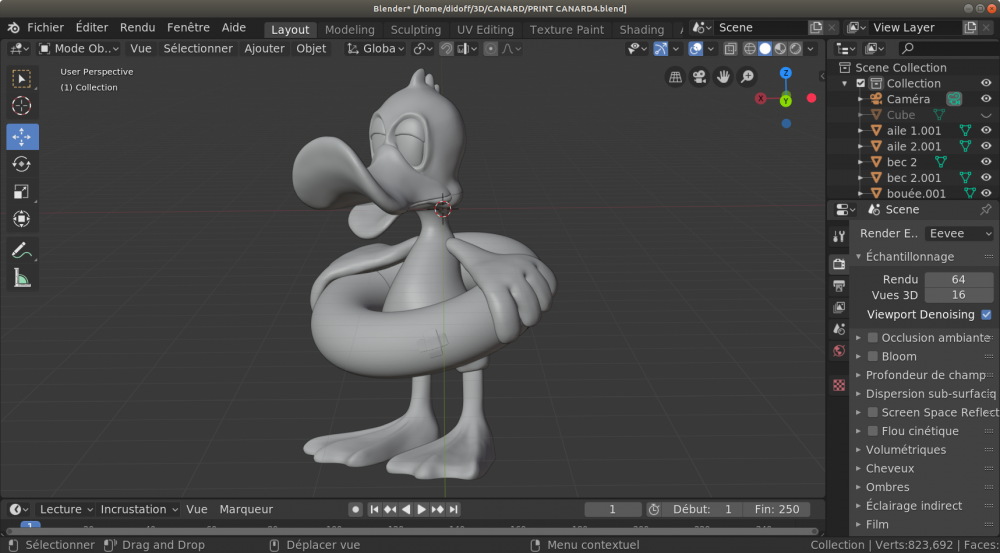

Bonjour à tous, Voici une nouvelles réalisation. Un canard modélisé avec Blender et Zbrush... Imprimé en neufs partie collées à la loctite, les jointures on été masquées avec de la Milliput. Après un peu de ponçage, de résine de rebouchage et de quelques couche d'apprêt j'ai peint la bête. Et voici le résultat : Le canard fait 23 cm de haut et a nécessité environ 25 heures d'impression en 0.2 Les fichiers STL pour l'impression sont disponibles sur Cults3D (mais ne sont pas gratuits).3 points

-

2 points

-

Hier j'ai testé la connexion multiple avec une SKR1.3 via GPIO et une MKS Gen v1.4 via USB et ça fonctionne!!!! Donc même avec une connexion sur les GPIO, ça reste possible avec quelques nuances: Toutes les cartes paramétrées dans le fichier config doivent être connectées sinon Klipper vous envoie balader au démarrage. C'est plutôt logique pour la plupart des utilisations mais moi j'explorais la possibilité de gérer le caisson depuis Klipper tout en me permettant de sortir l'imprimante et imprimer hors de l'armoire si je le désirais. En d'autre terme, branché ou non au caisson. Échec de ce coté là mais il y a plein d'autre façons de faire ce que je souhaite donc ce n'est pas bien grave. J'ai eu quelques soucis de reconnaissance du port serial. Seul /serial/ttyUSB0 répondait mais à chaque démarrage/reset/débranchement il est susceptible de changer, donc pas très pratique. Dans la doc klipper il est conseillé de pointer vers l'id du périphérique et c'est ce que je faisais avec succès avant de passer par les GPIO. Mais là, celui indiqué par la commande ad-hoc ne marchait pas. Il faut dire aussi qu'on désactive pas mal de choses pour la connexion par GPIO et en plus la skr est en baud 250000 et la MKS Gen v1.4 en 115200 histoire de cumuler un peu tout. Quoiqu'il en soit il est toujours possible de passer par le path au lieu de l'id (dev/serial/by-path) auquel cas il faudra toujours brancher la ou les cartes sur leur port respectif. Pas si contraignant en pratique puisqu'on est pas sensé les débrancher. Les utilisations sont multiples (liste non exhaustive): Gestion indépendante de moteurs Z, pour niveler par exemple. Google it! VORON 2.1gantry levelling Une carte en 24V pour les moteurs, une autre en 12V pour recycler une hotend 12V ou juste piloter des ventilateurs 12V. Pour cet usage on peut très bien reprendre sa vieille carte 8bit avec des drivers A4988 soudés et brancher tout sauf les moteurs dessus. Mettre plusieurs extrudeurs vers une ou plusieurs hotends. Façon MMU1 de Prusa par exemple. Il y a aussi un projet très inspiré du MMU2 en cours. Électronique de Prusa en moins. Du multitool. Pas encore vu avec Klipper mais c'est la voie royale pour le faire.2 points

-

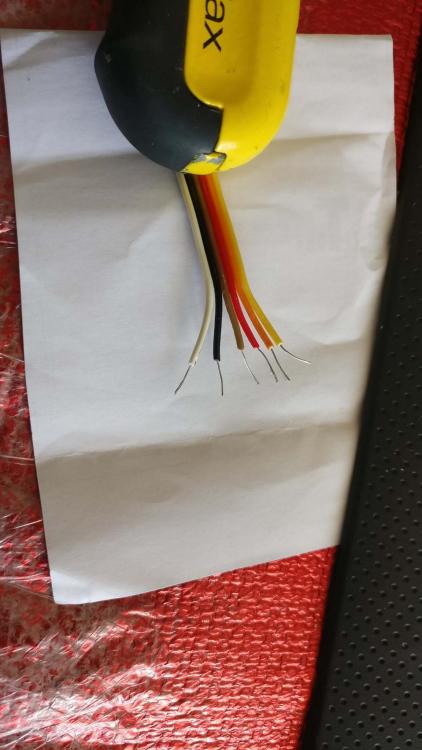

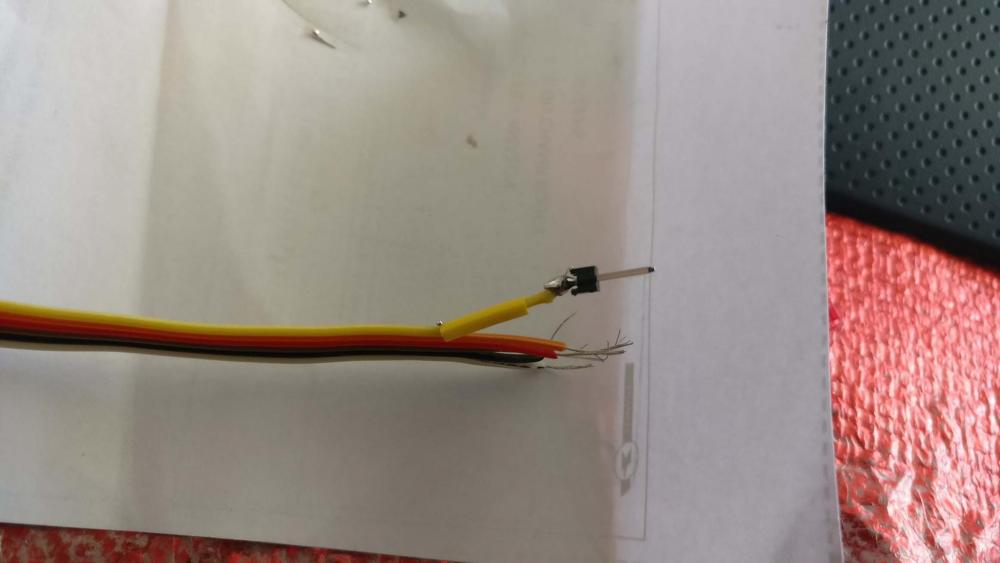

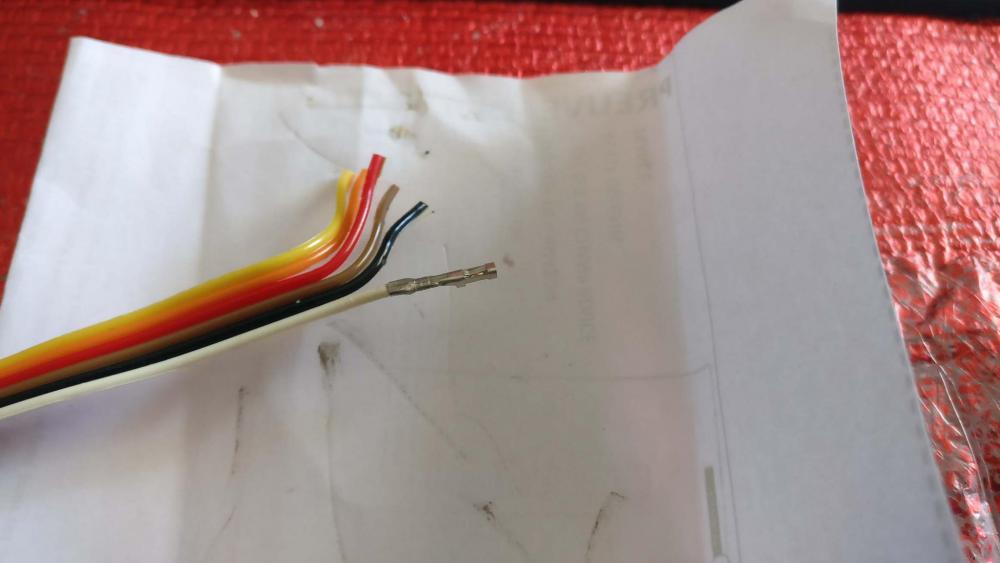

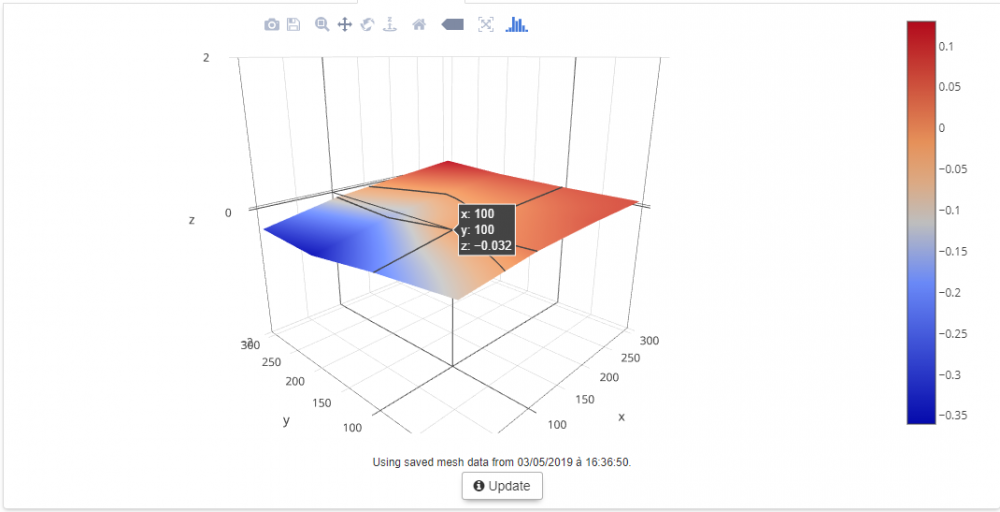

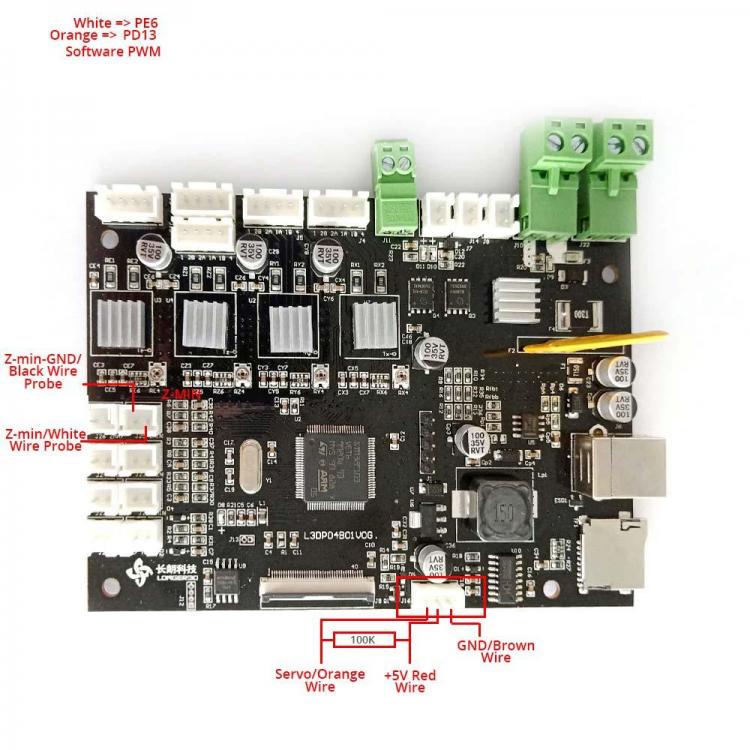

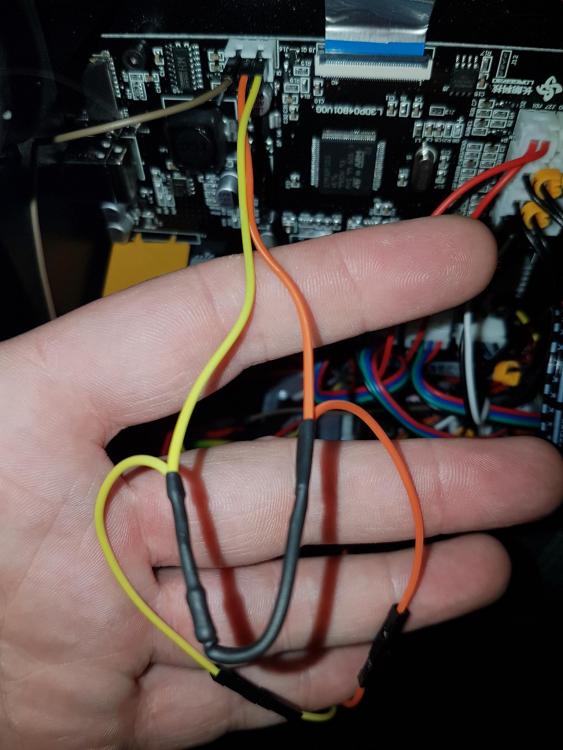

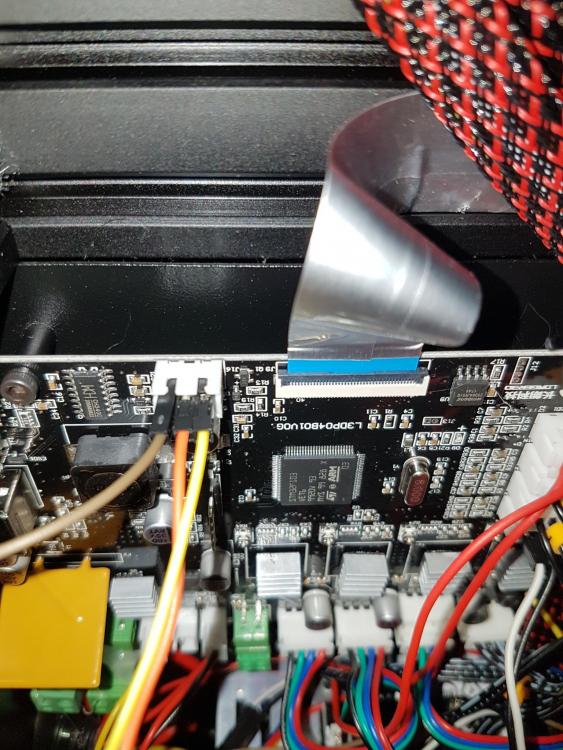

Tuto officiel pour installer un BLTouch ou un TouchMi sur Alfawise U20, U20Plus, U30, et Longuer3D équivalents ==================================================================== Mini tuto : Installation du TouchMi par @sensei73 ================================================================================ Installation du BL-Touch : Version 4.5 du 24/08/2019 (Update nouveau fichier .pins). De quoi ai-je besoin : Une carte-mère Alfawise orignale en version V0G. Que vous devrez identifier clairement. Mais si vous avez déjà flashé Marlin dessus, c'est que vous le savez ! Savoir déjà compiler et flasher Marlin sur une Alfawise. Avoir en mains, les dernières sources de Marlin pour Alfawise/Longuer3D. Un BL-Touch V3 original (ce tuto ne tiens pas compte des dysfonctionnements que vous pouvez rencontrer avec une copie) trouvable ici ou ici. Un peu de doc sur le BL-Touch (V3) Un Fang compatible (et oui sinon vous n'allez pas aller bien loin..). Il en existe déjà prêt à l'emploie pour ceux qui ont une hotend d'origine (MK8), une E3DV6, ou une AiO conçus par @deamoncrack et trouvables ici. Un fer à souder avec un peu d'étain. De la gaine thermorétractable. Une résistance de 1K ou 4.7k à 8.2k ohms de 1/4 de watt ou 1/2 watt pour "plus de sécurité". Inutile de prendre des résistances haute précision. Des fils types "dupont", d'une longueur raisonnable d'1,5m environ, trouvable ici. Il vous en faudra 5 sur la tresse uniquement. Vous pouvez prendre des versons avec les connecteurs duponts déjà montés dessus également. Pour ce qui suit, soit vous désirez faire votre propre rallonge de câbles, soit vous en achetez une directement. Si vous souhaitez faire la votre (version DIY), voici selon une méthode parmi d'autres, ce qu'il vous faut : Si vous souhaitez directement en acheter une, inutile de vous attarder sur cette partie du tuto. >>> On y va ! <<< Si vous avez choisi de faire votre rallonge DIY lire ce qui suit, sinon passez directement à la partie "Raccordements/connexions" : Si vous avez une carte-mère en version V0G : Si vous avez une carte-mère en version inférieur à V0G (V08, V07, V06 etc..) : Configuration Marlin 2-x Allez on passe enfin à la configuration ! Pour ne pas induire quiconque en erreur, je met ici uniquement les lignes de configurations qui nous intéressent. Si vous avez une AlfaWise U20, ET le fang E3DV6 de @deamoncrack, dans votre Configuration.h, il vous faudra modifier les lignes suivantes comme ceci : Il est fortement recommandé de passer la variable #define GRID_MAX_POINTS_X à 5 minimum. En effet, une valeur inférieur peut entraîner des erreurs de prise en compte des données par G29, ou créer des "trous de précision" dans la matrice générée après un G29. Si vous avez une AlfaWise U30, ET le fang E3DV6 de @deamoncrack, dans votre Configuration.h, il vous faudra modifier les lignes suivantes comme ceci : Si vous avez une AlfaWise U20Plus, ET le fang E3DV6 de @deamoncrack, dans votre Configuration.h, il vous faudra modifier les lignes suivantes comme ceci : En effet, il est impossible de donner une configuration générique pour votre BL-Touch, étant donné que les données de positionnements/décalages changeront selon le fang/support utilisé ainsi que la taille de votre plateau. Il vous faudra personnaliser ces données selon le fang/support utilisé. On passe à la configuration du fichier \pins\stm32\pins_LONGER3D_LK.h Si vous avez une carte-mère V0G, modèle de machine U20, U20+, U30 : Si vous avez une carte-mère de version inférieur à V0G, (V08, V07, V06 etc..) modèle de machine U20, U20+, U30 : Et on compile Marlin ! Tests Avant toute utilisation du BL-Touch sur votre machine, il vous faudra d'abord faire un home complet XYZ. Vous pouvez ensuite effectuer un G29, en prenant soin de positionner votre tête au centre du plateau au préalable. En cas de problème pour vérifier les offsets, cela vous évitera d’abîmer votre matériel. Il vous faudra également définir vous même le Z_OFFSET ( et non pas le ZPROBE_OFFSET). Voir mini tuto. Nous ne détaillerons pas ici l'utilisation du BL-Touch et sa configuration. Internet regorge déjà d'informations ! GCode de démarrage : Mini tuto Z-Offset pour BL-Touch ENJOY ! Cliquez sur le petit bouton merci, ça fera du bien à tous les participants !1 point

-

Bonjour à tous, Creality continue de se mettre en conformité avec la licence Open Source de Marlin. La majorité de leurs modèles sont concernés. Le seul absent pour le moment est la CR X. L'adresse pour récupérer ceux-ci se trouve là. Faites chauffer Arduino et bonnes compilations.1 point

-

Bonjour à toutes et à tous, Une fois pour toutes, voici la bonne méthode pour renseigner les valeurs Steps_per_unit (nombre de pas moteur par mm parcourus) de votre firmware (logiciel d'interprétation de votre imprimante 3D). Cette méthode est applicable à toute CNC. INTRO : Peut-être vous a-t-on conseillé ou lirez-vous que la calibration des Steps_per_mm se fait à partir d'une valeur X que l'on affinera par la suite en mesurant une pièce de calibration, généralement un cube, puis en modifiant par une règle de trois ladite valeur. Vade retro satanas ! C'est le pire conseil que vous pourrez rencontrer. Il n'y a pas de valeur passe-partout à affiner. D'abord la valeur X ne sort pas d'un chapeau mais est bien d'un calcul à partir de certains composants mécaniques et électroniques. En clair, il y a mille raisons pour lesquelles cette valeur ne soit peut-être pas adaptée à votre machine. Ensuite, lesdits composants n'étant pas élastiques, la valeur calculée ne s'affine pas ! Jouer sur cette valeur calculée : 1/ est inutile ; 2/ déplace l'erreur ailleurs, notamment sur les perçages de vos futures pièces ; 3/ le supposé "ajustement" ne serait correct que pour le cube de calibration et non pour les pièces plus grandes ou plus petites. Évidemment, vous trouverez des membres d'influence aguerris qui prétendront qu'ils font ainsi depuis toujours et que ça se passe à merveille chez eux. Résistez à la tentation, car cela indique seulement qu'ils se satisfont du résultat pour leur usage (quand on fait uniquement des figurines par exemple, la précision n'a pas de vraie importance). Surtout si vous êtes débutant, n'ayant ni leur talent, ni leur aplomb, restez-en à la méthode ci-dessous qui marche forcément à tous les coups. Pour vous faciliter la tâche, il y a un glossaire à la fin 1 :: Pour une transmission directe à courroie : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / (pas_courroie * nombre_de_dents_de_la_poulie) exemple : (200 pas moteur * 16 micropas) / (courroie 2mm * poulie 16 dents) = 100 steps_per_mm 2 :: Pour une transmission directe à vis : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / pas_du_filetage exemple : (400 pas moteur * 32 micropas) / (pas de filetage 8mm) = 1600 steps_per_mm 3 :: Pour un extrudeur à entrainement direct (direct drive) : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / (diamètre_effectif_galet * pi) exemple : (200 pas moteur * 16 micropas) / (diamètre galet 12mm * 3.14159) = 85 steps_per_mm 3 :: Pour un extrudeur à réduction (geared) : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) * (Nb_dents_plateau / nb_dents_pignon) / (diamètre_effectif_galet * pi) exemple : (400 pas moteur * 32 micropas) * (48 dents plateau /16 dents pignon) / (diamètre galet 8mm * 3.14159) = 1528 steps_per_mm /!\ Pourquoi ajuster les steps_per_mm extrudeur uniquement ? Si les composants ne sont pas élastiques, pourquoi la valeur steps_per_mm extrudeur doit-elle être ajustée ? La réponse est simple. Si le diamètre effectif du galet d'entrainement peut être mesuré à l'aide d'un pied à coulisse, les dents du galet pénètrent dans le filament pour l'entrainer. Cela modifie le diamètre effectif du galet de deux fois la valeur de la pénétration des dents dans le filament, or ceci n'est pas mesurable. De plus, selon le type de filament ou la pression qui sera exercée dessus pour le forcer dans le galet, cette mesure peut varier. Voila pourquoi on passe par une étape d'ajustement. Il est important de comprendre que ceci ne s'applique qu'aux extrudeurs, bien entendu. Voici la méthode de calibration d'un extrudeur : On fait une marque sur le filament à 150mm de l'entrée de l'extrudeur On demande une extrusion de 100mm On mesure ce qui reste, et on fait une règle de 3 sur les Steps Per Unit de l'extrudeur pour connaitre la valeur approchante. ex. #define DEFAULT_AXIS_STEPS_PER_UNIT {3200/40,3200/40,3200/1.25,12800/22.9041} ... la valeur à changer est en rouge On modifie la valeur existante par la valeur calculée on recommence à l'étape 1 jusqu'à ce que 100mm demandé = 100mm extrudé. 4 :: GLOSSAIRE : Buse d'extrusion (ou Hotend) : composant dans lequel le filament est fondu Extrudeur (ou plutôt Feeder) : mécanisme qui sert à alimenter la buse d'extrusion en filament. Extrusion : action de fondre du filament Galet (ou Hobbed bolt) : roue dentée/crantée servant à entrainer le filament. Poulie : roue servant à entrainer et/ou guider une courroie. Driver : composant électronique servant à commander un moteur pas à pas. Micropas : procédé électronique organisé par le Driver pour décomposer les pas moteurs. Il en résulte un mouvement plus fluide. Moteur pas à pas : moteur électrique dont le mouvement rotatif est décomposé en pas. Selon l'angle de décomposition, la rotation sera décomposée en un certain nombre de pas. Nombre de dents : s'identifie sur une poulie ou un engrenage. Sert de base au calcul du rapport de transmission. Nombre de pas moteur : Selon l'angle de décomposition, ce nombre varie. Pour un moteur à 1.8° (le plus commun) : 360°/1.8°=200 pas moteur par révolution. 0.9°: 360°/0.9°=400 pas moteur par révolution. Pas de la vis ou pas du filetage (ou Screw Pitch) : distance d'un filet à l'autre sur une vis. Il correspond au déplacement effectué par l'écrou à chaque révolution de la vis. Pas de la courroie (ou Belt Pitch) : distance entre deux dents d'un système de courroie. Par exemple une courroie GT2 2mm a un pas de... 2m. Une T2.5 a un pas de 2.5mm. Attention de bien prendre en compte la valeur du pas, car sur une courroie GT2 de 6mm, les 6mm correspondent à la largeur de cette courroie, non à son pas. Il existe des courroies GT2 au pas de 3mm, mais communément les imprimantes 3D utilisent des courroies GT2 au pas de 2mm, ce qui est amplement suffisant. Un doute ? Mesurez ! Pi (ou π) = 3.141592653589793238462643383279502884197169399375105820974944592307816406286208998628034825342117067982148086513282306647093844 etc. Pignon : dans un système de démultiplication mécanique, le pignon est fixé sur l'axe du moteur, il est généralement plus petit, et entraine le plateau. Plus le pignon est petit par rapport au plateau, plus la démultiplication mécanique est grande. Plateau : dans un système de démultiplication mécanique, le plateau est fixé sur l'axe de transmission, il est généralement le plus grand et est entrainé par le pignon. Réduction (ou geared) : démultiplication mécanique, augmente la précision et le couple et simultanément diminue la vitesse. Règle de trois (ou produit en croix) : Méthode de calcul permettant d'ajuster proportionnellement une valeur. Steps_per_mm (ou Steps_per_unit) : nombre de pas moteur par mm parcourus le long d'un axe, le paramètre à changer se trouve dans le fichier configuration de votre firmware. sur Marlin : #define DEFAULT_AXIS_STEPS_PER_UNIT {AXIS_STEPS_PER_UNIT_X, AXIS_STEPS_PER_UNIT_Y, AXIS_STEPS_PER_UNIT_Z, AXIS_STEPS_PER_UNIT_E} sur Repetier (une ligne par axe) : #define XAXIS_STEPS_PER_MM (valeur) etc. sur Smoothieware : ;Steps per unit: M92 X80.00000 Y80.00000 Z1259.84253 et ;E Steps per mm: M92 E367.0000 Transmission directe (direct drive) : se dit d'un système d'entrainement lorsque celui-ci est monté directement sur l'axe du moteur. Vis : composant mécanique de transmission servant à déplacer un ensemble le long d'un axe. Il existe des vis métriques, trapézoïdales ou à bille. Voila, qu'on se le dise ! ++JM1 point

-

1 point

-

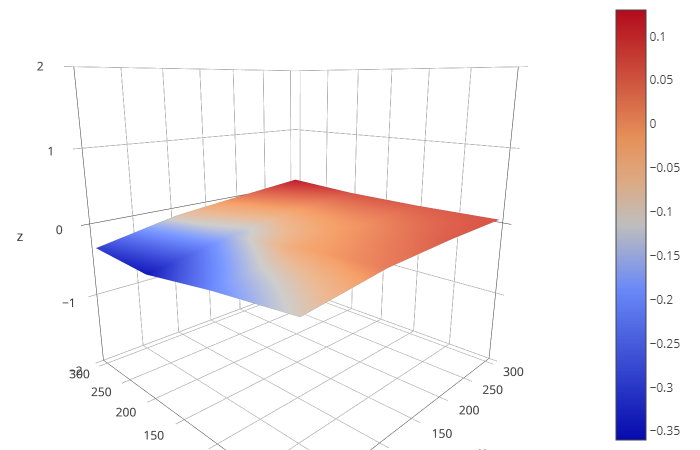

Bonjour, Alors voici le test de la méthode que je propose D'abord une précision, j'ai fait de la maintenance sur mon imprimante et refait les régalges. Le live Z a changé (le nouveau est en rouge, l'ancien en bleu) : Je rappelle que ce sont des pièces "recto/verso", voici l'autre côté : Ensuite, donc, trois impressions - à gauche la pièce "normale" - au centre la pièce avec un offset de 0.100 mm sur la première couche : - à droite la pièce avec un offset de 0.200 mm sur la première couche : Bref ça fonctionne, voilà comment concilier respect du motif avec écrasement de la première couche A bientôt1 point

-

1 point

-

@Duncan4031 Tu as aussi la possibilité de brancher ton imprimante sur un onduleur. Par contre suivant sa puissance, il tiendra plus ou moins longtemps sur sa batterie. Ma CR10 est branchée sur un onduleur 650VA, les coupures sont rares par chez moi...1 point

-

1 point

-

Dernier update suite à mes nouveaux tests : - J'ai retiré le damper de mon moteur d'extrudeur. C’était peut être bête d'en avoir monté un mais jusqu'à mon passage à Marlin, celui-ci ne me posait pas problème. -> Résultat une large diminution des claquages. - Les températures de mon moteur d'extruder : 23.6° au repos, 28.7° au bout de 10min d'impression, 31.4 au bout de 30min; 35.7° au bout de 40min (début des claquements). - Ici une vidéo de ces fameux claquements (vitesse normal, puis au ralenti) : Je vais tenter de resserrer un petit peu mon ressort d'extrudeur en y plaçant une rondelle.1 point

-

Beau travail, moi j'utilise du vernis en bombe satiné, je trouve que c'est plus jolie. Je viens d'investir dans un aérographe car c'est plus précis que la bombe.1 point

-

Bonjour, tu imprimes à partir de la carte SD ou par le port USB avec ton PC ? Si tu utilises la carte SD, c'est celle fournie avec l'imprimante ou une autre ? Dans les 2 cas, essaye avec une carte SD de qualité comme Sandisk ou autre.1 point

-

Pas grand chose de neuf, ce weekend je devrais avoir un peu de temps pour m'occuper du cablage et peut etre commencer à filmer les tutos de construction . En attendant voila deux courtes vidéos qui montrent les applications crées pour controler la tourrelle . appli PC : Appli Android :1 point

-

Bonjour tukutt. J'ai pris cette référence pour le BMG: https://www.3djake.com/bondtech/extruder-bmg-right Et ne pas oublier l'adaptateur: https://www.3djake.com/bondtech/feeder-adapter-direct-bowden1 point

-

Bonne remarque... Généralement le mécanicien raisonne en mm, le menuisier ou le charpentier en cm, le physicien en m, l'astronome en UA, en AL ou en parsec et le britannique est incohérent. Je me situe chez les mécaniciens. Et thanks God I'm not british. Je ne compte effectivement pas réaliser ma charpente sur une Ender 3, du moins pas dans l'immédiat Quant à l'utiliser pour faire des réalisations de génie civil ou des structures, intergalactiques, je vais attendre une baisse de prix du PLA Je vais donc opter pour les mm dans un premier temps1 point

-

@fran6p Zut, j'ai loupé le 1000 ! Grrr, suis à 1003, ce matin tu étais encore à 996 !1 point

-

Salut papy bienvenue ici ! Tu verras ici il y a plein de bout en train tu ne devrais pas être trop dépaysé...(oui je sais...elle était facile celle là ^^)1 point

-

Bon travail... Pour le vernis évite la bombe et prend un vernis mat ou satiné. Moi j'ai remplacé le vernis par du lait de cire dilué à l'eau appliqué au pinceau ou par trempage de la pièce. Suivant la dilution et le nombre de couches appliquées on va du satiné au très brillant. Et pour les premières couches de vernis avant l'apprêt tu peux utiliser une résine de rebouchage, la Polyprint 3D, qui donne de bons résultats.1 point

-

En gros, l'intention du créateur était d'affiner les paramètres des imprimantes Creality pour faciliter / améliorer les impressions. Donc même avec ces "améliorations", tu restes toujours le seul à avoir le dernier mot sur ton logiciel. Tu peux ajouter / modifier des paramètres (par exemple, réactiver la prise en compte du "jerk", repasser la largeur d'une couche au diamètre de ta buse (et non appliquer la valeur par défaut du créateur du "mod" : 110% du diamètre, et d'autres possibilités). C'est l'inconvénient que quelques utilisateurs ont rencontrés et pour lesquels certains se sont plaints sur le forum Ultimaker. Tu peux participer à une discussion sur la manière d'améliorer ce "creawsome mod" sur le gitub de Cura : >>> ici <<< (en anglais évidemment ). Pour ma part, j'ai fait quelques modifications de mes paramètres car certains choix me conviennent mieux (ce sont mes préférences, pas forcément celles d'autres utilisateurs ) : - préférence de jointure d'angles: masquage intelligent - températures d'extrusion et plateau (dépend du filament utilisé), - distance de rétraction (trop faible sur ma CR10), - volume supplémentaire à l'amorçage (de 0 à 0,064 mm3), - vitesse d'impression de 70 mm/s (car ma CR10 imprime correctement à cette vitesse), déplacements 180mm/s, parois 40 mm/s, - vitesse ventilateur 70% (mon 5015 avec Petsfang souffle fort), - ... Par contre, je rencontre parfois des problèmes avec les supports (soit incomplets, soit non générés là où ils devraient; c'est un bug qui devrait normalement être corrigé dans une prochaine version de Cura). Essaie dans un premier temps avec les paramètres par défaut. Ensuite modifie (pas trop à la fois) et compare les mêmes pièces imprimées (après nouveau tranchage pour prendre en compte les nouvelles valeurs). L'important est de bien connaître sa machine et ce dont elle est capable. Par défaut, nos imprimantes sont capables de sortir de belles pièces sans trop se prendre la tête avec les réglages (même ceux par défaut). mais ce n'est que mon avis que d'autres ont évidemment le droit de ne pas partager.1 point

-

Cela dépend de nombreux paramètres: - L'axe de ton cylindre est vertical, horizontal ou incliné à combien de degrés. - La qualité de la matière utilisée - l'environnement de l'imprimante (dans une caisse thermiquement régulée ou à l'air libre - Tes paramètres d'extrusion - l'épaisseur de ton cylindre La précision avec une matière qui a un retrait c'est compliqué et tous les paramètres énoncés influencent ton résultat. La question qui me parait plus judicieuse est: Quel niveau de répétabilité peut-on obtenir après réglages et essais pour obtenir un bon résultat.1 point

-

Réponse qui vaut ce qu'elle vaut : si la machine tourne sous GRBL, il peut installer CNCJS, c'est en French, assez facile à apprendre et ça fait le job. Ça marche sous Windaube et sous Linux. Édit : je viens de lire en diagonale le contenu du kit, apparemment ça marche avec un Arduino et un CNC Shield, comme mamienne et celle de @Locouarn, donc ton kopin, on devrait pouvoir l'aider sans trop de prise de tete.1 point

-

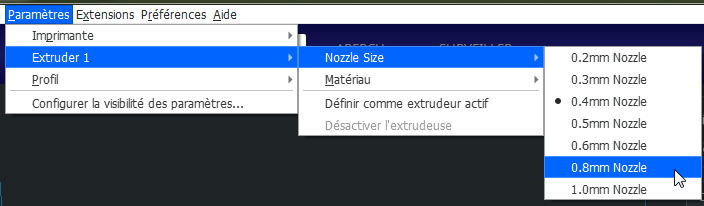

@juanpa En théorie les deux manipulations devraient mener au même résultat (même si l'on sait tous que théorie et pratique sont rarement la même chose). Je viens de tester: - via ce que j'avais proposé, le choix n'est pas pris en compte : ça ne fonctionne pas - via ta proposition, le changement de diamètre me demande si je veux avoir un nouveau profil avec ce diamètre : ça fonctionne AMHA, c'est ce qu'on appelle un bug . @volavoile, ce n'est donc pas un PBCK (PECC en français) .1 point

-

Ce système d'ouvrir une cagnotte pour tout et m'importe quoi m'énerve au plus haut point, tu veux de l'argent pour t'acheter des imprimantes, tu te sort les doigts du c.. et tu bosse pour te les acheter mais tu viens pas demander l'aumône pour que d'autre te les paye pour que tu puisse te faire un petit business.... Et comme Janpolanton le souligne, je vais aussi ouvrir une cagnotte...j'en ai marre d'aller bosser, il me faut un petit pécule pour prendre ma retraite anticipé... si vous avez des € en trop...1 point

-

Ultime conseil : Vu ton jeune âge, tu peux aussi en commander une au Père Noël (c'est dans 3 mois), ce sera plus sûr que de faire la manche... PS : J'ai vu une belle propriété dans le Périgord cet été mais il me manque 400 k€ pour me l'offrir alors moi aussi je vais ouvrir une cagnotte et chercher de généreux pigeons donateurs. A vot' bon cœur m'sieurs dames...1 point

-

1 point

-

Ah ça n'a rien à voir avec l'école en fait ? C'est juste pour ton petit business ?1 point

-

Bonjour, Tu as tant de demandes que tu ne puisses pas les faire avec ton imprimante? En imprimant sur une semaine, tu peux déjà fournir quelques clients il me semble. Et je présume que chacune de ces impressions ne nécessite pas plusieurs jours de print. En quinze jours, ton affaire serait pliée.1 point

-

1 point

-

Bonjour, On pourrait avoir des photos voire vidéos ?1 point

-

1 point

-

Personnellement je n utilise pas de scanner. Je me sers de mon appareil photo avec meshroom ou 3d zephir aerial1 point

-

0 points

.thumb.jpg.d04c46d9577f42df7b7c00fd17665c63.jpg)

.thumb.jpg.da6359945ef315d1a3b07d5662c8fff1.jpg)