Classement

Contenu populaire

Contenu avec la plus haute réputation dans 27/01/2020 Dans tous les contenus

-

Je vous en ai parlé dans un autre sujet. Le voici en vidéo. Désolé, il y a des reflets mais ils ne se voient pas à l'oeil. Tout l'affichage est aléatoire (durée des séquences, intervals ...). Il est prévu une horloge interne pour qu'il affiche l'heure. Comme il est connecté au wifi, il affichera également la météo. Pour l'instant il comporte deux thèmes : anciens jeux 8 bits et Noël. J'en ai d'autres qui attendent (halloween, paques ...).3 points

-

3 points

-

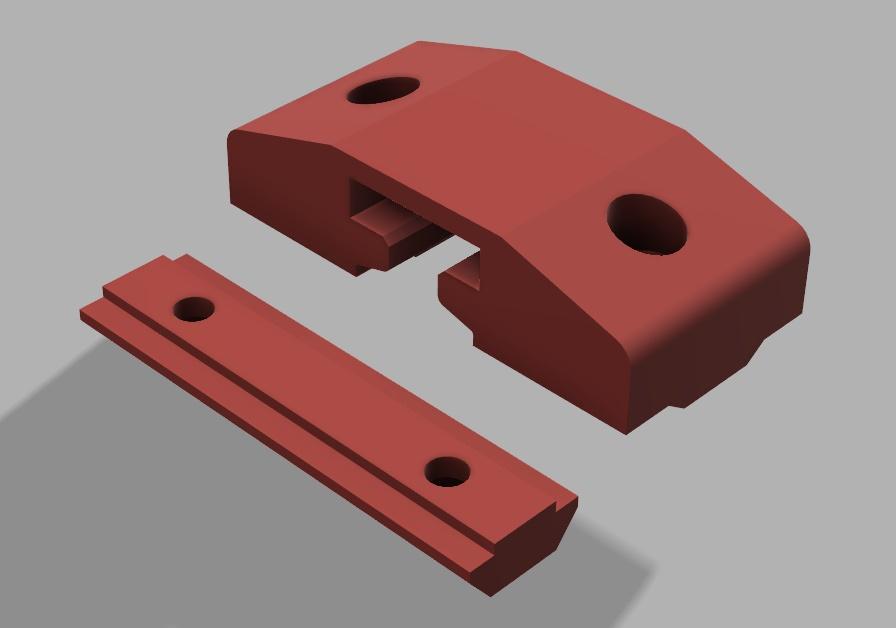

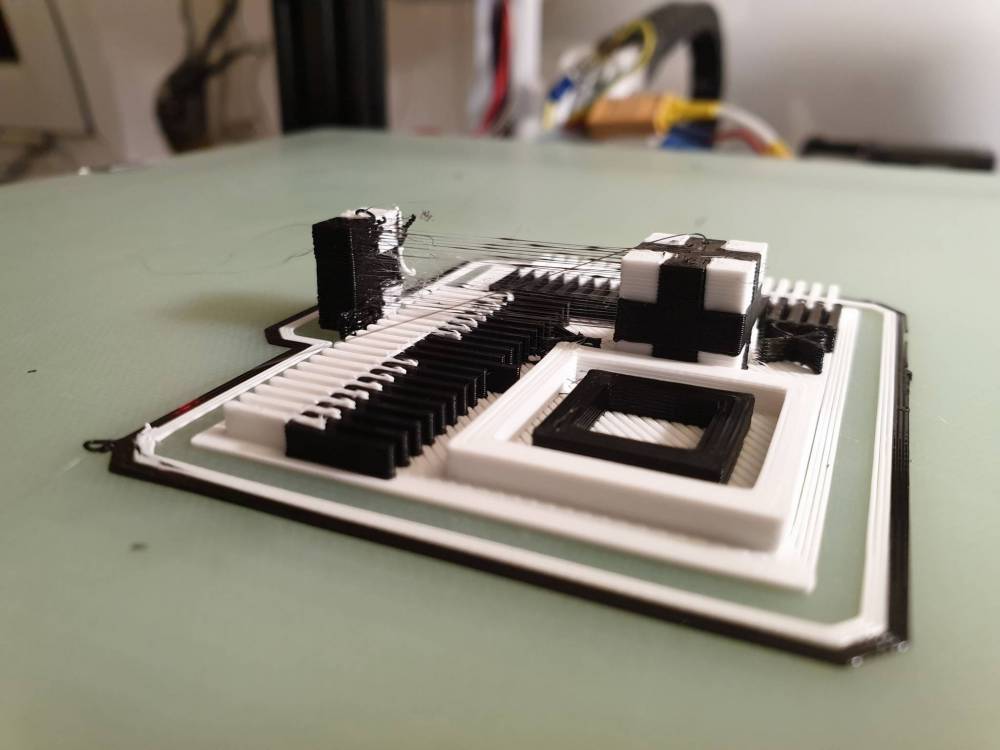

bonjour, je suis entrain de tester la version alpha 2.2 de prusaslicer, grande amélioration, la purge ne se fait que s'il y a un changement de filament; je pense donc que l'on utilise la même quantité de filament qu'avec un bassin de purge Dans l'impression sur la photo la pièce mesure 7.7cm et la tour de purge 5.2cm. Faire attention au placement des pièces pour éviter les collisions quand la tête descend sur la tour de purge; à la sortie de la tour l'extrudeur me fait un aller et retour de rétraction, c'est ce qui explique les merdouilles à coté de la tour, mais c'est une version alpha. Qu'en pensez vous? PLA Mex3d, buse 205, lit froid, vitesse 50mm/s.2 points

-

2 points

-

2 points

-

toutes les vis en acier ou en inox conviennent Concernant la ouate, Caroline Loeb est née en 55 (eh oui ça commence à piquer)2 points

-

Fais gââââffe, le @slayer-frc'est pas un garçon facile.....2 points

-

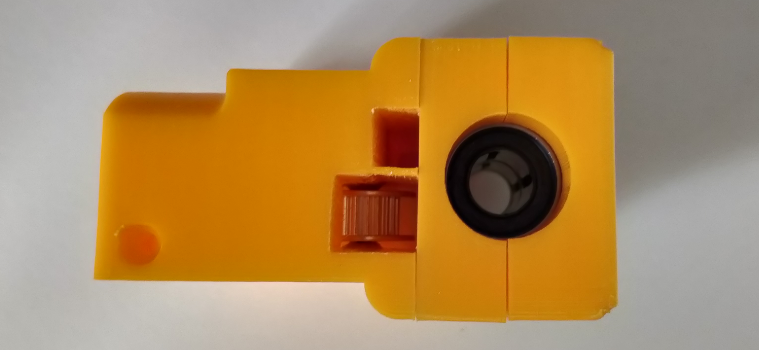

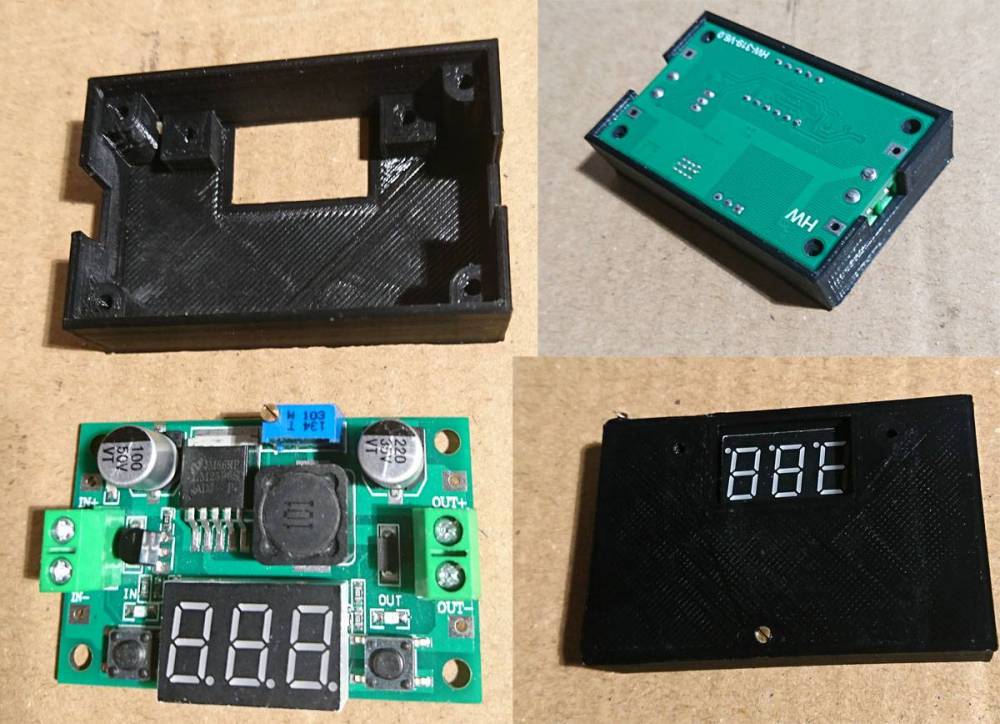

Oula, vous me faites peur les gars ! C'est trop d'honneur. Laissez-moi un peu de temps, j'ai une modification à faire sur les .stl pour avoir une meilleure fermeture par vis à l'arrière. J'essaierai de m'y mettre ce soir. Dans la foulée je vous ferai la liste du matériel avec les liens pour commander. Dans un second temps j'essaierai de regrouper les infos pour la programmation du nodeMCU.2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

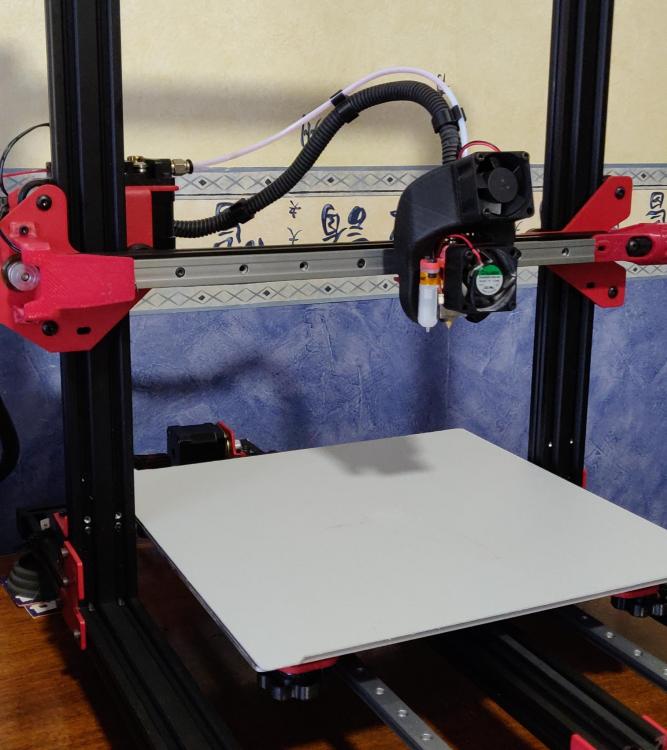

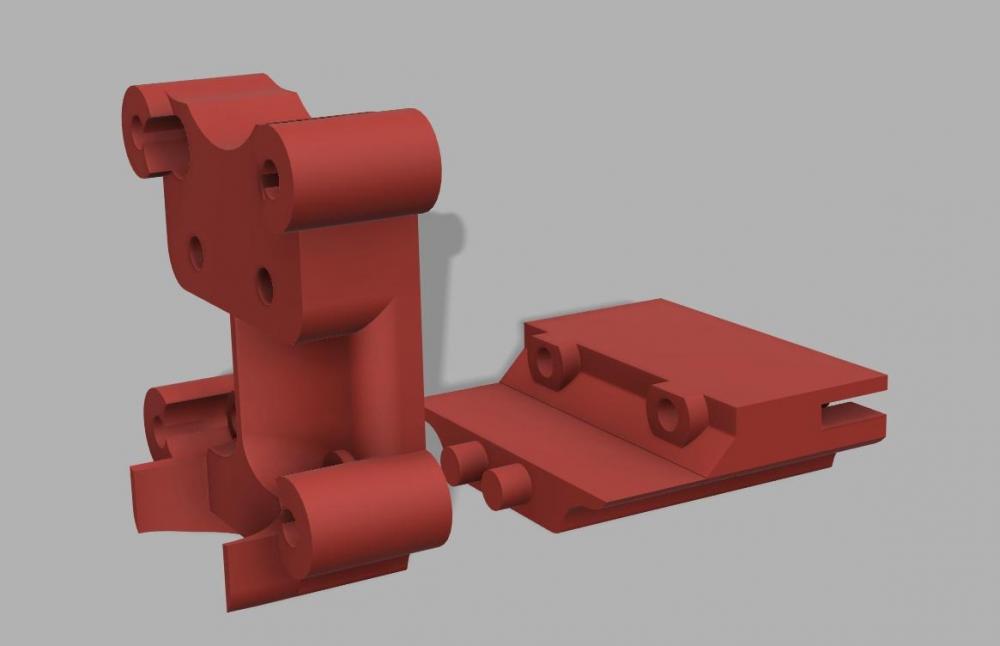

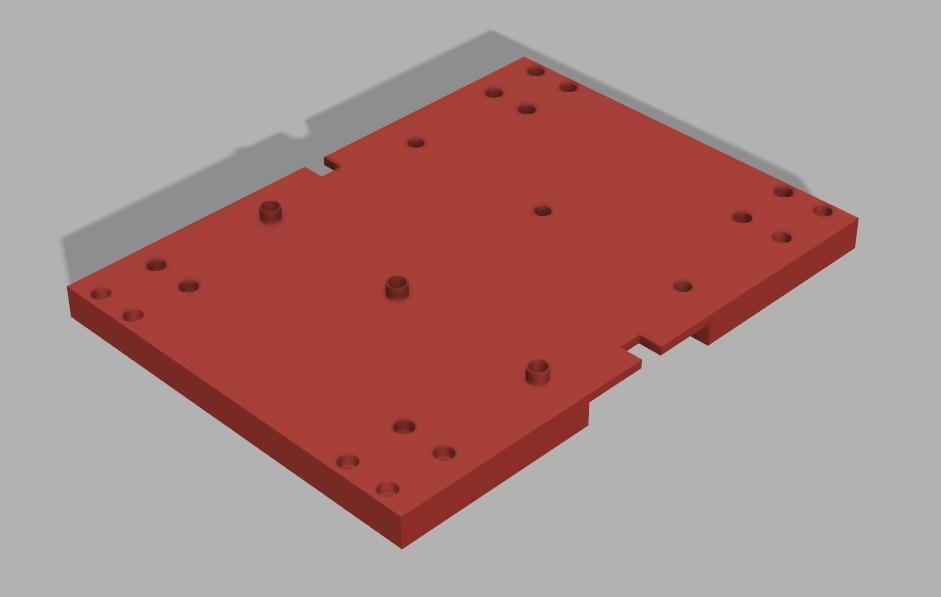

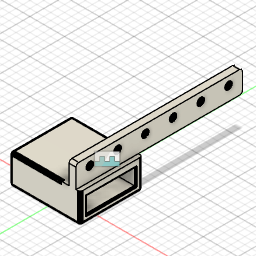

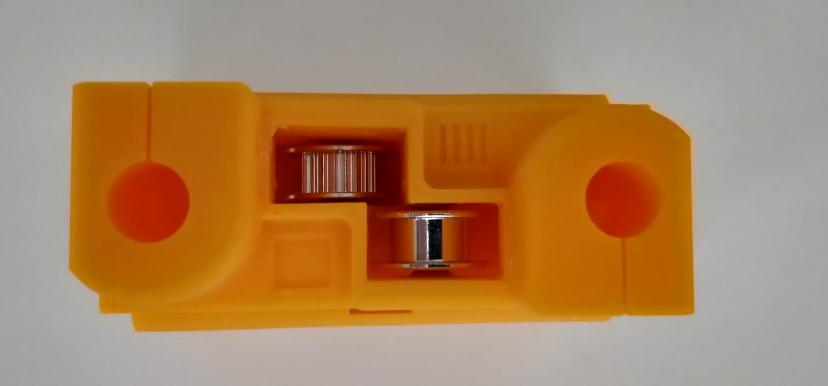

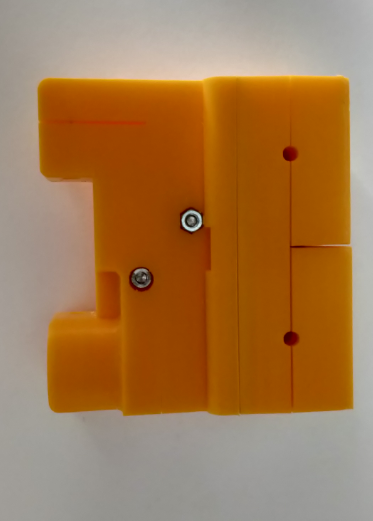

MAJ : 26/12/2019 : Ajout du modèle de chariot pour E3D) Bonjour, J'ouvre ce petit sujet pour vous faire partager mon expérience sur l'utilisation de guidages linéaires de la marque IGUS. Pour le moment ma modification ne porte que sur les axes X et Y. Voila ce que cela donne une fois monté (désolé pour les cales de fortune ): Mon choix s'est porté sur les chariots linéaire IGUS drylin® type T : Le premier modèle est un TW et le second un TWE (ajustable). Mes galets commençaient a s'user et à prendre du jeux, et la c'est vraiment très stable et robuste. Plus de réglage, pas d'huile ou de graissage. Il s'agit d'un polymère très résistant qui glisse à merveille et sans aucun bruit. Pour résumé, après beaucoup d'ajustements dans mes modélisations, je suis plutôt satisfait du résultat. Si quelqu'un veut se lancer dans l'aventure, voila le détail et les fichiers STL de ces montages : Axe X : Je suis finalement parti sur un chariot complétement imprimé (en PETG me concernant) : Ces modèles sont à utiliser avec les Fangs de @deamoncrack Modèle MK8 : Chariot IGUS 01.stl Chariot IGUS 02.stl 26/12/2019 : Modèle pour E3D V6 (ou TriangleLab) Chariot E3D-01.stl Chariot E3D-02.stl J'ai également du modéliser un nouveau support pour le capteur, afin de s'adapter au nouveau gabarit : Support Capteur X.stl Pensez à protéger l’arrière du capteur avec du scotch, parce qu'il va être très proche du rail métallique ! Matériel à prévoir : -1 chariot IGUS T TWE-04-15 (réglable) ou T TW-04-15 -1 rail IGUS T TS-04-15 de 37cm -Vis M3 : x4 (en plus de celles prévues à l'origine pour le Fang de @deamoncrack). -Insert M3 : x6 (4.5mm max) -Nouvelle courroie (un peu plus longue que celle d'origine) -Au moins 3 nuts M3 pour la fixation du rail Axe Y : Concernant l'axe Y j'ai modélisé un nouveau support pour le plateau qui reçoit 4 T TW-04-12 : Support Plateau 2.stl Et des supports pour 2 rails T TS-04-12 de 50cm : Support Rail Igus T TS-04-12 - Fixation.stl Chariot E3D-01.stl1 point

-

voila je pose ca la comme ça...... car je ne sais pas ou le poster..; voici un petit programme pour arduino plus Ramps qui vous permettra une fois votre câblage fait de vérifier que vos moteurs tournent...ça peut servir.. ;test_moteur.ino1 point

-

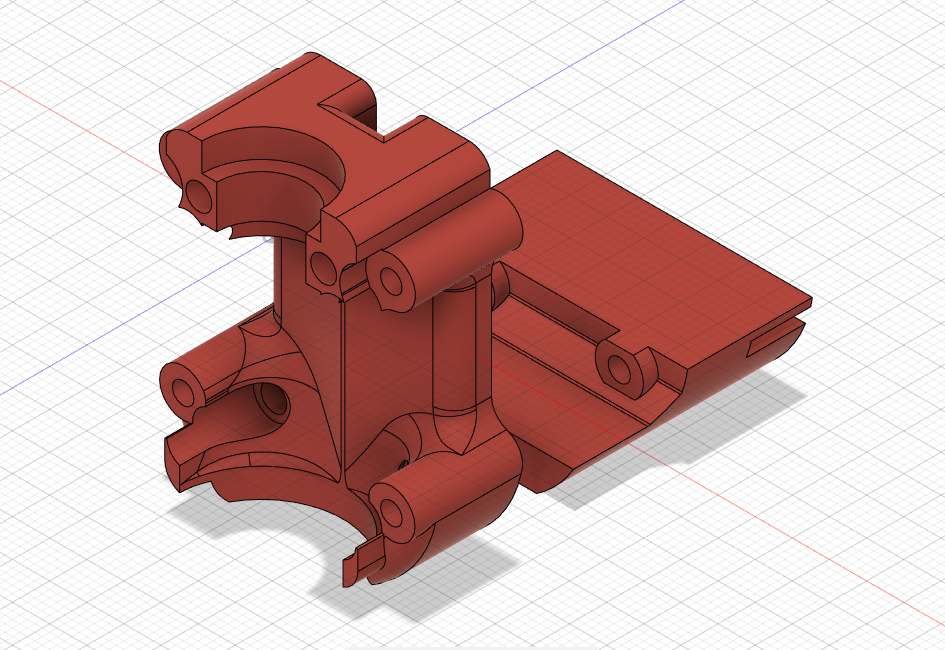

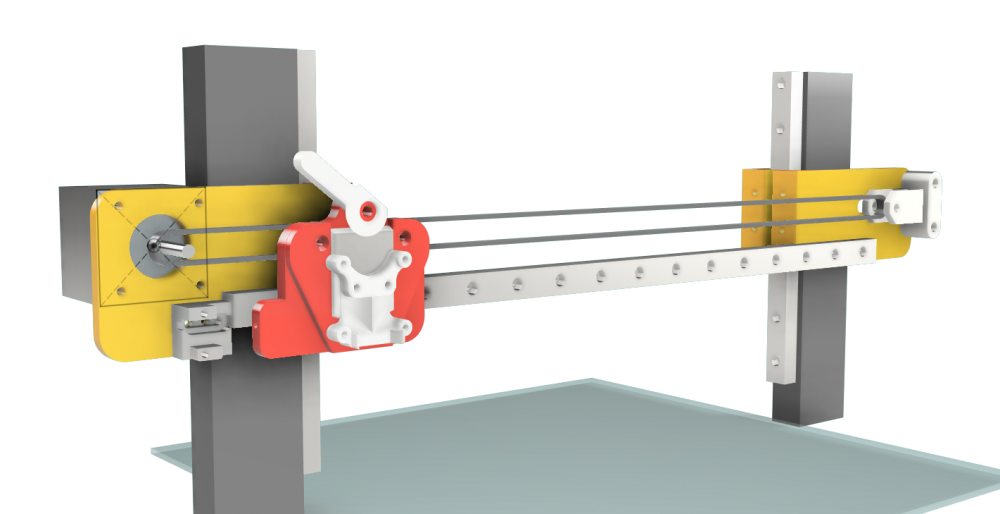

Les températures ne sont pas optimales, pour le premier test, mais le résultat est positif. J'ai gardé mes électro-aimants que j'ai fait évoluer avec des plus costauds (25x20 en 24v pour 5kg). Cela permet de limiter les efforts du servomoteur pour assurer le maintien correct de la tête. J'ai fusillé un servo en testant sans électro-aimant ! Les électro-aimants sont alimentés en permanence, le servo étant suffisamment puissant. J'évite ainsi un système complexe de came et d'interrupteur. Pour accéder aux hotends, c'est 2 x M3 de chaque côté des fan 6015, la vis en bout d'axe à desserrer de quelques tours, le support du BLTouch glisse vers le haut et se déboîte, libérant le bloc support de fans. La carte DUET2Wifi permet toute liberté pour la cinématique des têtes. J'ai juste quelques commandes dans le script de changement d'outil de Simplify3d : ; Script changement d'outil v3 ; Extrusion relative G1 E-[retract_distance] F[retract_speed] ; retracte avant changement d'outil G1 X[next_position_x] Y[next_position_y] ; se positionne a la prochaine position XY T[new_tool] ; perform toolchange G1 E[prime_distance] F[retract_speed] ; recharge le filament apres changement d'outil ;-CHANGETOOL-fin-------------------------------- et mes commandes M280 commandant le servo sont dans les macros système du firmware (tpost0.g et tpost1.g), macros appelées par la commande T[new_tool]. Dans chaque macro, j'ai deux commandes M280, une cde de position à 5° au delà de la position finale, suivie après 1/2 seconde par la commande de position finale (100° puis 95°, et 25° puis 30°). En procédant ainsi, le servo reste froid (!), le verrouillage de la position de la tête active semble suffisant. Cette méthode est impossible avec Marlin dans le firmware. Possible avec les scripts du slicer, Simplify3d (les autres ?), mais lourd à gérer hors impression ! Sur l'axe X, j'ai 319 mm d'amplitude, le capteur endstop mini étant à -10 mm, Xmini=-10 et Xmaxi=+309, c'est l'avantage de garder le même axe d'extrusion pour les 2 têtes. On perd en compacité, inévitablement, mais on garde une amplitude correcte. Pour l'axe Y, le décalage vers l'avant de la machine, fait perdre quelques millimètres. En Ymini (sur le endstop), la buse est hors plateau et en Ymaxi, on atteint pas le bord du plateau, les v-roues venant en butée sur le tendeur de courroie en avant de la machine. J'attends la livraison d'un v-profilé alu 2040 en 550mm, ce qui permettra de récupérer une amplitude supérieure à l'origine ! J'ai imprimé de nouveau certaines pièces en SLA espérant obtenir une plus grande rigidité, mais je me suis heurté à des déformations dimensionnelles mal maîtrisées, certainement par manque d'expérience. En effet, entre exposition longue permettant des détails extrêmement fins, pratiquement invisibles à l’œil nu, les impressions rapides et les résines aux propriétés différentes, j'avoue avoir du boulot pour appréhender tout cela ! J'ai dû, en plus, changer l'accouplement du Nema et de la vis sans fin. Le modèle monté d'origine , version "fendu en spirales", se déformait en déroulant la spire, lors de l'effort de succion entre la pièce et le FEP, et j'avais quelques serrages de vis timides qui s'étaient dévissées. J'ai profité du démontage /remontage pour changer le ventilo par un Noctua plus discret. Reste à acquérir de l'expérience, améliorer l'équipement pour alléger la mise en oeuvre (rinçage aux ultra-sons, chambre UV plus évoluée, etc...).1 point

-

1 point

-

100€ Pour avoir son respect la vaste blague, j'aurai plus de respect pour moi même en les gardant.1 point

-

1 point

-

1 point

-

Ah purée je vais vendre cette idée à ma femme. Ah non je n'en ai pas... Mais bonne idée quand même !1 point

-

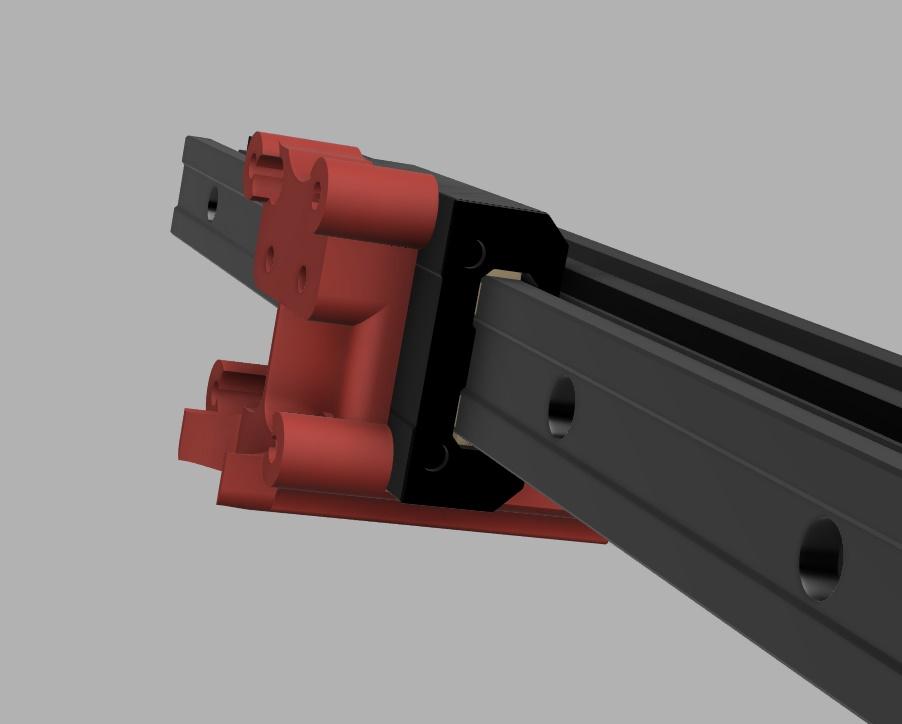

Salut petit aperçu de la derriere version pour le montage des rails X et Z les pieces sont en cours d'impression ! avec la disparition des 180 grammes du profilé X et l'apparition du support hotend amovible , je gagne encore un peu en poids malgré l’épaisseur de 6 mm sur les pieces de fixation elles passeront plus tard en version alu moins épais , les tests a venir ce principe est basé sur la magma 250 , il est plus simple a positionner et a régler la mise en place de tout l'ensemble requis: dual Z et je pense aussi les écrous backslash vu l'absence du profilé le support hotend amovible va permettre de changer facilement la tete complete pour passer du fang au direct drive et des têtes avec des buse de 0.4 ou 0.8 ect ! et meme de l'utiliser pour d'autres fonctions quelques retouches a faire et les supports pour les backslash , photos a suivre dans les prochains jours1 point

-

1 point

-

à mon avis avec une annonce pareil, si tu les vends ici tu auras vraiment de la chance...1 point

-

1 point

-

1 point

-

hé non, pourtant j'ai pas free mais j'ai toujours rien compris Quand a moi , corona a la main je pète le feu1 point

-

Super travail Vincent, même si je crois qu'il y a plus de travail en prog que en impression 3D. Moi aussi je suis preneur de toutes les infos.1 point

-

Si tu souhaites t'équiper en vue de faire des modifs sur ta machine de guerre, J'ai ce site qui propose de très bon prix pour la visserie. Acier "brut", "bronzé", et inox, je me sers la bas pour tout. Ils sont près de chez moi et ils sont sympas Aufa outillage : vente d'outillage professionnel pour toutes les industries Un peu de pub pour la prod locale ne fais pas de mal. #detoxdaliexpress1 point

-

oui pardon pied a coulisse. et les excentriques tu les a sur certaines roues si quelqu'un a une image là j'en ai pas avec moi (sinon google est ton ami ender 3 excentriques) Et l'extrudeur d'origine est capricieux bien faire attention que la pression est bonne (tu dois voir que le fil sur la roue crantée trace un peu que se soit sur la roue ou le fil) le changer te fera gagner du temps car quoi qu'il arrive tu le changeras prochainement.1 point

-

Bonjour @pafpaf Certes je ne mets pas toujours les formes dans mes réponses mais de la à la signaler . Bref, bon courage dans la résolution de ta panne et les suivantes .1 point

-

Je dirai que la noir c'est pour l'esthétique, celle que tu as vont suffire.1 point

-

Mééénon. Je pensais plus à des vis BTR ordinaires (on devrait dire CHC, mais l'habitude....) La seule obligation c'est que ce soit des M3... et que tu puisses les démonter si nécessaire1 point

-

Bonjour, et en mettant tout simplement : T[new_tool] à la place de {IF NEWTOOL=1}T1 ; Activate tool 1 et {IF NEWTOOL=0}T0 ; Activate tool 0 ça donne quoi ? A+1 point

-

1 point

-

Modération : @pafpaf merci de ne pas signaler un poste qui à vocation de t'aider dans ta recherche de solution , ok , il ne t'a pas dit bonjour , mais au moins @hidius à fais l'effort d'essayer de t'aider.1 point

-

1 point

-

1 point

-

2 sites qui vendent des raccords a sertir pour courroie https://www.systeal.com/fr/visserie-et-divers/1384-clip-a-sertir-pour-courroie.html https://pccnc-shop.fr/pignons-et-courroies/136-raccord-a-sertir-pour-courroie-1-piece.html1 point

-

Salut, comme toi possesseur d'un version pro (LK4Pro pour ma part), et étant intéressé aussi par ce fang ton post m'a interpellé car je vais aussi avoir ce problème une fois le fang monté. J'ai donc bidouillé un déport de l'écran avec une SD-box, en fusionnant-mixant-travaillant deux fichiers stl. Voici le résultat non encore testé pour l'instant, mais si ça peut aider. Il faut juste quelques vis M5 pour le fixer, comme ça il ne sera plus tenu par une seule vis . Keryn Deport Ecran + SD Box v9.stl1 point

-

La boite camping-car est enfin de retour Thingiverse est très très très capricieux ... Merci encore à wrcalm307 https://www.thingiverse.com/thing:41281951 point

-

1 point

-

1 point

-

Je me suis décidé à faire une video d'assemblage sans trop d'explication et je me suis un peux amusé à mettre l'imprimante en avant dans l'intro .1 point

.jpg.b609cced26972b9fb66d19d8bcbb5281.jpg)

.jpg.cdb93a756f8bad1c8c2e24530188de0d.jpg)

.thumb.jpg.eb7215162851798e5e5152b6f382c056.jpg)