Classement

Contenu populaire

Contenu avec la plus haute réputation dans 21/04/2020 Dans tous les contenus

-

Bonjour @Goyave Andco, Autant j'ai peu de craintes avec nos imprimantes qui avalent du PLA, même si ce produit "biosourcé" et venant du maïs ne soit pas aussi inoffensif que ça, l'ABS présente, quant à lui, une certaine agressivité pour nos bronches. Par contre, pour tous les "jus" et résines utilisés par les imprimantes type SLA, la chose est entendue: c'est toxique pour les mains, d'où l'utilisation de gants, les yeux (lunettes) et pas bon du tout pour les voies respiratoires. Tu as donc raison de t'inquiéter pour la santé de tes "pitchounes"..... demande donc à ton mari de te montrer les étiquettes de ses produits ---> sur tous ceux que je connais, il y a au moins ce sigle "IRRITANT" + la tête de bonhomme avec lunette et la paire de gants de protection..... Alors, soyez sérieux et demande lui de prévoir une installation avec filtrage au charbon .... Y'a plein de tutos sur "TonTube" et ailleurs pour se faire une enceinte avec filtrage à base de table basse "d'un fabricant suèdois" , de ventilateur de PC et de filtre "charbon actif"; J'essayerai de trouver quelque liens ... A+ PS: sinon, en ce moment , il a les masques FFP2 ou3 !!! (mais ça ne protège pas les yeux)2 points

-

2 points

-

On a jacksmall4597 qui raconte des insanités en coréen dans la partie "Discussion sur les imprimantes 3D"... Après je sais pas si ce sont des cochonneries, je sais pas lire le coréen.... Pis je sais même pas si c'est du coréen d'ailleurs....2 points

-

2 points

-

Dans cura -> type d'adhérence -> Bordure (il va te créer un contour qui s'enlève assez facilement pour éviter un manque d'adhérence). Mais comme je te l'ai dis et te confirme @Cwazy-Cookie pour moi tu as un problème de réglage (courroie, adhérence) donc vérifies tout cela comme expliqué par le collègue2 points

-

Plus parlant avec une image, merci. Du coup, toutes tes impressions se retrouve avec la corne gauche trop grande. Donc oui ça peut venir d'un léger warping (les pièces sont bien plane sur le dessous?) ou d'une couche trop écrasé dû à un mauvais réglage du plateau. Je te conseil de revoir la tension des courroies X et Y. Puis de procéder ensuite à un réglage de la distance plateau/buse à l'aide d'une feuille. Par acquis de conscience, tu peux aussi vérifier que ton axe X soit bien droit à l'aide d'une cale ou d'une règle des deux coté. Mais oui, un tel défaut sur une impression de cette taille n'est pas normal et chercher à le corriger sous Cura ne ferait que masquer le problème. Le moulage et la reproduction en métal... ça m'envoie du rêve de genre de procédé! Courage, une fois bien réglé et le coup de main prit cette imprimante est capable de petite merveille.2 points

-

Pourquoi la découper ? Et oui je pense que tu as un petit soucis de réglage (courroie, adhérence) tes angles n'ont pas l'air d'être réguliers2 points

-

Quelques liens pour une meilleur alimentation : 1. https://fr.aliexpress.com/item/4000356081734.html 2. https://fr.aliexpress.com/item/32951223637.html Le 1er lien est la boutique officielle Meanwell. Le 2e lien est une boutique alternative où les mêmes alimentation sont vendues à prix cassés ou promotionnel. Ce n'est que mon avis : Je crois que tu te trompes sur la perception que tu as de ces imprimantes 3D. Elles sont pas fait pour faire du travail à la chaînes ou en série ! Oui je me répète... Il faut les voir comme des jouets et/ou du matériel éducatif... et non comme des "vrais imprimante 3D" Tu auras beau changer la carte mère et l'alimentation, ces imprimantes ne sont pas équipés par défaut de "protection" contre la surchauffe des composants. En utilisant une imprimante 3D, comme tu le fait... tu vas à la rencontre des soucis et des pannes. Pour parler plus simplement : Tu ne peut pas faire avec ta CR-10 ou ton Ender 3 ce que font les professionnels. En rapport avec le Covid19, il faut aussi faire confiance aux professionnels de l'impression 3D... je pense d'ailleurs à Stratasys qui a équipé l’hôpital Cochin à Paris de 60 imprimante 3D. Pour ne citer qu'eux... Dagoma, et d'autres fabricants (y compris chinois) ont mis leurs parcs d'imprimante à contribution. Après... si tu veut imprimer pendant des centaines d'heures à la chaîne... il y a toujours des solutions : 1. Investir dans une imprimante 3D "Professionnelle" (exemple Stratasys), à plusieurs milliers d'euros... ou au moins une Prusa i3 MK3S (là encore elle a ses faiblesses) 2. Investir temps, argent et matériels pour ce concevoir sa propre machine... pour te donner un exemple : Nak 3D Design et sa White Knight (si je gagne au Super Loto, promis je m'en fabrique une ) 3. Investir temps et argent pour améliorer tes machines... en les équipants justement des protections contre les surchauffe (ou en installant des protections qui limiteront la charge sur l'électronique), et d'autres améliorations indispensable pour l'impression à la chaine : - Installation de module de puissance ou Mosfet > pour limiter le courant qui traverse la carte mère. - installation d'une tête en direct drive full métal. - Installation de moteurs avec plus de couple > pour réduire la chauffe des moteurs. - Installation d'un carte électronique avec drivers moteurs "non soudés"... et autant que faire se peut une carte 32bits. - etc... etc... Tu peut vite le comprendre... cela reviens vite à reconstruire ton imprimante ou à quasiment s'en construire une... et cela peut vite chiffrer. Je rejoins l'avis de @Cwazy-Cookie, nos imprimantes sont un peu des DACIA... et il est inutile en l'état de vouloir concourir à des courses de formule 1. Edit : Si tu aime les belles mécaniques : J'ai rencontré sur une expo un jour quelqu'un qui avait 2 passions : Les 2CV et les courses de Dragters... les 2 n'étant pas "compatible" ensemble... il a économiser et travailler et il a fini par réaliser ses rêves : Une 2CV Dragster ! En terme de vitesse, même une formule fait du surplace... Parfois, pour réaliser ses rêves et/ou objectifs, il faut s'en donner les moyens...2 points

-

Hello, Pour l'alimentation, opte pour celle utilisé pour la Ender 3 Pro, celle du modèle 3 avait quelques soucis sur la durée on va dire. Et là avec ce que tu lui a mis la tronche avec le PETG... Creality est une des rares marques à apprendre de ses erreurs. Profite en! Pour la carte mère, j'ai une 1.1.5 comme beaucoup. J'ai tendance à ne pas parler de ce que je ne connais pas, donc je m'abstiendrais de conseiller là-dessus. Mais pour moi, @Bosco2509 à tout dit (pour ne pas changer). Là ce que tu as fait est comparable à taper un Paris-Dakar avec une Dacia sortie d'usine. Essaye de voir dans la section Achat/vente, voir poste une annonce. Qui sait, un membre à peut-être une carte qui traîne...2 points

-

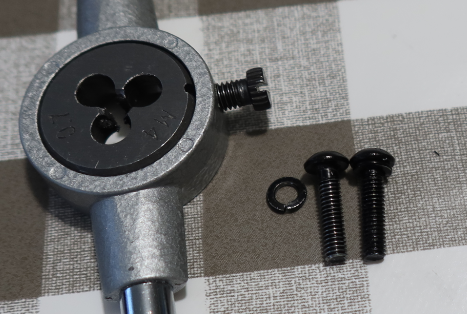

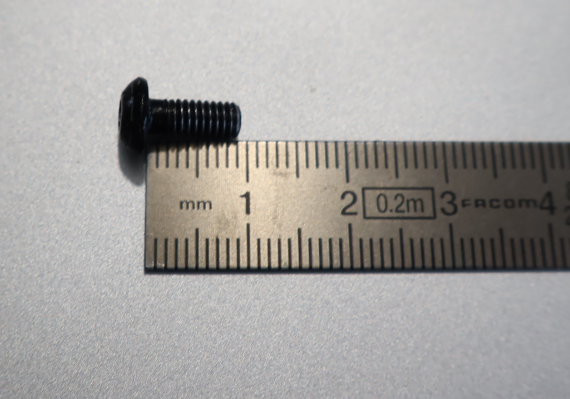

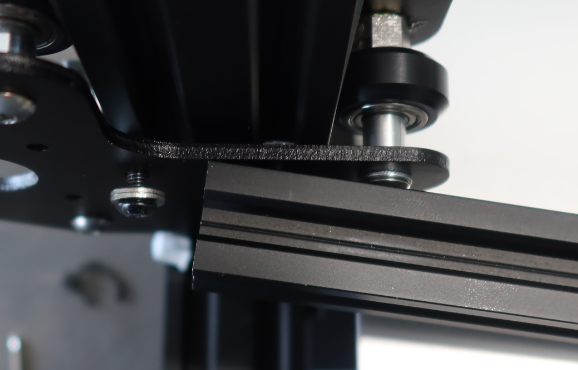

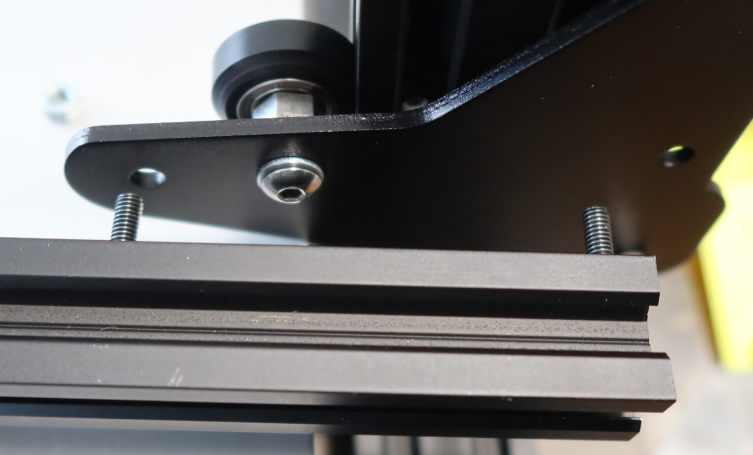

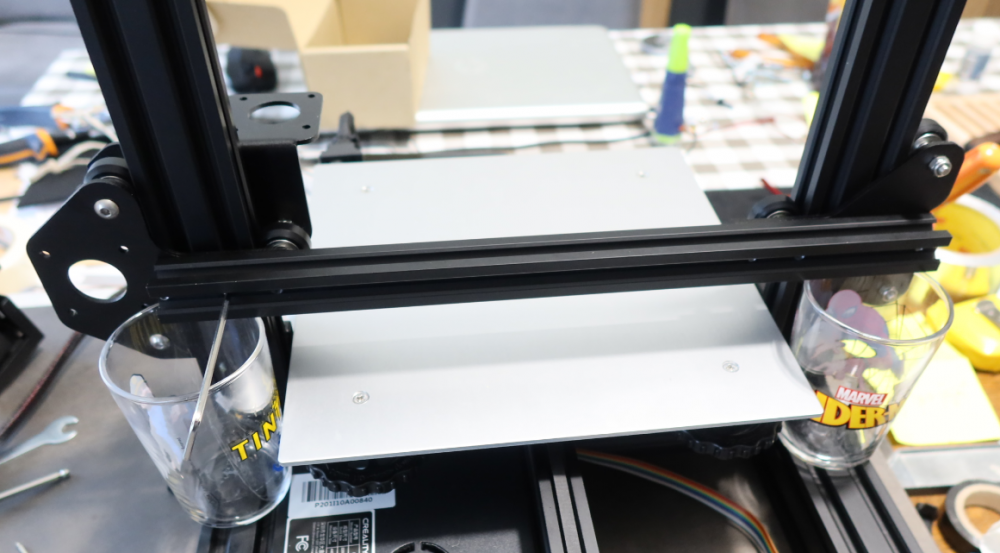

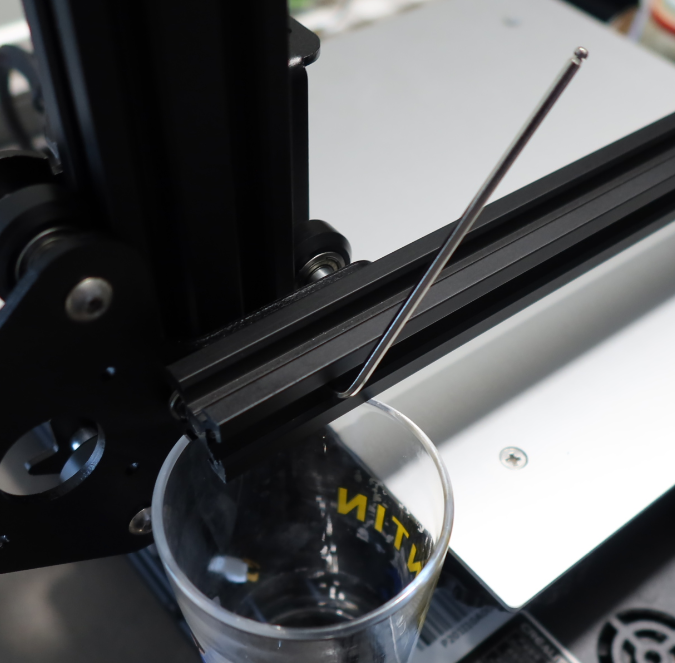

Bonjour, j'ouvre ce sujet sur mon Ender-3 équipée des quelques modifications que j'ai déjà réalisées et pour la suite celles que je souhaite encore apporter à cette remarquable petite imprimante 3D. Pour le moment, je suis dans le pratique et la fiabilisation simple. Je l'utilise depuis un peu moins de 4 mois et j'ai noté une légère perte de précision dans les impressions. J'ai donc décidé de lui faire sa première révision complète ce WE et j'ai eu quelques surprises. J'en ai profité aussi pour apporter deux ou trois modifications afin d'en améliorer la maintenance. Donc trois petites surprises : un moteur Z en train de se desserrer, je n'avais pas encore perdu les vis de fixation mais pas loin ! une sonde de température sur la tête chauffante bien dévissée. un plateau Y que je n'avais pas bien vérifié lors du montage initial avec un peu plus de jeu que je ne l'avais soupçonné Au final rien de grave car pris à temps. Donc on démonte tout et on remonte en prenant son temps. Modif1: corriger la géométrie du bâti. j'ai remonté le bâti sur un marbre de fortune (un morceau de plan de travail) et vérifié les perpendicularités et //. Après mesure à l'équerre, je vois que les coupes du profilé central ne sont pas parfaites, je cale avec des morceaux de papier (cale de 0,1 mm) et je corrige de 0,1 mm d'un coté et de 0,2 mm de l'autre. J'ai utilisé des cales en scotch alu (ep 0,12 mm) pour corriger définitivement tout ça et remonter nickel. Au final, cote de 250,5 en haut et en bas des profilés verticaux. Dans l'autre sens, la perpendicularité est acceptable et vu la dimension de la base, il est difficile de régler finement cet équerrage. Au passage j'ai aussi réglé l'horizontalité du profilé Y (on voit sur la photo de droite que ce n'est pas encore fait ) J'ai ensuite remonté la barre supérieure pour fermer le portique une fois pour toute. Comme je ne veux plus démonter le bâti maintenant qu'il est presque parfait, j'ai du trouver une astuce pour remonter l'axe X sans rien toucher. Modif2: Modifier la fixation de l'axe X sur les chariots Z Pour aller plus vite, je passe certains remontages sur lesquels je reviendrais plus tard. Donc montage des chariots Z de chaque coté en desserrant le galet sur excentrique, la barre supérieure reste en place pour garder la géométrie du bâti. J'en profite pour régler parfaitement le jeu de chaque chariot indépendamment l'un de l'autre. J'ai repris les vis d'origine de M4x16 avec rondelle fendue, je retire la rondelle à la pince ce qui abime un peu le filetage, donc un coup de filière M4 pour refaire le filetage. Je coupe ensuite les vis à M4x9 (au mini les deux du coté gauche, celles de droites peuvent rester en M4x16 dans un premier temps) Je les positionne dans les trous du chariot de gauche avec 2 rondelles et un écrou M4 de l'autre coté. Il ne reste plus qu'à enfiler les têtes de vis avec les rondelles dans la rainure à l'arrière du rail X. Les 2 autres vis avec rondelles sont prépositionnées de l'autre coté. Comme les écrous sont facilement accessibles à droite, je les ai mis après alors que du coté gauche, il faut le faire dès le début. Il ne reste plus qu'a serrer les vis à travers la barre en passant par les anciens filetages M4 de la barre X. J'utilise deux verres à moutarde Amora pour faire le calage final Z par rapport au bâti et le serrage définitif. Et voila, c'est fini. Pour un prochain réglage, il n'y a plus rien à démonter ! A part les vis que j'ai recoupées, je n'ai touché à rien, le montage est donc complètement réversible au besoin. Le petit coté de la clé passe pour le serrage final. Suite des modifs à venir...1 point

-

Bon, je vous préviens, j'ai plus l'habitude de suivre les tuto, mais avec l'expérience et le fait que le LK4 Pro soit très simple, j'ai pu installer mon 3d Touch (acheté chez trianglelabs) très facilement. Imprimer le modèle de support BLTouch https://www.thingiverse.com/thing:3526108 et l'installer Brancher le "3d Touch" à la carte mère Donc on branche le rouge sur le 5v, le marron sur le GND et le jaune sur le D7. (vérifiez que ça corresponde bien au niveau de la prise de votre machin "touch" ) Le noir sur Z- et le blanc sur Z+ (à la place de la prise du endstop Z en place, vous pouvez retirer définitivement le switch ). Ensuite il vous faut arduino IDE et un cable usb A, vous allumez l'imprimante, branchez le câble, dans le dossier que je vous ai joint vous lancez le "Marlin.ino" qui va lancer Arduino IDE. Vous choisissez dans le menu Outils le Arduino Mega 2560 en carte et en processeur, et en programmateur le AVRisp MKII. Vous téléversez et c'est presque fini Il va vous falloir régler le "Z offset" le distance que vous voulez entre la buse et le plateau, pour cela on va devoir ouvrir un terminal avec l'imprimante, soit via pronterface ou octoprint. Bref connectez vous, on lance un M502 pour remettre à 0 les settings (après le flash), M500 pour enregistrer. Etape dangereuse, vous pouvez lancer un G28 qui va faire un auto home en utilisant le 3d touch, gardez le doigts sur l'interrupteur de l'imprimante au cas ou ... C'est bon ? Pas de trou dans le buildtack ? Ok lancez un G0 Z0 pour centrer la buse, vous allez voir c'est encore un poil trop haut, c'est le moment de chercher le bon réglage du Z … du coup on y va tout doucement, G0 Z-1 … G0 Z-2, on se rapproche ? G0 Z-2.1 etc … jusqu'à ce que le papier frotte la buse comme vous aimez (une cale de 0.15mm c'est parfait) Ensuite un petit M851 Z-X.X, ensuite vous enregistrez par un M500 et c'est fini, vous pouvez faire un G29 pour le plaisir N'oubliez pas de rajouter un G29 dans votre gcode de début, mettez le après le G28. N'hésitez pas à revenir sur le Z offset si besoin (l'extrudeur claque à la première couche, diminuez le z offset, les objets se décolle, augmentez le ). J'ai pris le dernier firmware officiel de longer3d (identique chez alfawise), j'ai juste bidouillé la partie BLTouch, en principe c'est sur 25 points (sur la mienne c'est 16, c'est pas encore parfait). Marlin1.1.9_LGT0.3.1_LK4_Pro_BLTouch.zip1 point

-

1 point

-

Bienvenue chez les imprimeurs fous confinés ! @Daminoudu40 Pense à ajouter le model de ton imprimante dans ton profil, ça nous permettra de mieux t'aider et plus rapidement1 point

-

Bonjour à tous Tout nouveau sur le forum merci pour tout ces renseignements sur nos chères imprimantes.... A très vite sur les sujets....... Pour ma part Alfawise U30 ELEGOO MARS ET BIENTÔT X1 SIDEWINDER1 point

-

1 point

-

Je ne pense pas que mettre un scotch douteux sur un plateau sensé être parfaitement plan soit une bonne idée. D'abord je vérifierai le réglage des excentriques du Y et du X puis un bon dégraissage de la vitre du plateau et un réglage très précis du plateau Un petit coup de vinaigre blanc sur la vitre du plateau . Une mise en chauffe et attente d'un quart d'heure avant de lancer l'impression avec une première couche a 15 mm/s maximum C'est comme ça que je fais et ça fonctionne. Le réglage plateau est vraiment à faire très précisément. Pour avoir un bon réglage je le fais jusqu'à ne plus avoir besoin de toucher aux molettes du plateau (en général en 3 passes) Pour faire un réglage plateau je met en chauffe buse et bed a la température d'impression,je fais un home puis un move axis Z 0.1mm pour monter la buse de la valeur de l'épaisseur de la feuille de papier puis un deasable stepper pour pouvoir délicatement déplacé buse a la main au au-dessus des molettes pour faire légèrement gratter la feuille contre la buse (qui doit être propre sans pla fondue sur le bout)1 point

-

J’ai l’impression de voir une pièce en PETG (brillance, petits fils, couchés visibles)1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

ta buse est neuve ?????? mais elle est pleine de filament la pauvre j'en ai mal pour elle lol. Pitié pour elle stp, nettoies la a chaud et on eteint l'imprimante quand tout est refroidi Alors ta sonde faut l'insérer dans le trou du bas et sur le trou du haut normalement y'a une vis qui maintient le V (le V des cables) de la sonde Edit: (d'un coup j'ai un doute entre trou du bas et du haut et pas de mauvais jeu de mot les gars ;)) si quelqu'un veut confirmer en tout cas la vis ne peut loger que dans 1 ^^1 point

-

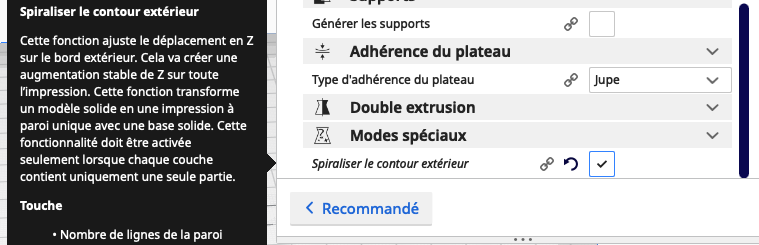

Pour régler le débit, il faut réaliser un cube sans remplissage, sans plancher ni plafond en mode vase avec une largeur de ligne égale au diamètre de la buse. En préalable de ce réglage, il faut avoir effectué la calibration mécanique de l'extrudeur (PTFE déconnecté de l'extrudeur): 100 mm demandé = 100 mm mesuré.1 point

-

oula ta tête a bien morflée tu peux nous prendre une photo de ta buse ? Pour info la sonde est sur le côté ou y'a les cables, insérée dans la tête normalement une vis doit maintenir le fil regardes si le fil est toujours bien maintenu. Soit délicat en triturant tout ça... Si le fil n'est plus maintenu par la vis, remet bien la sonde dans l'encoche, le cable derrière la vis et serre un peu mais pas trop juste de quoi que le fil tienne et que la sonde ne bouge pas.1 point

-

Une RAZ de l'extrudeur c'est G92 E0 . En suivant scrupuleusement les indications de Creality, normalement tout doit fonctionner (flash du firmware, réglage du décalage en Z, ajout après le G28 du G29). C'est en tout cas ainsi que j'avais procédé dans le test de la CR10V2 : https://www.lesimprimantes3d.fr/test-creality-cr-10-v2-20200110/ Depuis j'ai installé une version de Marlin plus récente (Marlin 2.0.5.3).1 point

-

salut, outch, pas beau à voir tout ça. si la led s'allume et s’éteint directement -> hs ou C/C quelques part! essaye d'allumer l'alimentation sans rien brancher dessus. si l'alimentation reste allumé, test la tension au borne +/- DC. si t'as un résultat cohérent ça va. si elle s'allume pas faudra démonter et voir l'état mais en générale c'est pas bon (et faire gaffe au condo surtout!) si l'alimentation est allumé, faudra voir du côté de la carte. à vue de pif il y a pas de fusible donc carte mère HS et une petite présentation aussi ça serait top ^^ edit: ahhh Bosco a été plus rapide ^^1 point

-

le m906 te permettra d'ajuster la X_CURRENT via le terminal en plus de l'écran ^^ les erreurs c'est pour la surchauffe du drivers ou une deconnection du drivers (short to ground) donc la machine stoppera l'impression.1 point

-

il faut que tu installes un plugin/extension, de mémoire je crois que c'est mesh tools1 point

-

Ah oui c'est impératif, tu peux trouver le tuto de Creality qui fonctionne bien : As tu réussi à installer ton firmware ? ou encore celui ci à 9'40 environ :1 point

-

@Poisson21 Merci beaucoup pour ces liens servis sur un plateau ! Je partirait bien sur le pad amazon du premier lien, mais 58€ l'unité, sachant qu'il m'en faut 2 ... ça fait réfléchir... Et pour ce qui est d'Aliexpress, ce n'est pas près d'arriver... J'ai trouver du Scotch double face thermique mais ne faisant que 0.2mm d’épaisseur, je devrais sans doute superposer les couches, et je ne suis pas convaincu de l’efficacité de la chose. Il est annoncé une dissipation de 1.3 W/m-k, ce qui n'est pas folichon... les "vrais pads" sont plutôt de l'ordre de 8-10 W/m-k, mais la les prix s'envolent... Il me reste donc 2 solution : Essayer le double face thermique, ou bien repartir de 0 pour mon plateau et utiliser une plaque alu rectifié + builtack ou autre. Je suis habitué au verre et Dimafix. Les résultats sont parfait pour moi avec l'Abs, si bien que je n'imprime plus que ça. C'est pourquoi j'ai voulu la même conception de plateau pour cette nouvelle imprimante. @DBC3D Merci ! , J'ai la carte d’extension pour driver externe de Duet, pour le 5v et pour pouvoir utiliser la fonction "enable". Elle est monté au double face sous la carte principale.1 point

-

Te mets en colère, j'ai rien fait, moi... ''Si c'est normal que ce soit pas normal'', et que c'est pour tout le monde pareil, ça me va ! Ça veut dire que je suis moins neuneu que je le pensais . Je donne le lien de GrabCad, épicétou ! Ah ce confinement, il titille bien les nerfs....1 point

-

Hello, C'est vraiment bizarre... J'aurais eu tendance à dire souci de chaleurs mais sur la deuxième photo on dirait qu'il manque carrément de la matière. Ça ta déjà fait ça sur un autre modèle? Les layers du G-Code sont bien complet?1 point

-

Hello, Si tu as un bowden, oui, sans problème. Si tu es en direct drive, il faut un adaptateur.1 point

-

Je plussoie tout les précédents intervenants ! Petite citation humoristique : Un matelot qui s'adresse à son capitaine : "Mon capitaine, avec mes 2 mains, je suis en train d'étrangler le jeune nouveau mousse... pourquoi son visage devient tout bleu ?" Le capitaine répond alors : "C'est normal Matelot ! C'est à cause du stupide Matelot qui l'étrangle que ce jeune mousse devient tout bleu ! Vous me ferez 500 pompes sur le champ Matelot !"1 point

-

Et je confirme plus de casse après plus de 8h de print et deuxième avantage j'ai une rotation du tube PTFE plus fluide.1 point

-

@ElJijO Je plussoie @Idealnight Revois ton nivellement. Là ta buse grave le verre et empêche l'extrusion (claquement de l'extrudeur). On le voit bien d'ailleurs: après la ligne d’amorçage sur le côté quand la buse se relève pour aller débuter l'impression, le filament sort d'un seul coup.1 point

-

Ta buse m'a l'air bien trop collée au plateau, tu as de la chance que ça claque pas trop . Prévois un jour de devoir remplacé ton extrudeur stock en plastique par un métal ou autre (un jour ou l'autre il te lâchera ou tu auras une forte sous extrusion qu'il te faudra toujours corriger) Dernière chose une fois que tu auras mieux réglé ta buse/plateau, tu pourrais avoir créé un léger bouchage comme ça coinçait mais cela tu le verras par la suite aux premiers prints de toute manière ^^1 point

-

@Jack&son Bonjour, C'est effectivement une meilleure manière d'effectuer le réglage des pas moteurs. Cette croix de calibration, cependant n'est pas nouvelle et a déjà été abordée / citée plusieurs fois sur ce forum Merci tout de même de nous rafraichir la mémoire en ces temps de confinement (du corps mais pas de l'esprit).1 point

-

C'est vrai qu'un débit max "à vide" sera toujours supérieur à celui d'une impression, ne serait-ce que par la pression supplémentaire générée par l'écrasement du filament en sortie de buse. En revanche, c'est beaucoup plus répétable à vide, afin d'enlever le maximum de variables, et aussi plus simple à mettre en oeuvre pour un bench de test. Mais je plussoie le fait qu'il faille refaire des mesures réelle à terme, afin de tenir compte d'un delta dû à l'impression. Sinon il faudrait faire les tests directement in-situ, avec un ou des modèles de référence permettant de mettre en évidence les défauts d'extrusion, comme des impressions en mode vase.1 point

-

J'avais eu ce genre de problème sur des signaux très faibles lorsque je travaillais. Pour savoir si j'étais perturbé (les signaux pas moi. Moi c'est sûr) par des parasites, j'avais fait un test tout simple et économique. Tu entoures toute ta nappe avec du papier alu de cuisine et tu relis à l'arrache les deux extrémités à la masse. Tu auras déjà une première idée. Si ça marche tu blindes ta nappe avec un blindage tressé que tu peux récupérais sur un morceau de câble. Si ça ne marche pas, tu es mal!! Ceci dit, sur mon Anet ça te fait de temps en temps et j'appuis sur le bouton central et tout rentre dans l'ordre.1 point

-

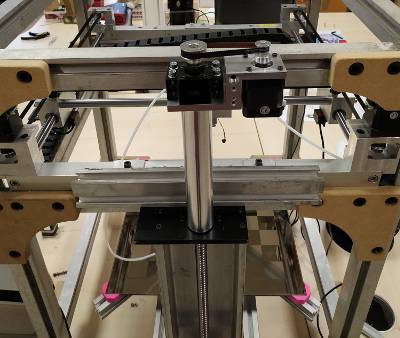

Bonjour à vous, Après la construction, utilisation, optimisation, modification, d'une imprimante de type Prusa I3 pendant 5 ans, l'envie et l’opportunité de construire une nouvelle imprimante c'est présenté. Je post pour deux raisons, partager mon travail et discuter de l'optimisation d'une machine avec vous. Merci par avance de l'intérêt porté pour ce projet. Rapide tour du projet. Format d'impression : 370 x 390 x 350 mm -1- L'électronique Arduino Mega Ramps 1.4 Driver DRV8825 Alim 12v Fin de course -XY- capteur optique IR -Z- mécanique et capteur inductif -2- L'extrusion Buse E3D Cyclope (2 entrées, 1 sortie) 2x Extrudeur Titan -3- Le core XY Une seul couroie (3m) pour les deux mouvements Douille en IGUS RJUM Barre de guidage d16 mm Poulies montées sur roulement -4- L'axe Z plateau en verre vis à billes d16 mm guidage à billes linéaire -5- Les sofwares Mega : Marlin 2.0 Pc : Repetier 2.1.6 - trancheur Cura -6- Le châssis Profilé en alu La machine a imprimée ça première pièce il y a une semaine environ. Depuis, la phase de fiabilisation et d'optimisation a commencée. Fini : Serrage de toutes les vis Mise en place du système de refroidissement des pièces En cours : Impression de pièces en couleurs Recherche des vitesses, accélération, jerk optimal A venir : Remplacement des douilles IGUS par des douilles à billes. ...1 point

-

Bonjour, Bonne nouvelle ! j'ai pris un peu de temps pour refaire deux pièces en Téflon calibrée à Ø 1.90 mm Après le test Euréka la fusion est régulière et le diamètre des filaments soudés glissent bien dans le tube du Bowden sans contrainte. Comme quoi il faut jouer de précision dans l'usinage du PTFE. Bien content çà fonctionne bien ! je ne change rien sur le principe de fonctionnement. Nota il faut faire des allers et retours rapides pendant l’introduction des filaments dans le Téflon ce qui permet de gommer le cordon de soudure.1 point

-

Aujourd’hui nous allons voir l’installation de Marlin sur la CR-10 S via la connexion USB. L’objectif est de faire un tutoriel qui soit compréhensible de tous les maker y compris ceux qui ne maîtrisent pas l’Arduino ou qui ne veulent tous simplement pas s’y mettre. Pour être honnête, maîtriser l’Arduino est loin d’être indispensable lorsque il est question de faire de l’impression 3D. Dans notre cas précis, c’est un environnement de développement qui va simplement vous permettre de transférer un fichier de votre ordinateur vers votre imprimante 3D, ni plus ni moins. C’est donc à peu près aussi indispensable de maîtriser l’Arduino pour l'impression 3D que d’apprendre le suédois pour pouvoir monter son meuble de cuisine Ikea. Pourquoi Marlin ? Marlin est un micro-logiciel spécifique aux machines-outils comme les CNC ou les imprimantes 3D. Il a été conçu spécialement pour eux et ne fonctionne qu’avec ce genre de hardware bien spécifique. C’est le Windows ou Linux de votre imprimante 3D, ou plutôt son Bios. En vérité il est déjà présent sur la CR-10(S) de façon native. Il a juste été bridé, appauvris et reconfigurez par Creality pour pouvoir fournir un logiciel prêt à l’emploi sans tout un tas d’option qui ne leur semblait pas pertinente. C’est une sorte de version demo du logiciel. L’intérêt d’installer Marlin sera donc d’avoir accès à tout un tas d’option non disponible dans l’imprimante 3D de base. Une fois l’installation de cette version complète du logiciel effectué, vous aurez la possibilité de modifier absolument toute les caractéristiques de votre imprimante 3D (logo d’accueil, mesh bed levelling, musique à l’allumage, etc…). Enfin sachez que Creality a mis récemment à disposition le firmware original sur son site et donc en cas de soucis vous pourrais restaurer les paramètres d’usine. Pourquoi Arduino ? Alors sans trop se prendre la tête on va juste dire que votre ordinateur et votre imprimante ne parlent pas le même dialecte. Vous avez donc besoin d’un traducteur qui va faire l’interface entre un langage que vous pouvez écrire avec votre PC et un langage compréhensible par l’imprimante 3D. Le logiciel Arduino est ce traducteur. Par quoi on commence ? Tout d’abord télécharger le nouveau logiciel de votre imprimante 3D. Je veux parler de Marlin évidemment ! Disponible à cette adresse : http://marlinfw.org/meta/download/ La dernière mise à jour est la 1.1.9, c’est sur cette version que nous allons travailler. Le but de la manœuvre, et l’objectif de ce tutoriel consiste simplement à mettre ce logiciel dans votre imprimante 3D. Pour parler à l’imprimante comme nous l’avons dit plus haut, nous allons utilisez un logiciel capable de traduire le langage de votre PC en langage Imprimante 3D. Pour cela c’est assez simple, vous aurez juste besoin du logiciel gratuit Arduino IDE disponible à cette adresse : https://www.arduino.cc/en/Main/Software La dernière version disponible est l’Arduino IDE 1.8.6. Une fois téléchargé il ne vous reste plus qu’à l’installer comme n’importe quel logiciel. Bienvenue dans Arduinoland À présent ouvrez votre logiciel Arduino IDE. Alors, pour que les choses soient claires, ce logiciel c’est un bloc note amélioré. On tape du texte selon une certaine syntaxe et c’est le logiciel qui se charge ensuite de le traduire en langage d’imprimante 3D. En somme votre boulot consiste à tapez du texte comme sur un traitement de texte classique et rien d’autre. À partir de cette simple page de traitement de texte et si vous êtes un programmateur, vous êtes en capacité d’écrire vous-même votre propre programme d’imprimante 3D. Heureusement ce n’est pas ce qu’on va vous demandez. On vous a en réalité déjà fait le travail. C’est le logiciel Marlin que vous avez téléchargé. La seul chose que vous aurez à faire sera de copier-coller le logiciel Marlin dans votre logiciel Arduino IDE. Pour cela commencé par décompressé le fichier « Marlin-1.1.x » que vous avez téléchargé et souvenez-vous dans quel dossier vous l’avez laissé. Ensuite dans la fenêtre du logiciel Arduino IDE, en haut à gauche cliquez sur Fichier puis Ouvrir… et allez chercher votre logiciel Marlin. Vous le trouverez dans le sous-répertoire Marlin il s’appelle « Marlin.ino ». Tadaaa ! Vous avez sous les yeux en langage de programmation le futur logiciel de votre CR-10 S. Champs à trous Je vous ai dit que le programme été écris. Ce n’est pas totalement vrai. Marlin vous a en fait fournis un modèle, un texte à trous que vous allez devoir remplir. Comme ils sont sympas les informations que vous allez devoir saisir comme la taille de votre plateau par exemple se trouve au même endroit. Il s’agit du 5eme onglet qui s’appelle « configuration.h ». Si vous faite défilez cette page vous verrez tout un tas d’instruction qu’il va falloir adapter à votre imprimante. C’est le cœur de la machine. La page que vous modifierez régulièrement pour améliorer la qualité de vos impressions. Sur cette partie je ne peux rien pour vous. C’est une discussion entre vous et la bête, entre l’homme et la machine. C’est en modifiant les options de cette page que l’impression touche au sublime. Ici encore pas de panique ! Il ne s’agit que de modifier certain mot dans le texte et vous avez de la chance, en fin de paragraphe je vous donnerais le lien vers une page qui vous expliquera étape par étape ce qu’il faut remplir, vous en aurez pour un petit quart d’heure. Avant de vous laisser réaliser cette étape quelques petites choses importantes. Pour pouvoir vous aidez le plus simple est de parler en numéro de ligne. Vu la longueur du texte c’est beaucoup plus simple même pour vous. Donc dans le logiciel Arduino IDE cliquez sur l’onglet en haut à gauche fichier, puis préférences et cochez la case afficher les numéros de lignes . Pour terminer cette partie il reste une dernière manipulation à faire. Pour pouvoir modifiez le menu de l’écran LCD de notre imprimante nous allons avoir besoin de la librairie U8glib. Téléchargez là à cette adresse : bibliotheque U8glib. Ne la décompressez surtout pas. Dans le logiciel Arduino IDE allez sur l’onglet croquis en haut à gauche puis inclure une bibliothèque, puis ajoutez une bibliothèque ZIP et cliquez sur la librairie U8glib que vous venez de télécharger. Si la bibliothèque a été correctement intégrée vous devriez voir apparaître tout en haut de la page : #include <U8glib.h> Voilà, à présent je vous laisse avec ce très bon tutoriel sur la façon de remplir cette page et qui se trouve ici : http://www.cr10.fr/le-guide-malin-de-marlin/ C’est la version 1.1.8 dont il est question et certain numéro de ligne seront diffèrent mais vous devriez pouvoir retrouver les éléments à modifier. On se revoit donc une fois que vous avez terminez de modifier ce fichier pour la suite de ce tutoriel. Phase final Bon vous avez pris le temps nécessaire pour configurer un Marlin personnalisé, c’est le moment de l’envoyer à votre Imprimante 3D. Avant de téléverser le logiciel vous devez spécifiez à Arduino IDE quelle processeur utilise votre imprimante 3D. Donc allez sur votre logiciel Arduino IDE, en haut allez sur l’onglet Outil puis type de carte arduino/genuino/uno et sélectionnez la carte ARDUINO MEGA ADK. Une fois que c’est fait lancer une vérification du code en cliquant sur le bouton en forme de V en haut à gauche de votre écran. Une fois la compilation réalisée, s’il n’y a pas d’erreur le rectangle en bas devrait rester vert et indiquer quelque chose comme ça : Le croquis utilise 54820 octets (21%) de l'espace de stockage de programmes. Le maximum est de 253952 octets. Les variables globales utilisent 2538 octets (30%) de mémoire dynamique, ce qui laisse 5654 octets pour les variables locales. Le maximum est de 8192 octets. Si le rectangle vire au orange c’est qu’il y’a une erreur et vous aurez une explication de ce qui ne va pas ainsi que le numéro de ligne. Si tout est OK reliez votre imprimante a votre PC via un cordon USB A/mini B et appuyez sur le bouton avec une flèche en haut à gauche (téléversement). Une fois le téléversement effectué s’il n’y a pas de message d’erreur c’est que votre logiciel Marlin est dans l’Imprimante 3D. Vous venez de flashé votre CR-10 S1 point

-

slt, merci pour ton aide apres des recherches j'ai tout simplement supprimé mon firmware je l'ai redecompressé a partir du meme fichiers que j'avais telecharger et l'erreur avait disparu donc surement une simple erreur de decompression. autant de mal de tete pour rien . plus qu'a essayé sa, car pour l'instant j'ai juste compilé1 point

-

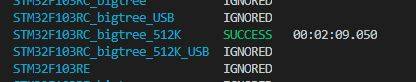

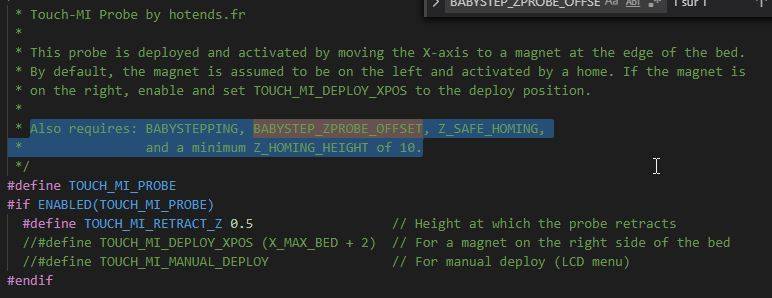

@anthonybef Sans plus d'informations, désolé. mas il va être difficile de t'apporter plus d'aide (des copies écrans des erreurs par exemple). Je viens de tester une compilation (VSC + Platformio à jour), réussie après avoir activé les paramètres obligatoires pour le Touch-Mi. Marlin stable 2.0.1 récupéré ce jour, env: SMT32F103RC_bigtree_512K comme plateforme déclarée dans platformio.ini et fichiers configurations de Bigtreetech du dossier config (pour une carte v1.2). Les seules modifications faites concernent l'ajout du TouchMI et l'activation des directives requises (Also requires: …). Les erreurs en rouge lors du build indiquent généralement ce qu'il faut corriger pour parvenir à compiler correctement. Les trois fichiers qui ont permis la réussite de la compilation : platformio.ini Configuration.h Configuration_adv.h Éventuellement, j'aurai pu joindre le fichier binaire compilé mais je préfère que tu le compiles toi-même avec tes préférences. bio_confirm_home_e.cpp1 point

-

merci mais deja testé et sa ne fait que décaler l'erreur sur le nouveau nom par exemple le failed passe sur STM32F103RC_bigtree, STM32F103RC_bigtree_512K j'ai testé avec un marlin original en recipiant les 2 fichiers je n'ai plus cet erreur la, j'en est d'autre (je n'ai pas regardé lesquels mais celle-ci disparait1 point

-

oui juste quelques réglage de rétraction voila le code pour simply je l'ai un peut modifier ;; Start custom tool change script M211 S0 ; disable software endstop G91 ; Switch from absolute positioning to relative positioning G1 Z0 F1000 ; Lift nozzle by 1 mm in relative positioning mode G90 ; Return to absolute positioning G92 E-1 ; Reset extrusion distance (needed for following steps) G1 E-5 F1800 ; Retract filament 3mm at 30 mm/s (1800 mm/min) on old tool G1 X-9.5 F6000 ; Go to X=-9.5 at 100 mm/sec G92 E-5 ; Reset again extrusion distance on old tool {IF NEWTOOL=1}T1 ; Activate tool 1 {IF NEWTOOL=0}T0 ; Activate tool 0 G92 E0 ; Reset extrusion distance on new tool G1 E51 F180 ; Extrude x mm of filament at 3 mm/s on new tool G92 E0 ; Reset extrusion distance on new tool G1 E-8 F1800 ; Retract filament by 3 mm at 30 mm/s G1 X[current_position_x] Y[current_position_y] F6000 ; Move to next position on print at 100 mm/s G91 ; Switch from absolute positioning to relative positioning G1 Z0 F1000 ; Move down nozzle by 1 mm in relative positioning mode G90 ; Return to absolute positioning M211 S1 ; enable software endstop ;; End custom tool change script1 point

-

Hello, Bon courage à toi Je suis en cours d'intégration de la mienne dans un caisson IKEA Stuva (décision prise après avoir vu le prix exorbitant des parois en plexi) Je me suis inspiré de pas mal de fabrications vues sur reddit. Le but est d'avoir une intégration la plus propre possible (pour madame) La profondeur maxi de l'imprimante est de 56 cm mini (tout compris, déplacements inclus, clips pour maintenir le plateau inclus). > J'ai été obligé de tourner la mienne à 90° pour que ça rentre sans trop modifier le meuble, c'est pas trop gênant à l'utilisation. En hauteur, 50 cm devraient suffire sans bobine (en fonction de la tête d'impression (petsfang ou pas, autres options ou pas). > Pour ma part, j'ai plutôt prévu large (60cm) a cause de la porte que j'ajouterais, le détecteur de fumée, le passage du filament par le haut, ... Les prochaines modif c'est: - direct drive pour pouvoir faire descendre le filament par le haut et mettre les bobines sur une tringle avec un déshydrateur dans un compartiment fermé au dessus. - étagère en dessous pour déporter l'alim et le RPi Rien qu'un caisson même ouvert à déjà amélioré mes impressions, donc je reste confiant sur l'utilité du truc. Je préfère faire petit à petit, j'ai déjà changé plusieurs fois d'avis en fonction de comment j'avance, mais je suis pas trop pressé. L’intérêt de rester sur du IKEA "modulaire" c'est que tu peut faire évoluer au fur et à mesure dans trop modifier le meuble. Voila a quoi ressemble mon montage temporaire: (les montants en bois me servent pour fixer l'écran et surélever la Ender 3 pour que les câbles passent en dessous en attendant la position finale.1 point

-

@tiz2000 Pour pouvoir installer / flasher Marlin sur les cartes mères, il faut obligatoirement que la carte possède un bootloader, ce qui n'est pas le cas sur la CR10 (pas la S), ni sur la Ender3. L'étape de flashage du bootloader est donc obligatoire que ce soit avec un Arduino Uno, Nano ou un programmeur AVR USB (ASP/ISP) plus d'explications ici . Tu pourras ensuite quand cette étape aura été réalisée, te concocter un Marlin aux petits onions à partir de la dernière version 1.1.9 et en suivant le Tuto de @pyriame . Par contre, j'ai un doute. Je ne suis pas certain que la cartouche de chauffe soit capable de monter à cette température (270°) (ça peut être une 30W ou une 40W qui est installée d'origine). Si @Guizboy passe dans le coin peut-être a-t'il des connaissances sur ces cartouches de chauffe (sa tête Dyzend est capable de monter TRÈS haut en température 300-400° ). On peut trouver des cartouches de chauffe de 50W (normalement capable de 300°).1 point