Classement

Contenu populaire

Contenu avec la plus haute réputation dans 01/02/2021 dans Messages

-

Super @Idealnight sauf qu’ Éléonore Vienici, cousine de Léonard de Vinci avait déjà conçu il y a longtemps les plans de cette machine. En effet, comme chacun le sait, certains Playmobils ont des têtes en fer et leur tête est donc attirée par la partie aimantée qui est située au bout du bras de la machine. Cette machine permet donc de trier les Playmobils possédant une tête en fer et les Playmobils ayant une tête en bois, par exemple dans un château fort, ou un bateau. Il parait qu'Éléonore Vienici n'était pas présente lors du premier essai de sa machine, et il paraitrait même, qu'elle prenait une cartouche par Rocco de Sifredi, grand maître queux de l'époque à bord du Tirelipimpon. D'après les rares témoignages de l'époque, datant d'environ du 25 juin 1477 à 16h00 (heure du goûter), le prototype de cette machine à fonctionné du premier coup et tous les badauds présents à ce moment-là auraient crié : Yop la boum ! Rocco aussi ! Voici une reconstitution de cette machine de tris, très ingénieuse pour l'époque : LaMachined'Éléonore Vienici.mp42 points

-

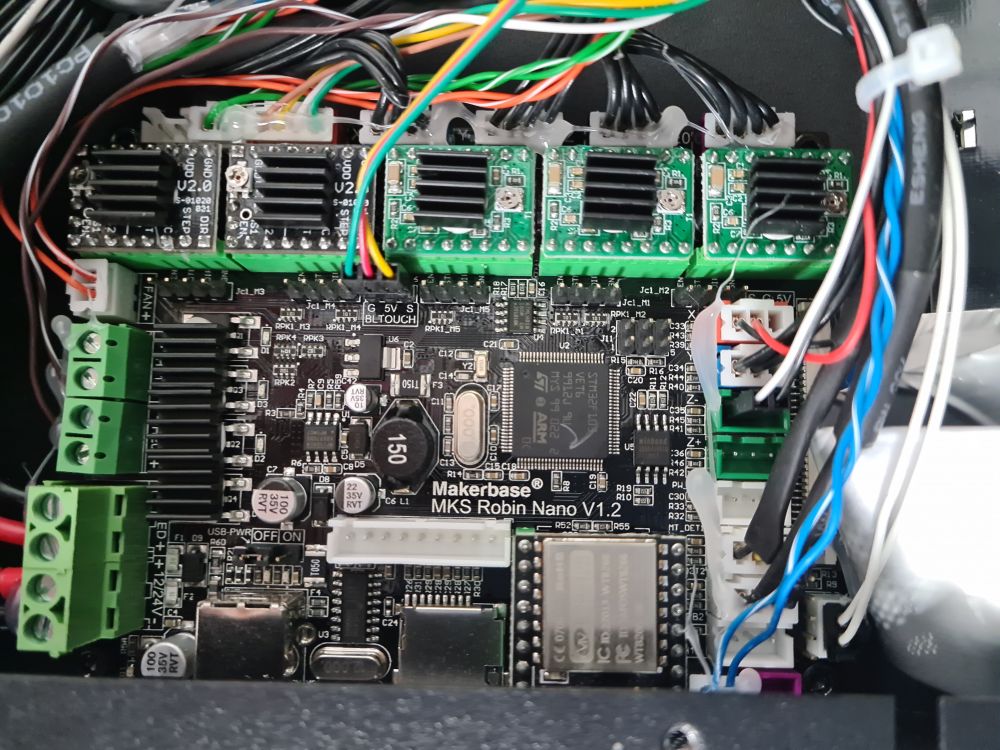

Les TMC en mode "silencieux" ont moins de couple que les A4988. Donc pour l'extrudeur ou le Z c'est mieux de les laisser (en A4988).2 points

-

Pas forcément. En fait, je ne vois aucun intéret à remplacer le drivers A4988 de l'axe Z par un TMC car au final, le z bouge assez peu pendant l'impression (juste pendant le homming). Par contre, pour l'extrudeur, j'y vois un grand intéret, car par expérience, l'extrudeur fait pas mal de bruit :)2 points

-

Bon, ben je leur ai posé la question, et voilà : https://a.aliexpress.com/_pxUJykh Une version texturée en 250*250.2 points

-

2 points

-

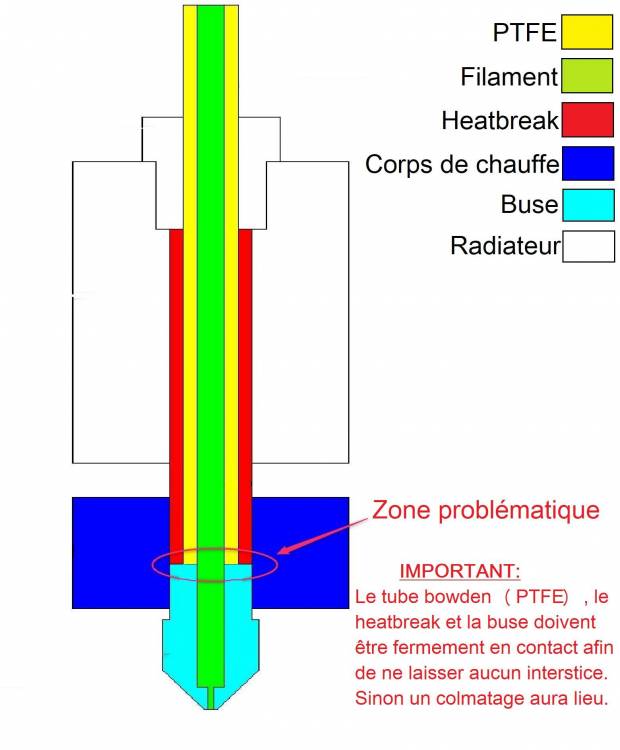

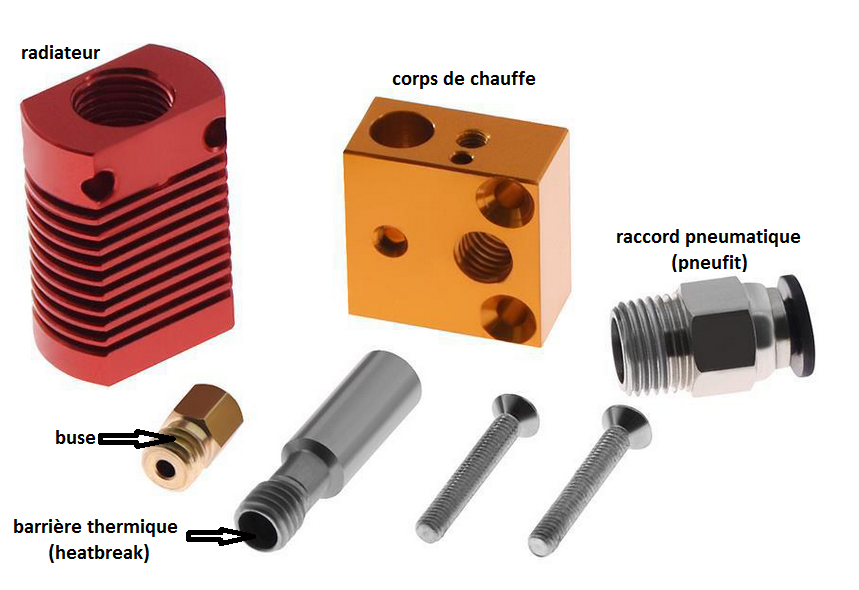

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

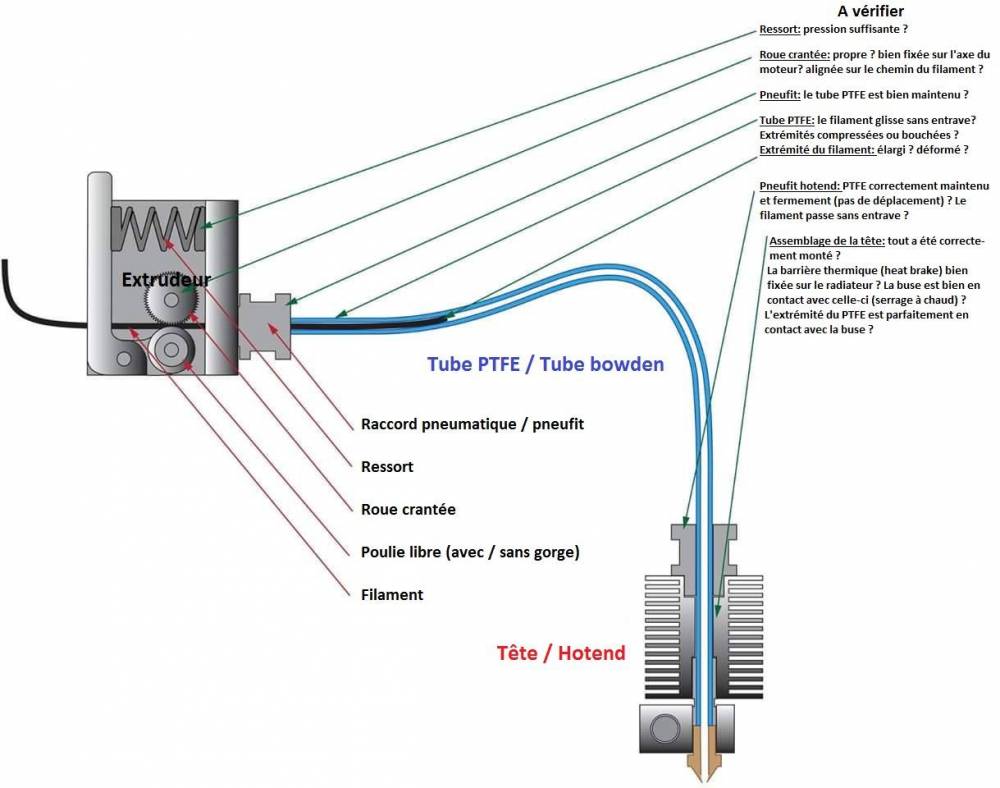

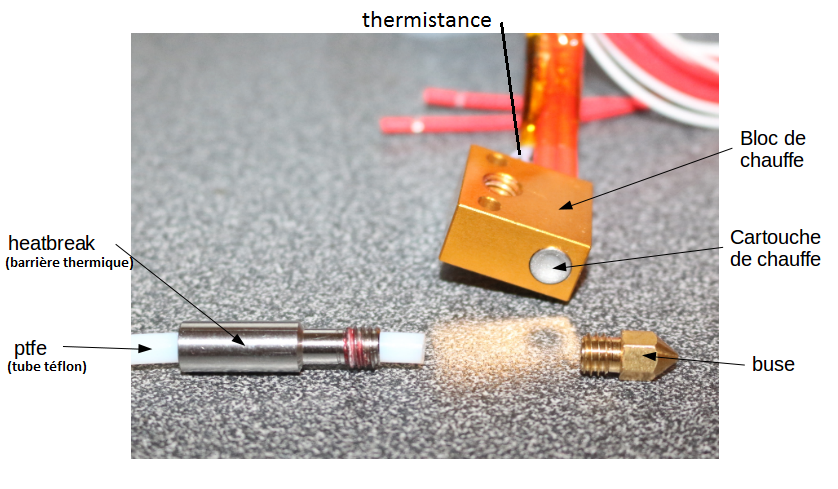

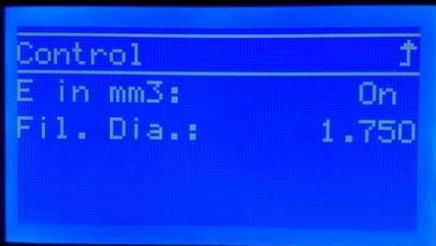

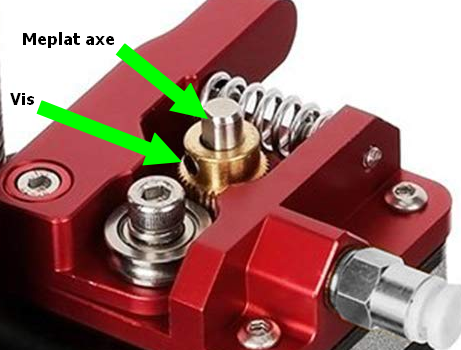

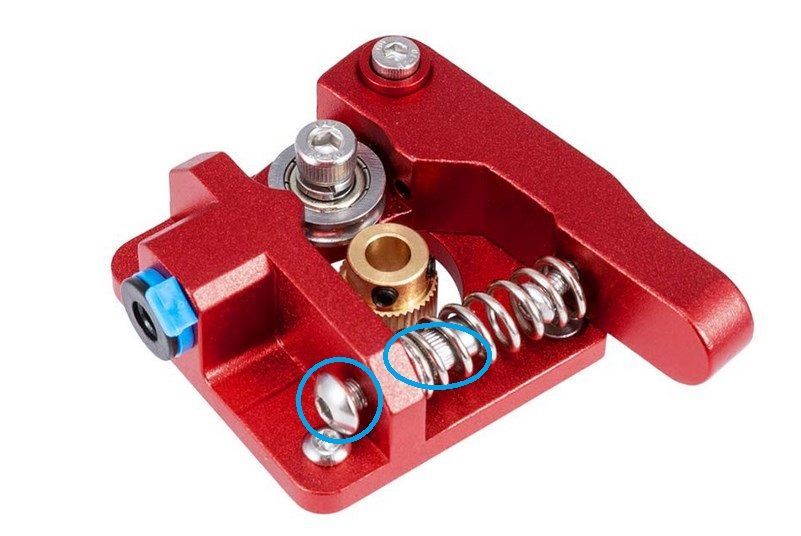

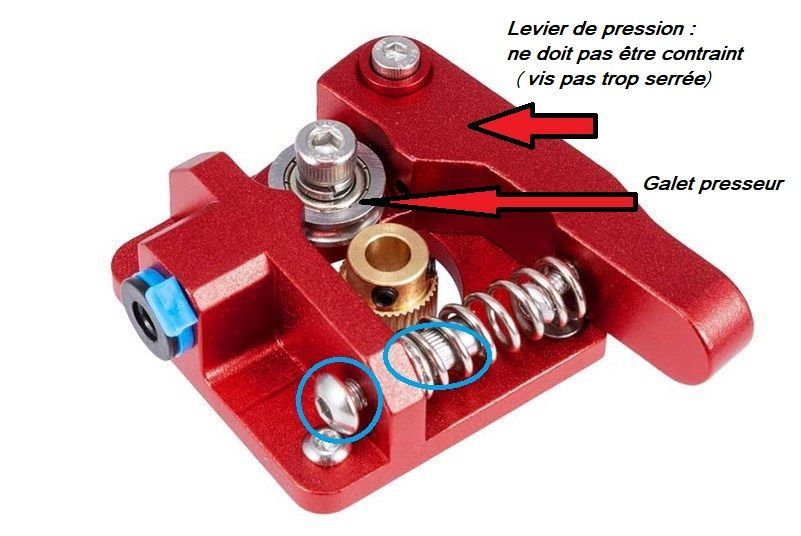

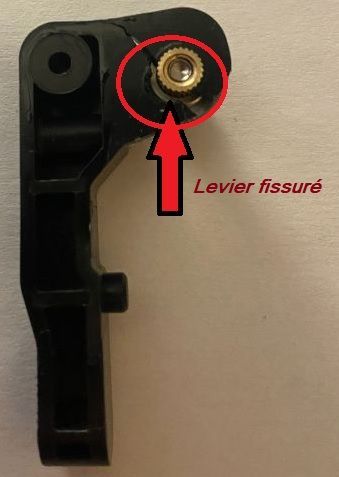

«En cas d’éponge, à la sous-extrusion il faut que tu songes» @volavoile Afin de remédier aux problèmes d'extrusion que tout imprimeur rencontrera tout ou tard, il est utile de comprendre le fonctionnement de l'ensemble des éléments que constitue un «extrudeur». Pour se mettre en jambe, un dessin valant mieux qu’un long discours, voici le parcours du filament de la bobine jusqu’à la buse : le filament entre d’un côté de l’extrudeur (en anglais : feeder), il est poussé vers la sortie en étant pris en sandwich d’une part par une roue dentée (qui mord dans celui-ci) fixée sur l’axe du moteur E(xtrudeur) et d’autre part par une poulie libre (ou une autre roue dentée, cela dépend du modèle d’extrudeur). Le flanc de cette poulie presse sur le filament. Celle-ci est montée sur un levier équipé d’un ressort de rappel pour assurer une pression correcte, à la sortie de l’extrudeur, le filament glisse dans un tube en PTFE (téflon) plus ou moins long qui va jusqu’au contact de la buse (très important) : c’est ce qu’on appelle un système «bowden» (il existe un autre système d’extrudeur appelé «direct-drive» dont je ne parlerai pas ici). Normalement, durant son parcours jusqu’à la buse, le filament reste solide et son diamètre ne devrait pas varier (1.75mm). Comme on le voit sur le dessin ci-dessus, plusieurs éléments peuvent contribuer à une fourniture incorrecte de filament. A) La partie entraînement du filament : le moteur, la roue dentée / crantée, le levier de rappel (ressort, galet / roue crantée). B) La partie guidage du filament : pneufit en sortie de l’extrudeur, tube PTFE pneufit de la tête C) La partie tête : zone froide (radiateur, partie haute du «heatbreak» (barrière thermique / coupe chaleur), PTFE, ventilateur de refroidissement), zone de transition, espace du heatbreak entre le radiateur et le corps de chauffe à l’air libre (PTFE), zone de chauffe (corps de chauffe, buse, bas du heatbreak, PTFE, thermistance, cartouche de chauffe). Vérifications à effectuer : A) le moteur (connexions, couple, Vréf) la roue d’entraînement correctement fixée sur l’axe du moteur (deux vis, une obligatoirement sur le méplat de l’axe), ni trop usée ni avec des dents pleines de filament le levier en lui même (celui en plastique a tendance à se fendre et en plus dessous où on ne le voit pas) le galet presseur (en bon état : tourne librement (roulement à billes non grippé), vis de maintien ) le ressort de rappel B) le tube PTFE qui n’est pas toujours de bonne qualité : le téflon ça glisse, le plastique moins. les raccords pneumatiques (pneufits) sont parfois de piètre qualité, leur rôle est de maintenir le PTFE en place via de petites dents qui mordent dedans. C) C’est la partie qui très souvent conduit aux problèmes d’extrusion. Elle est constituée de trois zones : une froide (radiateur, ventilateur), une intermédiaire, une chaude. En zone froide, le filament doit être solide. Le ventilateur doit être efficace (rarement compatible avec le silence) et assurer son rôle (fonctionne en permanence ou mise en marche au delà de 50°C). En zone intermédiaire, le filament commence à ramollir. En fonction de la distance de rétraction, le filament dans cette zone peut remonter dans la zone froide (ce qui n’est pas forcément souhaité ni souhaitable), particulièrement avec des distances de rétraction élevées. En zone chaude, le filament est liquide, la gravité fait que celui-ci lors des déplacements sans extrusion continue de s’écouler. Avec ce système de guidage du filament qui va jusqu’à la buse (tube PTFE), il existe une zone problématique : la jonction extrémité du PTFE, bas du heatbreak et haut de la buse. Si le moindre espace existe à cet endroit, un colmatage (bouchage si vous préférez) se produira tôt ou tard (généralement plutôt tôt que tard en vertu de la loi de Murphy, autrement appelée loi de l’em…dement maximal). Voici ce qui se passera : Le filament va créer un bouchon plus ou moins solide alors qu’on cherche à avoir un filament qui passe de solide à liquide avec une phase intermédiaire «ramolli» ; le filament solide va avoir de plus en plus de mal à s’écouler. La sous-extrusion se mettra alors en route et la pièce imprimée ne sera pas celle espérée. Mais si c’est le cas, tout n’est pas désespéré : @Titi78 a mis au point une procédure qui a déjà dépanné de nombreux utilisateurs : <EDIT> Une autre cause de sous-extrusion à laquelle on ne pense pas toujours et qui n'est pas liée au matériel mais au logiciel: une déclaration erronée du diamètre de filament utilisé dans les trancheur (slicer): 2,85 au lieu de 1,75mm. Donc penser à vérifier que celui-ci correspond bien (matériel et logiciel) <EDIT 2> Certains modèles de Creality (Ender 5 pro par exemple) permettent de régler l'extrusion du filament en mode «volumétrique»: Dans ce cas, bien vérifier que le nombre de pas de l'extrudeur est 2,4 fois celui normalement déclaré dans le firmware (ex: firmware sans extrusion volumétrique de 93.0, avec extrusion volumétrique il faut passer cette valeur à 223,2) ou la meilleure solution, désactiver cette option en la passant à «off» afin d'utiliser le mode d'extrusion classique : (information provenant de ce post où @DBC3D et @Idealnight ont permis la résolution du problème, le facteur multiplicateur a été rectifié (de 2 à 2,4) ). <Complément> @Yellow T-potliste également des causes possibles à un extrudeur qui claque : <EDIT> Une dernière cause possible avec les cartes mères Creality équipées de pilotes silencieux (TMC) est l'activation du «linear advance» qui au bout d'un certain temps (plus ou moins rapide, c'est selon) va complètement stopper l'extrusion de filament: le moteur s'arrête mais l'impression continue (dans le vide évidemment ). La solution, dans ce cas : soit le désactiver totalement via l'ajout d'un G-code «M900 K0» au début du Gcode de démarrage du trancheur, soit mais cela nécessite de passer par la case CB, remplacer la carte mère Creality par un modèle concurrent gérant correctement le mode UART des pilotes TMC. ____________________________________________________________________ Pour conclure, un peu de terminologie afin de parler le même langage quand on demande de l’aide :1 point

-

Hello, Sur Github j'ai découvert le firmware de Jacob Myers qui fait un super travail pour la E3v2. Notamment, il a réécrit le code de l'écran pour permettre le Manual Mesh Leveling qui est absolument génial pour ceux qui n'ont pas ou ne souhaitent pas avoir de BL touche. Il y a également une version avec BL Touch et il a également ajouté un menu Manual Bed Leveling avec les 4 coins et le centre pour régler le bed facilement. Et puis encore plein de petits trucs super ! Et d'autres à venir. A noter qu'avec son firmware les steppers sont silencieux sur ma machine contrairement au firmware de TH3D qui était très bruyant et assez violent (désolé pour eux). Tous les fichiers de configuration sont libres d'accès et il propose des .bin pré-compilés. J'ai testé les trois sans BL Touch c'est sans soucis. Ma carte mère est une 4.2.2 mais j'ai lu dans la discussion que d'autres ont des 4.2.7 sans soucis non plus... https://github.com/Jyers/Marlin/tree/Ender_3_V2_Rewrite/Precompiled Firmware Voici le lien vers la discussion. J'espère que ça vous ravira autant que moi et que certains soutiendront son travail. Perso j'étais sur le point d'adhérer au projet Marlin.crc mais du coup je préfère soutenir le travail de Jacob... @+1 point

-

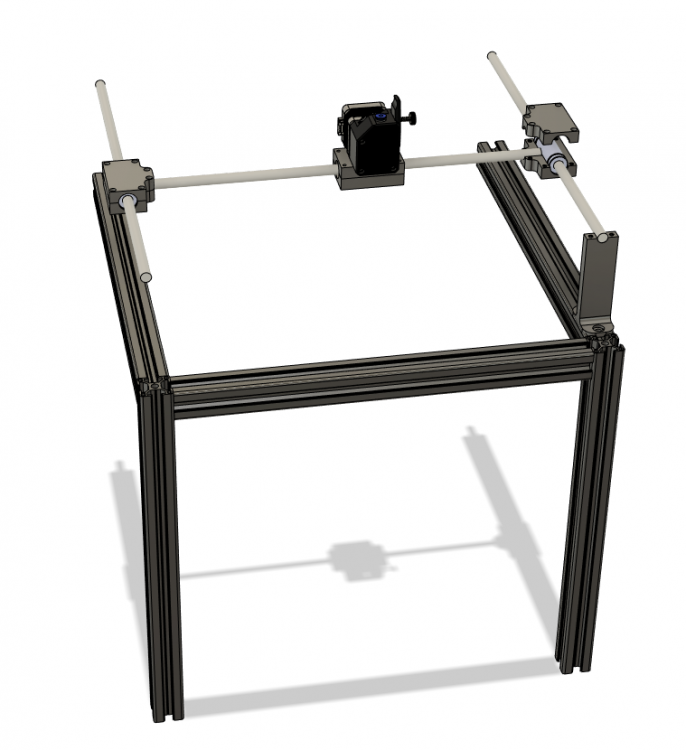

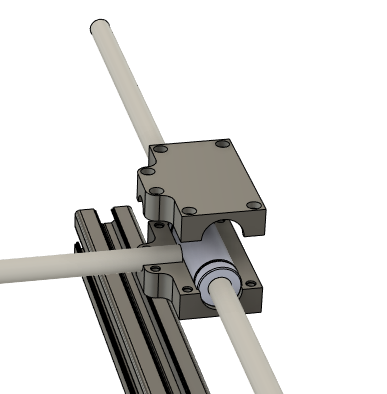

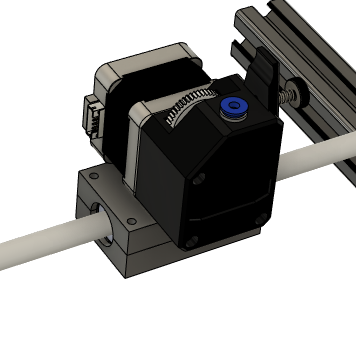

Bonjour, Avec le contexte actuel et le temps qui se prête au bricolage j'ai décidé de ma lancer dans la réalisation d'un extrudeur mobile passif sur axe 10mm X et Y. L'extrudeur pourra aussi légèrement basculer en avant et en arrière, enfin j'espère L’objectif et de garder les avantages du bowden et de me rapprocher des performances du direct drive. J'ai comme objectif d’être entre 10 et 15 cm de bowden, je salut au passage @Buscicchioqui a fait germer ce projet dans ma petite tête Ça marchera ou ça ne marchera pas mais j'aurai au moins essayé et j'aurai pris du plaisir à concevoir ce projet de A à Z Ce projet sera installé sur ma première hypercube EVO II Pour mieux me faire comprendre ci dessous une première capture écran de mon idée. A bientôt pour la suite j'espère1 point

-

Fificap tu as absolument raison de pointer les variations par filament, il y'a tellement de variable en jeu qu'on s'y perd parfois, la température ambiante, l'humidité, les additifs de certains filaments et j'en passe. Effectivement l'idéal étant d'avoir un profil par type de filament. (le créateur du site le précise d'ailleurs également (https://youtu.be/rp3r921DBGI?t=671) J'en profite pour donner un bon point à FLSUN au niveau du SAV suite à ma mésaventure, deux échanges mail sans longue discussion (et en anglais irréprochable) comme ça peut ne pas être le cas pour ce type de produit et j'ai eu droit à la promesse d'un envoi d'un nouveau bed (complet) pour le remplacement. :). quoique ma solution "Ikéa" me plaît plutôt bien finalement.1 point

-

1 point

-

Bon, j'ai voulu tester mon ventilo 5015 gdstime sauf qu'il faut inverser le + et - c'est pas méchant sauf que je sais pas ce qu'il à eu il ne fonctionne plus... j'ai pas trop compris ce qu'il n'a pas aimé. Je trouve aucune donné sur le ventilateur d'origine de la Obsidian, il à l'air de souffler fort, si quelqu'un à une info à ce sujet je suis preneur.1 point

-

+1, j'adore aussi ce filament, j'ai jamais eu de souci avec, ils ont plusieurs type de blanc, j'ai essayée le blanc et le blanc neige, perso je préfère le blanc neige (plus blanc et plus opaque), j'ai pas essayée le blanc perle.1 point

-

Je pense que le but du kit est de pouvoir rester au prix d'origine de la MINI malgré les changement effectués1 point

-

1 point

-

Juste pour rigoler un peu, j'ai fait part de mes remarques sur les Titans et de ce "souci" au support Tronxy. Ils m'ont envoyé un gcode pour imprimer un vase.1 point

-

Comme quoi les grands esprits se rencontrent :-). Mais je pensais à un truc plus radical. Embarquer les extrudeurs sur le chariot de l'axe X. J'ai vu une autre modif encore plus radicale, mais la je ne choisirai pas cette voie, elle consiste à rajouter un chariot totalement synchronisé au dessus de la tête d'impression. Mais là, j'ai ni la place ni le temps de me lancer dans une tel modif.1 point

-

Salut @lion02, j'avais commencé à regarder quelque chose de similaire pour ma coreXY et puis pour le moment je vais passer par la case extrudeur fixe posé au centre du plateau comme première étape. Je vois que tu as choisi l'option tube droit direct entre extrudeur et tête d'impresson, c'est donc le tube PTFE qui fera aussi office d'amortisseur. C'est un peu la que se pose la question, il n'y a pas découplage franc, donc une partie de l'inertie du bloc moteur + extrudeur sera transmise au chariot de la tête d'impression et peut-être pire, les phénomènes oscillatoires sur des mouvements rapides gauche droite. Mais bon, il n'y a qu'un seul moyen de voir ce que ça va donner, c'est de le réaliser C'est toujours le genre de projet ou peut s'éclater, alors go !1 point

-

Merci de vos réponses les gars ! Je vais partir sur un UPS avec la modification marlin. Concernant l'abs (PETG ?) je sais très bien que cela ne sauvera rien, mais pour les impressions PLA, ayant du mal a décoller mes pièces même a froid cela me sera assez utile.1 point

-

@Jean-Louis_1 elle est magnifique cette fusée Essentiellement des pièces "techniques" (avec des parties transparentes - pardon translucides ou avec support pva histoire de ne pas se prendre la tête avec les supports collés - bien qu'avec la tenlog ils partent plutôt bien) ou des pièces de "réparation" diverses, pas de fusées ... pour le moment. Les dernières pièces imprimées sont un diffuseur pour un scanner 3D de type open scan pi (qui marche plutôt bien, il faut que j'en parle dans le topic des scanners 3D)1 point

-

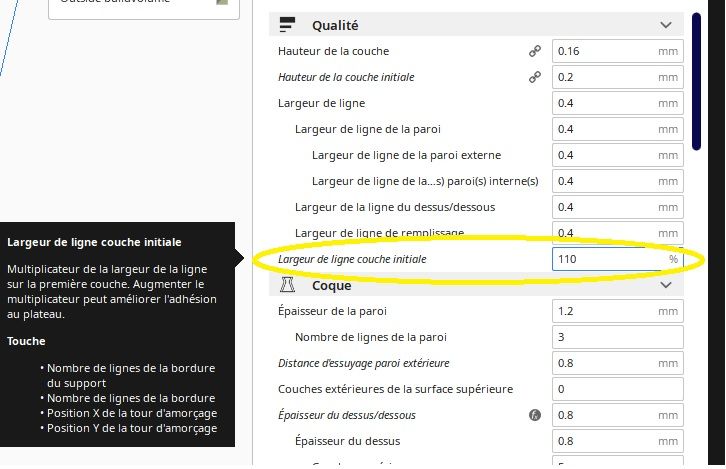

Si tu regardes bien tes premières couches, elles sont nettement moins aplaties que les suivantes et le dessous de ta pièce le remplissage parait ne pas bien recouvrir les parois. Si tu écrases un peu plus ces 2 choses vont disparaitre. Ou tu as mis un paramètre spécifique pour la couche initiale ?1 point

-

Oui, j'ai pris les fichiers config, qui sont referencé @fran6p. Et comme je suis pas à pas la doc, j'essaie de comprendre chaque ligne modifié par tes soins. Merci pour ce GRAND tuto.1 point

-

@michastro Bonjour, Je ne sais pas d’où viens ton problème mais sous Simplify, le paramètre : Il est généralement jamais laissé automatique mais mis en "manuel" avec la largeur de la buse utilisé pour moi 0.40. Ceci car il vient impacter d'autre paramètres ... Si tu démarres (comme moi) avec Symplify 3D, je te conseille de prendre un peu de temps et de voir les 3 vidéos(en français) parfois un peu long ... parfois un peu lourd ... mais qui donne beaucoup beaucoup d'info de comment le logiciel fonctionne et interagi ... Jean-Louis.1 point

-

Oh, une black edition. As-tu essayé de faire faire un demi tour au profilé (en rotation autour de l'axe décrit par lui-même) ? Si c'est la coupe qui n'est pas perpendiculaire alors, après rotation, le profilé devrait baisser le nez plutôt que de le lever, et c'est l'autre pied qui va se retrouver en l'air (ou à plat si les défauts se sont équilibrés). Après, une petite déviation n'est pas non plus gravissime.1 point

-

1 point

-

au moins une bonne nouvelle sur deux.1 point

-

L'utilisation de l'ABS moins utilisé peut freiner et moi le premier je ne peux commenter là dessus ^^. Tu peux faire la titi's procédure pour t'assurer de ne pas avoir de bouchon et l'extrusion n'est pas régulière. Quelle type de tête as-tu sur ont imprimante ?1 point

-

Salut, Vu que ton sujet n'attire pas les foules, je me lance : est-ce que tu ventiles légèrement après quelques couches (perso, pour l'ABS, je mets une ventilation à 50%). quelle est ta température d'impression? pas trop élevée? pourrais-tu imprimé le cube 20x20 en mode vase que tu avais testé en MP? ça permettrait de voir le résultat sur une pièce connue, simple et rapide à imprimer. Cela permettrait, sans doute, de lever le petit doute que j'ai sur ton déplacement en Z .1 point

-

Oui, c'est possible sans aucun ajout de matériel électronique. configuration_adv.h :1 point

-

Bonjour IDEALNIGHT, Le coin à gauche est le dernier qui a été imprimé, et je crois que la matière a été emmenée lorsque la tête a fait un "home". L'extrudeur a été calibré la semaine passée, et l'aspect de mes "jupes" semble indiquer que le débit est bon. TITI's procédure appliquée 2 fois déjà depuis l'ouverture de ce post. En fait je vais arrêter d'ennuyer la France entière avec mon souci au vue des indications de cette photo : Lorsque je constate l'amplitude des mesures ci-dessus : T° de 15.2 à 25.3°C et humidité de 42 à 82%, mes impressions ne peuvent pas tenir. Disposant de ces nouveaux éléments, je vais placer la machine dans un endroit plus tempéré, et sécher à nouveau mes fils au four. Il pleut beaucoup chez nous depuis plusieurs jours, tout est détrempé, mais je ne pensais pas que cette pièce subissait de tels écarts. Elle est située et communique avec une véranda orientée plein sud qui devient vite chaude au moindre rayon de soleil, même en hiver. Par contre n'étant pas chauffée, elle passe à 15°C la nuit et nous avons même eu des T° bien inférieures ces jours passés. Donc pour moi problème réglé. Si après le déménagement je rencontre encore des problèmes, je ne manquerai pas d'en informer la communauté. Merci néanmoins pour votre aide, il est bien sympathique ce forum. Bonne journée Ah oui, si cela peut éviter des problèmes ou des interrogations à certains, pour sécher le filament, il faut préchauffer le four d'abord, en mode ventilé si possible, et ensuite seulement y placer la bobine. Certains fours chauffent au delà de la consigne en cours de préchauffage pour atteindre plus vite la T° demandée et le PLA s'il est chauffé à 60/70°C même pendant un court instant, peut changer d'état et devenir un ensemble un peu aggloméré.1 point

-

Ta tour est bizarre, elle n'est pas ronde sur le côté droit... c'est normal ? sinon -> vérifier la tension des courroies Dans cura je pense qu'il suffit de ne pas mettre la référence du PLA pour ne pas avoir de limitation a tester. 180° me parait bien bas quand même, faudrait vérifier le réglage extrudeur (test des 120mm), revoir le fan duct comme expliqué plus haut1 point

-

@Jean_Luc Avant de me coucher .... si tu comprends l'anglais, voici un vidéo qui présente l'extrudeur original de la Tenlog et l'extrudeur Titan pour la Tenlog. Il démonte et explique les différences .. @+ Jean-Louis.1 point

-

Hello, j'ai eu à peu près les mêmes résultats que toi avec son test de rétraction, toutes les tours étaient bien mais avec certains filaments j'avais beaucoup de striging en impression pourtant. En effet avec des petites pointes c'était aussi la cata pour ces filaments, souvent du silk, ou métallisé, ou encore du petg! Pour la plupart des filaments je m'en sort autours de 6.5 mm à 65 mm/s. Pour le Petg c'est étrange car pour certaines marque/couleur je dois monter à 9mm, pour d'autre descendre à 5mm... J'arrive à limiter le stringing de certains filaments en imprimant plus gros (0.202 au lieu de 0.161 qui est mon réglage par défaut), ou en baissant le température d'impression. J'ai aussi corrigé le striging de certains silk en utilisant une boite de séchage. Avec certain filament ( le petg souvent) rien à faire, je sais que je vais en avoir alors je les utilise pour des pièces simple sans trop de découpes, et je m'arme de patience pour 'nettoyer' ! Bon courage!1 point

-

il te faut un module pwc et un ups , chez maker base tu as les tuto de branchement et de firmware, pour leurs carte mais c'est les même fonction a activé dans marlin pour les branchement sur biqu tu dois trouver Makerbase Team - YouTube1 point

-

Merci @fran6p de le souligner, vu que ça ne m'arrive pas souvent voire jamais1 point

-

Un tout petit trou non débouchant de diamètre inférieur à celui final pour centrer son foret sur l'envers de la pièce et il a son centre.1 point

-

Je suis fan du PLA grossiste 3D, les couleurs sont belles, le filament est facile a imprimer, en gros sur tous les types et couleurs de filament que j'ai essayé chez eux jamais rien a leur reprocher. Frais de port offert à partir de 100€ et ne pas hésiter a les contacter si grande quantité (lors de l'euphorie des visières je les avais contacté pour une commande en ce sens et ils ont été réceptifs )1 point

-

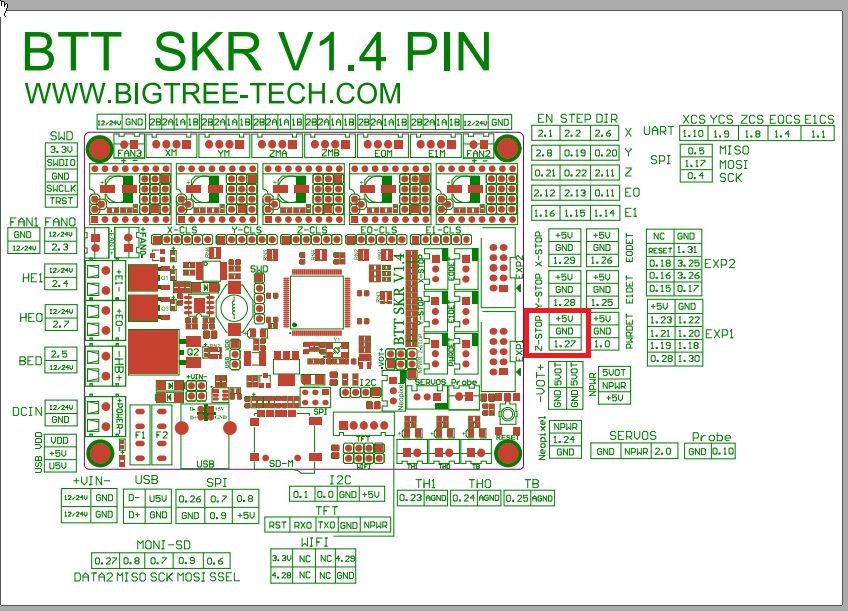

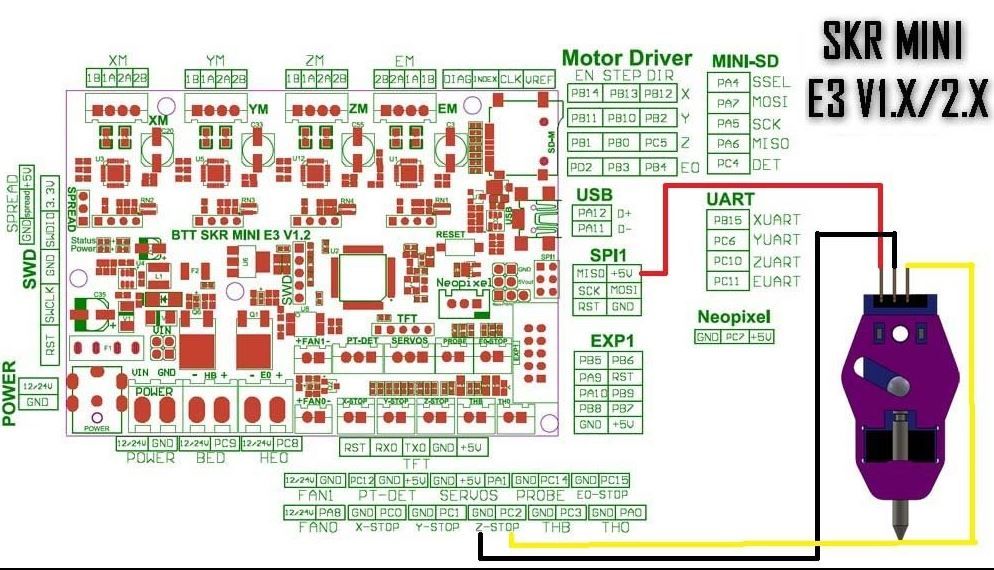

@miserovitchet @Idealnightsont «taquins» (mais je les comprends). Un peu de recherche sur l'excellente documentation fournie par @Fourmi : https://hotends.dozuki.com/Wiki/Capteur_TouchMI#Section_BigTreeTech_SKR_MINI_E3_1_x_2_x et sur le github de Bigtreetech pour «interpréter» comment connecter cet ABL sur la SKR1.4 permet de trouver une solution. Le Touchmi pour fonctionner a besoin de trois câbles : +5V, GND et signal. Sur une SKR1.4, l'emplacement pour le contacteur de fin de course du Z fournit les trois . Carte SKR mini E3: Carte SKR v1.4 :1 point

-

Salut, J'ai eu de la chance, avec le bed magnétique ça passait mais c'était le maximum possible. Pour récupérer de la marge et avoir un homing convenable j'ai rajouté 2 rondelles au dessus de la languette qui sert a faire le home. Tu peux redescendre cette languette de plusieurs mm afin d'avoir le bed en position centrale dans les trous oblongs verticaux. Par prudence tu peux faire tes prochains essais sans le bed et essayer de le fixer une fois la tête au point zéro. Cdt SoM Envoyé de mon OnePlus 71 point

-

J'ai la wash2.0 et ce n'est pas adapté.... si tu fais une très grosse pièces, bah ce n'est pas bon.... je me suis fait avoir moi.1 point

-

1 point