Classement

Contenu populaire

Contenu avec la plus haute réputation dans 05/03/2021 Dans tous les contenus

-

Je suis surpris par l’engouement d’un grand nombre de makers à vouloir installer des bltouch sur des bécanes qui fonctionnent et qui à cause de ce bricolage se retrouvent bien emmouscaillées avec des mises à jour qui ne voient plus le jour et des fins de réglage dont ils ne voient pas la fin. Et chose étrange, malgré le nombre de témoignages et d’appels au secours, les installations sauvages « ça continue encore et encore et ce n’est que le début, d’accord d’accord »4 points

-

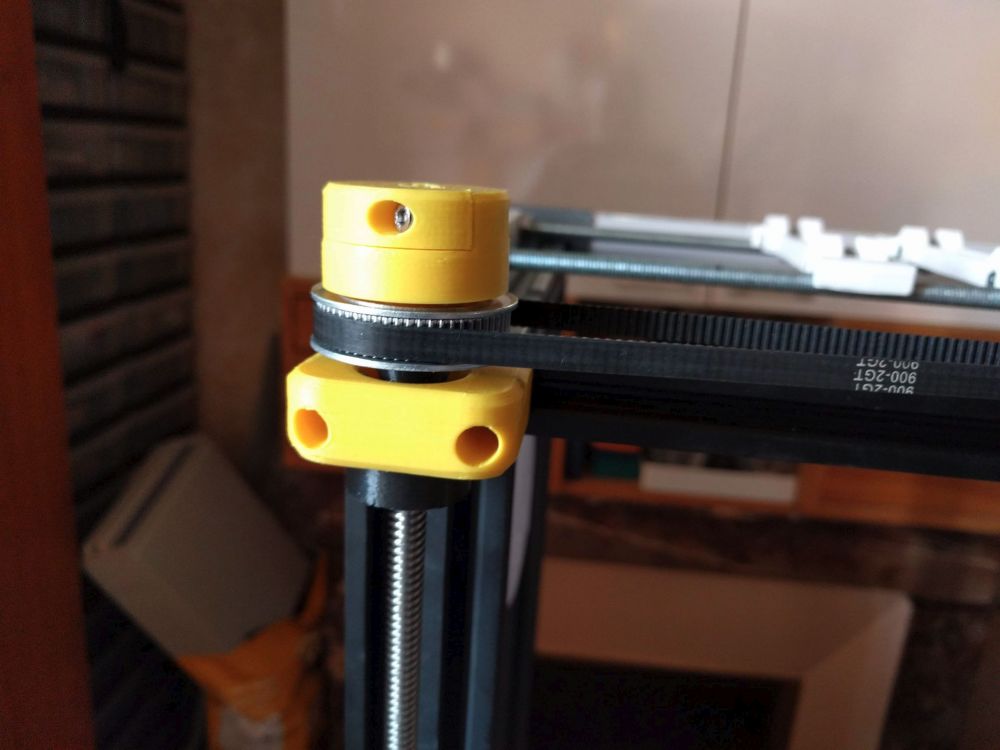

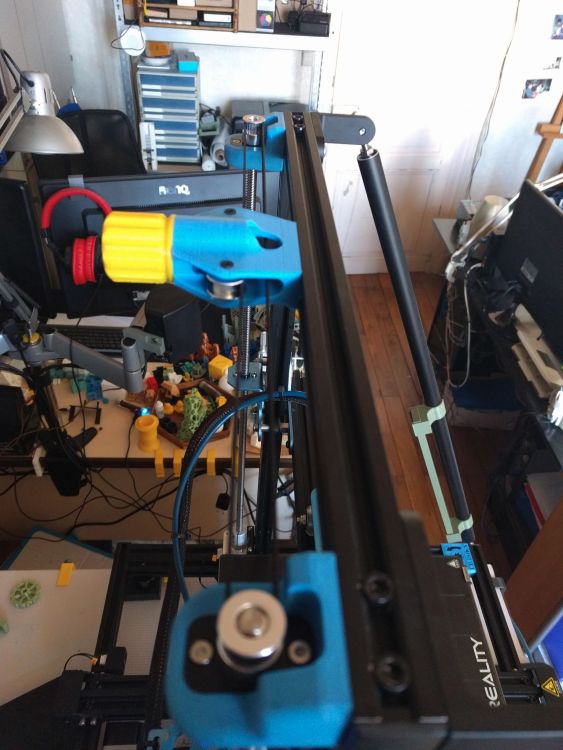

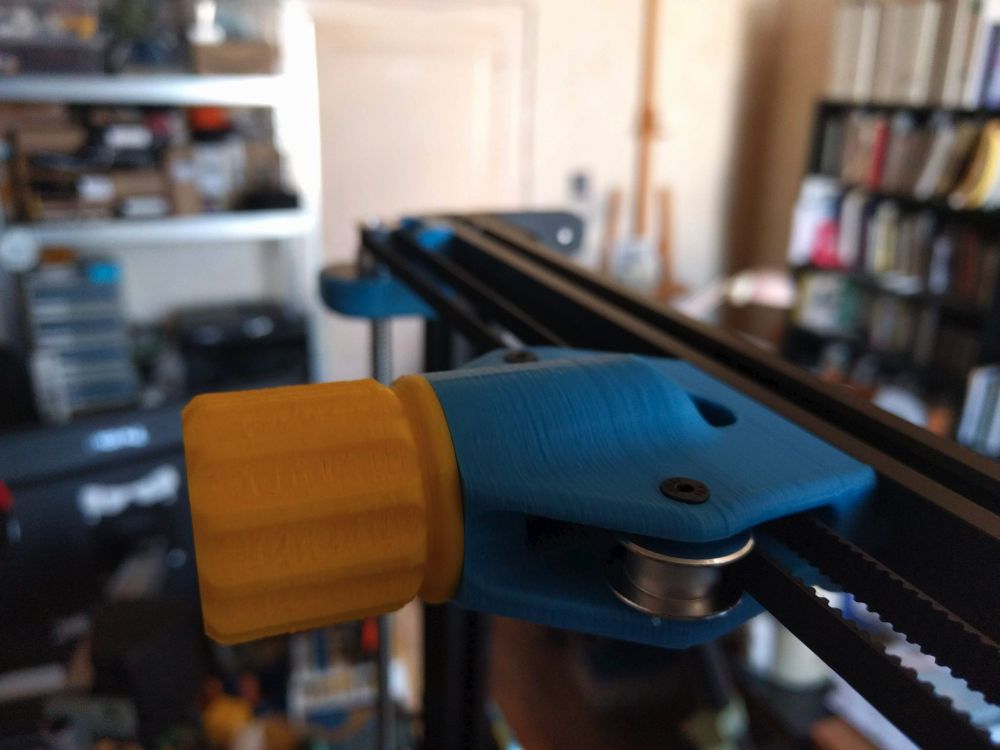

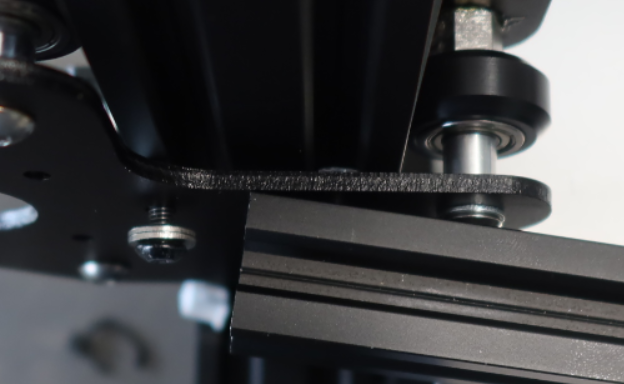

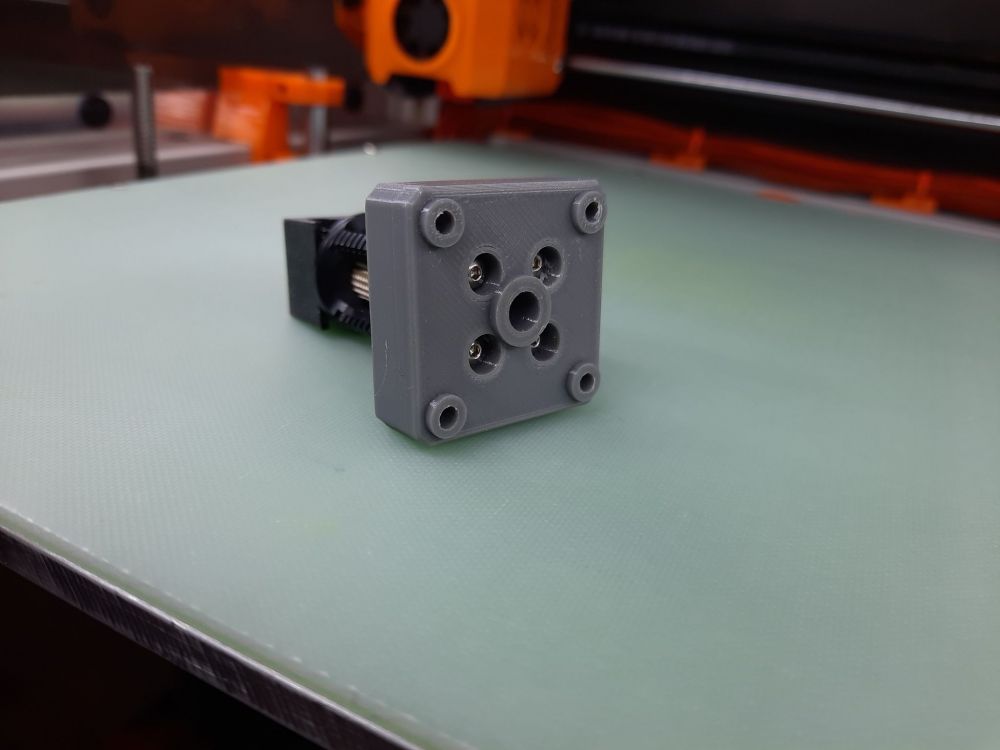

Pas rencontré de problème particuliers ni sur la CR10 (un seul moteur), ni sur la CR10-V2 et la CR6-SE (deux moteurs). Les deux vis trapézoïdales doivent par contre être parfaitement parallèle ET l'axe X perpendiculaire au Z. CR10 (moteur en haut de la structure, vis trapézoïdales contraintes en seulement deux points (haut et noix laiton)) : CR10-V2 (montage du «kit» @Titi78) : CR6-SE, c'est inclus d'origine sur la machine.2 points

-

Que les utilisateurs fassent ce qu'ils veulent de leur machine, c'est entièrement leur droit. Certains préfèrent la méthode manuelle, d'autres préfèrent être assistés, à chacun sa méthode de prédilection, diantre on est encore dans un monde où chacun est libre de faire ce qu'il veut (dans le respect des lois et de la bienséance). Mais dans ce monde amateur (j'insiste sur ce terme car la majorité des utilisateurs ici ne sont pas des professionnels), les imprimantes 3D sont contrairement aux argumentaires des vendeurs, même si de gros progrès ont été réalisés. encore aujourd'hui des matériels qu'ils faut apprendre à maitriser; ce ne sont pas des imprimantes 2D dites «plug and play», on est plutôt sur du «plug and pray» Quand une imprimante est bien montée structurellement, que le support qui soutient le plateau est parallèle à la base (dépend grandement du système de guidage), que le lit chauffant est relativement plan, que les ressorts à chaque coin du plateau sont suffisamment compressibles mais pas trop pour permettre un réglage correct du nivelage (et qu'il ne se dérègle pas avec les mouvements de la machine), que l'axe X lui aussi se trouve parallèle au-dit plateau alors dans ce cas, l'apprentissage (qui comme tout apprentissage nécessite un certain temps, plus ou moins long en fonction des capacités / compétences de l'utilisateur) du réglage de la distance «parfaite» entre la pointe de la buse et le plateau peut être effectué via la méthode manuelle. L'ajout d'un ABL, quel qu'il soit, nécessite d'acquérir des compétences complémentaires (électronique, informatique,…), à ces conditions cet ajout peut être envisagé. C'est tout de même bien pratique quand on a plusieurs plateaux amovibles de ne pas avoir à se soucier de refaire un nivelage à chaque changement. Réglage qui cependant devra à nouveau être fait en cas de changement de buse, de tête, … Il me semble que la marque d'imprimantes de Josef Prusa propose sur toutes ses imprimantes un ABL qui certes n'est pas un Bltouch mais un ABL tout de même.2 points

-

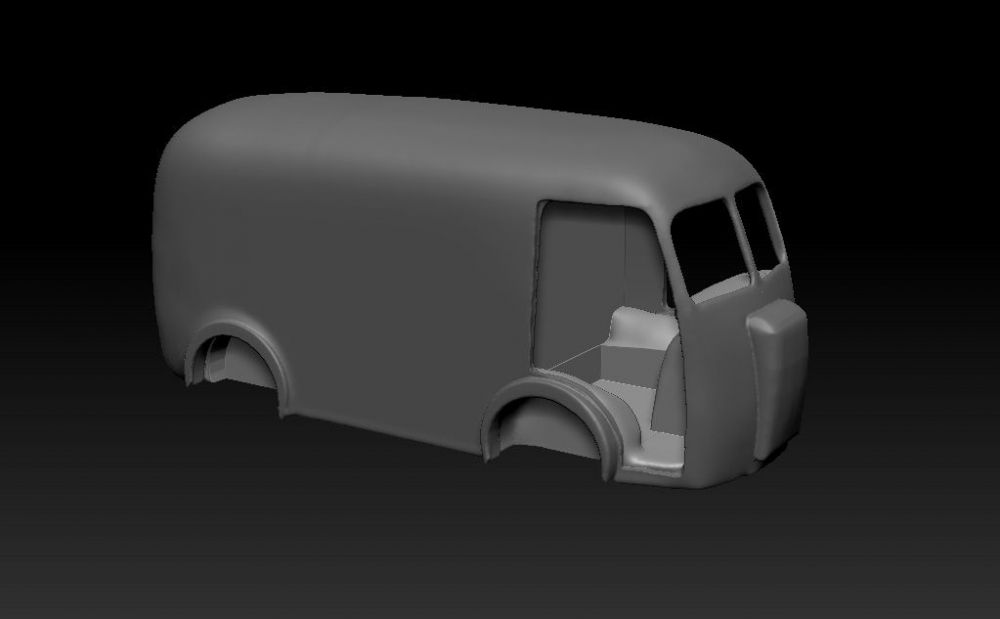

Bonjour, Comme beaucoup de ceux qui travaillent pour ou dans les musées, depuis le mois de Mars 2020 j'ai pas mal de temps libre Les grosses productions sont mises de coté pour le moment, alors je me suis tourné vers une autre activité qui me passionne :le modélisme. Ne faisant que de l'organique, j'ai un peu de mal à m'adapter à la modélisation mécanique, mais à force on arrive à sortir quelques bricoles. Pour commencer une Goélette Renault et un fourgon D3 Peugeot au 1/87 ème, ainsi que quelques personnages.2 points

-

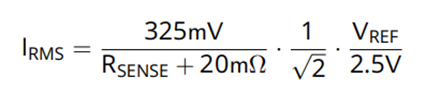

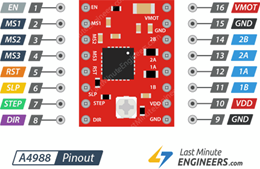

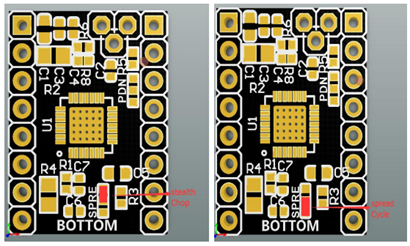

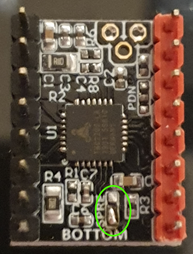

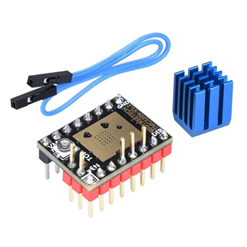

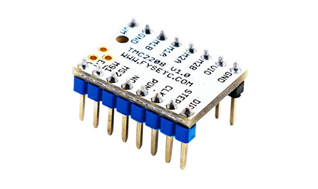

Bonjour à toutes et tous, Puisque ces questions reviennent régulièrement, je vais essayer d’expliquer comment utiliser les modules équipé de puce Trinamic de type TMC2xxx et comment les régler en fonction du courant consommé par le moteur. Petit historique : Faire tourner un moteur pas à pas n’est pas bien compliqué, quelques transistors et quelques lignes de code suffisent, par contre c’est du pur binaire avec pleins d’inconvénients, des accélérations brutale, vibrations et bruits d’ondes carrées caractéristiques. Dans les années 2000 Texas Instruments étudie un système de chip tout en un, qui regroupe, les générateurs de rampe PWM pour permette des micros pas, les étages de puissances, la régulation de courant, mais surtout une gestion logique interfaçable sur tous types de microcontrôleurs. Sorti en 2010 le DRV8825 comprends donc une intégration poussée tout en un et les bases du pilotage moderne avec 3 signaux logiques DIR, STEP et ENABLE. En 2012 Allegro sort sa propre version qui fonctionne sur des bases équivalentes, l’A4988. Depuis les années 90, Trinamic s’intéresse au contrôle du mouvement piloté et conçoivent une technologie de contrôle matériel et non plus logiciel, ce qui est essentiel pour avoir un fonctionnent des moteurs de manière efficace, fiable, fluide et silencieux. Peu à peu l’industrie plébiscite la précision de fonctionnement de leurs produits. Alors que l’explosion de l’impression 3D personnel est déjà bien débutée, Trinamic annonce mi 2015 son dernier circuit intégré de commande et de pilote de moteur pas à pas à un axe. Le TMC2100. Rapidement apparait sur le marché grand public un module équipé avec le TMC2100. D’une conception différente de ce qui existe alors, il apporte un pilotage bien plus optimisé et surtout silencieux, et sera suivi rapidement par des améliorations avec les TMC2208, TMC2209… etc. La forme actuelle des modules enfichable de 2 x 8 boches est certainement dû à la société Pololu qui à développer depuis les années 2000 pléthores de modules spécialisés robotique, faciles à changer en cas d’upgrade ou de destructions. Compatibilités et particularités des modèles Trinamic : Quand on regarde un module, la première chose qui saute aux yeux est l’absence de composant sur sa face supérieure, il n’est peuplé qu’au recto ! Pourquoi ? Parce que celui qui a dessiné le PCB a lu les notes technique du fabriquant ! Merci à lui ! Les puces Trinamic possède un pad thermique sous son boitier et est donc brasé en dessous du circuit imprimé ce qui a le mérite de laisser toute la place au verso pour le dissipateur thermique. La liaison thermique avec le dissipateur se fait via un double plan de masse percé d’une multitude de via traversant le circuit imprimé pour un échange thermique optimal, de loin beaucoup mieux qu’à travers l’époxy du boitier du composant. ATTENTION on trouve des modules qui utilisent des puces TMC22xx avec la puce sur le DESSUS ! N’achetez pas ça ! Elles sont instables ! Cette conception est de loin la meilleure approche en industrie et on en use et abuse presque pour tous composant qui chauffe, il est d’ailleurs dommage que l’A4988 n’en profitent pas, son pad thermique étant placé aussi sous son boitier… Encore un qui n’a pas lu les notes de conceptions, c’est dommage car on trouve toujours le meilleur dans les notes d’application, même le dessin optimisé du PCB pour tests. Sa deuxième particularité est qu’ils ont les sorties des enroulements moteur inversées. Rien d’insurmontable et nous avons au moins deux façons pour le gérer : Agir directement dans la source (Marlin,…) par la déclaration logique de l’inversion du sens de rotation de chaque moteurs, ou inverser le sens du connecteur du moteur, coté carte de contrôle ou coté moteur. Gestion de l’énergie ou les fameux modes StealthChop et SpreadCycle : StealthChop est le mode par défaut de fonctionnement silencieux du pilote, aussi bien à l'arrêt qu’à des vitesses faibles à modérées. C’est le mode préféré pour les axes X, Y et Z. SpreadCycle est le mode standard hautement amélioré par rapport aux DRV8825 et A4988, préférable pour le moteur de l’exdrudeur quand le mode Linear Advence est utilisé ou quand de très hautes vitesses sont nécessaires, ces dernières sont rare sur nos machines à la maison. Leurs mises en place dépendent du pilote : TMC2100 est dit Standalone (autonome) et n’est pas pilotable, sa configuration est confiée aux signaux CFG1 et CFG2. TMC2130 est utilisable en Standalone mais c’est surtout qui soit pilotable par bus SPI qui le caractérise, en mode standalone c’est qu’un équivalent TMC2100 avec configuration via CFG1 et CFG2. L’utiliser seulement si la carte de l’imprimante le supporte. TMC2208 est utilisable en Standalone, avec ou sans une configuration avancé via l’écriture dans sa mémoire OTP, ou par UART (RS232). Il utilise le mode StealthChop par défaut, pour le passer en mode SpreadCycle il faut soit, écrire dans sa mémoire OTP (Programmable qu’une fois, aucun retour en arrière possible), soit le piloter en mode UART. TMC2209 est utilisable en Standalone, par UART chainable (par 4) et/ou OTP. Il possède en outre une broche SPREAD de configuration hardware qui permet de le faire travailler en mode StealthChop (LOW) ou SpreadCycle (HIGH). Upgrade ? Changer de pilotes vers des TMC vont donc apporter une gestion des moteurs optimisée par rapport aux pilotes de base, même en standalone et aussi jouer sur le bruit, ou plutôt le silence, généré par les moteurs, la contrepartie c’est que l’on s’aperçoit vite que les ventilateurs sont bruyants… très bruyants, trop ? A l’heure actuelle, autant utiliser le TMC2209 qui est le mieux optimisé, plus souple à utiliser et permet des pointes de courant jusqu’à 2.8A. Mais si vous avez un lot de 2208, voire de 2100 utilisez les ! Si vous utiliser le mode Linear Advence, il est préférable de configurer le pilote de l’extrudeur en mode SpreadCycle. L’optimisation StealthChop génère alors trop de problème de régularité. Si vous êtes équipé en TMC2100, une patte à couper, un bout de fil et une brasure va solutionner le problème pour l’extrudeur. Avec un TMC2208, on trouve des modules pour programmer sa mémoire OTP, c’est une usine à gaz car il faut souvent relier un pont de soudure sous le 2208 pour pouvoir communiquer avec ! C’est expliqué sur le site de Watterott. Attention écrite dans sa mémoire OTP est définitif, aucun retour en arrière possible ! Avec une TMC2209, c’est prévu via une broche ou un pont de brasure. Une autre solution c’est de simplement utiliser le pilote d’origine (A4988 ou DRV8825 avec sa Vref réglée correctement là aussi). La Vref : Allez donc faire un tour sur mon post dédier dans un premier temps. La Vref, ou tension de référence, sert au pilote à générer en interne le courant maximum qui passe dans le moteur, il est important de la régler correctement. Trop faible, le moteur va perdre des pas, trop fort il va vibrer et beaucoup chauffer. Pour mesurer ce courant, le pilote utilise des résistances de faible valeur, incluses dans la boucle de contre réaction de l’alimentation du moteur, la tension a ses bornes est égale à sa valeur multipliée par le courant la traversant (U=R*I), ce sont les fameuse Rsense. Pour les pilotes équipés des puce Trinamic TMC2xxx, ces résistances font généralement 110mΩ (notée R110 sur leur boitier) et ce n’est pas complètement par hasard, nous le verrons plus bas. Mais il arrive (chez Creality entre autre) qu’elle fasse 150mΩ (R150), chacun est libre ! Trinamic fourni (tout comme ces homologues) la formule de calcul dans les appnotes de ses puces. Cette formule est : Le courant est exprimé en RMS (de l'anglais root mean square), c’est la valeur efficace d'un signal périodique, correspondant en électricité et en mode sinusoïdal à Irms = Imax / Racine(2). Nous pouvons donc écrire : Vref = Irms * (Rsense+20)/325 *2.5 * Racine(2) Prenons le cas où Rsense est égal à 110mΩ (110+20)/325 = 0.4 et 0.4 * 2.5 = 1 Avec Rsense à 110 mΩ ça simplifie le calcul, on comprend ce choix de valeur maintenant ? donc Vref = Irms * Racine(2) hors en mode sinusoïdal : Irms = Imax / Racine(2), donc on remplace : Vref = Imax * Racine(2) / Racine(2) ce qui donne Vref = Imax Imax c’est le courant max du moteur (peak). En électronique on n’utilise jamais le max, ça chauffe voir ça brule, des fois ça explose, par compromis on utilise souvent une fourchette entre 70% et 80%. Puisque nous somme en mode sinusoïdale autant utiliser 1 / Racine(2) qui est proche de 71%. On règle Vref à la valeur de Imax / Racine(2), exemple pour un courant de 1.5A, Vref = 1.5 * 0.707 = 1.06V. ATTENTION cette simplification du calcul n’est valable qu’avec Rsense = 110mΩ Prenons maintenant une valeur de Rsense = 150mΩ Irms = 325 / (Rsense+20) * 1 / Racine(2) * Vref / 2.5 Vref = Irms * (Rsense+20) / 325 *2.5 * Racine(2) Comme précédemment on remplace Irms par Imax / Racine(2) et on vire Racine(2) / Racine(2) Vref = Imax * (Rsense+20) / 325 *2.5 on peut écrire * 2.5/325 -> / 325/2.5 -> / 130 Vref = Imax * (Rsense+20) / 130 Prenons par exemple Imax = 1.5A Vref = 1.5 * (Rsense+20) / 130 Vref = 1.5 * 170 / 130 = 1.96 Régler donc Vref à 1.96 / Racine(2) = 1.39V Simple non ? On peut bien sûr régler Vref dans la fourchette jusqu’à la valeur de Imax. Plus on s’en approche, plus le couple sera important et plus le moteur va chauffer, En cas de masse lourde à déplacer, augmentez Vref, mais faites-le en commençant de la valeur calculée et en augmentant par palier de 0.1V sans dépasser Vref max. Ce n’est jamais une bonne idée d’augmenter Vref à cause d’une mauvaise mécanique qui force. Feuille Excel pour calculer Vref, renseignez la valeur de Rsense et le courant Imax du moteur et hop ! TMC_Vref_V2.xlsx Réglage du Vref au multimètre : Un petit tournevis plat adapté (parfois livré avec les pilotes) un multimètre en calibre 2V un bout de fil fin et souple. En premier lieu, éteindre la machine avec son interrupteur. Trouvez une masse (sur un bornier d’alim par exemple) et y fixer la pointe de touche négative (noire) dessus. Dénudez 5cm de chaque côté du fil fin, l’enroulez d’un côté sur la pointe de touche positive (rouge) et de l’autre sur la partie métallique du tournevis. Un bout de scotch aiderait à tenir certainement. Déconnectez un par un en les repérant les connecteurs qui vont aux moteurs. Allumez la machine. Réglez chaque potentiomètre à la valeur Vref calculée, attention à la position des dissipateurs thermique, les coller en fonction d’où se trouve le trou de réglage pour ne pas être gêné par la suite. Éteindre la machine avec son interrupteur. Remettre les connecteurs moteurs à leurs emplacements d’origine et dans le bon sens. Déconnectez la pointe de touche du multimètre et resserrez éventuellement le bornier qui l’a accueilli. ATTENTION Si le moteur est relié au pilote lors du réglage, vous risquez fortement de détruire le pilote, la carte peut aussi être détruite. Note sur le mode UART : Pour l’instant ce mode n’est véritablement pas encore utilisable avec Marlin. Ce n’est pas suffisamment mûr dans le code pour piloter les moteurs en temps réel via UART ou SPI et quand ça sera possible, ça le sera seulement sur des cartes 32 bits à cause de la puissance de calcul requise. La seule chose qui ne fonctionne pas trop mal c’est de configurer les pilotes via le soft. On les initialise au démarrage avec leur Vref et leur mode de fonctionnement, mais c’est assez compliqué à mettre en œuvre, en mode UART, il faut obligatoirement utiliser des ports supportants les interruptions pour que SoftSerial fonctionne, mais ces ports non utilisés sont limités. Avec des TMC2208, c’est un port par module (on peut utiliser la même pin pour TX et RX), avec un TMC2209, on peut chainer 4 module en parallèle sur le même port). Personnellement je testerais certainement un jour le pilotage de TMC2209, avec le chainage c'est intéressant niveau port libre, ce qui simplifiera la mise en œuvre. Par contre quand je vois le nombre de problèmes ouverts sur le Githup Marlin je suis presque sûr d’essuyer les plâtres, donc à voir quand ça sera stabilisé. De plus il est rare de revenir sur ces réglages, à moins d’un changement de pilotes ou de moteurs.1 point

-

Bonjour, Je possède une ender 3 avec une carte mère v4.2.2 et je recherche un fichier firmware.bin compatible avec cette carte qui contiendrais le mesh bed leveling (nivellement auto sans bltouch). J'ai déjà cherché un bon moment et je n'ai rien trouver. Si vous pourriez m'aider a avoir ce fichier ce serait super sympa. Merci d'avance.1 point

-

Ils m'en reste que 2 justement . J'utilise 2 doigts pour serrer avec le clé la buse bien entendue, a la maison utilisez pas vos doigts directement hein pour serrer la buse nous ont est des professionnel de la profession du serrage de buse.1 point

-

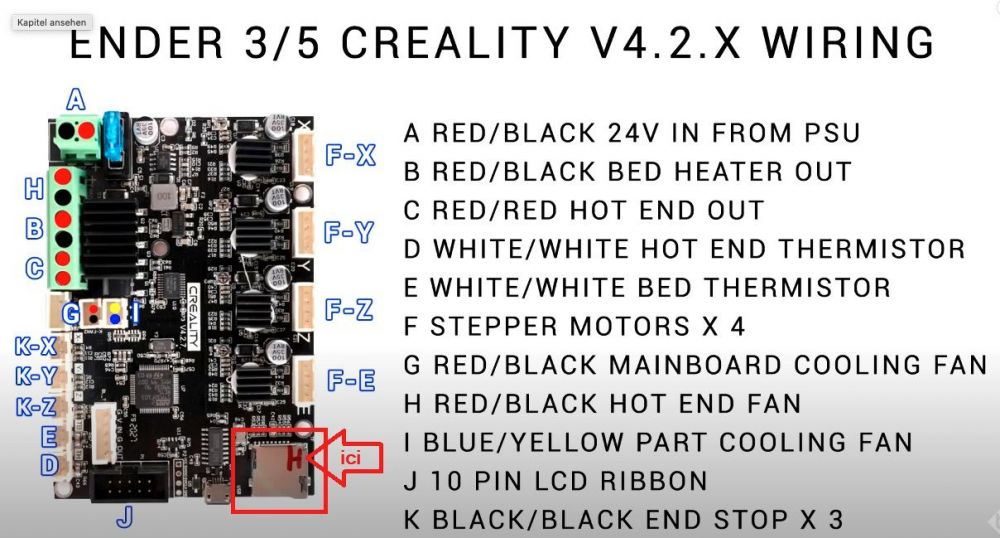

Hello Effectivement tu trouveras tout ce qu'il te faut au début de ce post. De plus, si tu souhaites approfondir les recherches, tu as une vidéo sur Youtube d'Egalistel qui montre comment faire. Rien de bien compliqué, il faut juste ne pas se tromper dans l'ordre des fils et leur branchement sur la carte mère.1 point

-

ATTENTION ! Les jeunes cons occasionnels deviennent des vieux cons incurables. Ne dites pas le contraire, Moi je l'sais bien, j'en fait parti depuis bien longtemps, mais j'suis pas seul dans cas là, Hein c'est vrai les autres du dessus.1 point

-

Ok, c'est donc du réglage au niveau de ton axe X. C'est effectivement la galère à régler puisqu'il faut démonter les chariots pour avoir accès aux vis puis faire le réglage du // en aveugle ...mais même si tu passes en double vis Z, il te faudra le faire. Autrement dit, ce n'est pas le fait de passer en double vis Z qui va solder le problème de base, le réglage de ton // entre bâti et profilé X. Maintenant, si de toute façon, cette option te fait de l’œil et que tu veux en équiper ta Ender-3, je peux comprendre aussi. Autrement, si niveau bricolage, tu te sens à l'aise, tu peux faire la même manip que sur la mienne, inverser le sens des vis de fixation du profilé X sur les chariots, ce qui permet de faire le réglage du // sans rien démonter. le principe est simple et sans modif sur les pièces sauf recouper la longueur de 2 vis: Tu inverses les vis et tu mets des rondelles dans la rainure arrière du profilé X Plus de détail sur ce sujet:1 point

-

l'oiseau ? Sinon, je pense que tu n'as pas lu/vu du tout le tuto ... D'abord la buse (c'est le machin pointu qui s'écrase sur le plateau ) APRES le heat break (le truc cylindrique avec des pas de vis partout) : jusqu'en butée de la buse et il y a d'autres étapes qu'il faut suivre en regardant le tuto de @Motard Geek ou ceux du forum qui sont très bien faits et éprouvés.1 point

-

Carte mère originelle de la CR10-V2 (v2.5.2), les deux câbles moteurs sont connectés sur chacun leur emplacement sur la CM qui les connecte en parallèle. J'en avais fait le test : https://www.lesimprimantes3d.fr/test-creality-cr-10-v2-20200110/ Pour le firmware, au départ c'était celui d'origine (Marlin Creality v1.1.6) que j'ai d'abord passé en Marlin 2.0.7.2 : Puis en Klipper :1 point

-

1 point

-

Ton axe X est mal monté il faut le mettre bien d'équerre par rapport à la structure. Sinon double z installé a courroie car plus simple avec un seul moteur et que ça fonctionne parfaitement sans grincement si les tiges sont bien parallèle comme le dit @fran6p. Montage visible dans mon post en signature1 point

-

Perso sur ender3 double moteurs pas de blême ni sur CR10 V21 point

-

Tu as trop visser le heatbreak dans ton heatbloc la même joueur joue encore1 point

-

Salut @Macktool, je n'ai pas de problème de décalage X sur ma Ender-3 mono vis Z. Plus précisément, quel défaut vois-tu sur la tienne ?1 point

-

1 point

-

1 point

-

C'est pratique c'est vrai, à condition qu'il soit installé correctement et ça n'empêche pas (mais alors pas du tout) de régler correctement sa machine et son plateau. Et il me semble que pour tous les utilisateurs qui veulent installer un bl touch (et qui ont des problème après hein, pas les autres) le font parce qu'ils ont déjà des problèmes avant et qu'ils n'ont pas appris à régler leur machine, moralité dans ces cas là le bltouch corrige rien du tout, il ne fait que rajouter un problème supplémentaire. Sinon j'adore mes sidewinder avec BL Touch, mais c'est juste parceque je suis une grosse feignasse1 point

-

@sir_siegfrieds tu semble mélanger levelling et Z-Offset le levelling consiste à mettre le plateau à la même hauteur par rapport à la buse et ce sur toute sa surface c'est pour ça que @Savate te parle de feuille ou de cale, ici on ne parle pas de hauteur mais de géométrie, quand au Z-Offset il se règle après tout ça avec le Bed Chaud et la buse à température et là tu va régler l'espace qu'il va y avoir entre la buse et le plateau pendant ta première couche, ce sont deux étapes complémentaires.1 point

-

Franchement, toutes vos réponses me font bien plaisir, je ne suis pas le seul à me faire ce genre de réflexion. Comme écrit plus haut, l'impression 3D n'est plus dans une logique de découverte technologique mais plutôt dans la consommation à outrance et sans but ni passion (pour un grand nombre de personnes). Heureusement, il y a encore des bricoleurs ingénieux et passionnés qui s'éclatent avec leurs bécanes. Je suis admiratif de voir le boulot fait par certains makers et makeuses sur leur machine ou grâce à leur machine. Je n'ai ni le temps ni la patience d'essayer de faire de même, pour l'instant mon seul intérêt dans l'impression 3D ce sont les pièces que je peux produire grâce à ces machines.1 point

-

Salut @sir_siegfrieds, j'ai l'impression que ta première couche est à un mètre du plateau 1) Est-ce que tu as réglé ton plateau correctement avant toute utilisation ? 2) Est-ce que tu as (vraiment) bien réglé ton z offset ? 3) est-ce que ton plateau a du jeu quand essayes de le bouger verticalement (si oui il faut vérifier les excentriques) ? Avec de l'ultrabase à 60° et du pla il n'y a normalement besoin de rien pour que ça accroche.1 point

-

ça fatigue les petites mimines arthritiques Et en plus ce n'est ni trop gras, ni trop salé, ni trop sucré donc roulez bl-touchez jeunesse.1 point

-

Quand on commence l'impression 3D, le point qui énerve le plus vite, c'est le réglage du plateau à la feuille de papier à chaque impression car ça se dérègle ou parce qu'on a un problème avec la première couche. On ne va pas plus loin dans l'analyse, on va sur la toile, on trouve une centaine de vidéos expliquant les biens faits du Bl-touch et comment l'installer en 2 tps 3 mouvements, une main dans le dos, l'autre sur les yeux...et hop c'est merveilleux, les impressions deviennent un jeu d'enfant.1 point

-

Salut Moi j'irais plus loin; on voit nombre de .... personnes qui achètent une imprimante 3D sans trop savoir pourquoi, parce que c'est à la mode. Ensuite, ils impriment pour imprimer, des trucs inutiles, et quand ils se lassent, ils essayent de customiser leur machine, à commencer par le BL Touch. Moi je fais du modélisme, je vois mes imprimantes comme des outils, au même titre qu'un cutter ou qu'un réglet, même si je m'en sers pas tous les jours .... , et je me passe très bien d'un BL Touch. A+1 point

-

Sans doute le plaisir de se faire plaisir... et cela n'a pas de prix ou la croyance dans la solution miracle et là... quelques déconvenues (idem pour le changement de version de Marlin)1 point

-

+1 Je ne comprends pas pourquoi mettre un truc pareil plutôt que de régler correctement sa machine et son plateau. Sur ma cr10s ça fait plus de 4 mois que je n'ai pas réglé le plateau.1 point

-

Tu vas trouver de nombreuses infos techniques intéressantes mais aussi parfois des makers enchantés par leur machine immonde et d’autres déçus par des supers bécanes qu’ils sont incapables de règler.1 point

-

Pour rajouter mon retour d'expérience sur mon autre imprimante qui imprime de l'ABS et est donc dans un caisson. J'avais plein de problème de décalage de couche et depuis que j'ai mis l'alimentation à l'extérieur, plus aucun problème. En fait avec la chaleur ambiante (40 à 50° dans le caisson), l'alimentation qui chauffe aussi montait trop haut en température et ses spécifications devenaient mauvaises (elle n'envoyait plus les bons voltages). Cela créait une sous alimentation des drivers des moteurs et donc les fameux décalages de couche. Donc pour moi, si je refais un caisson, ce sera direct avec l'alimentation à l'extérieur.1 point

-

Je ne suis pas sur de comprendre mais tu chauffes ta buse au moins a 170° puis dans move axis tu choisis l'extrudeur (E) et là tu lui fais faire une extrusion de Xmm1 point

-

Si c'est le câblage d'origine mais avec un nouveau moteur, cherche pas plus loin, c'est juste que le bobinage des moteurs n'est pas le même. Sur la prise côté moteur ,inverse les cosses extérieur, ça se fait facilement en soulevant une languette avec une pointe de lame de cuter. Et t'inquiète , en 12 v ou 24 v y'a pas assez de puissance pour endommager quoique se soit (moteur ou carte).1 point

-

@benko 84 la ou tu as le plus de défaut c'est sur ton remplissage faudrait les onglet remplissage et remplissage solide et vitesse1 point

-

Bonjour, Voici un petit robot sympathique qui sait éviter tous les obstacles grâce aux ultra sons. Il choisi le meilleur itinéraire pour éviter les obstacles; il modifié la vitesse selon la distance mesurée. Le système est intelligent avec le capteur US qui pivote. le montage est facile avec un assemblage avec des vis et écrous M2. Les moteurs sont puissants et alimenté par un contrôleur L198 piloté par un Arduino Nano. La vidéo du robot Panda A+1 point

-

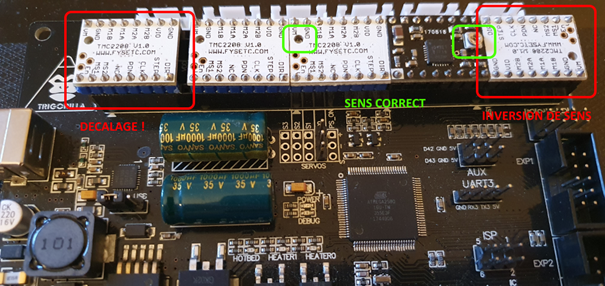

Quelques exemples d’intégrations : Je vais prendre la carte que je connais le mieux, l’Anycubic Trigorilla 8 bits de plus elle est basé sur RAMPS 1.4, donc c’est applicable au base Atmega2560 facilement. Sur les cartes RAMPS se trouve 3 cavaliers pour régler les pilotes via les pins 2, 3 et 4. Sur la carte Trigorilla, pas de cavalier, les pins 2, 3 et 4 sont forcés a +5V. Ce qui va suivre est donc spécifique à cette carte, si votre carte a des cavaliers, pas besoin de couper les pattes des pilotes, réglez les en fonctions. En l’occurrence pour le A4988, les pins MS1, MS2 et MS3 à +5V, le configurant en mode 16 microspas. Pour les TMC, ce n’est pas si simple, ça va dépendre énormément du fabricant du module et de son brochage. De plus ils ont tendance à modifier le brochage lors de révisions matérielles, ce qui ne nous facilite pas la tâche. Il y a des pilotes où les pins 2, 3 et 4 sont reliées directement au chip, d’autres qui ont des mini plots de brasure pour configurer, avec ou sans contact sur les pins du modules… Donc cherchez le brochage chez le fabricant et en cas de doute tester avec un multimètre calibre test de conduction pour comprendre où va quoi. Pour le TMC2100, en 16 micros pas, il existe 2 configurations : CFG1 = open et CFG2 = 0V : mode SpreadCycle CFG1 = open et CFG2 = open : mode StealthChop La pin CFG3 est souvent Non connectée, des fois elle indique la source externe de courant en open Pour la Trigorilla, ces pins sont a +5V, donc faut donc couper les 3 a ras sur le pilote. Le pilote est donc en mode StealthChop. Pour le configurer en mode SpreadCycle, il suffit de braser un petit fil entre la masse (15) et la broche CFG2 (3) Pour le TMC2208, toujours en 16 microspas, une seule configuration : MS1 = +5V et MS2 = +5V Pour la Trigorilla on laisse en place les pins 2 et 3. La pin 4 est souvent NC, si c’est pas le cas, voir à quoi elle sert, et la couper si nécessaire. Pour le TMC2209, toujours en 16 microspas, c’est plus alambiqué ! MS1 = +5V et MS2 = +5V Pour la Trigorilla on laisse en place les pins 2 et 3. La pin 4 c’est au cas par cas, en fonction de fabricant et de la révision de son pilote. Chez FYSETC d’après leur wiki, la pin 4 est NC sur la révision 1.0, elle peut rester en place. Elle correspond à TX sur les révisions 2.1 et 3.1, elle peut rester en place. Elle correspond à SPREAD sur la révision 3.0, donc la laisser en place pour le mode SpreadCycle ou la couper et la relier à la masse pour le mode StealthChop. Chez BIGTREETECH, pour les révisions 1.1 et 1.2, la pin 4 par défaut est sur PDN_UART, donc pour la Trigorilla elle est au +5V, elle peut rester en place. Pour SPREAD ça se passe sous la carte, 3 petits ilots… par défauts c’est en mode StealthChop, si vous voulez le mode SpreadCycle un coup de fer à braser sous une loupe pour virer la petite résistance et faire un pont de soudure. Il se peut qu’il y ait des pins qui dépassent sur le dessus (utilisées en mode UART), si vous n’utilisez pas ce mode, couper les pins a ras. Idem sur le petit côté en dessous, si votre carte ne possède pas de connecteur femelle pour les accueillir, coupez-les. Quelques cartes 32bits les utilisent, donc adaptez en fonction. N’oubliez pas que ça chauffe, si les pilotes chauffent trop, vous allez perdre des pas, donc un réglage Vref correct, n’oubliez pas de coller un dissipateur thermique dessus et d’assurer une bonne ventilation forcé dessus. Photo d’une Trigorilla peuplé : ATTENTION AUX ERREURS faciles : Le premier pilote est décalé d’un pas vers la gauche ! Il ne survivra pas ! Les 4 pilotes sont dans le bon sens, le dernier non ! Il partira instantanément en fumé ! Le potentiomètre est à droite sur un A4988 et à gauche sur un TMC2xxx. lors d’un upgrade de A4988 vers des TMC, Ne vous fiez pas à l’emplacement du potentiomètre, c’est le meilleur moyen pour mettre le pilote a l’envers et de plus la carte risque aussi de griller.1 point

-

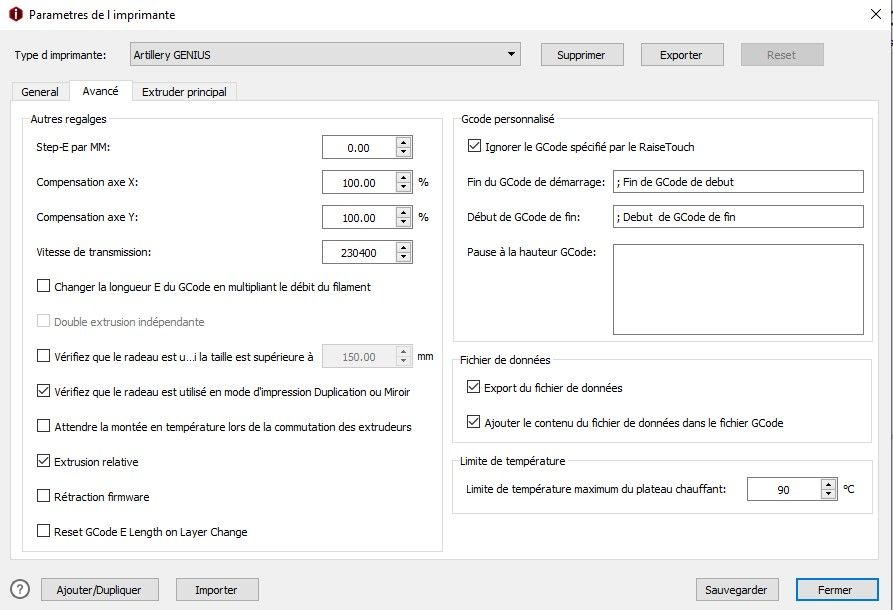

Bonsoir, J'ai de bons GCodes de PrusaSlicer avec mon touch-mi et les purges mais je n'arrive pas à les renseigner dans IM4. Ma compagne à trouvée : Menu Imprimante puis Paramètre des filaments et enfin Gcode personnalisé [EDIT :] Bon il y en a aussi dans Menu Slice , Gérer les profils là choisir le profil qui vous intéresse Ensuite : Éditer, onglet Gcode Dans cet onglet, il y a Commencer Gcode et Terminer Gcode.1 point

-

@La_Baguette_FR Sais-tu quels pilotes sont sur la carte v4.2.2 ? Entends-tu les moteurs quand tu as des déplacements en X et Y? Cette carte peut avoir plusieurs pilotes (A4988, HR4988, TMC2208, TMC2209, TMC2225). Sans enlever les radiateurs sur ceci, après ouverture du boitier on peut «savoir» lesquels sont installés (d'après TH3D). Sur le lecteur de carte SD, il y a une lettre écrite au marqueur : C = HR4988 E = A4988 A = TMC2208 B = TMC2209 H = TMC2225 EDIT: En attendant ta réponse, j'en ai compilé un pour des TMC2208 (en standalone), le MeshBedLeveling est activé et utilisable via une option du menu, menus en français… Tu peux récupérer le Marlin (2.0.7.2, version stable à jour) pour le compiler par toi-même en allant sur mon dépôt Github. Sous toute réserve car je n'ai pas d'Ender3 et ne peut donc pas tester le binaire, tu peux le trouver Rappel pour flasher ce fichier .bin: carte SD de moins de 32Go, formatée FAT32, secteurs de 4096 octets. Le fichier .bin doit être seul sur la carte et au cas où tu voudrais le flasher à nouveau (on ne sait jamais), son nom doit être différent (firmware1.bin, firmware2.bin, …).1 point

-

1 point

-

Merci pour cette remarque pertinente Francois_de-Dijon ! Sur la photo le benshy de gauche a été fait avec des réglages forcé comme l’épaisseur des couches la rétractation ect car je ne comprenais pas d’où venait le problème....Le benshy de droite a été créé avec les même réglages et en aillant juste resserré légèrement la vis afin d’être certain que le problème venait entièrement de la j’ai depuis réglé tout les paramètres et suis satisfait du résultat. «L’être humain a toujours su parlé avant de savoir lire..... » Et merci pour ton aide Également un grand merci pour ton lien! ”LOL ” Si je me suis permis de poster tout cet article sur ce forum c’est que bien sûr comme mentionné que j’avais cherché par moi même, je suis également tomber sur ce site mais la photo ne correspondait pas à mon souci, la première couche ce comportait normalement d’ou l’ajout de mes photos pour mieux faire comprendre mon problème. Je pensais que un forum était fait pour échanger et non critiquer mais bon. En tout cas merci de ton soutient sur ce forum tu a l’air d’un vrai pro [EDIT MODERATION] Merci de pas faire de doubles postes.1 point

-

Encore et encore : https://www.simplify3d.com/support/print-quality-troubleshooting/ J'ai vu beaucoup mieux ! Il y a encore du travail d'apprentissage. édit modération : merci d'éviter les doubles (et plus) postes, de ne pas citer l’intégralité d'un message et d'étoffer un minimum les réponses.0 points