Classement

Contenu populaire

Contenu avec la plus haute réputation dans 07/03/2021 Dans tous les contenus

-

4 points

-

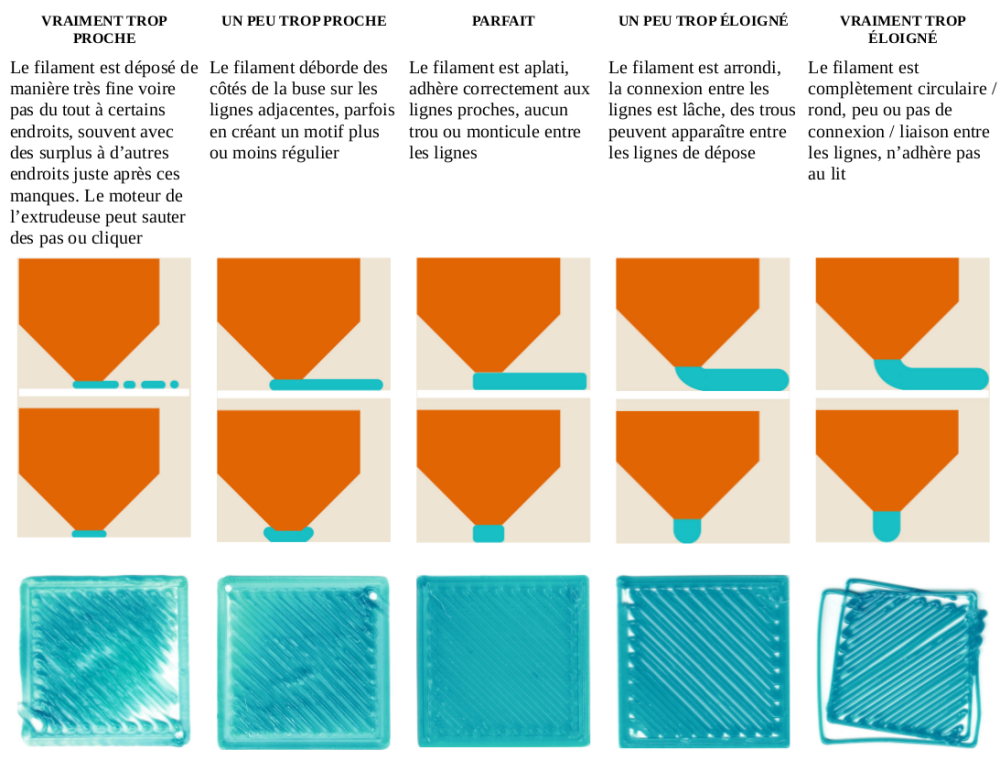

Le réglage de la première couche Le bon réglage de la première couche est la base de toute impression réussie. C’est l’une des difficultés majeure que tout débutant rencontre et qu’il va devoir maîtriser s’il veut réussir ses pièces et éviter un plat de spaghetti. Ce réglage incorrect peut entraîner : Un décollement de la pièce dû à une mauvaise adhérence de la pièce sur le plateau. Une première couche à l'aspect visuel désagréable. Un gauchissement de la pièce (autrement appelé "warping") qui, en plus de ruiner l'aspect visuel et mécanique de la pièce, peut engendrer un décollement de celle-ci. La détérioration de la surface du lit quand la buse est trop proche Cela ce produit lorsque l'écart entre la buse et le plateau n'est pas correctement réglé. Il faut en premier lieu vérifier le bon réglage du parallélisme du plateau vis à vis de la buse. Ensuite, il faut régler cet écart (également appelé "offset"). Ce réglage doit être réalisé aux conditions d'impression (buse et lit à température) et également avec l'extrémité de la buse exempte de tout détritus. Cela peut se faire de manière : mécanique (via une vis de butée qui est propre à votre modèle d'imprimante et ensuite via les molettes de réglage du plateau) informatique via le logiciel qui pilote l'imprimante (parmi lesquels se trouvent Pronterface, Repetier-Host, Octoprint, …). automatique (ABL = Auto Bed Leveling) via un capteur détectant où se trouve la surface d'accroche à différents endroits du plateau (permet de compenser les défauts de planéité de celui-ci) Voici comment reconnaître la qualité du réglage en fonction de ce qui est imprimé. Afin de vérifier le bon réglage de votre imprimante, vous pouvez imprimer ce genre de pièce. Avec de l'expérience, vous pourrez régler «à la volée» votre écart buse/plateau lors de l'impression de la première couche, et notamment lors de l'impression de la jupe ("skirt" en anglais). Si vous voulez commenter ce tuto, proposer une amélioration ou autre, suivez ce lien. Si vous ne parvenez pas régler votre première couche, suivez ce lien. ---------------- Merci @Yo' d'avoir relu et amélioré mon premier tutoriel. L'idée originale, rédigée en anglais vient d'un utilisateur de Reddit (r/3DPrinting).3 points

-

2 points

-

Salut @domdenoi le nivellement automatique permet * faire la cartographie du plateau pour corriger d'éventuels défauts de planéité * de gérer le endstop z (c'est le capteur BL, 3D, Inductif ou autre qui dit que l'on est arrivé sur le plateau et qu'il faut tout arrêter) Mais il y a un truc qu'il ne fait pas, c'est régler le plateau pour qu'il soit droit (enfin si sur sur la voron 2.4 ...) Moralité, ça ne dispense pas de régler proprement son imprimante <mode politiquementcorrect OFF> Mars 2045, depuis deux ans les machines on pris le pouvoir (non, non pas skynet) De nombreuses plaintes de vieilles imprimantes sont tombées : Monsieur le juge mon proprio m'a bltouché dans ma jeunesse, il a commencé par me tripoter les ventilateurs, il m'a chauffé le bed en 220v et il a flashé sur ma carte mère ! Je ne m'en suis jamais remise, impossible d'imprimer quoi que ce soit depuis tout ce temps. De nombreuses imprimantes ont été blessées ou tués lors de ces expérimentations, mais c'était une époque barbare ... <mode politiquementcorrect ON> tout ressemblance avec des évènement, passés, présents ou à venir serait purement fortuite2 points

-

Si tu fait référence à mon poste je pense qu'on s'est mal compris....J'ai bien dit "plateau trop haut" pas "buse trop haute", donc si le plateau est trop haut, il est forcément trop proche de la buse XD2 points

-

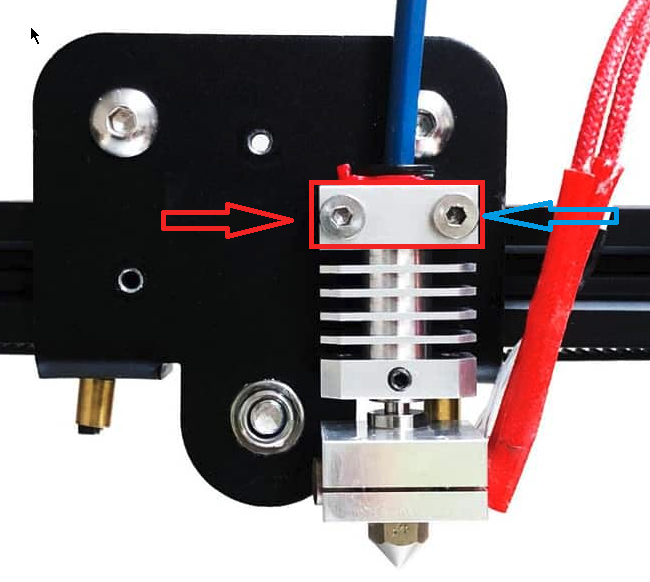

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

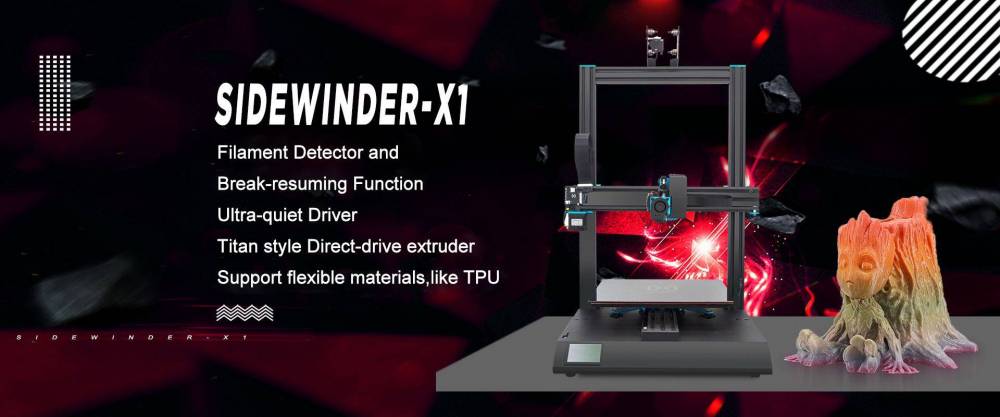

test A l'instar de ce superbe topic sur la U20, je vais essayer de faire un topic généraliste qui regroupe toutes les informations essentielles sur la X1 dont j'ai publié le test sur le blog. Caractéristiques techniques Fiche comparateur Les revendeurs Atome3D (FRANCE) Banggood GearBest Aliexpress Amazon Firmware La X1 est sous Marlin et ça c'est cool ! Elle est livrée en 1.9 et au moment où j'écris ces lignes, le site officiel du constructeur est HS mais vous pouvez retrouver le firmware sur le GitHub du constructeur. Vous pouvez aussi flasher Marlin 2.0 et activer différentes options intéressantes (Babystep, BLTouch, EEPROM, Linear Advance, S_CURVE_ACCELERATION, ADAPTIVE_STEP_SMOOTHING, etc.) : Vous pouvez aussi partir sur le firmware ASWX1-FW-MOD qui est une très bonne base https://github.com/pinguinpfleger/ASWX1-FW-MOD Pour FLASHER le firmware SANS DEMONTER l'imprimante POUR DÉBRANCHER L'ÉCRAN LCD, il existe 2 procédures : - la plus simple consiste à utiliser la fonction "DISCONNECT" de ce firmware TFT (écran) : - installer un "interrupteur" pour l'écran. Logiciel Contenu de la clef USB fournie avec l'imprimante Profil pour Cura 4.0 Profil pour Simplify3D Maintenance et qualité Réglage de l'Offset Z avec BLTouch Tuto - Calibrage général (Toutes Imprimantes) Réglages PID (buse et lit), avec plein d'infos sur Marlin Linear Advance avec le fichier de test Améliorations A acheter et installer : BLTouch Li magnétique et flexible Ziflex ou PEI Trianglela texturé ou Energetic 3D lisse de 310mm Renfort de l'axe Z Extrudeur Dual Gear Full Metal E3D Hemera Bras tendeur en métal pour l'idler de l'extrudeur (en cas de casse et/ou pour plus d'efficacité) Coupleur araignée (spider coupler) 5x8mm D25 L30 sur Amazon France Ressorts Anti-backlash T8 sur Amazon France Chaussette d'isolation du corps de chauffe type Volcano chez Aliexpress ou Atome3D A imprimer : Bloqueur pour la nappe de l'extrudeur (important pour éviter de la cramer) Support double de bobine avec le déport du capteur de filament Sécurisation des câbles du lit chauffant Caches pour le profilé X Protection pour le port USB Fan ducts (ventilation pour la pièce) Dépoussiérant / huileur de filament (surtout utile en all metal hot end cf cette vidéo notamment) Clef de serrage dynamométrique pour buse (pratique pour la maintenance ou l'upgrade de la buse sans serrer trop fort ou pas assez fort) Support pour comparateur <--Nouveau Pièces de rechange Alimentation d'origine chez Atome3D Nappes d'origine 30 pins et 20 pins chez Atome3D Carte mère Makerbase Gen-L v1 (sans driver) sur Aliexpress ou Atome3D Carte mère MakerbaseGenL v2 avec TMC2208 sur Aliexpress Kit écran + carte chez Atome3D Ecran seul chez Atome3D Buses type Volcano (compatible avec le corps de chauffe E3D Volcano) : Laiton d'origine chez Atome3D ou adaptable chez Aliexpress Acier (améliorée) chez Atome3D ou Aliexpress Nozzle X (durable) chez 3DJake Ruby (chère !), Melow "low cost" sur Aliexpress ou Olsson Ruby High Output hors de prix et difficile à trouver en version "volcano" (sur eBay) que vous pouvez découvrir dans ce topic ! Cartouche chauffante d'origine chez Atome3D Hot End d'origine V1 (avec Heat Break fileté) chez Atome3D Hot End d'origine V2 (avec Heat Break non fileté) chez Atome3D Heat Break amélioré full métal E3D V6 classique chez Compozan ou Titane chez 3DJake à utiliser en lisant bien ce guide ! Heat Break amélioré bi-métal Biqu. Accessoires divers Scotch (aussi appelé gaffer, toile de réparation, adhésif toilé ou encore ruban de réparation pour livre) pour fixer/coller nappes sur Amazon1 point

-

Que ce soit en 1.1.9 ou 2.0, rien ne change de mon côté. J'étais bloqué pendant pas mal de temps sur la volonté d'avoir une première couche parfaite, et je pensais qu'en passant en 2.0 des changements de ce côté pouvait arriver, mais non finalement. Oui j'ai mis un M420 S1 après un G28.1 point

-

1 point

-

Au delà de 32go Windows ne propose plus le Fat321 point

-

Oui Depuis que je l'ai sur les conseils de l'époque de certains "anciens" de ce forum je ne peux que le conseiller un vrai bonheur.1 point

-

Je pense qu'il faut plutôt choisir une imprimante ou la communauté est importante quand on débute. La question est surtout de savoir si on souhaite une imprimante plug and play, on paramètre 2/3 trucs puis on branche, on allume et ça imprime ou une imprimante avec des possibilités de bricolage et d'amélioration. Dans ce budget une prusa mini pour le plug and play ou une ender 5 et une X1 pour celles proposant une possibilité de bricolage et d'évolution. Sur ces 3 la communauté est importante et pourra aider facilement. Perso je ne connais pas celles que tu nommes ou juste de nom.1 point

-

1 point

-

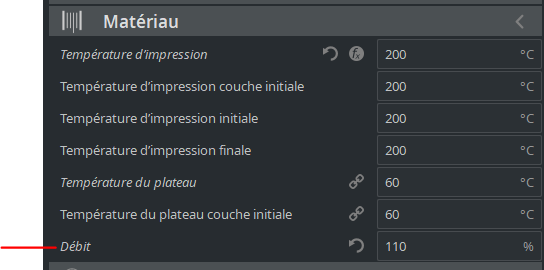

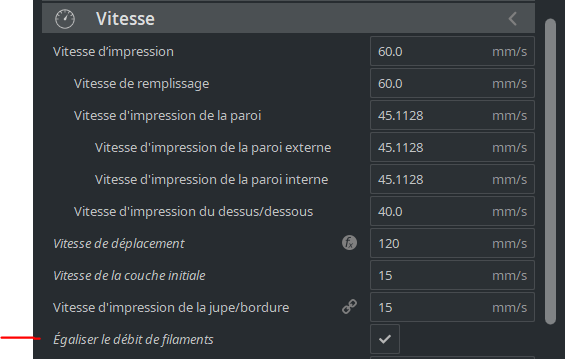

Salut @Filoucaenais, difficile de bien appréhender ton problème avec ces photos. Déjà, je vois une nette amélioration entre la photo de gauche avec rétraction de 5 mm et les 3 de droite qui sont, je suppose, avec la rétraction de 8 ou je ne vois plus vraiment de fils d'ange. Comme proposé par @Tbis1807, tu peux faire un test avec le modèle proposé. Tu as aussi le tuto de Teaching Tech qui fait varier la T° pendant l'impression: https://teachingtechyt.github.io/calibration.html#retraction Reste les bavures. Deux choses à faire varier dans Cura: Cocher la fonction "égaliser le débit de filament": ça devrait supprimer le gros des gouttes de surplus de matière dans les parties courbes. Réduire ton débit: tu sembles être en sur extrusion, tu peux passer le débit à 95% pour tester et trouver la valeur la plus adaptée Une fois la valeur trouvée, deux façons de faire. Soit tu restes comme ça et tu sauves ce profil, soit tu calibres ton extrudeur pour réduire ses pas et revenir à 100% dans Cura. A savoir que c'est à refaire pour chaque fabriquant de filament voire de couleur pour un même fabriquant...1 point

-

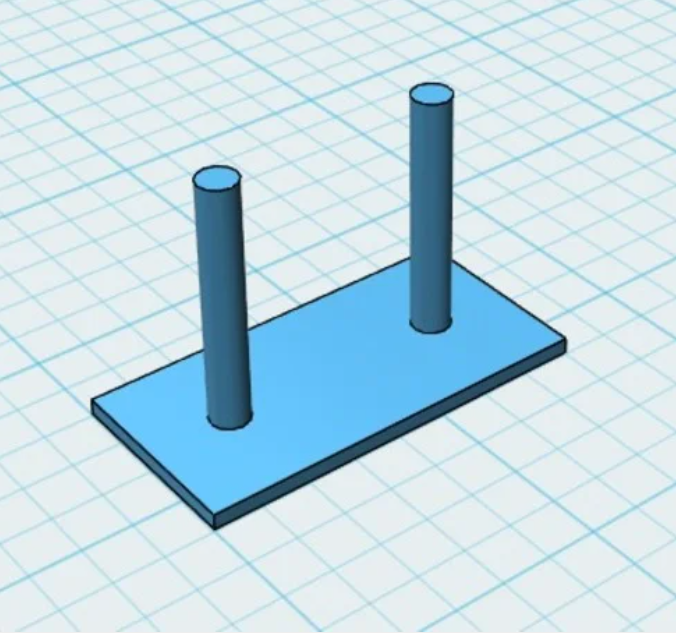

Bonjour, le stringing ( les cheveux d'anges, les fils ) ne se corrigent pas qu'en activant la rétraction, la température d'impression influe aussi, c'est un équilibre à trouver pour chaque filament. il te faut récupérer un objet test de stringing qui s'imprime vite et qui te permettra d'ajuster cela. https://www.thingiverse.com/thing:20802241 point

-

Je ne serais pas aussi catégorique sur le firmware, et ce pour plusieurs raisons. Déjà parce qu'on parle de quelque chose qui vient du fabriquant, pas de n'importe où. Donc le nouveau firmware est sensé être tout aussi testé que celui déjà installé. Ensuite parce que nombre de fabriquants ne s'embettent pas à actualiser le firmware en usine, et tu as donc régulièrement des firmwares anciens et pas forcément au top, car ils sont restés sur la version du moment où ils ont lancé la production : C'est triste mais systématique en informatique (avec parfois un firmware même pas totalement finalisé ...) Ensuite, ce n'est pas parce que tu n'as pas encore utilisé la fonction qui foire dans ta version du firmware qu'il est parfait ... Et que tu n'utiliseras pas cette fonction prochainement. Et enfin, si le fabriquant lui même s'embête à publier un upgrade, il y a peut être bien une raison ... Je ne vois pas trop l'intérêt pour Creality de perdre du temps et donc de l'argent à créer un update pour une Ender 3 v2 par exemple, si la précédente version est si parfaite ! Après je suis d'accord sur le fait de ne pas sauter sur la dernière version dès quelle sort (j'attends un peu, l'erreur est humaine). Et surtout, je parcours les modifications apportées au firmware, pour voir si l'upgrade se justifie pour moi. Si par exemple ils font une modif sur une option sur n'a pas mon modèle ... Bah je passe mon tour. Par contre quand tu aperçois des corrections sur la gestion des températures, des alertes et coupures de sécurité, je me dis que ce n'est pas idiot de le mettre à jour. Pour finir, on est bien d'accord sur le fait que mettre à jour le firmware représente un petit risque et qu'il faut savoir ce que l'on fait pour le faire correctement. Édit : en plus si tu dois contacter le support pour un quelconque problème, leur première réaction est très souvent : quelle version votre firmware ? Ohhhh pas la dernière ? Mettez à jour et retestez avant de nous rappeler.1 point

-

Je modèrerais volontiers les propos un peu bruts de @divers mais comme je partage son avis, je vais m'en abstenir. Tu commences par dire que tu as déjà acheté tes roulements sans même te demander si des alternatives aux guides cylindriques existent pour une machine de cette taille, ni avoir apparemment fait un projet construit. Loin de moi l'idée de briser ton rêve (j'en fais aussi) mais en mettant "la charrue avant le tracteur" tu risques de te perdre en route1 point

-

@yopla31 perso je ne suis pas fan du G28 Je lui préfère le G53 qui donne une position exprimée par rapport aux origines machine Si tu dis par exemple G53 Z-10 la broche va REMONTER à 10mm du POM Z J'ai ainsi modifié mon post-processeur pour qu'en fin de programme la broche aille à 10mm du Z max, puis l'axe X à mi-course et l'axe Y à 10mm de l'origine J'aurais pu faire de même avec le G28 mais je préfère comme ça ainsi mes programmes sont indépendants de la machine sur laquelle ils vont tourner (ce qui n'est pas le cas en G28) ...... On pinaille, on pinaille.....1 point

-

Bonjour, Je confirme la mise en cause des rétractions. J'ai eu exactement le même souci il y a quelques semaines. Après avoir écarté toutes les possibilités comme énoncées par PPAC, j'ai réalisé que le phénomène ne se produisait que sur des pièces, peu importe la taille et la longueur d'impression, comportant beaucoup de détails, donc beaucoup de rétractions à faire. J'ai donc revu ces paramètres du slicer (dans mon cas Cura dernière version) : Distance de rétraction diminuée à 1 mm (j'étais à 2 ; je suis en direct drive sur un clone Titan Aero) Vitesse de rétraction 25 mm/s Nombre maximal de rétraction à 20 Intervalle de distance minimale d'extrusion à 1 (c'est là que j'ai découvert que ce paramètre doit toujours être égal à la distance de rétraction) Limiter les rétractions du support : oui Mode de détour : tout Eviter les pièces imprimées lors du déplacement : oui J'ai aussi augmenté un peu la température d'extrusion (5°C) afin d'augmenter la fluidité. Résultat : toutes les pièces sont sorties sans aucun problème, y compris une grande dont l'impression a duré 53 heures et dire qu'elle comportait beaucoup de détails est un euphémisme ! Je n'ai même pas eu beaucoup de stringing1 point

-

En lisant tes messages, j’ai l’impression que tu t’embarques dans un projet sans rien connaître en mécanique et sans avoir un dossier complet pour la réalisation de ta bécane. Si tel est le cas tu vas te planter.1 point

-

1 point

-

Merci Vap38 pour ton retour rapide, mais habituellement le ventilateur se met en service lorsque le bed est à température et que la tête est mise en chauffe. Mais la rien. J'ai meme mis les deux tetes en chauffe + le bed et le ventilo ne tourne pas. Je veux bien que ce ne soit pas grave mais théorique les différents utilisateurs consomment leur courant propre et sollicitent l'alim de la même façon. Donc le ventilo doit s'enclencher comme d'habitude. Le risque c'est que l'alimentation ne soit pas refroidie et qu'un composant ne supporte pas et tombe en panne.1 point

-

Quand je vois tes couches en Z déjà je réglerai un problème visible. Tes couches ne sont pas bien alignées, il y'a des décalages. Pour cela il faut contrôler que la tige filetée et le moteur sont bien positionnées dans le coupleur, que la bague laiton ne soit pas trop serrée pour laisser du jeu si besoin. Et as-tu fais le parallélisme de l'axe X par rapport à la structure de l'imprimante ?1 point

-

Merci de ta réponse. Alors, pour répondre a tes questions dans l'ordre : Oui, j'ai imprimé un vase de 20cm de haut a peu près, impression d'1 journée et demi pour un truc comme 400g de PLA, pas eu de soucis particulier. Oui, la carte micro SD qui m'as été fourni avec l'Ender. Alors, j'ai pas de pied a coulisse malheureusement, mais en les positionnant cote a cote, les deux pièce semble avoir entre 1.5 et 3 mm d'écart je dirais, donc relativement proche mais pas a la couche près. Je précise que les deux impressions n'ont pas été lancé avec les même paramètre de remplissage et d'épaisseur de couche il me semble(20%-15%, 0.2mm-0.3mm). Heum, que veux tu dire par la? Il me semblait que l'on choisissait la température de buse en fonction du matériaux, et qu'elle était sensé resté la même tout le long de l'impression( sauf dans le cas ou l'on modifie la temp depuis l'interface de la machine en cour d'impression). Je vais re-tenter d'imprimer cette pièce a 50 % de sa hauteur réel, en désactivant la rétraction. Si elle bloque a 40 %, le problème viendras surement du fichier. Si elle bloque a 80 %, soit la même hauteur que la pièce taille normal(40%x2), cela veut dire qu'a partir d'un certain Z le filament ne sort plus, restera a trouver la cause. Si il s'imprime en entier, le problème viens peut être de la rétraction capricieuse comme je le pensait( comme je l'ai dit, le filament continuais d'être pris dans la roue, et la buse était suffisamment chaude pour le faire fondre). Et si c'est le cas, aucune idée de comment régler le soucis.1 point

-

@DarkAngel on a toujours une vitesse d'impression bien plus faible sur les première couche pour favoriser l'adhérence, il faut aussi une hauteur de couche supérieur en 0.2 moi je fit une première couche a 0.28 et une largeur de couche a 110% pour m'assurer d'avoir une première couche top. Comme la très justement dit PPAC, il est très fortement probable que le fait d'avoir dégraisser ton plateau t'ai aidé , c'est le première élément a prendre en compte.1 point

-

Je pense que tu trouveras des réponses dans ces sujets et plus particulièrement ici et là.1 point

-

Salut, si c'est comme l'anycubic chiron, il n'est pas possible de mettre l'imprimante en pause autrement qu'avec le bouton du lcd, a voir ce qu'un proprio de cette imprimante pourra te dire1 point

-

Ne serait-ce pas juste le suintement du filament plutôt que le début de la purge ?1 point

-

Je vais aller dans le sens inverse vu l'effet pattes d'éléphant, tu es peut-être trop proche de ton plateau avec ta buse. Ensuite pour le nettoyage et changement de buse je te recommande de te fier aux tutos du forum, les contributeurs ont pris le temps de les faire et ils sont fort utiles :1 point

-

L'avantage de la X1 et son direct drive : le 85A passe très bien à 60mm/s et sur une paire de tongues coques le gain de temps n'est pas négligeable1 point

-

Le TPU en 95A passe avec un bowden et un bon extrudeur. Par contre je ne m'y risquerais pas avec un TPU 85A. Penser à imprimer DOUUUUUUUCEMENT. Tout dépend aussi de la fréquence, de la quantité et de la complexité des pièces que tu voudras imprimer avec ce filament. Si tu veux en imprimer souvent, alors mieux vaut partir sur un direct drive. Perso je l'utilise régulièrement mais pour des choses modestes, et il passe bien sur ma machine en bowden.1 point

-

bureau, armoire beta (orange)(facom pas sur la photo) et les petite armoire pour composant électronique on toutes été récupéré au boulot, suite au changement des local technique avec du nouveau matériel et une couleur uniforme (gris/bleu) tout ce beau matériel allais être jeter, donc je me suis fait un plaisir de récup tout ca, car déjà ils était comme neuf et en plus c'est ce que je voulais faire chez moi et acheter ce genre d'armoire coute un rein J'ai aussi repris une table de travaille(établi), mais je l'ai mise a la cave, car trop haute(h85cm L2m30cm P80cm Epaisseur) pour pouvoir faire un bureau, ou il faut une chaise assis debout, pareille cette table schafer coute un rein, mais surtout trop lourde, je ne voulais pas la monté au troisième étage (120kg le bestiau) mais ton idée de compartiment pour les imprimantes m'intéresse, car certaine marque de filament pique a la gorge, pour le moment j'utilise que du Eryone, qui ne me fait pas ce genre de déconvenues1 point

-

Une topologie "propre" en impression 3D c'est d'avoir un mesh sans défaut de trous ou de chevauchement de maillage ect... bref on parle de mesh non-manifold et on utilise des logiciels pour corriger ces défauts https://formlabs.com/fr/blog/reparer-fichiers-stl-meilleurs-outils-logiciels/ Rien à voir avec les problèmes de topologie que tu vas rencontrer pour un perso de jeu vidéo Après la personnalisation de ton par un client ça risque d'être + compliqué, faut savoir modifier un stl déjà est suivant quoi repasser sur un maillage tout pourri c'est pas une sinécure1 point

-

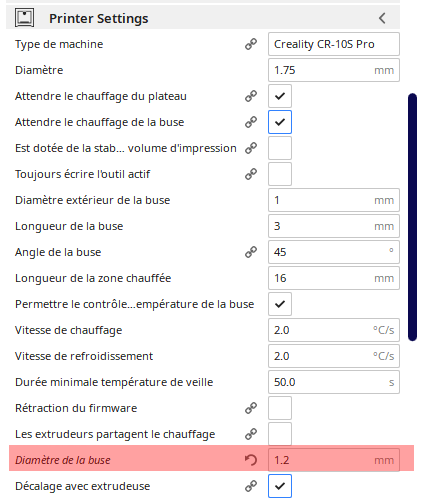

Les réglages du diamètre de la buse ne se font pas dans le firmware mais dans le trancheur. Je ne savais pas qu'il existait des buses d'un tel diamètre . Avec une telle, la vitesse d'impression doit (devrait) être très basse (<15/20 mm/s et encore moins probablement),1 point

-

On a raison, c’est le bon matériaux il te faut une imprimante en direct drive avec les matières souples. Il y a de nombreux messages qui en parlent sur ce forum. Tu vas les trouver facilement.1 point

-

1 point

-

1 point

-

De rien, c'est le principe du forum: aider quand / si on le peut. Tu peux aussi remercier un contributeur, en cliquant sur le cœur au bas de son post (il offre aussi d'autres possibilités ). Ça permet de réagir / d'indiquer son "opinion" sans forcément devoir compléter par écrit un post. Et cerise sur le gâteau, cela améliore sa réputation1 point

-

Bonjour à tous, Pour commencer, je tenais à remercier tous ceux qui ont participé à ce projet et vous féliciter pour le travail accompli !!! Après m'être amusé avec mon U30 pendant plusieurs mois (c'est ma première imprimante) , je suis passé, grâce à vous, sous Marlin, en ayant suivi les indications sur le forum et en complément, les vidéos d'Egalistel . Mon but était de pouvoir communiquer plus facilement avec mon imprimante et de pouvoir y mettre un BL Touch (c'est sympa le réglage à la feuille mais bon…) J'ai enfin reçu mon BL Touch de chez Antclabs et j'ai ainsi pu m'y atteler (car pour un débutant, c'est plus facile à dire qu'à faire) Ayant réussi, je trouve normal de vous faire un retour sur la procédure que j'ai suivi pour son installation sur ma U30 et peut-être ainsi, en aider d'autres ... (désolé si je m'y prend comme un manche, je n'ai pas l'habitude de poster sur les forums) Pour commencer, Jai lu toutes les pages de ce topic, ce qui est forcement enrichissant et apporte beaucoup de réponses et d'indications avant même de ce lancé. Pour la partie Hardware, j'ai regardé le type de carte qu'il y avait sur L'imprimante. pour moi, c'est une "V08" J'ai donc dessoudé le C39 avec un fer standard que j'ai légèrement limé pour " l'aiguiser " un peut et j'ai soudé une pin mâle dupont sur une des pattes de la D7 pour le +5v, comme indiqué. (comme j'ai pu lire, le fait de sortir le C39 ne gène en rien pour revenir en arrière) Je confirme également le schéma pour les cartes V08 et <= Pour la partie software, j'ai suivi le tuto et je me suis aidé aussi avec le document qu' Egalistel à mis en lien dans sa vidéo. Voici les lignes que j'ai modifié : Dans Configuration.h Décommenter L655 #define ENDSTOPPULLUPS L683 Définir à false au lieu de true #define Z_MIN_ENDSTOP_INVERTING false Décommenter (option) L822 #define S_CURVE_ACCELERATION Décommenter L 838 #define Z_MIN_PROBE_USES_Z_MIN_ENDSTOP_PIN Commenter L870 //#define PROBE_MANUALLY L871 //#define MANUAL_PROBE_START_Z 0.0 Décommenter L888 #define BLTOUCH L964 à 966 ajuster suivant le fang ( pour moi, fang deamoncrak, tête MK8) #define X_PROBE_OFFSET_FROM_EXTRUDER -28.4 #define Y_PROBE_OFFSET_FROM_EXTRUDER -27.5 #define Z_PROBE_OFFSET_FROM_EXTRUDER 0 L969 j’ai passé le min-probe-edge à 15 #define MIN_PROBE_EDGE 15 L999 à 1001 #define Z_CLEARANCE_DEPLOY_PROBE 15 #define Z_CLEARANCE_BETWEEN_PROBES 10 #define Z_CLEARANCE_MULTI_PROBE 5 Décommenter (option) L1011 #define Z_MIN_PROBE_REPEATABILITY_TEST L1090 à 1092 j’ai mis les valeurs réel de mon bed #define X_BED_SIZE 235 #define Y_BED_SIZE 235 #define Z_MACHINE_MAX 250 L1214 à 1218 Décommenter le « Leveling-bilinear » //#define AUTO_BED_LEVELING_3POINT //#define AUTO_BED_LEVELING_LINEAR #define AUTO_BED_LEVELING_BILINEAR //#define AUTO_BED_LEVELING_UBL //#define MESH_BED_LEVELING Commenter L1224 //#define RESTORE_LEVELING_AFTER_G28 Passer à 5 minimum et 16 max L1262 #define GRID_MAX_POINTS_X 8 Définir comme suit L1265 à 1269 // Set the boundaries for probing (where the probe can reach). #define LEFT_PROBE_BED_POSITION (MIN_PROBE_EDGE) #define RIGHT_PROBE_BED_POSITION (X_BED_SIZE + X_PROBE_OFFSET_FROM_EXTRUDER - MIN_PROBE_EDGE) #define FRONT_PROBE_BED_POSITION (MIN_PROBE_EDGE) #define BACK_PROBE_BED_POSITION (Y_BED_SIZE + Y_PROBE_OFFSET_FROM_EXTRUDER - MIN_PROBE_EDGE) Décommenter L1386 #define Z_SAFE_HOMING Si c’est pas déjà fait L1647 #define LCD_LANGUAGE fr Passer Num_Servos à 1 L2263 #define NUM_SERVOS 1 Dans pins_LONGER3D_LK.h Commenter L101 et L102 //#define SERVO0_PIN PD13 //#define SERVO0_PWM_OD Décommenter L104 #define SERVO0_PIN PE5 On compile, on flash et premier test, plateau et buse froide, via le menu du LCD pour contrôler que cela fonctionne. Pour le réglage du Z-offset , je vous met aussi la procédure que j'ai suivi: Réglage du plateau aux quatre coins avec une feuille de papier de 0.10mm M502 (charger les données d'origine) M500 (sauvegarde) M501 (contrôle sauvegarde) M851 (pour avoir la valeur du offset actuel qui doit être à zéro) M851 Z0 ( si il n'est pas à zéro) G28 (retour origine des axes) M84 (désactiver les moteurs) Placer manuellement la tête à la place du palpeur G1 F60 Z0 (descend à Z 0) M211 S0 (désactiver les end-stop logiciel pour descendre en dessous de zéro si besoin) Faire descendre via le LCD, petit à petit jusqu'à ce que la feuille gratte entre la buse et le plateau Regarder via le LCD quel est la valeur du Z ou avec M114 via terminal Nouvel offset = ancien offset + valeur du Z relevé + épaisseur feuille M851 Z.... (pour donner la nouvelle valeur du Z offset) M500 M501 M211 S1 (activer les end-stop logiciel) G28 G29 (palpation du plateau) M500 M420 S1 (activer le mesh réalisé) M500 M501 Et pour le offset c'est bon!!! J'ai pris le GCode du tuto que je me suis adapté... ; START GCode G21 ;metric values G90 ;absolute positioning M82 ;set extruder to absolute mode M107 ;start with the fan off M280 P0 S160; BL-Touch Alarm realease G4 P100; Delay for BL-Touch G28; home M280 P0 S160 ; BLTouch alarm release G4 P100 ; delay for BLTouch G29; Auto leveling M420 S1 M420 Z5 ; LEVELING_FADE_HEIGHT Real activation and set parameters (if not set here, Z-Compensation failed) M500; Write data carto G29 G92 E0 ;zero the extruded length G1 X0 Y0 Z0.2 F3000 ; Move to start position G1 F100 E20 ;extrude 20mm of feed stock G92 E0 ;zero the extruded length again G1 Z2.0 F2000 ; move z up little G1 F4200 Je vais regarder de plus près le configuration_adv.h et je reviendrai vers vous car j'ai vu deux, trois trucs…. 1-le "Backslash-compensation" 2- le "Adaptativ-Step-Smoothing" 3- le "Linear-advance" En attendant, bonne santé à tous et bon prints...1 point

-

ben c'est relativement simple... il faut déjà installer VISUAL STUDIO CODE de Microsoft, tu le passes en français en installant les fichiers FR (on trouve facilement les explications sur Google), en suite tu installes l'extension "platformio" qui va te servir à compiler ton marlin 2 tu télécharges la version de marlin 2 sur github : https://github.com/MarlinFirmware/Marlin/tree/bugfix-2.0.x en cliquant sur "clone or download", tu décompresses ensuite dans VS CODE tu ouvres le répertoire ou tu as téléchargé ton marlin dans ce répertoire tu as un fichier platformio.ini tu modifies la ligne : env_default = megaatmega2560 par env_default = LPC1768 tu enregistres maintenant tu peux modifier tes fichiers configuration.h et configuration_adv.h (répertoire marlin) comme tu veux.... tu as des exemples de fichier ici : https://www.lesimprimantes3d.fr/forum/topic/22297-résolu-mks-sgen-marlin-20/ pour lancer la compilation, tu cliques sur le bouton ci-dessous : ça va te générer un fichier firmware.bin dans le répertoire ".pioenvs/LPC1768" si mes souvenirs sont exacts que tu vas copier sur la carte SD de la SBASE.... par contre pour chaque modif il va falloir recompiler et recharger le fichier firmware.bin sur ta SD et redémarrer ta SBASE je ne peux beaucoup plus t'aider pour l'instant car je ne suis pas chez moi pour une dizaine de jours et je n'ai pas les programmes et les fichiers sous la main Edit : dernière info, marlin 2 est actuellement en version béta et n'est pas exempte de bug, perso pour l'instant je suis retourné sous smoothieware pour un problème de décalage X et Y incompréhensible....1 point