Classement

Contenu populaire

Contenu avec la plus haute réputation dans 02/11/2022 Dans tous les contenus

-

Euh c’est une nouvelle pièce d’une imprimante 3D dont je n’aurais entendu parlé ? Ou peut-être était-ce “au parapluie” ?3 points

-

bonjour @icare @dan40 @Savate @Jeff78s @Baroudeur @mysterd2006 @methylene67 j'ai trouvé après avoir utilisé 3 cartes micro SD. J'ai refait une nouvelle carte micro SD SANDISK speed U10 16gb la mise à jour de la carte mère fonctionne TRÈS bien !!! C'est la vitesse de lecture et la qualité de la micro SD qui est importante. J'ai utilisé une carte micro SD SANDISK 16Go U10 comportant un fichier BIN dans le dossier USER. Conclusion c'est la qualité et la vitesse de lecture du bootloader qui est importante pour la mise à jour de la carte mère 32 bits WIFI oui, vous pouvez m'engager pour travailler chez TENLOG maintenant Francis TL-D3V2.0.8.030.bin3 points

-

Dernièrement, j’ai eu quelques décalages de couches sur plusieurs grosses pièces sur deux MK3s sans que la sécurité soft se déclenche (chaque machine ayant entre 4.500 et 5.000 heures de prod). Dans ce cas-là, on commence par remettre tout en cause. En éliminant une à une les causes possibles (soft, buse, courroies, etc.) j’ai fini par trouver l’origine du problème, l’usure des écrous trapézoïdaux en POM de l’axe Z, la buse ne remontait pas assez pour aller d’un point à un autre et comme ce n’est pas durant la dépose de filament la sécurité soft ne fonctionnait pas. Donc par prudence je vous conseille de changer ces deux petites pièces avant les 4.000 heures de prod de vos machines (je pense qu’il en est de même sur toutes les machines utilisant ce principe) Je viens de refaire des pièces de plus de vingt heures chacune sans le moindre problème, OUF.2 points

-

les rails linéaires sont différents, la tête est différente (direct drive), la surface du plateau est différente. En ajoutant toutes les modifications à la SR tu va arriver au prix de la V400, la talle en moins Pas tout à fait donc C'est klipper qui gère cette correction donc oui avec les deux2 points

-

2 points

-

Le coup du pistolet à air chaud n'est pas assez efficace de ce que j'ai lu (et d'ailleurs Ironblue me l'a confirmé dans son cas), le passage au four est plus efficace (en tout cas dans le cas de la télévision). En effet, les "recuissons" deviennent de moins efficace avec le temps, le but du ventilateur est justement de les espacer au maximum, après la télévision a 11 ans et fonctionne encore parfaitement, la résolution est plus que correcte, donc si elle tient encore 2, 3, 5 ans ou plus ce sera ça de gagné. Je la changerai quand le temps sera venu ^^. Dans le cas des PC portables (un ancien PC portable gamer avait rendu l'âme pour cette raison), c'est pour ça que j'ai acheté pour le boulot ce genre de choses (lien) pour augmenter la durée de vie de mon portable du boulot (étant donné que je suis en télétravail quasiment tout le temps, et qu'Autocad, que je n'utilise pas en permanence cependant, fait pas mal chauffer la bestiole). C'est tout à fait vrai, elle ,n'est pas relié à une antenne télé ou à une box (que nous n'avons pas). Par contre elle est reliée à l'ordinateur et à la PS4 (pour regarder des séries, documentaires, films blue-ray ect ...). Et certains événements sportifs de temps en temps (moto GP, F1 un peu de foot ect ...).2 points

-

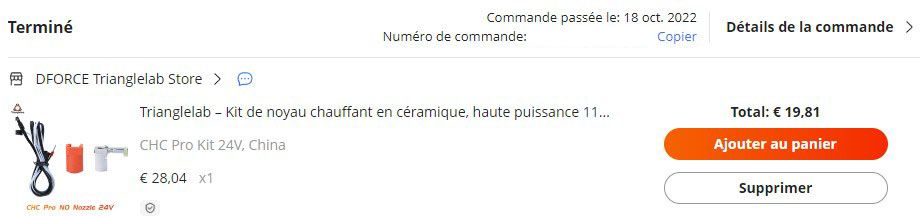

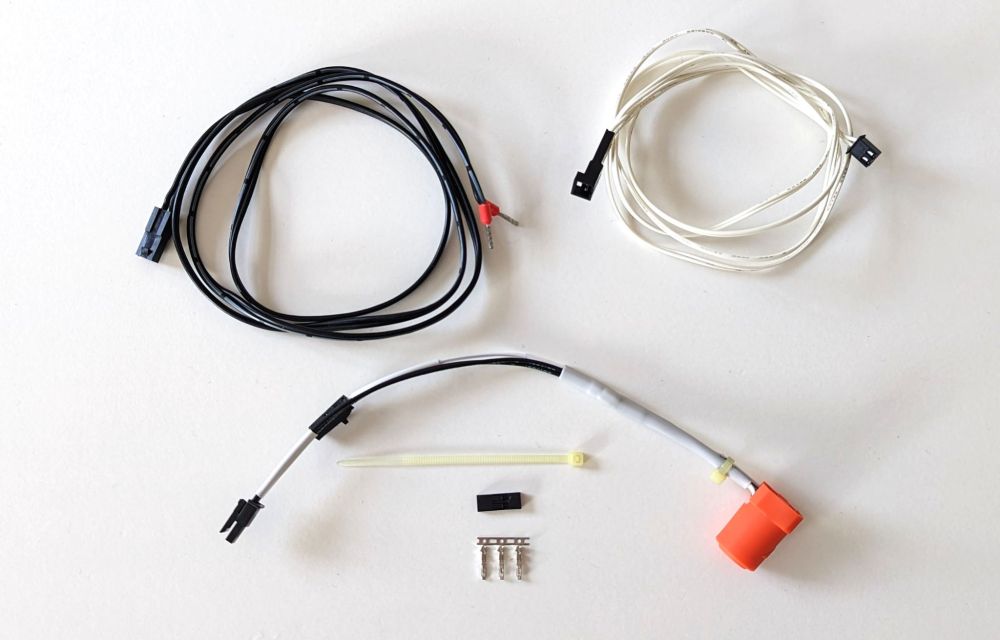

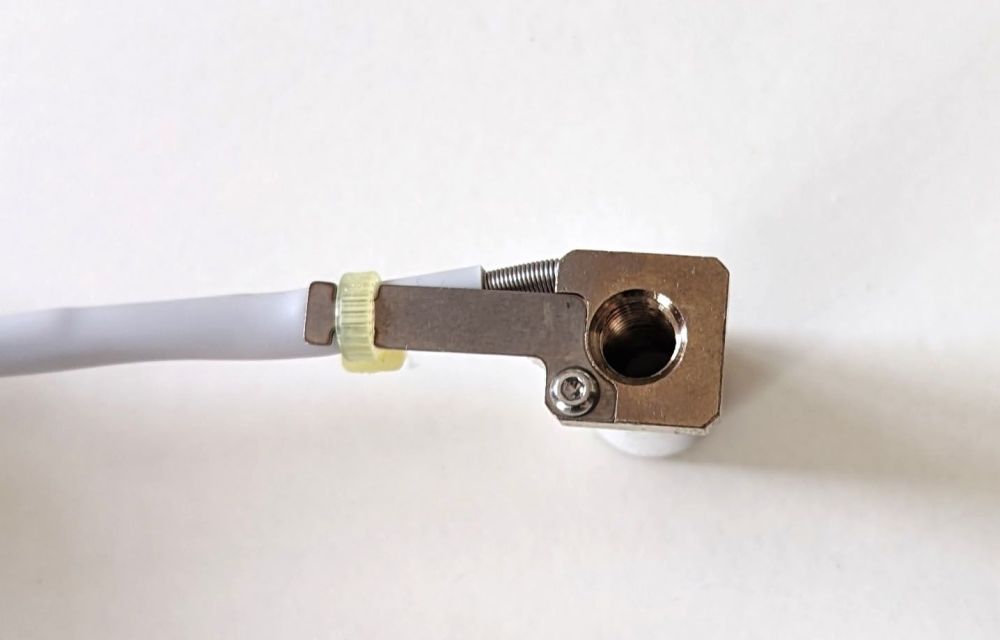

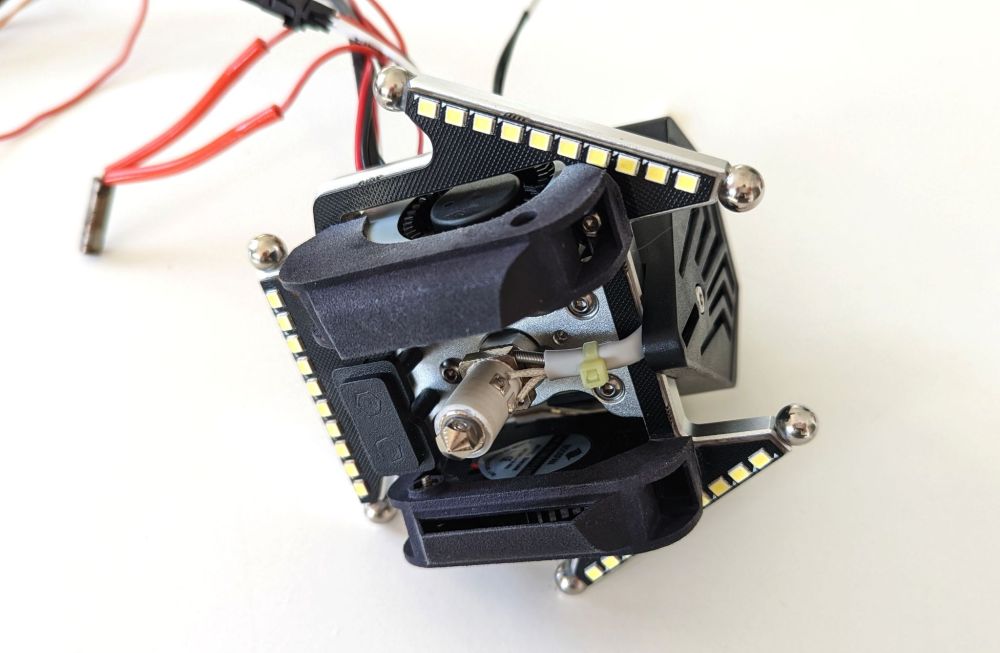

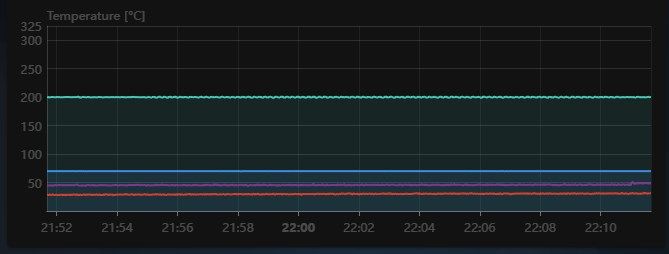

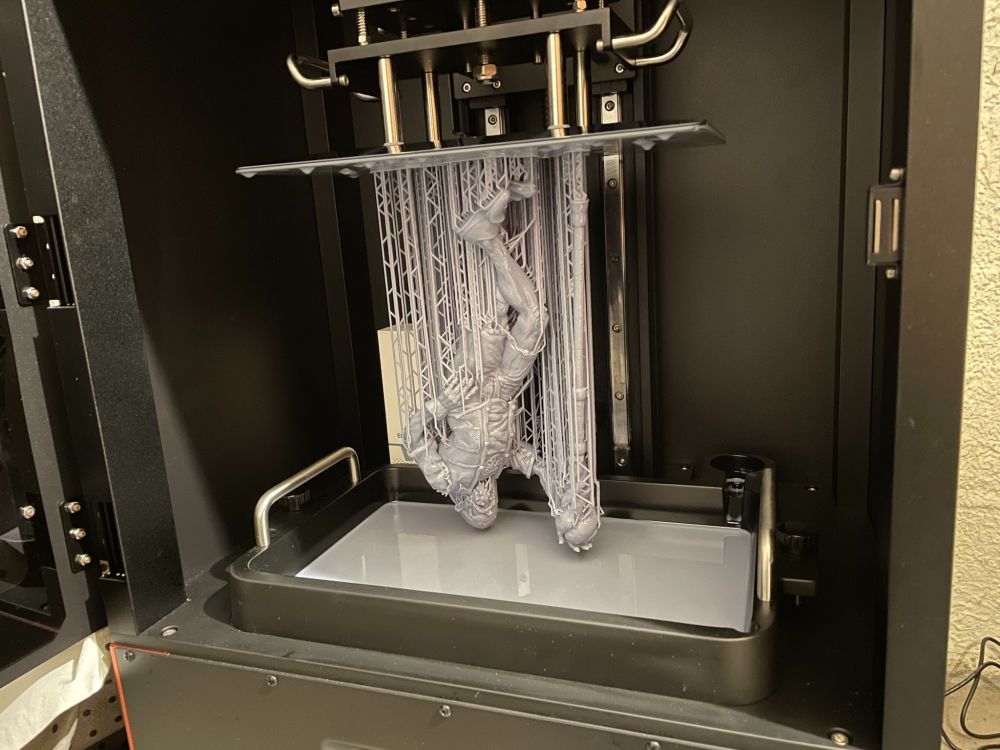

La problématique Ayant dépassé les 200 heures d'impression avec la buse d'origine en laiton et surtout utilisé du filament abrasif (Eryone GlowBlue), le filet de plastique fondu qui sortait commençait à ne pas être bien joli... Pourtant, à l'oeil le trou n'est pas trop large par rapport à ma buse neuve (une aiguille de débouchage de 0,5mm n'y rentre pas mais la 0,4 à est l'aise) : La solution La buse est donc une BondTech CHT High Flow pour corps de type Volcano achetée 30€ chez 3DJake (en 0.4mm). J'aurais aimé une buse renforcée comme la Nozzle X que j'avais sur mon ancienne X1 ou NitroMax que j'avais sur ma SR mais je n'ai pas trouvé en haut débit Du coup je vais éviter de passer des filaments abrasif sur cette nouvelle buse de luxe... A noter que la buse FLSun dispose de 2 "conduits" alors que la CHT en a 3 : Je pensais que le heatbreak d'origine avait 3 "conduits" également : Mais en voyant les photos j'ai l'impression que c'est juste la marque du filament chaud compressé dans la buse De plus, je vois mal comment les 2 (heatbreak et buse) pourraient s'aligner au serrage. Quoi qu'il en soit, ça imprime bien même avec la BondTech Au passage, petite photo du packaging de la buse qui se limite au strictement essentiel : En bonus... Et j'ai donc installé cette buse haut débit dans un nouveau corps de chauffe Trianglelabs CHC Pro que j'ai choppé à moins de 20€ sur Aliexpress (et pourtant livré en 12 jours !) : Non pas que le corps d'origine soit mauvais, au contraire même. La température était stable et il était fixé par 2 vis (une visible dans le cercle vert sur la photo ci-dessous) à l'effector, limitant grandement le risque de desserrage côté heatbreak : En orange, les 2 petites vis (accessibles sans rien démonter) à desserrer afin de pouvoir sortir le heatbreak (lisse dans la partie froide). D'ailleurs, si quelqu'un a la référence de ce type de vis je suis preneur. J'ai un peu forcé sur l'une des 2 et le pas de vis a morflé (j'arrive encore à la dévisser ). Revenons donc au corps de chauffe que j'ai acheté par curiosité après l'avoir vu sur la V400 de @Guilouz. Voici déjà le packaging : Il y a donc le corps de chauffe avec la le bloque de chauffe et la thermistance qui ne sont à priori pas simplement dissociables (on peut au moins changer le câble de la thermistance moyennant 2 soudures). Ces 2 éléments sont donc précâblés avec chacun un connecteur à une quinzaine de centimètres (je n'ai pas mesuré). Pour la partie chauffe, le plus long câble (qui doit faire dans les 1 mètre puisqu'il va facilement du lit jusqu'en haut de la V400) est à sertir (le matos est fourni). Pour la thermistance on retrouve un connecteur JST identique à celle d'origine (sur la V400). Le montage En ce qui concerne la buse c'est du classique. J'ai serré cette dernière au maximum pour ensuite de la desserrer d'un demi tour avant de visser le heatbreak en butée contre elle. Dans l'hypothèse où je doive changer de hotend, je me suis dit que ça pourrait être pratique de laisser les connecteur côté extrudeur. Ils rentrent tout juste dans la gaine d'origine : Côté PCB de la carte mère j'ai récupéré les connecteur d'origine en en profitant pour couper les câbles à la bonne longueur. Pour la thermistance j'aurais pu garder le connecteur fourni par Trianglelabs mais le jaune d'origine va mieux avec la prise jaune du PCB En ce qui concerne la position du bloc de chauffe j'ai opté pour celle-ci : J'aurais pu faire passer les câble sous le support de capteur de nivellement mais ça m'obligeait à démonter ce dernier (les connecteur ne passe pas entre). Hors je souhaite pouvoir changer ou faire la maintenance de la hotend le plus facilement possible et sans avoir à déposer la tête. J'aurais aussi pu mettre la tête en biais et faire partir les câbles derrière un des 2 ventilos pour la matière mais ça passait bien ainsi. On peut voir sur la photo précédente du montage en production que les câbles rejoignent ceux du ventilateur du heatbreak et se jettent directement dans la gaine. De plus, le capot du ventilateur le maintient légèrement (sans le pincer), limitant peut-être même un peu que le l'ensemble buse / corps / heatbreak ne se desserre comme c'était le cas avec le bloc d'origine. Pour finir J'ai modifié la configuration de la thermistance dans le fichier printer.cfg dans la partie [extruder] : #sensor_type: EPCOS 100K B57560G104F sensor_type: ATC Semitec 104NT-4-R025H42G Ensuite, j'ai resserré la buse à chaud (250°, je vais jamais rarement aussi haut) et j'ai refait les PID (avec cette méthode). Conclusion A l'usage ça CHAUFFE HYPER VITE même si ça ne sert pas à grand chose vu la lenteur de monter en température du bed La température est des plus stables : Les variations sont inférieures à 0,5° sur ce graph. Mais le principal c'est que ça extrude vraiment bien. On voit la différence rien qu'au filet qui sort de la buse quand on extrude dans le vide. D'ailleurs c'est principalement grâce à celle-ci. Le corps de chauffe c'est certainement plus superflu mais ça reste accessible d'un point de vue tarif1 point

-

Bonjour à tous, Je suis tombé là-dessus par hasard : Pigminted - Etsy France Cela semble réalisé en gravure laser, vous confirmez ? En tout cas, le résultat est superbe, il y a vraiment des gens qui ont pleins d'idées de réalisation !1 point

-

Bonsoir, bonsoir, j'ai vu que ça parlait air-huile ici. (j'ai greffé un moteur de750 inazuma sur un 600 bandit, et un moteur de cul de poule sur une inazuma) J'ai potentiellement des pistes, ayant eu ces soucis similaires: Débit trop important, ou calibrage de l'extrudeur. solution, réduire le débit, et ou calibrer l'extrudeur (en vérifier la largeur de ligne). Température de buse trop chaude. (peu créer des bulles dans la buse, et donc bloqué un temps, puis l'air partant le filament sort d'un coup) Problème de carte sd (surtout si il y a un bed leveling). Si la carte a un problème, il y a de petites pauses durant l'impression et donc des goutellettes et puis des manques.1 point

-

Merci PPAC, ca fonctionne effectivement avec la 1.81 de chitubox. Merci Krl, oui j'avais bien choisi le bon modèle, mais mon problème est réglé du coup.1 point

-

Bonsoir, as-tu bien choisi le model de ton imprimante dans chutibox?1 point

-

Salutation ! Il faut savoir que depuis la version 1.9.1 (?) de Chitubox le format des fichier ".ctb" généré a changé ( CTB v4 ) donc il te faut probablement mettre a jours le firmware de l'imprimante pour accepter ce nouveau format ( cf le blabla de mise a jour du firmware sur https://www.chitubox.com/en/download/chitubox-free ) . Mais avant de risquer des complication avec une mise a jours de firmware, pour vérifier, fait un essai avec la version 1.8.1 de chitubox basic( tout en bas de https://www.chitubox.com/en/download/previous/chitubox-free ) qui génère encore des fichier .ctb 1er version.1 point

-

Si tu part sur la version avec meplat fait aussi attention à la hauteur du meplat sur l'axe moteur sous peine de ne pas pouvoir le rentrer assez1 point

-

Salut et bien joué , les maitres Jedi sont fiers de toi! perso, je donnerais un coup de pied à coulisse sur l'axe du moteur. Si je mesure moins de 4.65mm pour la cote sur plat, je pars sur la version avec méplat. J'en profiterais aussi pour m'assurer qu'un pignon de Ø extérieur de 9mm (mesure faite d'après le plan du pignon) correspond au mécanisme1 point

-

Le petit padawan que je suis est parti du côté obscur (le garage...), a sorti son sabre ('fin sa perceuse) et a vaincu le sith ! Bon résultat des courses, j'ai le moteur d'origine prêt à recevoir un pignon. La surprise du jour : le pignon d'origine n'a pas de méplat mais l'axe du moteur si ! J'achète avec ou sans méplat ?1 point

-

Il y a bien un joint réalisé avec un tuyau en silicone, mais j’ai dû réduire légèrement l’échelle du couvercle parce que même en appuyant assez fort, je ne pouvais pas le fermer ! Peut-être que maintenant il est un peu trop petit ! Je vais refaire le couvercle à la taille d’origine et mettre un peu de graisse silicone pour voir si c’est mieux. Pour mon problème de radio, j’ai vu une vidéo de la mise en service de l’ESC avec une radio à volant et ça fonctionne correctement. C’est donc une mauvaise manip de ma part. Par contre, j’ai essayé de refaire l’appairage, mais ça ne fonctionne pas. Il va falloir que je fasse l’appairage avec une autre radio pour écraser le réglage qui est mémorisé dans l’ESC. A+++1 point

-

Bonjour à tous, j'ai résolu le problème de clignotement du BLTOUCH sur ma sidewinder X2 ( qui clignotait de façon aléatoire dès lors que le ventilo de buse était en dessous de 100/100 de ventilation ) si le ventilateur était arrêté par un doigt ... plus de clignotement !! je n'explique pas le phénomène ( j'ai pourtant cherché... ) mais après avoir changé ce ventilateur, plus de clignotement du BLTOUCH !! Bonne bricole à tous ! Bernard1 point

-

Je pense que cela arrivera plus vite sur la Mini car la compensation de niveau actionne en permanence le Z avec des valeurs assez importantes (on le voit clairement sur l'afficheur). Par prudence, j'en ai commandé aussi pour les Mini.1 point

-

@SirRanceALot sujet complémentaire qui apporte de nouvelles infos , ou pas......1 point

-

Si tu cherche un tuto FR sur la Resonance et ADXL345 J'ai fait cela Il y a les rail qui sont plus qualitatif et le Direct Drive équipé d'origine, après la SR sous klipper via les donner et Graph obtenu par ADXL345 m'indique que ma SR support jusque 17k d'accélération c'est qui déjà énorme par rapport au 4k maxi sous Marlin, a savoir que la vitesse ne fait pas dout l'un des plus gros facture du temps d'impression est lié à l'accélération. Pour ce qui est d'interfacer un ADXL345 sur le speeder Pad par defaut c'est mort sauf si l'adxl TraingleLab en USB est utilisable dessus, Creality pour le coup avec leur PAD fournit un G sensor et une interface de connexion sur le pad.1 point

-

Mais tu n’as rien compris mon bon Savate, @soina06 utilise du PLABS, le plateau devrait même monter à 110 C pour être sûr de l’accroche .1 point

-

1 point

-

Il serait bien de compléter ton profil afin d'y faire apparaitre ton imprimante. Celle-ci étant une Geeetech, j'ai déplacé ton sujet dans la rubrique dédiée à cette marque où j'espère que les membres en possédant une seront plus à même de répondre à ta demande. Pour ton information, le connecteur dédié ABL sur la plupart des cartes regroupe le câblage en cinq broches: 3 broches pour la partie servo du BLT (+V, GND, signal) 2 broches pour la partie détecteur de fin de course (GND, signal) Donc si tu as le schéma de ta carte tu peux très bien ne pas connecter les deux broches «Endstop» sur la connecteur dédié et les brancher sur une prise prévue pour un détecteur de fin de course (y compris si cette prise possède trois broches). Il suffit de faire correspondre le GND avec le GND et le signal avec le signal et ensuite de paramétrer ce fonctionnement dans le firmware1 point

-

Bonjour, je suis assez d'accord , il y a surement plusieurs technologie. Mais il y du laser, les bords foncés de certaines pièces le confirme. De la fraiseuse et du travail manuel (car c'est marqué "fait main"). Magnifique en tout cas ^^1 point

-

Sans trop m'avancer, je pense que tu peux écouter les conseils / suggestions de @pommeverte sur les branchements possibles ou pas. Question subsidiaire : le pin de ton bltouch sort et rentre ou pas ?1 point

-

1 point

-

60° pour le plateau a mon avis c'est un peu juste personnellement je le chauffe o 90°. Pour améliorer l'adhérence, il y a aussi des tubes de colle spéciale pour les imprimantes 3D qui marchent trés bien. J'a eu les mm problèmes au début, car je réglais la buse avec le plateau froid depuis plateau bien chaud et plus de problème... Bon courage, et tu es sur le bon forum qui est une mine d'infos. Bons bricolages1 point

-

Le but de la calibration de la résonance (input shapper) est de mesurer les résonances et d'ajuster les paramètres gommer au maximum tous risques de ghosting à l'impression, donc oui ceci a un impact sur la qualité surtout lors d'impression rapide. A côté de cela comme dit dans ma procédure, cela a permit aussi de mettre en évidence qu'a moins une de mes courroies n'était pas tendu comme les 2 autres j'avais donc un déséquilibre sur l'un des axe de la SR, et a côté de cela les graph mon indique l'accélération maximal supporté par ma SR a savoir 17100 mm/s3. Donc tous cela permet de mieux gérer et connaitre sa machine1 point

-

Houlala, ça commence fort. Je vais commencer par reprendre des cours de lecture , pour l'or, comme tu peux le remarquer je dois encore pas mal creuser, mais promis je partagerai si je trouve.1 point

-

Bonjour, Novice en 3d. On vient de m'offrir une ENDER 3 V2 et je découvre avec émerveillement tout ce que l'on peut faire avec une imprimante 3D. Je vais profiter de ce forum pour me former au mieux et lire tous les conseils qui s'y trouve. Merci de votre accueil. DMA78521 point

-

Je parlais d'un pistolet de soudage à l'air chaud, pas d'un décapeur thermique Et même si elle ne tient 'que' deux ans c'est toujours ça de gagné. Pour le moto GP et la F1 je vois bien de quoi tu parles par contre le dernier truc je ne vois pas ce que cela peut être1 point

-

Bonjour à Toutes et à Tous. Petite présentation rapide : Patrice, 66 ans. Je maîtrise bien l'informatique, et ayant pour passion l'aéronautique, je me suis lancé dans la conception d'un simulateur de vol. J'ai une imprimante 3D avec laquelle j'ai réalisé quelques "bricoles", mais je viens d'acquérir une CNC 3018 Pro pour compléter mon équipement. J'arrive donc ici pour pouvoir profiter des conseils et tutos pour pouvoir progresser. Voili, voilou !1 point

-

Salut à tous moi c'est BdV 37ans je vous rejoins car on viens de m'offrir ma première imprimante 3D et je vais forcement avoir besoin de conseils et de réponses pour en profiter pleinement. pour mon imprimante vu l'ambition des pièces à imprimer j'ai eu le droit à une Anycubic Kobra Max, je sais que c'est grand et qu'on conseil de partir sur plus petit mais c'est comme ça ma femme ne voulait pas m'en offrir une et deux moi plus tard en prendre une autre J'ai deux ordinateur pour travail un Macbook pro qui me sert en déplacement et un iMac quand je suis chez moi (ouais pro apple mais osef) j'ai réussi à télécharger les dernières versions de Fusion 360 pour la modélisation et Ultimaker Cura sur le macbook mais mon iMac trop vieux ne prend pas la version 5.2.1 de cura et pas moyen de trouver une version extérieur compatible avec OS Catalina..... du coup je sus partis sur PrusaSlicer mais je vais devoir le paramétrer mon imprimante n'étant pas dans leur liste... bref j'ai un peu de taf et plein de question pour réussir à faire fonctionner tous ça et évoluer dans ce monde qui m'intéresse fortement. au plaisir de vous lire BdV1 point

-

1 point

-

Les compaq (ordinateurs portables) avaient le même problème avec leur chip graphique. Un (gros) coup de pistolet à air chaud marchait plutôt bien (et évitait le démontage pour le passage au four). Mais comme le problème finissait par revenir au bout du deuxième ou troisième 'chauffage' il partait à la benne. Bien vu le ventilateur pour réduire la chauffe. Et de toutes façons il n'y a rien à voir à la télé1 point

-

Jeudi dernier, ma télé après 11 ans de service m'a lâchée. Une LG 3D de 2011, logo au démarrage puis écran noir et après ben toujours écran noir. Après quelques recherches sur internet, j'ai vérifier les condensateurs, tout va bien de ce côté là, et puis je suis tombé sur un mec qui a mis sa CM au four pendant 10 minutes à 200 °C. Cela m'a d'ailleurs rappelé un sujet de @Ironblueavec la même problématique qui avait fini avec un cou de décapeur thermique. Je dois dire, que cela a fonctionné nickel (il a quand même fallu enlever le radiateur un peu plus galère mais ça se fait). Sur les conseils de Ironblue, et de ce que j'ai lu à gauche à droite, c'est la chaleur dégagée par la CM pas assez refroidi qui finie par "dessouder " les PIN de la puce. J'avais un Noctua 60x60x25 en 5V qui traînait, j'ai donc fait un petit montage. La télé étant entièrement remontée, je n'avais pas envie de m'amuser à la redémonter pour passer des vis dedans. Un peu de modélisation et de soudure après voilà ce que cela donne. Un peu bruyant au début, mais en fait avec la télé allumé, vous ne l'entendez plus. La pièce est imprimée en PLA 370, les picots de fixation et le cache fil en TPU : Je mets également les fichiers STL au cas où, même si l'entraxe des trous dépendra du maillage des trous qui ne sera pas forcément exploitable sur une autre télé (à vérifier). Cache fil.stl Support ventilateur TV.stl Picot 4.stl1 point

-

bonjour @PastaGeek une fois que tu as passé ta figurine dans lychee ou chitubox , orienté correctement et mis les supports , tu slice ton fichier( en ayant pris soin de bien paramétrer ton imprimante) , ensuite tu mets ce fichier sur une clé usb puis tu la mets dans l'imprimante une fois terminé l’impression tu peux la laisser dans l'imprimante 1 heure ou une journée ,ça ne change rien tu la passes ensuite dans la wash + ou - 5 mins ( avec le plateau ou pas) avant de finir la polymérisation dans la cure tu enlèves les supports ( c'est beaucoup plus facile )1 point

-

1 point

-

C’est avec beaucoup d’émotion et sûrement des regrets à venir que j'ai du prendre cette décision.... L'impression 3d bouffe tout mon temps et je ne sais même plus m’occuper des plus simples tâches ménagères.... J’ai donc décidé de vendre tout mon matériel dont vous trouverez la liste ci-après, les photos sont disponibles en mp sur demande Liste de matos 1 balai swiffer 1 seau 1 serpillière 1 raclette 1 fer a repasser et sa table. Divers produits d’entretien ( mr Propre, Dettol, etc)1 point

-

1 point

-

1 point

-

J'ai changer le moteur Y sur les deux , et tout marche nickel, (au moins sur une pas encore tester la seconde) Merci de votre aide1 point

-

1 point

-

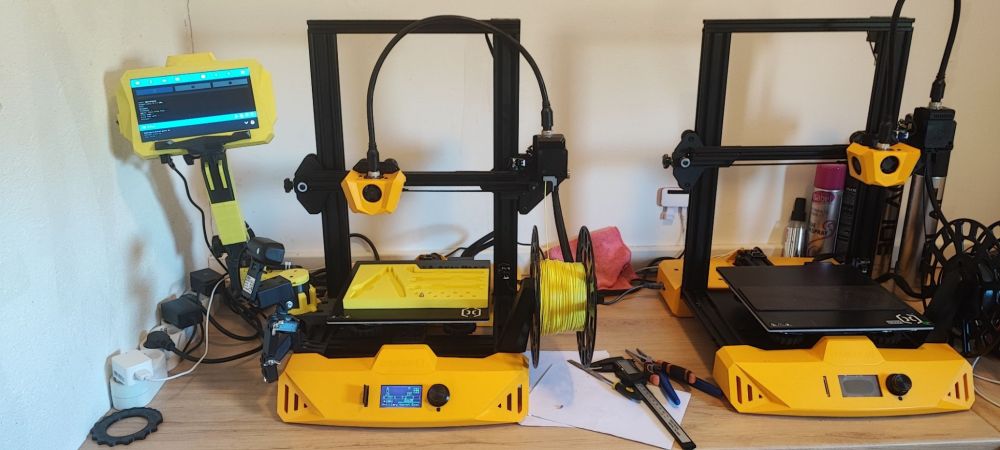

Salut à tous, Cela fait très longtemps que je ne suis plus sur le forum, après une longue absence je reviens avec un projet que je viens de finir. Le projet est un bras pour un écran tactile 7" avec Octoprint d'installé. J'ai essayé de rester dans le même design que l'imprimante. J'ai aujourd'hui deux Imprimantes Artillery Hornet dont une tourne avec Marlin et Octoprint. Quant à la seconde on va refaire le même bras avec un autre écran tactile mais malheureusement vue le prix des raspberry actuellement, on va patienter. En attendant j'ai installer Klipper avec un raspberry zéro, ca tourne mais j'ai encore des réglages à faire et suis loin de maitriser encore la chose.1 point

-

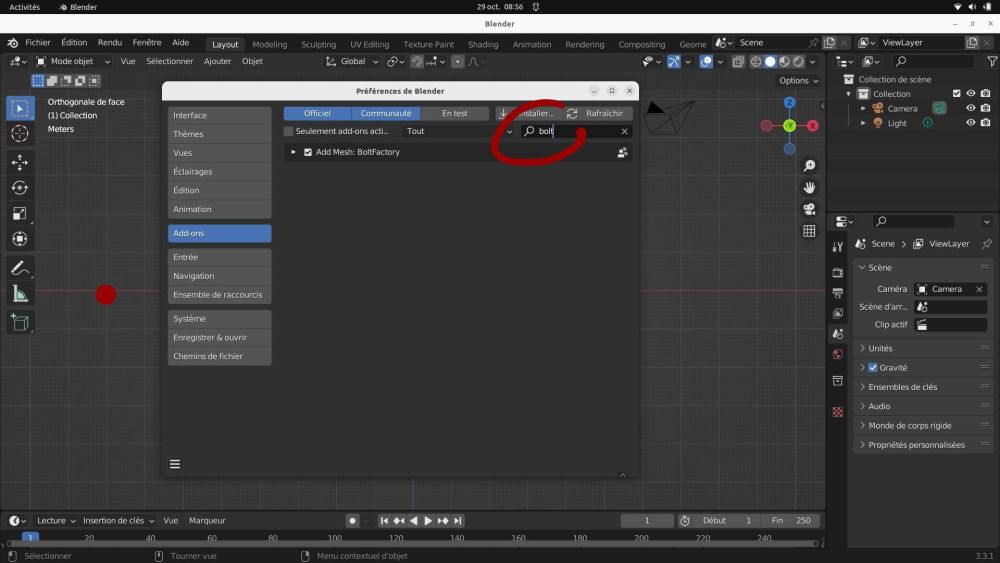

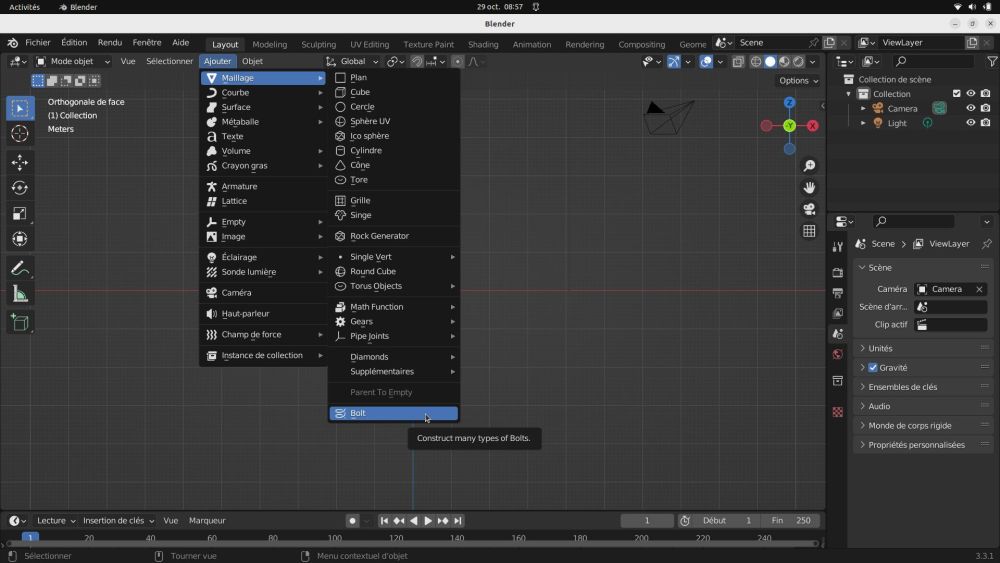

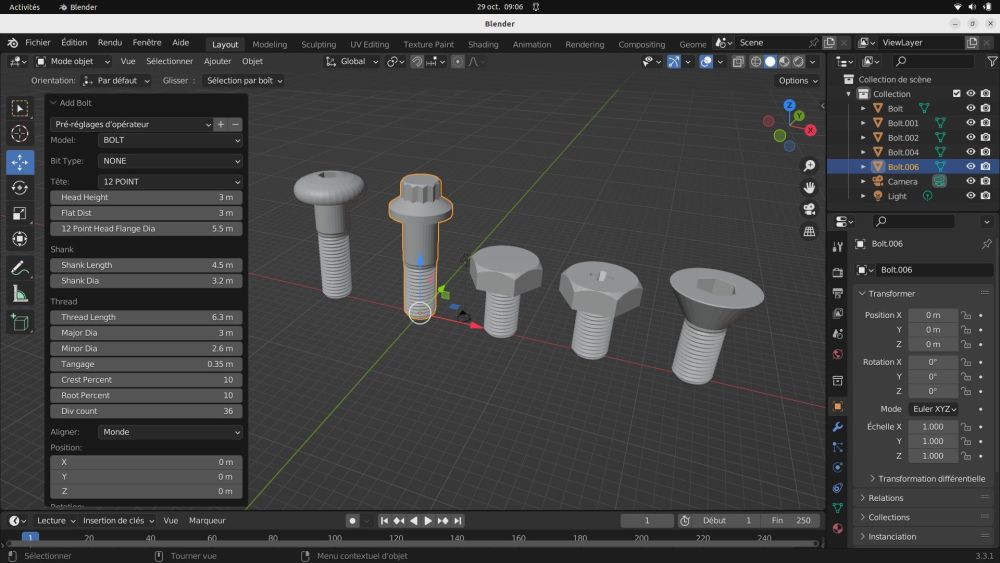

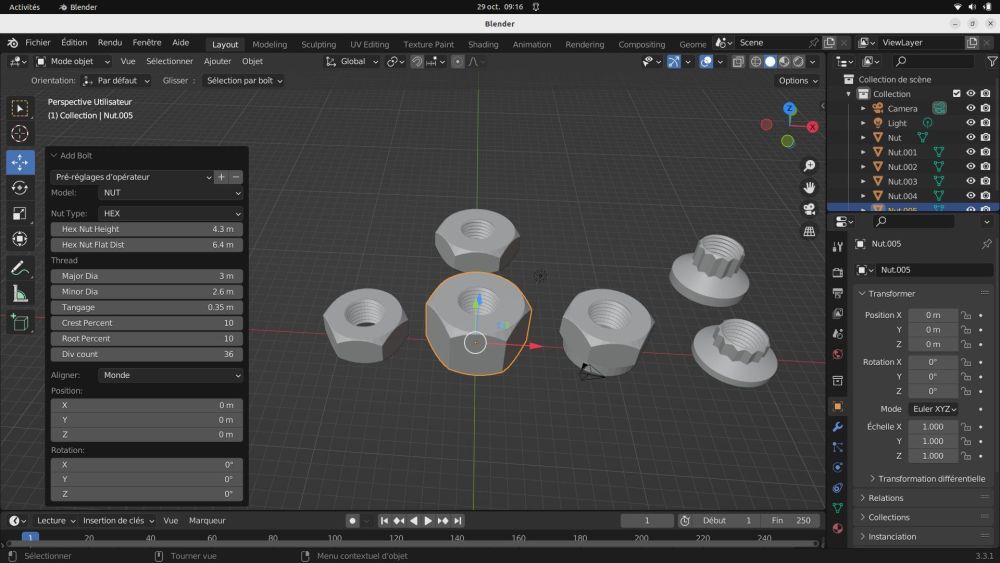

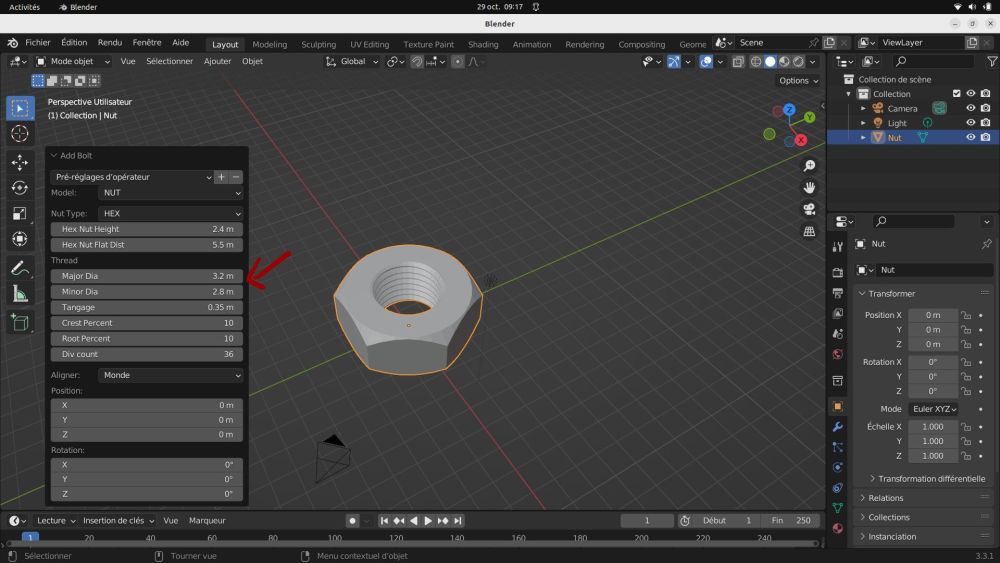

Bonjour, Modéliser des boulons et des écrous avec Blender est très simple, il existe un Add-on qui le permet... Et bien entendu on peut les imprimer... Voyons comment procéder... Tout d'abord ajouter l'add-on : Edition, Préférences, Add-ons, taper Bolt dans le moteur de recherche et cocher BoltFactory. L'add-on se retrouve là... Choisir le modèle boulon (Bolt) ou écrou (Nut), on peut ensuite régler la longueur de la tige du pas de vis, le type de tête, etc.... De même pour les écrous... Pour que le boulon et l'écrou imprimés en 3D puissent bien se visser, il va falloir donner un peu de jeu. Pour cela modifier le diamètre du pas de vis, dans mon exemple j'ai augmenté les valeur Major Dia(diamètre) et Minor Dia de 0.2, puis fait un agrandissement de l'écrou de 1.02 (raccourci clavier S 1.02)...1 point

-

Il n'y a pas soucis, mais @Yo' voulait juste te signaler qu'il est possible de modifier un message en cliquant sur "Editer" plutôt que d'en mettre trois à la suite... on est là pour ça également Ok pour la moly, il semblerait que j'ai dit une connerie, mais c'est pas la première ni la dernière de la journée1 point

-

Certes mais que veux-tu dire par OR ? C'est certainement de l'humour mais je ne comprends pas et visiblement @Utrowsnon plus...0 points