Classement

Contenu populaire

Contenu avec la plus haute réputation dans 15/10/2024 Dans tous les contenus

-

J'ai conçu et imprimé un petit étau pour une table de salle à manger. Toutes les pièces sont en PLA+ et les mors sont en TPU 95A pour ne pas abîmer les pièces à serrer. Il y a une petite boite sous l'étau pour récupérer les copeaux. Les fichiers, gratuits, sont ici : https://www.thingiverse.com/thing:6794060/files5 points

-

3 points

-

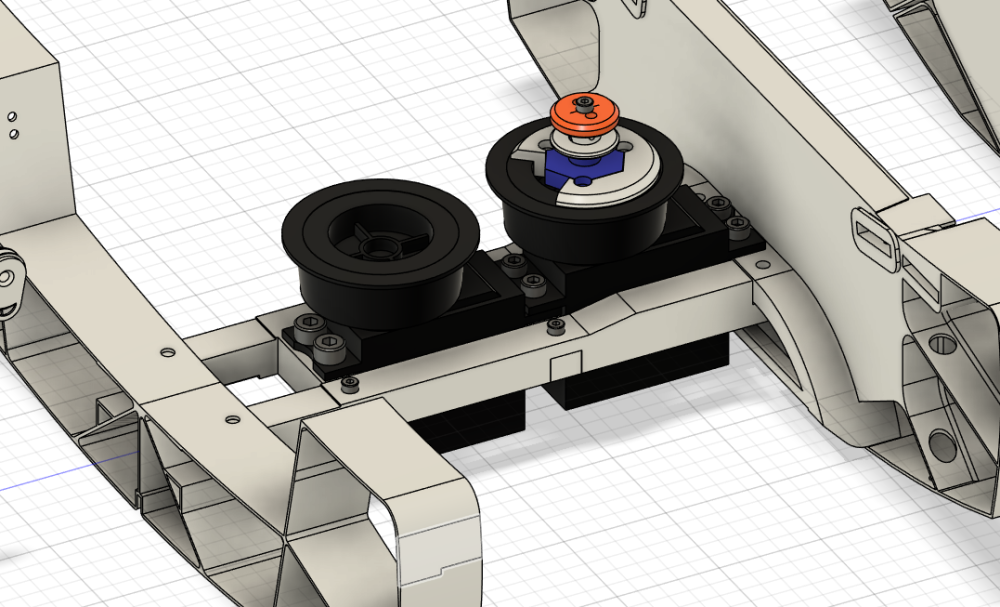

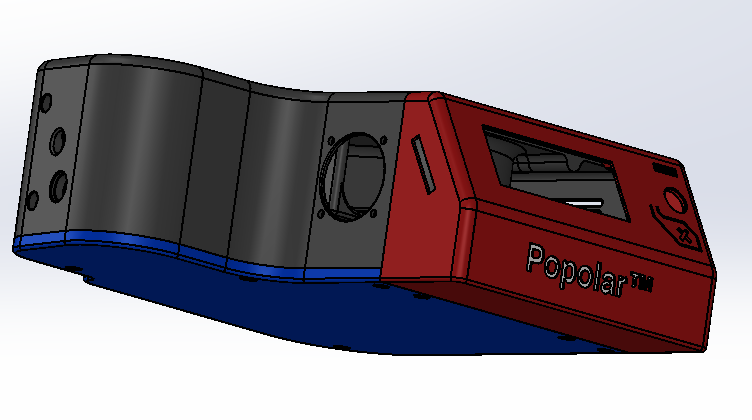

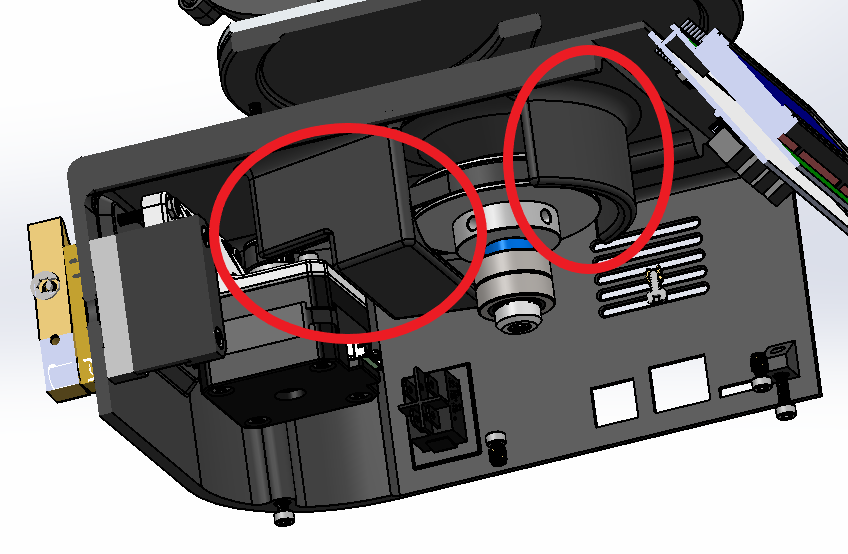

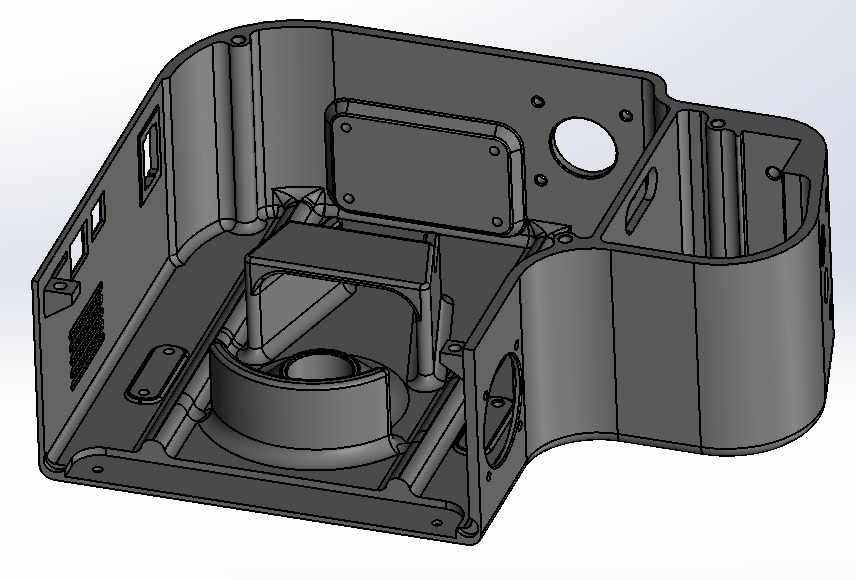

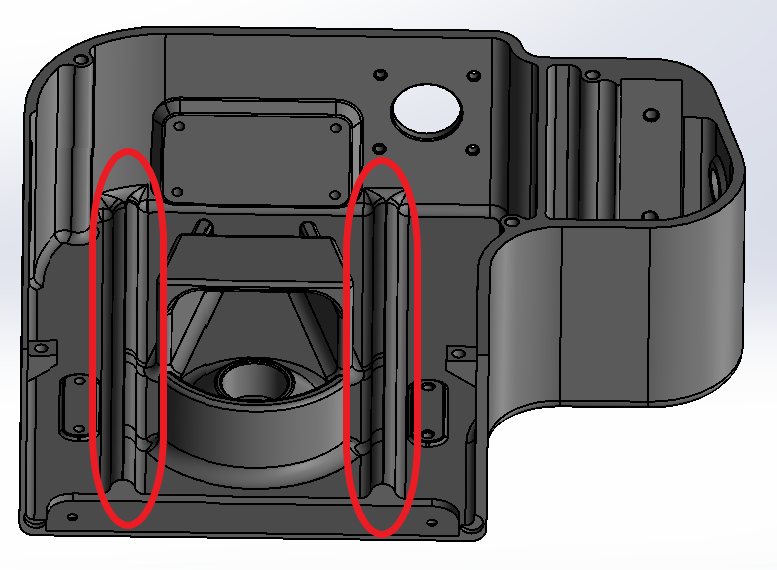

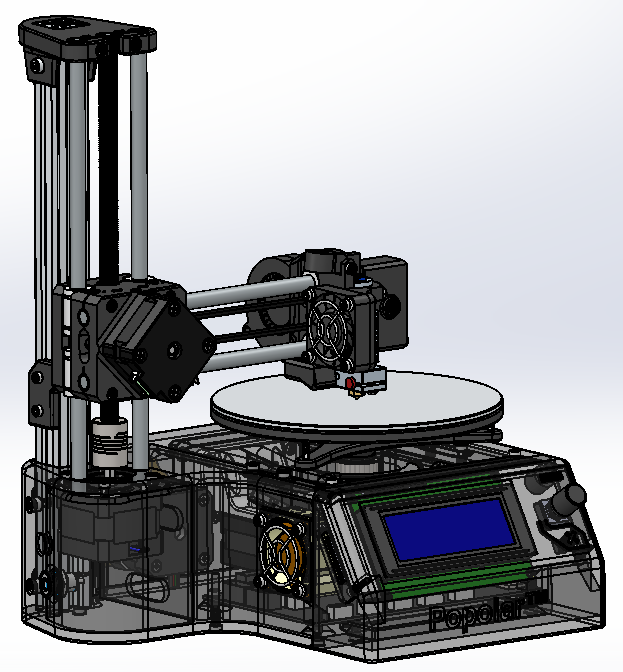

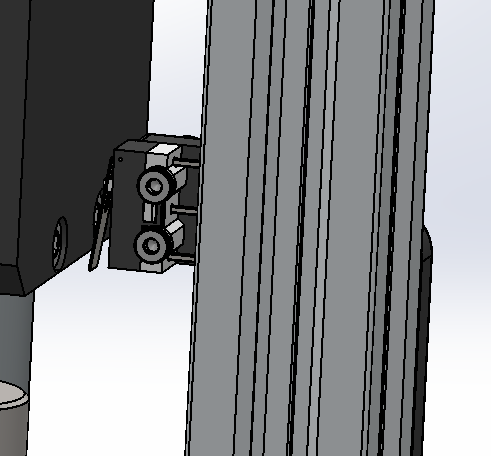

Bonjour à tous, J'avais fait part il y a quelques jours sur le forum, de ma curiosité concernant les imprimantes polaires et j'avais plus ou moins annoncé le commencement du projet: Et bien voici le topic d'ouverture ! Mon but est de fabriquer une imprimante polaire mais avec le plus petit budget possible, donc je vais utiliser casiment uniquement des pièces que j'ai déjà, que je n'utilise pas ou plus. Pas de plateau chauffant Marlin sur une carte MKS Sbase (offert gracieusement par @Kachidoki merci ) avec écran LCD2004 Moteurs Nema 17 majoritairement de type "pancake" D'après les calculs : précision radiale minimale de 0,11mm (en interpolation de 1/16 il me semble) sur le périmètre extérieur du plateau-axe X (donc résolution plus haute quand on se dirige vers le centre de celui-ci) Alimentation externe de 12V 8A (pas encore vérifié si c'était suffisant) Axe Z: tige filetée M8 avec un écrou standard Dimensions imprimables: 150mmx150mmx120mm Extrudeur préhistorique, MK8 Vous l'aurez compris ça va être une imprimante pour faire joujou, mais la précision/fonctionnalité m'importe assez peu au final tant que ça fonctionne La conception est déjà terminée, et il ne me manque des les moteurs et un profilé 2020x300mm (donc je ne devrais pas exploser le budget contrairements à tous mes projets précédent ! donc en gros moins de 40e normalement) Je comptais faire la CAO en partant de 0 mais au final j'ai piqué l'axe X/Z de la Prusa Mini, mais qui a été quand même beaucoup modifié: utilisation de LM8UU au lieu de LM10LUU, écrou M8 au lieu de T8, utilisation d'un E3Dv6 au lieu de leur hotend perso etc... Sans plus de blabla, voici quelques screen : Une petite vue en coupe sur le plateau rotatif ("réglable" en 3 points avec système vis-ressort très basique, ressorts non représentés ici): Des questions, remarques, suggestions d'améliorations avant que je commence la fabrication ? Merci PS: Je me suis aperçu que j'avais oublié de mettre un fin de course pour le Z, je m'en occupe PS2: Je me suis trompé de rubrique, si un modo passe par là peut-il déplacer le topic dans la catégorie "RepRap" ? Merci !2 points

-

La version BETA 1.10 vient de tomber, avec pas mal de petites choses (dont les "mouse ears" pour évier les décollements dans les coins qui manquait quand même beaucoup). https://github.com/bambulab/BambuStudio/releases New features : Purge optimization Brim ear tool Scarf seam enabled for 3 materials by default Subnet binding support Edit filament information during printing Auto calibration for A series Improvments : Improved 3MF compatibility for multiple printer models Wipe tower collision risk reduction Display estimated print end time Retain color information after split to object/part Ironing inset feature Allow paint-on support on vertical surfaces Improved preset package update notifications Improved boolean tool selection interaction Third-party model addition SVG tool interaction upgrades Create heat beds with specific region logos New icon for parts with variable layer height Cooling parameters resolve Mesh accuracy options for STEP import Enhanced coordinate systems in Move/Rotate tools Auto homing now requires confirmation Bref plutôt une grosse version majeure intéressante avec le cumul de toutes ces fonctions.2 points

-

2 points

-

Bonjour à tous ! Voyant le nombre de demandes qui m'ont été faites et devant le fait que pas mal de débutants rencontrent souvent des difficultés à modéliser ce qu'ils souhaitent, je me suis attelé à pondre un petit gros tutoriel (très) détaillé pour Fusion 360. Alors tout d'abord, pourquoi ce logiciel en particulier ? Déjà parce qu'on peut l'obtenir gratuitement (et légalement !), ce qui en soit est déjà un argument de poids. Ensuite parce qu'hormis le fait qu'il soit en anglais, ce logiciel est en réalité très simple à prendre en main une fois que l'on a compris les bases (que nous allons voir ici). Et enfin parce que ce logiciel est tout bonnement hyper complet et qu'il permet aussi bien de faire des pièces basiques que des designs très, très poussés. Pour réaliser ce tutoriel, j'ai choisi une pièce assez simple mais qui me permettait d'aborder plusieurs techniques et approches de modélisation, il s'agit d'un support PCB sur mesure que l'on m'avait demandé. En parlant techniques vous verrez que j'ai par moment utilisé des outils plutôt que d'autres qui auraient pu être plus simple à mettre en oeuvre, c'est d'une part pour vous présenter ces outils et voir comment les utiliser mais également pour montrer qu'il n'existe pas qu'une seule façon de faire et que l'on peut utiliser bien des techniques différentes pour obtenir un même résultat. J'ai également volontairement crée ce guide au format PDF et ce pour deux raisons : Déjà, il existe pas mal de tutoriels Fusion 360 en vidéo (peut être pas aussi détaillés mais bref) et ensuite, il est souvent compliqué de suivre une vidéo et d'être en même temps sur le logiciel, on rate souvent une info, on doit revenir en arrière pour reprendre ou mettre pause si ça va trop vite et tout ça est peu pratique et nous sort de notre concentration. Ainsi avec ce PDF il est aisé de suivre les étapes pas à pas, avancer à son rythme et il est même possible de l'imprimer (attention, 37 pages tout de même !) pour le garder constamment sous les yeux. En ce qui concerne le niveau du guide, il s'adresse clairement à ceux qui DÉBUTENT et/ou ceux qui n'on pas compris la logique du logiciel lors d'une première approche. Il peut également s'adresser à ceux dont le niveau permet de "bricoler" une modélisation plus ou moins approximative de ce qu'ils ont en tête et qui voudraient approfondir un peu leur technique. Ça parait évident mais je préfère le dire clairement : Ceux qui se baladent déjà sur le logiciel n'y apprendront au final rien du tout. Il est donc inutile de m'interpeller avec des trucs du style "il est moisi ton tuto, j'ai rien appris..." c'est normal. Le but ici est simplement de voir les bases de la modélisation, les techniques pour travailler sur une pièce cylindrique ou sur une arête, créer différentes formes en utilisant différents outils et au final apprendre à se débrouiller seul pour dessiner ses propres pièces. A ce titre vous verrez qu'au départ, le guide est extrêmement détaillé, en fait chaque clic y est décrit, illustré et expliqué, puis petit à petit au fur et à mesure qu'on avance et qu'on utilise des outils déjà abordés, le guide vous lâche un peu la main et vous pousse à avancer un peu par vous même. Le but étant biensur qu'une fois le guide terminé vous soyez en mesure, avec ce que vous y avez appris, de dessiner (presque) ce que vous voulez. Pour finir, n'hésitez pas à revenir donner votre avis, me dire si vous avez rencontré des difficultés particulières ou si des étapes ne sont pas assez claires. N’hésitez pas non plus à laisser un petit like si vous avez apprécié ce travail. Et pour le PDF, il est disponible ici : >>> Guide Fusion 360.pdf <<< Enjoy !1 point

-

Le châssis est divisé en 3 pièces, dont la plus grosse (la noire) fait 205*239mm, ce qui va me donner des sueurs froides pendant l'impression sur mon plateau de 210*240mm Mais bon, normalement ça passe... J'avais peur que les câbles de branchements viennent se coincer dans la courroie, j'ai donc rajouté des "protections" afin d'isoler celle-ci des potentiels fils qui pourront se balader : J'ai rajouté aussi des sortes de "traverses" le long de la base afin d'apporter le maximum de rigidité, les efforts de la tension de la courroie iront dans cette direction et le poids perpendiculairement à la base (qui fait 5mm d'épaisseur, les traverses rajoutent +6mm de hauteur sur 7mm de large). C'est un peu compliqué de travailler sur la partie "interne", les espaces sont minuscules... C'est le premier projet où je dois autant bosser en vue en coupe et en activant les transparences J'ai aussi modifié l'orientation du Z-endstop, normalement si je descend l'axe Z trop bas, l'endstop devrait moins souffrir ce qui me permettra plus de marge de manoeuvre lors de la calibration :1 point

-

Peut-être la prochaine Bambu alors1 point

-

Alors si tu as acheter un Sidewinder X4 Plus tu as les roues de réglage du bed comme la dit @pommeverte, mais si tu as acheter un Sidewinder X4 Plus S1 y a plus les roue de réglage du bed en effet . Perso je trouve pas que ce soit une évolution pour moi les roue de réglage sont parfois utile pour s'assurer de bien ajuster un plateaun autant pour une core XY bien ajuster en usine je le comprend autant sur une bed slinger je trouve cela plus chiant, car même si il y a toujours moyen de d'ajuster cela complexifie les chose a un utilisateur si le plateau est mal ajuster.1 point

-

Excellent ça, je n'aurai plus à faire les oreilles à la main après cette MAJ1 point

-

Salut, Oui, en déterminant la bonne valeur du paramètre "rotation_distance" de chaque axe. Tu peux t'aider d'un calculateur1 point

-

Si ton objet est tout petit, un tube à essai coupé ? (jusqu'à 16 mm de phi) du moins si tu as le matériel pour, ex tronçonneuse à carrelage! https://www.verre-et-plastique.fr/verre1 point

-

D'après ce que j'ai lu, donc à prendre avec des pincettes, il y aurait un embargo Creality pour les vidéos / présentations concernant les « influenceurs » YT. Quelques vidéos « courtes » d'ici à une, deux semaines. Déballage, tests, pas avant le 18 novembre. Au moins sur « ta » vidéo, si le youtubeur dit vrai, le module multicouleur serait compatible avec les K1, E3V3 et E3V3KE. Mais cela nécessitera de nouvelles têtes possédant des coupe filaments, ce qu'il ne précise pas Elle pèse son âne mort cette K2+ dans son emballage (45 kg), voir ici (et les deux / trois autres vidéos courtes pas très intéressantes).1 point

-

Salut, Est-ce que tu peux fournir un fichier gcode et une copie d'écran du trancheur (vue de dessus), pour déterminer la position de la pièce sur le plateau, histoire d'être sûr de bien comprendre le problème? A priori, ça ressemble à décalage de référentiel (via un M206 X-10 ou un G92...) placé après les lignes de purge...1 point

-

1 point

-

1 point

-

salut @Eldiablo90 partage tes temps d'exposition , as tu fais un test de calibrage de tes temps d'exposition pour cette résine ?1 point

-

Est-ce que la sécu rembourse les frais de dentiste ?1 point

-

Je pense au rayon. En tout cas sur Cura c'est au rayon car on fait un décalage du parcours d'outil et non pas un recalcul complet.1 point

-

1 point

-

Je n'utilise pas L'AMS mais plus l'AMS Lite qui fonctionne différemment, déjà il y a l'impression de boitier pour placer de bille de dessiccant (pour lutter contre l'humidité), après faudrait voir sur le forum les remonter des utilisateurs de l'AMS classique et de voir ce qui doit être amélioré1 point

-

1 point

-

Il y a effectivement un soucis, cependant sur la première image, on a l'impression que ta pièce s'est détachée, ce qui a pu aboutir à la pelote de fil. Par contre effectivement sur la partie ou s'était encore attachée au plateau, c'est pas beau du tout. Pour moi il y a un soucis soit au niveau de la buse qui ne chauffe pas correctement et tu as des bouchages partiels réguliers, soit au niveau de ta bobine ou ton PTFE qui génére trop de friction et empêche l'extrudeur de pousser correctement le filament dans la buse. Tu as possibilité de régler l'effort presseur de l'extrudeur pour emmener le fil ? Au passage la prochaine fois, regardes pour imprimer des pièces de test plus petites, ça sera plus rapide pour toi et ça te mangera moins de filament.1 point

-

Bonjour à tous, Je suis depuis peu le détenteur d'une Ender 3 de seconde mains, il faut bien commencer quelque part ^^ Je me suis vraiment pris de passion pour cet univers et met mes compétences de modélisation, d'électronique et de dev au service de mon imagination. C'était vraiment l'outil qu'il me manquait. Depuis que j'ai acheter cet imprimante, elle tourne quasi 7/7, mon bureau est devenu une vrai usine... C'est terrifiant à quel point c'est prenant mais passionnant à la fois. Oui je suis du genre à figer 10 minutes devant pour regarder la première couche se poser délicatement sur le plateau Je viens ici pour avoir quelques tips ou autres solutions auprès de personnes plus expérimentées mais aussi pour partager cette passion commune, voir aider si je le peux.1 point

-

Pourquoi pas, après chacun fait ce qu'il veut, mais je pense qu'en premier on ferait mieux de mieux recycler et de réparer (je ne parle pas uniquement d'impression 3d) avant de se préoccuper d'acheter de l'occasion à la place d'une machine neuve (là je parle d'impression 3d), car là c'est même pas une molécule d'eau dans toutes les mers du globe1 point

-

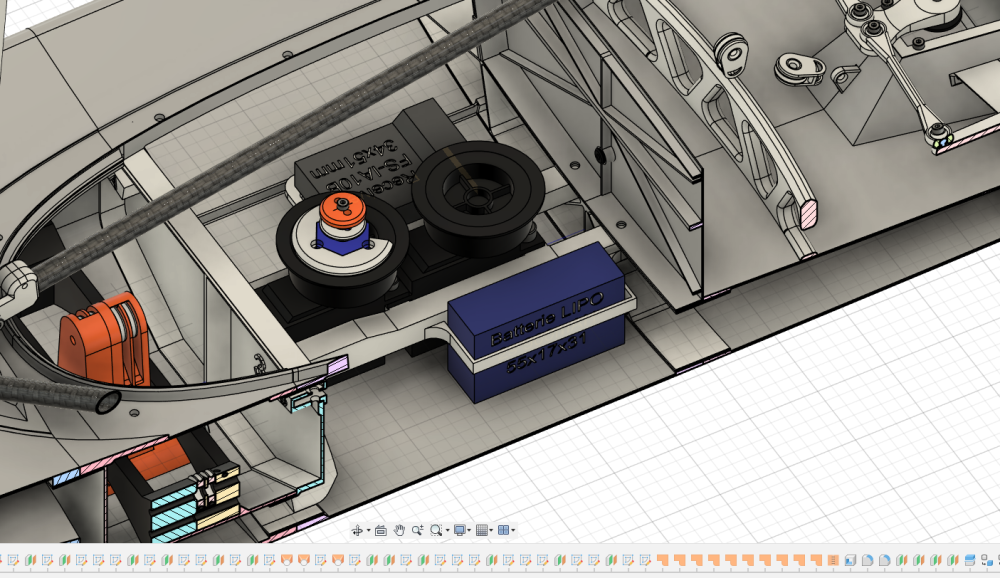

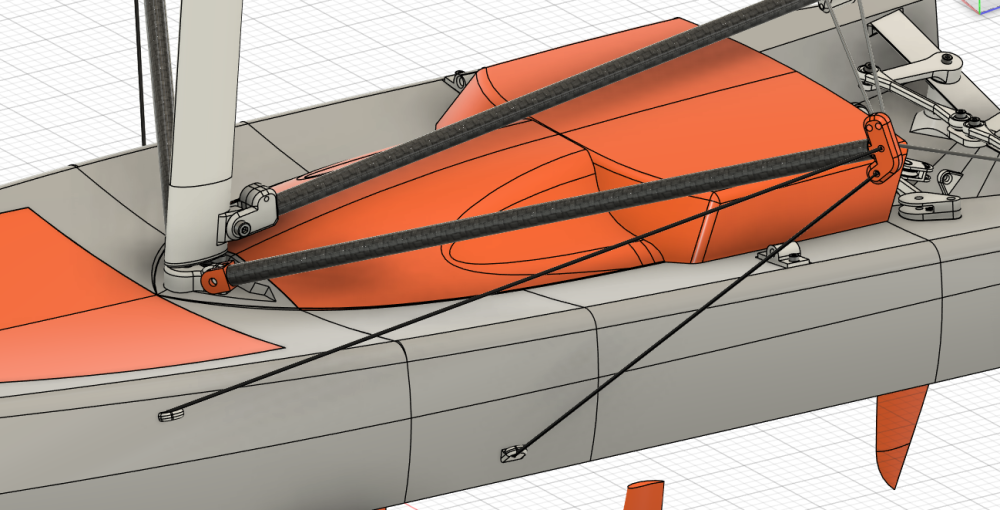

Petite avancer ce soir, support de batterie pour une lipo 2s 900mAh de 46g qui sera a babord, le recepteur qui fait 19g devrais en partie equilibré, a 20g pres ca ne devrais pas se resentire en nav! J'ai encore fait quelque micro modif par-ci par là pour avoir le moins de poste traitement possible, je pense pouvoir commencer l'impression de la version final cette semaine !1 point

-

Bonjour, Je vous remercie pour votre aide, en fouillant sur un forum anglais j'ai réussi à comprendre ce retard au démarrage de l'extrusion : j'accélère trop vite l'extrusion.... pas vraiment habitué à cela avec mes précédentes imprimantes.... Il fallait que je joue avec "Extrusion rate smoothing" soit le "lissage du taux d'extrusion", je l'ai mis à 350 (selon les conseils d'un forumeur). C'est en bas dans les paramètres de vitesse dans Orca... Maintenant que j'ai la réponse... je me sent idiot ... j'aurai dû y penser. Enfin, je bon coté est que j'ai appris un nouveau truc sur Orca, en espérant que cela serve à d'autres Merci pour votre aide1 point

-

J'ai décidé de figurer la position du pod moteur sur le shaft Mon plan est en fait simple : Récupérer un différentiel que je sais fonctionnel et validé sur une de mes voitures (spoiler : quelques unes ), un différentiel dont j'ai déjà le dessin complet dans Fusion360: Je compte utiliser celui de mon Marui 2WD gearset comme base. Je vais devoir modifier la couronne pour être plus appropriée à l'utilisation cible (on va cibler le même ration que sur la Fantom, cela fera moins de chose auxquelles réfléchir (et oui, je suis bien plus paresseux qu'il n'y en a l'air ) Pour le différentiel lui-même le centre du diff sera utilisé inchangé, de la façon dont il est utilisé dans les Marui, avec les même shafts et petits coniques... Les gros coniques seront amendés de façon à travailler avec l'arbre utilisé : le gauche sera attaché à l'arbre, tandis que la droite devra être redéfinie pour être positionné et entrainer le support de la roue droite... Et tout cela devrait me permettre d'avoir un différentiel adéquat pour mon chassis... Cela semble assez simple dans ma tête, cela devrait fonctionner1 point

-

Fragile , surtout le décapsuleur à bière.1 point

-

Hyper fragile cet ensemble, surtout en PLA.1 point

-

"Pensez-vous que c'est l'humidité, bien qu'étant toute fraiche sorti de lu sachet ? " Au gouter j'aime bien prendre un sachet LU de petits beurres, effectivement il faut ouvrir le sachet le jour même pour éviter qu'ils prennent l'humidité.1 point

-

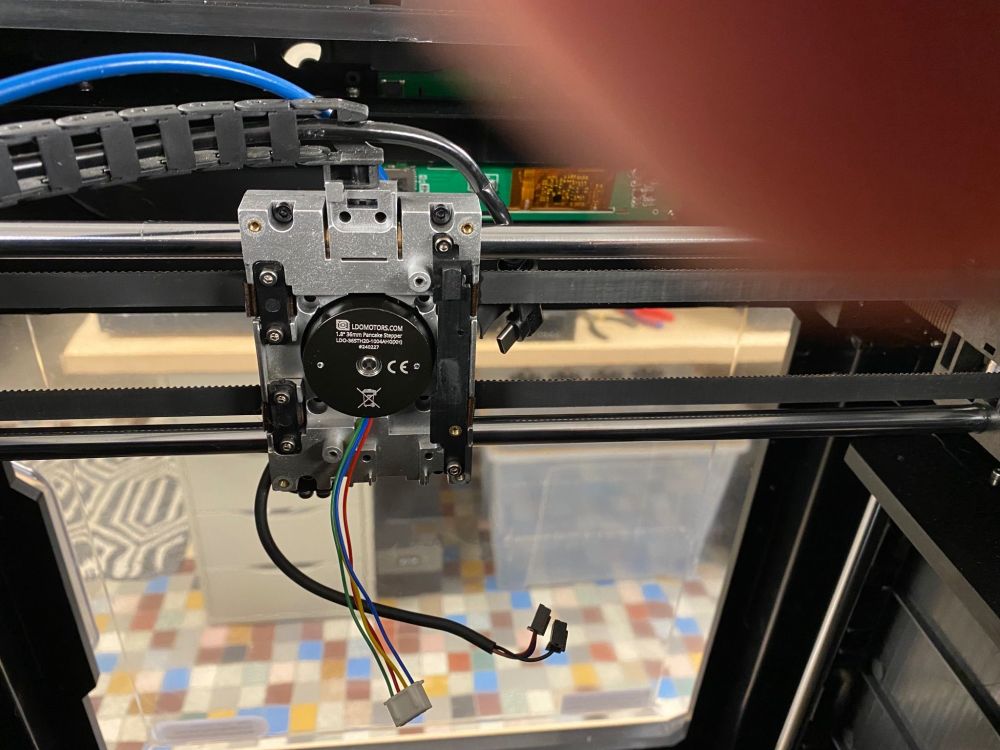

Ca y est, le moteur LDO 36STH20-1004AHG est installé dans ma X Max 3 qui avait déjà les engrenages BondTech. Il faut jouer un peu de la pince à sertir pour les 4 connecteurs XH et ne pas se tromper dans le câblage. Les fils sont des multibrins, mais pas en cuivre, donc plus rigides et peut être moins résistants au cisaillement. Les deux schémas dans ce topic permettent de déduire rapidement le bon ordre de branchement du connecteur. Pour faire rapide : Borne Connecteur Moteur Keli (origine Qidi). Moteur LDO 1 Bleu Bleu 2 Rouge Jaune 3 Noir Rouge 4 Vert Vert Ca fonctionne bien avec les paramètres par défaut. Quelques tests d'impression à faire avant de faire des changements. Au programme, modification des paramètres des TMC (microsteps, step pulse duration) et modification de l'intensité mais progressivement pour gagner un peu en couple. Je viens de passer ma deuxième X Max 3 avec les engrenages BondTech et ça fait vraiment toute la différence. J'attends un retour de mon usineur local pour faire des axes pour mettre l'engrenage primaire (double engrenage) BondTech dans l'extrudeur Qidi. Il est en PBT GF, donc très certainement plus résistant mécaniquement que celui de Qidi qui n'est pas aussi dur.1 point

-

Vu passer l'annonce sur Reddit ou FB. Le dépôt est là. À mon avis, uniquement pour des utilisateurs très motivés. Un rapide survol : Klipper en version 0.111 point

-

Je viens de modifier l'info de l'imprimante dans le profil de @Soso Je suis toujours surpris de voir des débutants (ce n'est pas péjoratif) démarrer avec une imprimante pas forcément facile à prendre en main. Qu'est-ce qui t'a fait choisir ce modèle ?1 point

-

Salut @Soso et bienvenue sur le forum, Pour bien débuter, tu pourrais commencer par orthographier le nom de ton imprimante correctement : tu possèdes une Ender 5 Pro de la marque Creality Pour modifier le titre de ta présentation, il faudra faire appel, par exemple, à un des @Modérateurs Globaux. Pour modifier les infos de ton profil, tu pourras suivre les instructions de ce message. En ce qui concerne le vocabulaire, tu as le glossaire du forum et cette vidéo.1 point

-

Salut @electroremy, et oui, j'ai enchaîné pas mal de projets ces derniers temps Concernant mes machines home-made, voilà où j'en suis actuellement : P3Steel, ma bonne vieille bécane de coeur Mon imprimante résine MSLA Cyclop * Ma nouvelle IDEX, la i3-RDX * un vieux CNC Plotter (je devais avoir 16 ans) L'imprimante polaire de ce topic (pièces commandées, fabrication courant novembre) * Ma machine qui recycle les bouteilles PET en filament (pas très bien conçu au final) Une Delta, toujours en cours je ne lâche pas l'affaire * Pour l'instant je n'ai pensé à présenter les plus intéressantes (marquées d'un astérix) qu'au portes ouvertes de mon lycée (je suis en BTS), mais comme je n'ai pas de voiture et qu'elles ne sont pas toutes au même endroit, c'est assez contraignant de les déplacer... Je n'ai pas pû le faire l'année dernière, je vais essayer de le faire cette année1 point

-

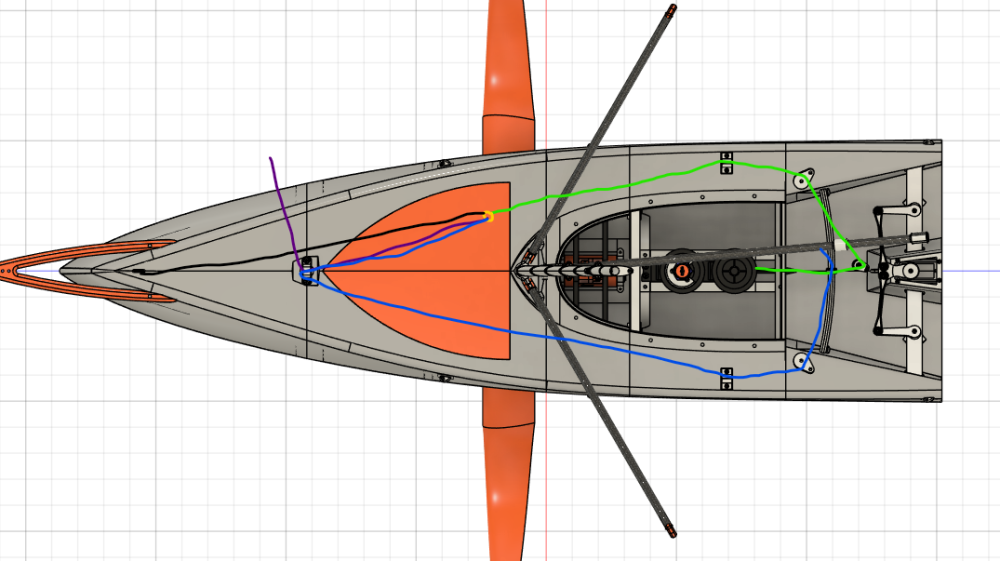

Depuis quelques jours, je suis sur les finitions, ça sent donc bien la version finale ! J'ai par exemple modifier le support des servos treuils qui étaient quasi impossibles à rentrer dans le bateau (il fallait le tordre, je l'ai donc fait en deux pièces pour qu'il rentre facilement !) modifier le tambour d'enroulement des drosses de foils, pour que le passage des fils dans les conduites soit plus simple j'ai fini l'accastillage pour le circuit d'écoute extérieur. Un peu moins jolie, mais 1000 fois plus simple à entretenir. Puis dans l'absolu, sur un Imoca, on a des bouts de partout sur le pont en navigation Sur cette photo, on a : - En vert, on a l'écoute principale du treuil qui sort de la coque via un soufflet en TPU - En noir, l'élastique de rappel pour éviter les pâtés dans le treuil quand on choque la voile - En violet, l'écoute de génois (la bôme de génois n'est pas encore modélisé, ça arrive !) - En bleu, l'écoute de GV qui fait demi-tours via une poulie à plat pont et revient à la bôme via deux autres poulies PS: si un habitué des VRC a une idée de quel élastique je peux utiliser (débattement de 17 cm à 57 cm environ) j'ai aussi fait une modif sur les outriggers, avec une version qui se monte sur un tube en carbone en 8x7mm, plus rigide et léger que l'outrigger en PLA , À ça j'ai encore fait quelque mini modif qui optimise le poids et la solidité de certaines pièces. Un vrai travail de fourmis, mais indispensable pour avoir à la fin un voilier aboutie et facile à construire par n'importe qui ! J'ai reçu de nouvelles bobines de PLA + de Esun, je devrais bientôt commencer l'impression des premières pièces de la prochaine coque, celle-ci devrait normalement être mon premier "Pt'Imoca" (il faut bien que je lui trouve un nom à force ) qui navigue.1 point

-

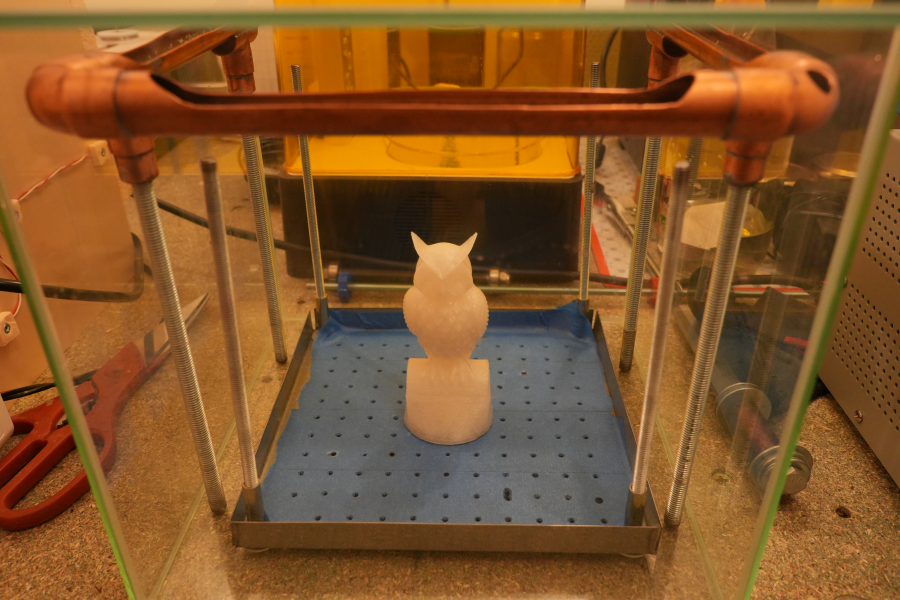

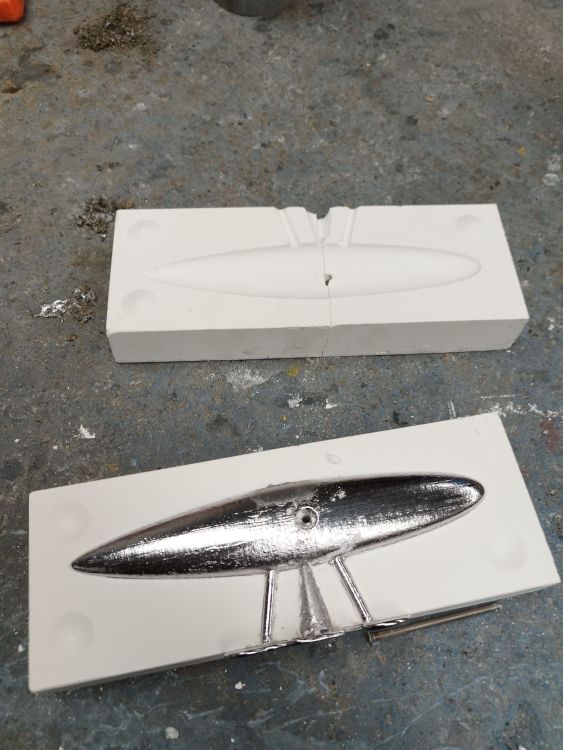

Bonjour, Cette année pour les Journées du Patrimoine, j'ai pu réaliser une pièce en aluminium à partir d'un modèle imprimé en 3D. J'ai utilisé le filament Polycast de Polymaker. Il s'imprime facilement, avec un peu de stringing - par rapport à ce que le fabricant préconise, j'ai baissé la longueur de rétraction, car sinon le filament est bouffé par l'extrudeur au moment d'imprimer les oreilles de la chouette (NB : j'utilise une Prusa I3 Original MK2s, l'extrudeur n'a qu'une seule roue crantée, le filament est plaqué dessus par un roulement à bille) Ensuite, j'ai lissé la pièce avec des vapeurs d'alcool isopropylique - c'est très long, je pense que j'aurai pu vaporiser de l'alcool isopropylique ou tremper la pièce dedans pour aller plus vite : J'ai ensuite confié à la pièce à un bénévole de l'Association des Amis de la Forge de Montagney, qui est un ancien fondeur à la retraite. Il a réalisé pour moi le moule dur en plâtre. Il faut laisser le moule sécher plusieurs jours, et ensuite le passer dans une étuve à 300°C, pour que la pièce imprimée en 3D se consume. Voici le moule obtenu : Avant la coulée, on réchauffe les moules (normalement, il aurait fallu une étuve sur place) Cette année, on n'a pas coulé du bronze mais de l'aluminium : Le modèle imprimé en 3D a bien été reproduit, avec quelques défauts d’aspect inhérents à la technique de moulage : (suite au prochain message) Comme c’est la première fois que nous coulons de l’aluminium, j’ai coupé la pièce dans le sens de la hauteur pour examiner l’homogénéité de la matière ; on retrouve quelques petits défauts mais la pièce est bien massive : Pour améliorer le rendu, deux améliorations sont possibles : - d’abord utiliser un plâtre spécifique - ensuite, juste avant la coulée, repasser le moule dans une étuve. L’industrie moderne utilise, pour la fabrication des pièces en aluminium, des presses permettant de faire du moulage sous pression ou des machines pour mouler sous vide. A bientôt1 point

-

ca fait un sacrée charge de travail pour faire une figurine! dommage que ton master imprimer ne soit pas recuperable avec cette technique contrairement a celle du moule en sable comme tu le precise. j'ai deja fait de la fonderie (en plus simple ) grace a l'impression 3D, mais dans un autre contexte, c'etais pour faire le lest en plomb de mon voilier RC, pour cela j'ai imprimer deux moule en PLA en forme de bac avec la moitier de mon leste au fond, j'ai remplie ces moules de platre de paris ce qui ma donner deux moules en platre pour pouvoir ensuite couler mon bulbe. l'avantage c'est que j'ai troujours les moules en pla pour reproduire de nouveaux bulbes. mon erreur sur ce bulbe, c'est que je n'ai pas sufisament chauffer mon moule en platre avant de couler le plomb, d'ou l'aspect brilliant du plomb qui a refroidit trop vite. avec cette technique j'ai aussi un peu de post traitement, pour enlever les cheminées et poncé la jointure des deux moule, meme si elle est tres legere grace a la precision de l'impression 3D1 point

-

Bonjour, Pour compléter mon premier message, le procédé à cire perdue avec le filament Polycast est intéressant mais assez couteux et long à mettre en oeuvre. Avec la technique traditionnelle de moule en sable, on peut réutiliser le modèle imprimé en 3D pour faire autant de pièces que l'on souhaite, et on peut réutiliser le sable. Avec le Polycast, il faut imprimer un modèle pour chaque exemplaire que l'on veut mouler. Le moule dur en plâtre ne sert qu'une seule fois et les déchets ne sont pas réutilisables. Il faut de nombreux jours de séchage et du matériel supplémentaire : une étuve, et aussi une enceinte avec pompe à vide qui permet de bien dégazer le plâtre (ce que nous n'avons pas fait faute de matériel). L'intérêt du procédé à cire perdue est qu'il n'y a pas de plan de joint ou de noyau à mettre en place. Les formes que l'on peut réaliser sont beaucoup plus libres, il n'y a pas de contraintes de dépouilles, ni de plan de joint visible sur la pièce finale. Attention cependant aux parties creuses : lors du refroidissement du métal, il se rétracte, le plâtre qui est prisonnier des parties creuses est donc comprimé ; les efforts peuvent déformer ou briser la pièce finale. Ainsi, j'aimerais bien tester le moulage d'une pièce creuse avec un effet "voronoi" mais je crains qu'elle se brise en refroidissant. De plus il faudra que le métal soit bien chaud, le moule préchauffé, et la question du dégazage se pose. Lorsqu'on moule des pièces avec des parties creuses avec la technique traditionnelle, on utilise un sable spécifique pour les noyaux, qui peut être comprimé. Autre remarque : le filament Polycast est cher (45€ les 750 grammes) mais il semblerait que l'on puisse utiliser d'autres filaments. Un deuxième moule avait été réalisé avec une pièce en ABS qui s'est entièrement consumée, mais lors de la coulée pas de chance le moule s'est percé en partie basse, laissant l'aluminium s'échapper, on n'a pas donc pu voir le résultat. Lors de ces Journées du Patrimoine il y avait aussi d'autres activités intéressantes : forge, coutellerie, bas fourneau, objets anciens... les photos sont ici : http://electroremy.free.fr/22092024JourneesDuPatrimoine/ A bientôt1 point

-

Salut, bon j'ai reçu un mail comme quoi mon imprimante ne sera expédiée que le 8 Novembre pour une réception estimée au 15 Novembre pour des raisons de problème "d'approvisionnement global". Du coup compensation d'un ticket VIP à vie qui donne 10% sur le site de Creality. Sinon pas mal de nouvelle vidéo sur le compte de Kévin : https://www.youtube.com/@kevin.3D/featured1 point

-

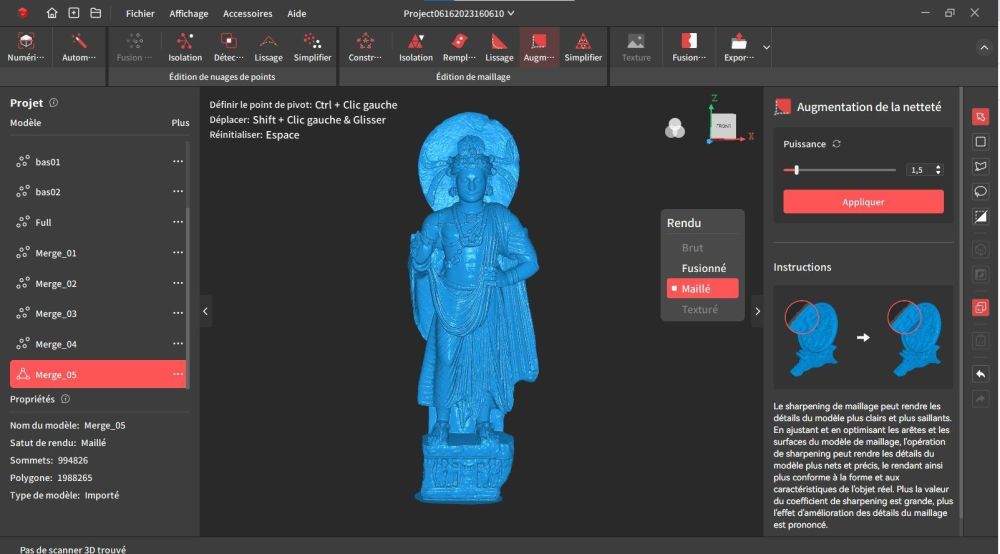

Bon, j'ai un revopoint pop3 depuis samedi. J'ai pris le temps de jouer un peu avec depuis mon téléphone hier... Mes premiers essais sont sur la tête d'un pilote de Super Wheelie (Tokyo Marui, Offroad RC 1/10, 1983/1985). La tête est assemblée, mais à la base en deux partie. La face, et la partie arrière du casque (assez uniforme, vous comprendrez plus tard pourquoi je précise - nb la photo présente ici permet de voir facilement les deux parties, mais ce n'est pas celle ci qui a été scannée, mais bien une tête complète et assemblée, entièrement originale...) Mon premier essai a été fait sur la turn table, avec le pop3 sur son trépied... Sur la partie avant, cela fonctionne relativement bien, mais avec un vrai problème de tracking sur l'arrière de la tête... J'ai ensuite essayé la tête sur un support fixe, et le pop3 tenu à la main avec le support de téléphone, tout en essayant de garder le casque dans la mire. Si cela se passe bien pour la face avant, avec des formes faciles à suivre, sur l'arrière c'est à nouveau une catastrophe. J'en déduis que le problème est qu'il faut impérativement des formes caractéristiques pour que tout se passe bien... Du coup, j'ai fait une pause, et réfléchi... Puis dessiné un petit support destiné à faciliter le suivi des formes... Un peu plus tard, merci l'imprimante 3D Et j'ai posé cela sur la turn table, fait une capture à 3 hauteurs différentes, mergé le tout et la face obtenue auparavant... J'ai ensuite imprimé le stl pour le comparer à mon original... Conclusion, cela marche plutôt bien, mais il restera dans tout les cas du travail, à condition d'avoir des formes permettant le suivi. Je n'ai pas utilisé le suivi des marqueurs, mais ce sera fait plus tard...1 point

-

Chaque scanner à sa plage de travail et effectivement, les scanner (à bas prix comme les autres) nécessite un apprentissage. De plus une fois le scan fais il y a forcement une adaptation à faire pour rendre le mesh utilisable en fonction des besoins, que ce soit pour de la pièce manufacturée via un logiciel de CAO ou pour du temps réel avec des pièce plus organique. Pour l'impression 3D c'est là même chose non ? comprendre son imprimante, les températures, les options de slicer et pour créer des objet il faut des logiciel comme fusion ou blender. Ben là c'est pareil. Pour ma part j'ai investit dans la plupart des scanner revopoint pour avoir une large plage d'outil et franchement je suis loin d'être déçus. Que ce soit pour des petite pièces avec le mini, pour des visage avec le pop2 ou pour des larges pièces comme dans l'exemple en photo : scan d'une statue de 1.2m au musé Guimet et reproduction en résine, rendu 3D et même production d'asset pour de la VR1 point

-

Bonjour, je possède un mini depuis un peut plus d'un an. Il fonctionne très bien avec le petit buste en plâtre livré avec. Pour les pièces que j'ai eu à scanner, c'est beaucoup plus galère. Ca fonctionne bien quand on vaporise dessus du champoing sec ou un produit spécifique (car le shampoing à tendance à partir dès que l'on touche la pièce ). Le maintient de la pièce sur le plateau est assez galère, j'utilise de la patafix. Pour chaque scan, je prévois une bonne heure entre les essais de scan et le post traitement logiciel. Les cotes sont bien respectées. Bref, cet appareil fonctionne très bien sur le papier, mais dans la vraie vie ce n'est pas si simple. Il faut y passer du temps. Je ne regrette pas cet achat mais je m'en sert beaucoup moins que je ne l'aurais pensé .1 point

-

Je les ai imprimés et installés sur la machine, c'est vraiment mieux. Les pieds caoutchouc ne s'enlèvent plus tout seul, ils sont bien maintenus de part la forme de la pièce imprimée1 point

-

Encore une mise à jour merdique, déjà la dernière m'avait fait planté l'OS en supprimant des dossiers sans les restaurer, j'ai du les restaurer moi même... Et cette dernière maj n'apporte pas grand chose une nouvelle fois, la plupart des corrections apporté sont fausses, comme l'histoire de l'optimisation wifi qu'ils indiquaient dans plusieurs de leur changelog alors que rien de tout ça dans leur update. Concernant l'open source, la version pour la S1 est finalisée, juste quelques truc à rajouter par ci par là : Benchmark comparison between STOCK OS (Board flsun) and our FLSUN-OS: https://browser.geekbench.com/v5/cpu/compare/22823940?baseline=22823878 What's included: Moonraker (latest build without modification) Klipper (latest build with modifications for S1 support*) KlipperScreen (latest build with modifications for S1 support) Mainsail (latest build without modification) MJPG-Streamer (latest build) Moonraker Timelapse support Preconfigured Web interfaces Improved configuration files Hostname based on MAC address Automatic resizing of available storage space Remote access support via TCP Proxy (easy installation) Spoolman support to easily install, update or remove it BigTreeTech MMB Cubic support to add chamber temperature sensor and Neopixels Restoration of SSH access from Stock OS * All AI features have been removed as they do not work as expected. Only Power Loss Recovery, FLSUN Input Shaper and XY Dimension Calibration features have been kept. Mais le problème c'est que je n'ai plus de nouvelles de FLSUN depuis plusieurs semaines, plusieurs personnes sont parties et ont été remplacé (tout en conservant les mêmes pseudos) donc ils sont plus au courant de rien, ils devaient m'envoyer une T1 pour attaquer la version mais rien...0 points

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)

.thumb.jpeg.3e1fa1416e9fb29c30ae0a7b98639f19.jpeg)