Classement

Contenu populaire

Contenu avec la plus haute réputation dans 12/12/2021 Dans tous les contenus

-

Trois bobines d'un kilo en haut du portique sans renforts de structure entre le portique et le bâti, ouah, c'est téméraire; déjà qu'avec une seule bobine ce n'est pas toujours évident J'espère également que les tube téflon (PTFE) entre tes extrudeurs et la tête sont plus long que sur la photo «commerciale» sinon là aussi ça va pas le faire3 points

-

2 points

-

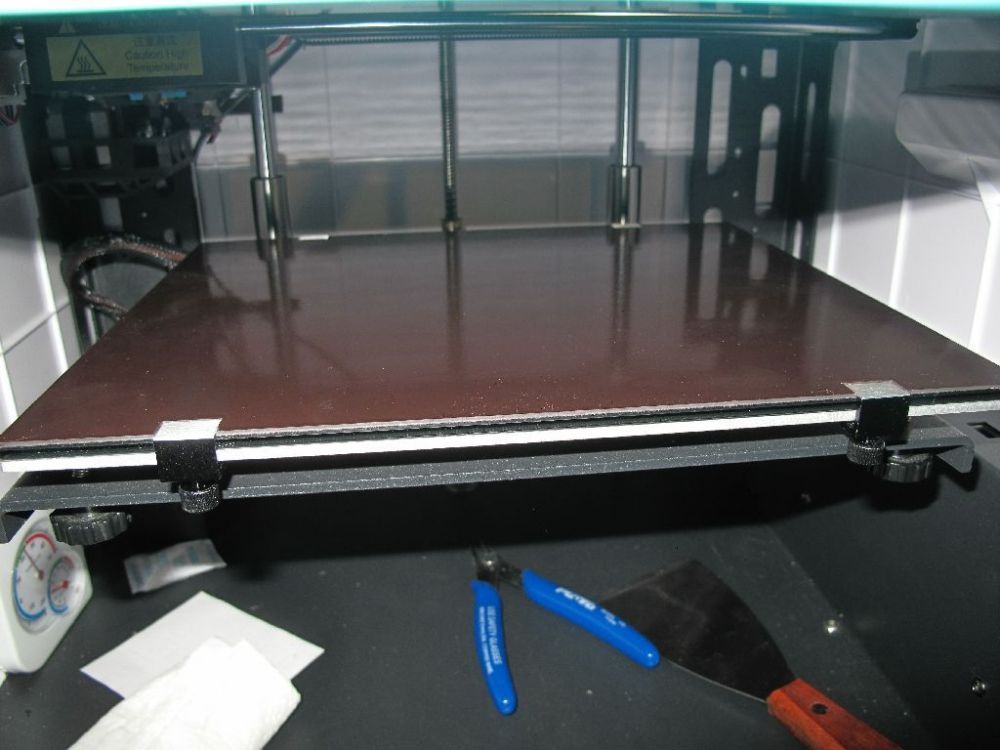

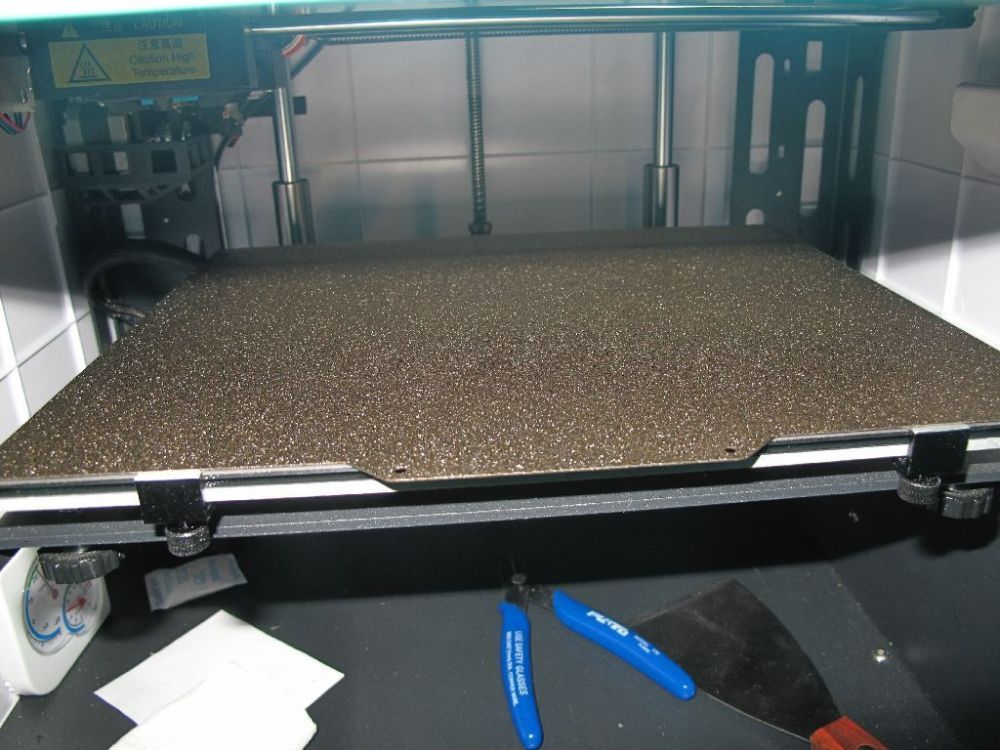

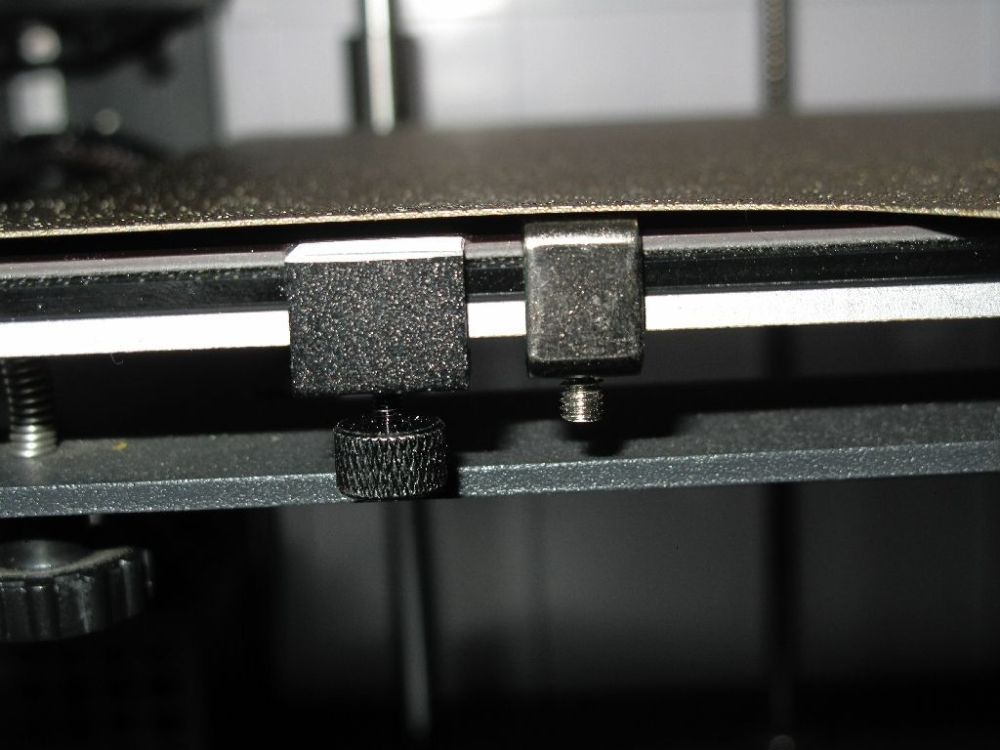

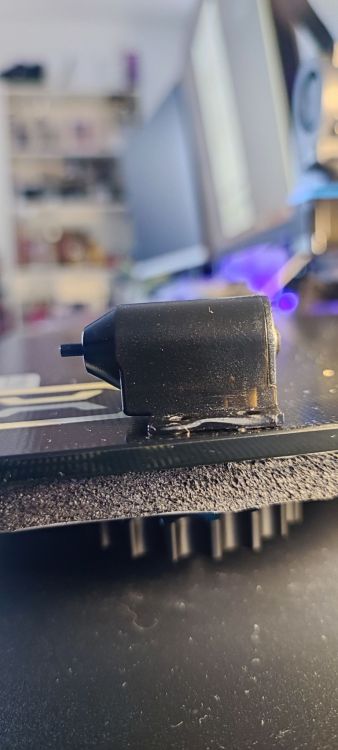

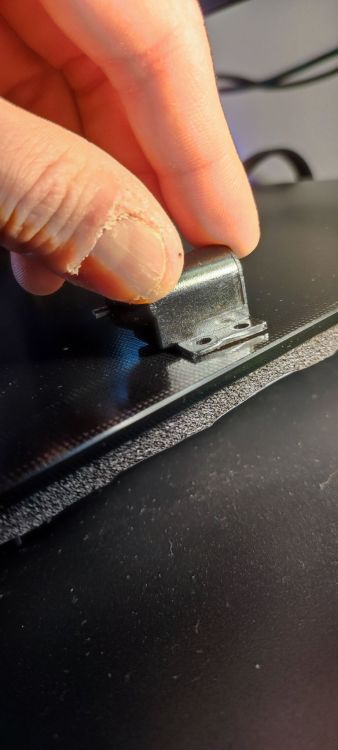

Le nouveau ultrabase accroche trop, j'ai pas réussi à enlever un print ce matin (fini cette nuit donc largement le temps de refroidir), une partie de la pièce est resté collée.... Comme il fallait l'enlever pour virer le pla collé (d'ailleurs je pensais galérer mais avec le décapeur à 300 et un morceau de bois pour gratter, ça va tout seul), j'en ai profiter pour mettre le PEI (j'ai pas encore reçu le lisse mais j'ai le texturé) J'ai changée aussi les attaches d'origines qui n'étaient pas facile à démonter à l'arrière, j'ai enlever 1mm d'épaisseur sur les nouvelles pour qu'elle ne dépasse pas de la base magnétique et j'ai aussi découpée la base magnétique la ou il y a les attaches. La on voie bien la différence entre les nouvelles attaches que j'ai rabotées et les anciennes. Il ne me reste plus qu'à mettre une calle sur le end stop Z car il est déjà à fond en bas et rerégler le bed.2 points

-

Ta photo de gauche est une CR10 pas une CR10-V2 (j'ai les deux ). Quant à ma vue je te remercie de t'en soucier, certes avec l'âge elle n'est plus celle de mes vingts ans mais grâce aux progrès actuels les verres correcteurs de mes lunettes compensent. Désolé mais je n'ai pas trop d'imagination. Je connais bien d'autres utilisateurs ici sur ce forum de CR10S Pro (V1 et V2) qui s'ils avaient rencontré tes problèmes en auraient fait part depuis belle lurette. Je retire le terme «usine à gaz» faute de terme plus adéquat, mon incompréhension initiale est probablement due à ton exposé initial comme tu le dis (sans doute à cause du terme «bretelles»).2 points

-

2 points

-

Merci TonyNarko67, Je regarderai ça après Noël, quand j'aurai eu mes cadeaux et ouvert le carton.2 points

-

2 points

-

Ethan, Le test a été effectué depuis plus d'une semaine je peux a présent garantir que le soucis provient pas de mon firmware Marlin, le Dernier que j'ai publié a bon a 100%. Le problème provient comme indiqué plus haut du firmware tft BTT ( dont je n'ai rien a voir ) quelques soit la version en V1.0.27.x Patch 6 ou Patch 7, les erreur M21 et rarement les Pause M1 survienne de façon aléatoire. La M21 c'est juste un message indiquant l'init de SD et n'impacte pas le print le M1 met par contre ne pause l'imprimante. Quelques soit le variation du Firmware BTT actuel le soucis est la, il suffit de passer via le firmware TFT MKS officiel de l'imprimante ou Octoprint pour ce rendre vite compte que tous va super avec le Marlin et que aucun bug est a repérer. N.B : une version bugfix du dernier TFT BTT est sorti y a 2 jours je vais voir si cette version résoudrait ces bug, a suivre.2 points

-

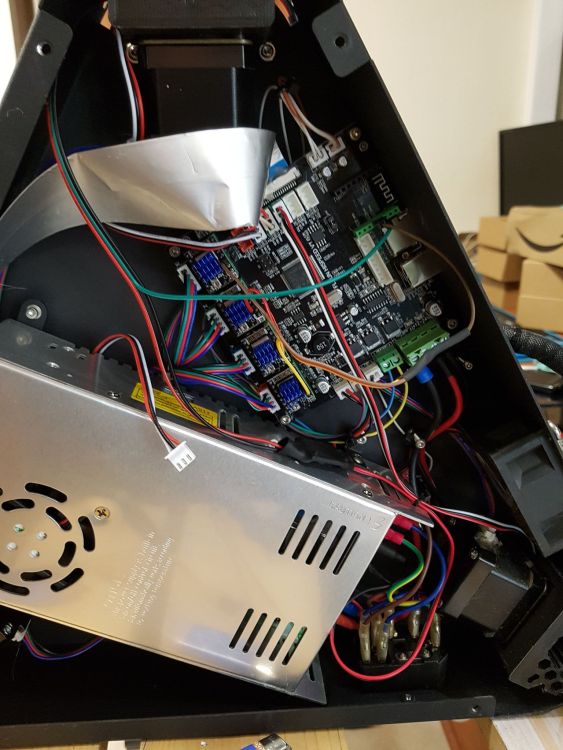

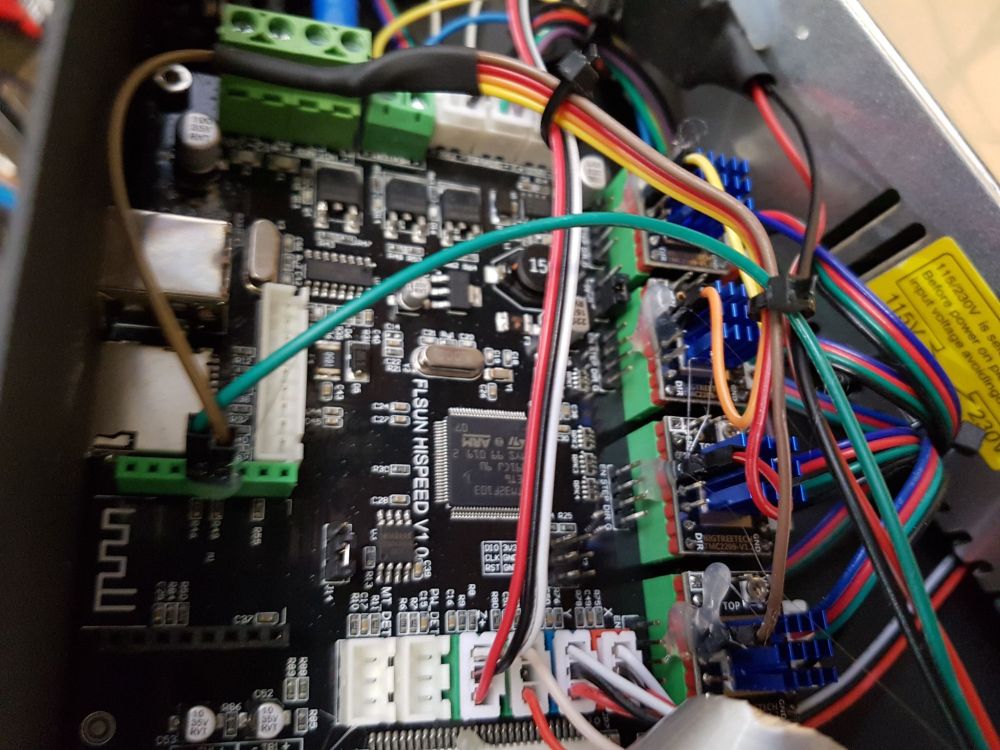

Petit update du dimanche matin : La deuxième vient d'y passer aussi, donc j'ai des photos (elles ne sont pas floues, c'est de l'art ) Pour pouvoir utiliser les pins du module wifi, il a fallu passer la carte en 3,3 v (avec un jumper) Mais ça a un petit effet de bord ce ne sont pas que les TMC qui passent en 3,3v, mais tout donc les capteurs de fin de course aussi ... Quand ils sont mécaniques, ça ne pose aucun problème, par contre le capteur à induction en 3,3 v ... ça ne passe pas. Donc entre cette photo et la réalité, il y a eu quelques modifications : * Ajout d'un convertisseur de niveau logique entre le capteur à induction et la cm * alimentation du capteur en 5v (avec le convertisseur 24v -> 5v des leds) Et étonnamment ça marche beaucoup mieux ... Le capteur a retrouvé un peu de précision (bon ce n'est pas le même que sur la première aussi) : un M48 donne 0,0019 Moralité il va falloir repasser l'autre sur le billard (c'est dommage j'avais remis ses portes ...)2 points

-

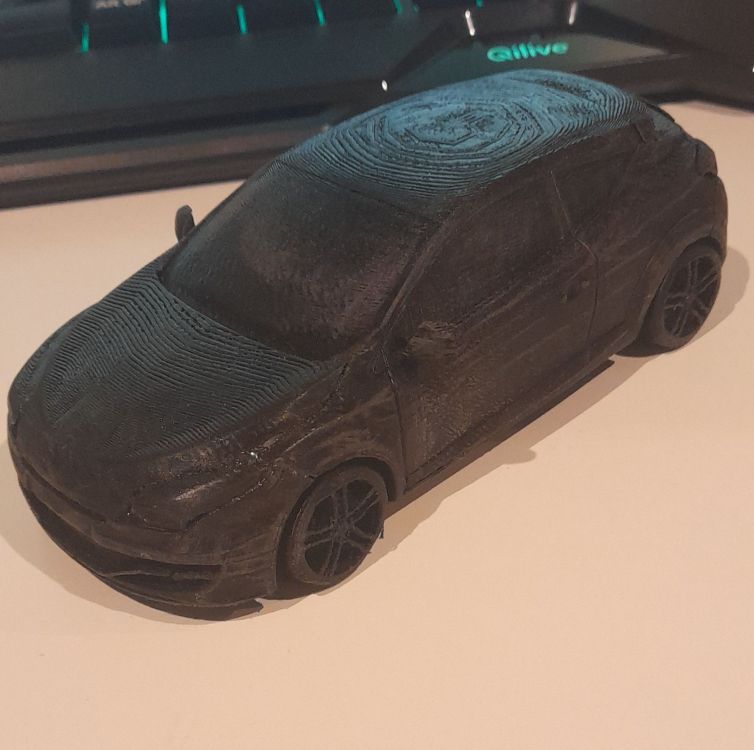

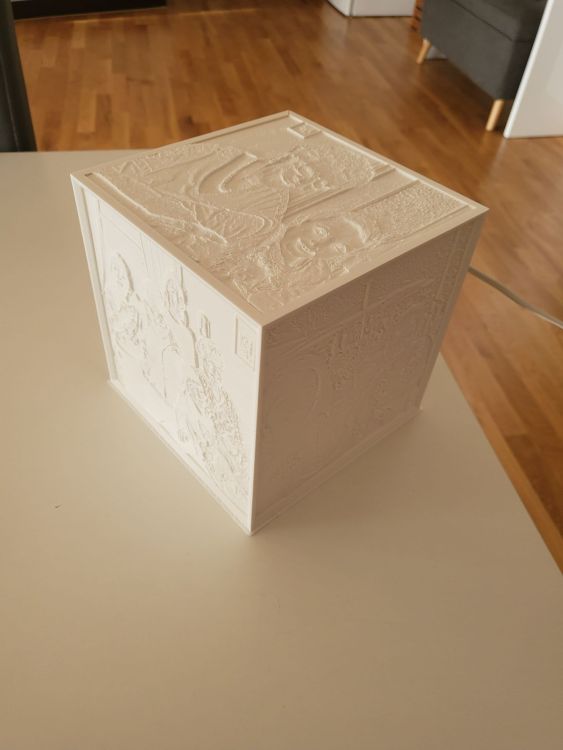

Franchement, je voyais l'impression vraiment difficile voire impossible en l'état. Bluffé par le résultat2 points

-

Merci Bien pour la réponse donc suite au problème j'ai essayé le réparer encore sur 3D Builder et agrandir la dimension et de le réduire sur Cura et par miracle Cela, c'est grandement arranger donc j'ai pu l'imprimer, bon je l'avoue les défauts sont là, mais un coup de ponçage pour la suite cela ira et de plus pour la personne qui voulais ce modèle est content du résultat actuellement. Merci de votre aide2 points

-

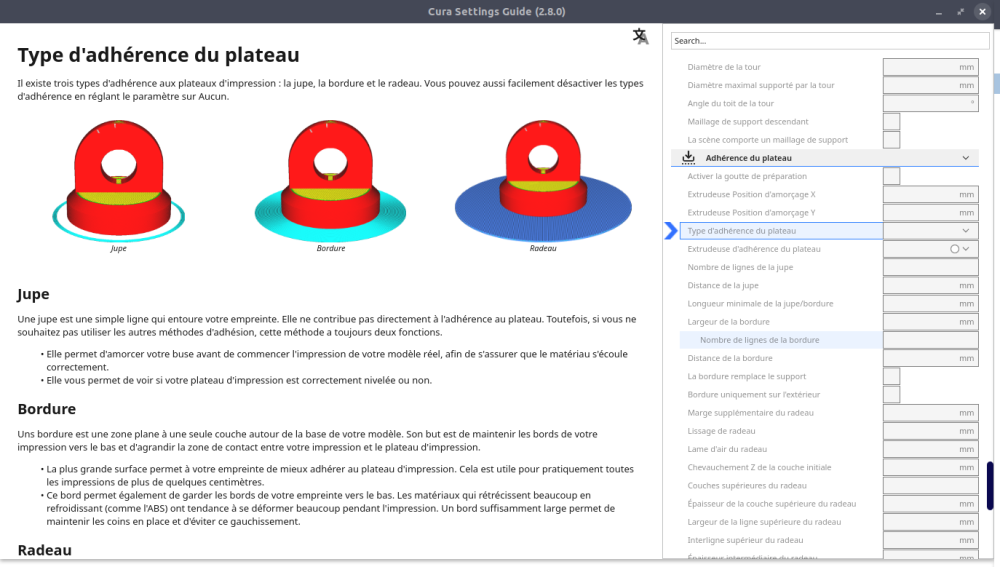

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

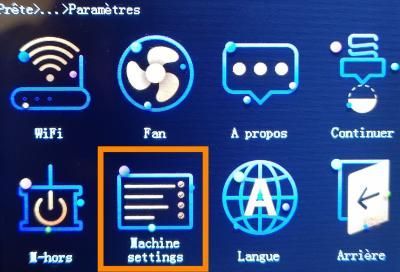

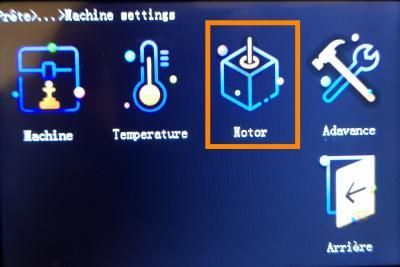

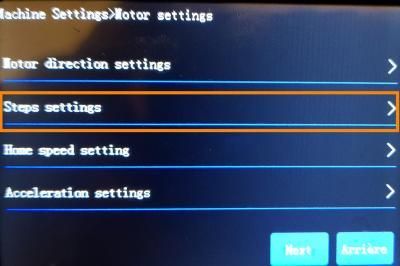

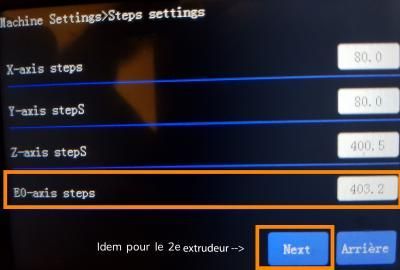

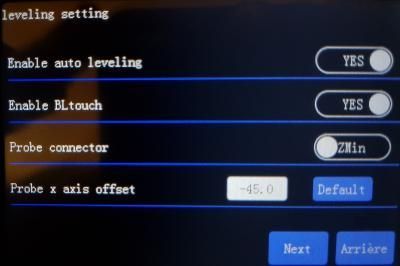

En farfouillant dans le firmware, manifestement un menu "machine settings" est désactivé par défaut. Il s'agit de la ligne suivante : MACHINE_PARAMETER 0 Mettez 1 à la place de 0 dans le fichier robin_nano35_cfg.txt puis flasher le firmware pour voir ce menu apparaître : Ce nouveau menu n'est pas anodin, bien au contraire même car il permet l'accès à tous les réglages de la machine y compris certains non supportés pour l'imprimante. Donc à utiliser avec prudence. Par contre ça peut aider pour affiner certains réglages sans avoir à passer par un flash ou pronterface. Exemple pour les E-STEP il faut procéder de la sorte : cliquer sur "next" pour avoir le paramètre du 2e extrudeur (si vous l'avez) Autre exemple, pour les réglages du BLTouch/Autoleveling Cerise sur le gâteau, on peut également envoyer de gcode directement et de voir le retour sur l'écran de l'imprimante, plus besoin de pronterface ☺ J'imagine que ce menu est désactivé par défaut pour éviter des mauvaises manipulations, mais au pire, il suffit de flasher son firmware pour revenir sur des valeurs correctes. Personnellement je préfère avoir toutes les fonctions accessibles.1 point

-

Bonjour à toutes et tous, Voila je viens d'acquérir une SW-X2 depuis dimanche dernier et j'ai eu quelques problèmes dès le déballage de la machine.. D'après tout ce que j'ai pu lire, je ne suis pas le seul ce qui me rassure, par contre étant novice dans le domaine des imprimantes 3D j'ai encore beaucoup à apprendre afin de me débrouiller seul. Pour résumer, je déballe et monte l'imprimante, jusque la tout va bien. Par contre lors du premier démarrage, je lance le HOME comme stipulé dans le manuel et la j'ai la buse qui viens frapper le plateau et continue de forcer.. avec une erreur "Printer halted. kill() called!" J'ai pourtant bien régler le plateau à la position la plus basse afin d'éviter ce phénomène. Après quelques recherches je me rends compte que le capteur BLTOUCH n'est pas positionné comme il le devrait : celui-ci est plus haut qu'il ne devrait l'être. Je le remet donc dans une position un poil plus basse, démarre la machine, effectue le nivellement du plateau puis l'auto-leveling et ajustement du Z=0 avec une feuille de CB et c'est partit pour mon premier print. La surviens le second problème lors de l'ABL : le BLTOUCH touche bien le bed et rentre bien pour les quelques premiers points de mesure mais lorsque je dépasse le 4ème celui-ci vibre un peu et j'ai pu voir qu'il n'était pas vraiment vertical, j'ai une erreur "Probing Failed". J'ai tenté l'ABL à plusieurs reprises et cette erreur ne survenais pas toujours sur le même point de mesure, des fois lors du 3ème et des fois je pouvais en faire une bonne 10ènes sans soucis.. Vidéo ici : https://drive.google.com/file/d/18iOZb7zUggHLFpPD2mgnazrvxUGeDEMN/view?usp=sharing Je tente alors, en mode ABL, de le redresser légèrement à la vertical avec un morceau de feuille en exerçant une légère pression sur celui-ci. Cela fonctionne 2-3 fois mais sans plus, et je me dit que je ne devrait pas faire ce type de manip' car c'est censé être automatique. Je recontrôle à nouveau le BLTOUCH et devisse/revisse la vis de la tige du BLTOUCH. Une fois fait je relance un ABL et la ça fonctionne bien ! Je me décide donc de démarrer l'impression du cube de test fournit sur le site d'Artillery3D (et non Artillery3DExpert je précise), tout ce passe à merveille sauf peut-être le résultat final au niveau de la première et dernière couche, mais le résultat et la : j'ai ma première impression sans encombres. Je continue donc mon parcours avec d'autres petites impressions, tout ce passais bien jusqu'à ce que vienne déposer mes sales doigts un peu partout sur le plateau en le manipulant.. Les impressions n'adhérais plus au plateau.. J'ai donc effectuer un petit nettoyage avec un poil de liquide vaisselle & eau puis un bon rinçage, les impressions sont bien reparties et je n'ai plus mis mes doigts d'ogre sur ce merveilleux plateau ! Les jours passent et je me décide de me lancer dans des impressions beaucoup plus longues et volumineuses, et la sur mes premiers prints l'imprimante se stop sans aucun message d'erreur, avec la buse en chauffe et le reste des équipement en état de marche (bed, ventillation etc..). Je tente un PAUSE puis RESUME mais la l'imprimante m'indique ne plus trouver le fichier.. Je parcours un peu la toile afin de trouver une solution et je vois que la clé USB fournie est en cause, je change de clé (formatée en FAT32 comme c'est recommandé) je lance un print de 5h et la c'est bon j'ai ma pièce qui s'est bien imprimée sans erreurs ! Suite à cela je continue par une autre "grosse" impression, je rajoute mon nouveau fichier GCODE dans ma clé USB mais au bout d'une heure de print rebelotte l'imprimante se stop sans erreur et encore en fonctionnement (buse chauffée, bed, ventillateur etc ...). Je tente à nouveau le PAUSE puis RESUME et la magique ça repart ... sauf que je n'ai pas de filaments qui sort de la buse. Je me dit donc que celle-ci doit être bouchée, j'actionne PAUSE, je me rends dans le menu pour faire le changement de filament > IN et la j'ai bien du filaments qui est entrainé par l'extrudeur et qui sort de la buse. Je relance l'impression et rebelotte j'ai les mouvement mais rien ne sort de la buse... Quelques heures plus tard, avec un autre slicer, je relance la même pièce et dès le début j'ai un problème.. l'impression se stop au bout de quelques secondes.. Je tente à nouveau une nouvelle impression, cette fois ci plus petite, le BENCHY : tout se passe bien jusqu'au toit ou le même phénomène se produit.. Assez découragé par ces phénomènes je laisse l'imprimante 2jours sans utilisation, puis lorsque je me décide de "remettre les main dans le cambouis" aujourd'hui et j'ai de nouveau un problème avec ce BLTOUCH... Cette fois lorsque le BLTOUCH touche le plateau, l'imprimante émet un fort bruit et vibre, comme-ci la tige du BLTOUCH ne rentrait pas dans son logement et forçais sur le plateau, d'où ce bruit/vibration. Je le démonte complètement et le retire de l'imprimante afin de bien le contrôler et la je m'aperçois que la patte de fixation de celui-ci n'est pas droite et semble mal faite, J'ai déjà pris contact auprès du support Artillery3D et je suis en attente d'un premier retour de leur part, mais je préfère également avoir vos avis sur toutes ces problématique. Pour info je suis passé par 3 Slicer différents et j'ai toujours les même soucis peu importe le slicer utilisé (Cura, Prusa et SuperSlicer) avec bien entendu le bon start code et end code à savoir ajouter M420 S1 Z10 après G28 ou même un G29 pour faire l'ABL sur chaque impression même si c'est un peu trop je présume. Au départ j'avais l'impression que j'avais des problèmes uniquement sur des "grosses" impressions, mais en tentant de faire le BENCHY je me suis bien rendu compte que cela pouvais survenir à tout moment et peu importe la pièce imprimée. En espérant ne pas trop m'être étalé (mes excuses par avance) car je suis de plus en plus embêté et ne trouve pas de sujets similaires sur la toile.. Voici un lien vers le GDRIVE sur lequel j'ai mis toutes les vidéo/photo : https://drive.google.com/drive/folders/1kNYs9dyJ9SzXE-7Q7u3PvYgye7c3sTaJ?usp=sharing Merci par avance pour votre lecture, votre aide et votre patience ! Bon après-midi vid-20211212-141954_MzbCF23L.mp4 vid-20211212-144848_xH94oewF.mp41 point

-

En gros @methylene67 vient de te dire que ton benchy est plutôt nickel, vas y lâche toi !1 point

-

Bonsoir @vap38 ça y est j'ai changé l'alim et je viens juste de démonter/remonter les têtes d'impression pour les passer avec les ruptures métal. Maintenant il faut que je recalibre le tout mais déjà l'imprimante tourne avec la nouvelle alim ! a+1 point

-

Xloader ne pourra pas être utilisé car la carte n'a pas de chargeur de démarrage (le message «Upload failed» est explicite). Mon Xloader: XLoader.zip1 point

-

Plaque avec PEI lisse (un seul côté) pour CR6-SE => par exemple : https://www.aliexpress.com/item/1005001639832067.html ou en double (un côté lisse, l'autre texturé ou une combinaison) : https://www.aliexpress.com/item/1005003404645503.html1 point

-

@zizi rider D'après la documentation de hotends.fr ( @Fourmi) le Bltouch est 32,5 mm à gauche et 1,5 mm derrière la buse (-32.5,1.5,0). Le pas de l'extrudeur est de 415. J'ai modifié mon dépôt Github en ajoutant une branche CR10-V2 MiniXtruder en tenant compte de ces paramètres. Tu peux compiler ton propre firmware en récupérant le zip de mon dépôt: https://github.com/fran6p/Marlin/tree/CR10-V2-MiniXtruder Rappel pour l'installation de la chaine de compilation : Bien que réfractaire à la fourniture d'un firmware tout prêt que je ne peux tester faute du matériel installé sur ma CR10-V2 (j'en ai pourtant un dont la plaque aluminium a été peinte en rouge mais pas encore ni testé ni monté (trop de choses en cours )), tu peux le découvrir ci-dessous. Rappel: après installation d'un nouveau firmware, repartir sur de bonnes base via une Reset EEPROM (M502, M500).1 point

-

1 point

-

@Freddo je confirme setting guide vaut vraiment le coups! Et pense au PEI, pas chère mais ça tient!1 point

-

En faite c’est pareille c est rassurant merci1 point

-

En fait, j'y connais rien, c'est rassurant non ? donc pourquoi cette imprimante pour démarrer ... ben pour 230 € j'ai opté pour celle-là,et 3 couleurs , pourquoi pas . https://www.cafago.com/fr/p-rtozsd-z8t-eu.html Voilà pourquoi, 3 couleur et grande surface 300X300X400, . c'est presque fini de monter, j'ai été obligé de prendre la notice en français ,car je suis pas doué en chinois ni trop balèze en engleterrien. pour l'instant, le seul bémols c'est l'assemblage des 3 extrudeurs titan qui sont en kit, avec une des vis qui n'est pas adaptée , la tête est trop large, j'en suis au camouflage des tuyaux électriques dans les profilés verticaux . je vous raconterai quand ça va péter des flammes... A +++ phil1 point

-

1 point

-

@Freddo hello, ayant une cr6 aussi, je te conseils fortement d'installer le firmware communautaire, ainsi tu auras une meilleure qualité de tes prints (testé sur 3 cr6 et tous les propriétaires en sont heureux) de même je te conseilles un plateau en PEI pour l’adhérence ça te changera la vie! Bon print1 point

-

Et tu sais qu'avec ta carte 8 bits il faut faire attention de ne pas dépasser la quantité de mémoire de ta carte. Et si tu n'as pas de bootloader il faut prendre une version de firmware avec bootloader. Moi j'avais un bootloader sur ma 1.1.5 donc là dessus je ne sais pas comment cela se passe ^^.1 point

-

Sur ma CR10, je rétracte le filament de la tête (end_gcode) : Tu peux évidemment utiliser une distance plus grande (-25).1 point

-

Salutation ! Eviter les double post ... ( je te fait une réponse dans le 1er ...)1 point

-

Si ta carte V1.1.4 est équipée d'un chargeur de démarrage, la clé USBAVR-ISP n'est aucunement nécessaire (on ne l'utilise que pour flasher un firmware sur une carte qui serait dépourvue de chargeur (bootloader) ou pour installer ce chargeur). Une simple liaison avec un câble USB entre ton ordinateur et la carte (miniUSB) permettra d'installer ton firmware. Un logiciel comme Xloader permettra de flasher. La seule condition pour que ça fonctionne est que le pilote USB de la carte soit installé et reconnu ( CH341SER.EXE)1 point

-

1 point

-

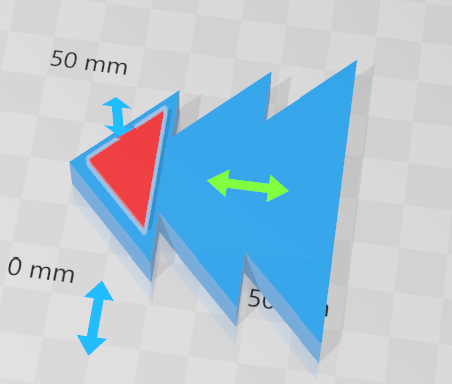

J'ai finalement modélisé mon propre rouleau pour le dérouleur. J'espère que ça pourra aider certains comme moi qui ont cet satané tige en métal fixe sans roulement à bille. Il faut un léger frein pour empêcher un déroulement précoce de la bobine veillez à bien imprimer à la bonne taille 99% ou 101% (même si chez moi les 2 en 100% c'est parfait) Le lien pour le télécharger sur Thingiverse est en attente d'acceptation on dirai (je modifierai mon post quand ce sera à jour) J'ai que le lien vers MyMiniFactory https://www.myminifactory.com/object/3d-print-sidewinder-x2-spool-holder-3dk-199578 et la vidéo du montage sur ma X21 point

-

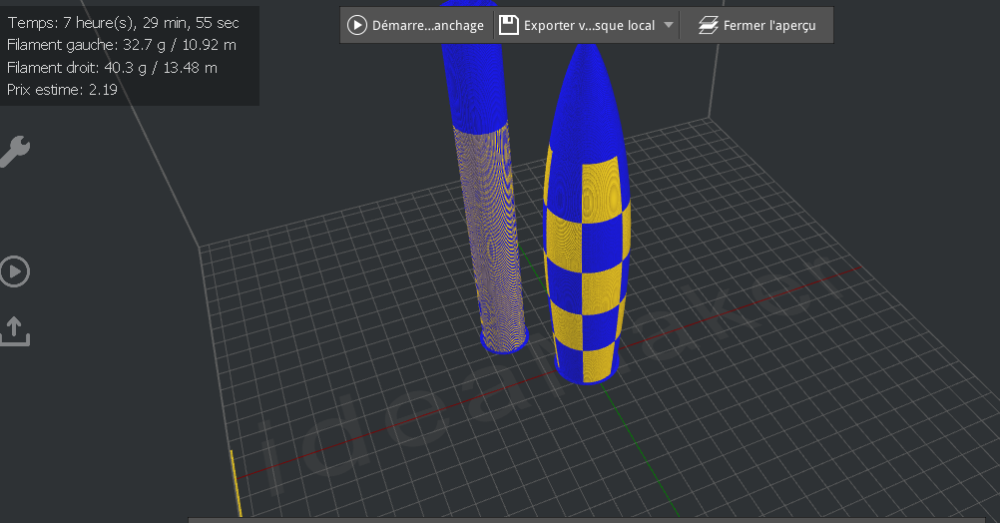

@methylene67 Pour éviter ce problème, tu peux faire une petite tour de purge avec un taux de remplissage de 60 à 70 %1 point

-

pour le coup j'ai pas trop suivis le truc.... oui, sais ce que j'ai fait j'aurai du mieux m'exprimer. Maintenant mon souci a évolué, pour le coup j'ignore si c'est hardeware ou software. Toutes mes impressions souffrent d'une mauvaise dimension en X et Y de +0.30mm en impression classique. Mais par contre tous mes tests de débit (mode vase) sont bien. Quelqu'un aurai une piste?1 point

-

Pour les surface feuille d'acier PEI mes préférer sont les modèle double face (texturer et lisse) de Energetic 3D (dispo que sur ali), sinon en double face texturé sympa que j'utilise beaucoup aussi le Biqu SSS (dispo sur Ali a 32-36€, ou Amazon)1 point

-

Je vais y venir dans quelques temps, c'est en préparation Déjà elles vont presque toutes pare paire, pour une raison : si une tombe en pane il reste l'autre (et je peux expérimenter des modifs sur l'une avant de modifier l'autre) Ensuite, le cheptel : j'imprime pas mal de pièces diverse et avariées (avec les tests souvent d'ailleurs ) ... et j'ai horreur d'attendre1 point

-

Bravo pour les modifs, par contre j'ai raté un truc, je n'ai toujours pas compris pourquoi tu as un tel cheptel et pourquoi tu es devenu le premier consommateur d'ABS de l'ile depuis...1 point

-

Je l'ai achetée sur geekbuying. J'ai eu un 1er retour hier me demandant si j'avais essayé de changer le voltage de l'alim derrière. J'espère que c'était une question plus qu'un conseil ... C'est bien directement sur le site d'artillery que j'ai ouvert un ticket en //. Let's wait & see.1 point

-

Salut @Seb.def, comme sur mon nouveau PC je n'ai pas rechargé Thinkercad, j'ai chargé 3D Builder de Microsoft et qui est dispo directement sous W10 et à charger dans le Microsoft store sous W11. Ce logiciel est proche dans le principe des blocs à assembler. Si j'essaye de reproduire rapidement ton sapin, je ne peux pas faire simplement la forme pour évider le sapin. Si je fais une copie du sapin complet et que j'applique une réduction sur la dimension, cela ne permet pas de faire un contour d'épaisseur régulière. Il faut procéder triangle par triangle en extrusion et pas avec la forme globale.1 point

-

il y a une grosse erreur ... ... normalement elle est noire cette pièce1 point

-

je vous remercie de votre aide le problème est résolut. j'ai réinstallé cura, et je suis repartie sur un profil vierge (en ajustant le flow a 0.44 comme on me l'a conseillé).1 point

-

Salut tout le monde, Un petit retour suite à ma commande sur Tomtop... Pour rafraichir et résumé j'avais commandé la artillery X1 le 1er décembre Après quelques déboires avec le numéros de suivi communiqué le 3 décembre par Tomtop, j'ai envoyé 2 demandes au support de chez Tomtop et j'ai eu 2 réponses assez rapide (le lendemain) de leur part. Au final je l'ai reçu jeudi 9 donc plutôt satisfait des délais... Je l'ai testé le soir même avec le cube histoire d'être sur qu'il n'y avait pas de problème. Pour le moment Ras je suis très satisfait de ma commande, l'envoi est très soigné (côté emballage on peu difficilement faire mieu) et l'imprimante est superbe. J'ai juste un leger bruit strident niveau de lextrudeur au bout d'un moment (pas au début du print) mais a part le plateau et les point dur des axes je n'ai rien réglé... J'ai tenté un print simple et le bruit apparaît au bout de 20 30min et la on me signale dans l'oreillette que Noël c'est le 25Merci de votre aide pour m'avoir aiguillé sur le modèle et les sites je dois maintenant attendre le 25 pour approfondir tout ça... Encore merci à tous et à bientôt1 point

-

Je suis aussi du métier, et chez nous pour tout ce qui s'apparente à un groupe de conducteurs côte à côte sur un même plan, on parle de nappe, connecteur ou pas. Cela s'applique même aux PCB flex. Jamais entendu le terme de bretelle en électronique, hormis pour les protections, où on parle de ceinture, bretelles et parachute.1 point

-

1 point

-

From the album: Velleman Vertex Original K8400

Je suis tombé sous le charme de Furtive Shroud (Tealight holder - Voronoi) par voidbubble Mais j'ai utilisé un "modificateur de coupe" et non "de remplissage" comme proposé par l'auteur. PLA Violet de Velleman K8400 hauteur de couche 0.2mm (avec un remplissage triangulaire de l'ordre de 10 % pour le modificateur et a 100% pour le reste ce qui donne ses effets marbrures) PLA+ Vert translucide 3D filament Arianeplast fabriqué en France 2.3kg K8200 hauteur de couche 0.3mm (avec un remplissage a 0 % et une épaisseur de paroi de une linge pour le modificateur et remplissage a 30% pour le reste ...)1 point -

Salutation ! Simplement le model 3D n'a pas était conçue pour être imprimé. Il est composé de multiple volumes qui se superpose et aussi de surface qui ne sont pas des volumes donc le trancheur ne sais pas comment les transformer en un seul volume. ( De plus tu a bien du remarquer un message d'erreur lors de l'ouverture du model dans ton trancheur Pas watertight et/ou avec des erreurs.) Sous Ultimaker Cura, il y a un section "corrections" éventuellement cocher une ou plusieurs options pourrais corriger certaine choses mais il n'y aura pas de miracles... Enfin pour arranger tout cela afin de l'imprimer là je ne sais pas car mes connaissance en outils de modélisation comme Blender, Fusion360 et autre sont faible. Et les outils en ligne de correction de model ne pourrons surement riens faire car trop de chose a corriger.1 point

-

Salut à tous, J'ai acheté une LK4 pro il y a un mois et rajouter le BLtouch en suivant le tuto sur le site de longer3D avec leur firmware 0.3.5 BLtouch du 01 février 2021 lien ici: https://drive.google.com/file/d/1apFjfNncIgkztS94fS2bzlbUSWBZCtGH/view Et le lien aussi de leur Tuto pour installer le BLtouch Tutorial of bltouch for longer Ma machine était livré en firmware pour Ecran 0.3.1 et Carte mère 0.3.5 J'ai simplement flashé le firmware du lien officiel pour la carte mère. Le BLtouch fonctionne sans soucis. Mais l'interface de l'écran est restée d'origine, du coup je n'avais pas de menu pour le Z offset, obliger de connecter imprimate au PC avec pronterface pour apprendre le zero axe Z avec le capteur. Pas très pratique. J'ai découvert ce topic et du coup flashé avec le firmware de DGR70, Merci à lui pour son travail qui m'a permis de gagner pas mal de temps. Les plus du firmware DGR70 par rapport à celui de longer3D: + Plusieurs modes de leveling, dont le réglage du Z offset via l'écran + 3 presets pour les températures selon le filament + déplacement dans les axes XYZ de 10, 1 et aussi 0.1mm + PID température bed et nozzle + Correction du Z offset en cours d'impression + Luminosité de l'écran + Volume haut parleur (je ne sais pas si çà sert à quelque chose) + Reset eeprom + Reset BLtouch + Notification en bas de l'écran de ce qui se passe ( sympa ) Egalement, j'ai remarqué que les menus pop up sont plus détaillés. Joli boulot! Au cas ou il y aura d'autres versions de ce firmware, serait il possible d'ajouter la fonction de surbrillance lorsqu'on sélectionne un fichier dans la carte SD? Le nom du fichier apparait bien en bas à gauche mais çà fait un peu bizarre de sélectionner un fichier en ayant l'impression de ne pas avoir toucher l'écran.1 point

-

Bonne question, même si perso je passe par Octoprint quand je veux la voir à distance (ce qui ne règle pas le problème de port USB)1 point

-

investi dans dans un plateau magnétique PEI (lisse dans ton cas vus ce que tu recherche ... mais les plateaux texturés donne un effet sympas et une meilleure accroche pas dégueu... a toi de voir... )... tu ne le regretteras pas !!! la laque a cheveux ... ce qui marchait le mieux avant le pei .... C'EST FINI POUR MOI !!!1 point

-

Bonjour à tous, Voici pour ceux que ça intéresse deux firmware Ender 3 Pro SANS BLTOUCH compilés et prêts à être flashé en USB direct pour tous les possesseurs de carte 1.1.5 avec TMC2208 (bootloader intégré) Et qui veulent avoir le mesh bed leveling. Cette fonction est justement une très bonne alternative à ceux qui n'ont pas de BLTOUCH et possède un plateau non plan. Le Mesh bed leveling c'est quoi? Bien, c'est une fonction logiciel de votre imprimante qui permet de palper manuellement plusieurs points de votre plateau comme un BLTouch le ferait automatiquement et de stocker en mémoire un maillage virtuel de votre plateau avec toutes les hauteurs que vous lui aurez renseignées. De ce fait, l'imprimante ajustera automatique la hauteur de sa tête en Z en fonction du "relief" de votre Bed.(Oui suivant les plateaux livrés d'origine avec les Ender 3 je pense que l'on peut parler de relief... ) Pour ce faire, il faut tout d'abord régler la planéité de votre plateau à l'aide des molettes et de votre feuille de papier et de bien le faire pour les 4 coins. Puis vous lancez la procédure du mesh bed leveling. Votre imprimante va se déplacer en plusieurs endroits de votre plateau et va vous demander de vous armer à nouveau de votre feuille de papier préférée et de lui renseigner à quelle hauteur la tête doit être en se point précis.(Réglage du plateau à chaud et buse chaude, pour moi BED 60° et BUSE 210°) Pour ajuster la hauteur de la buse il faudra le faire à l'aide du bouton rotatif de l'imprimante et une fois la hauteur ajustée vous validez. Votre imprimante stock alors cette valeur et passe ainsi à un autre point jusqu'à faire un "quadrillage de votre BED". Je vous conseille de régler votre hauteur lissée à 20 afin "d'harmoniser" le maillage virtuel. Une fois la procédure finalisée pensez à enregistrer. Faites un test sur une impression avec une première couche un peu étendue et ajustez avec le bouton rotatif la valeur "hauteur du lit" avec le paramètre LIT Z si votre réglage ne vous satisfait pas pleinement. Puis enregistrez. Et voila plus besoin de BLTOUCH! Une petite astuce qui marche bien chez moi: j'ai mis un plateau en verre et j'ai remplacé les ressorts de réglage par des plots en silicone. Comme ça le bed ne se dérègle plus et je suis tranquille pour un bon moment. Du moment que vous ne déplacez pas votre imprimante, ne brutalisez pas vos axes à la main et ne touchez pas aux molettes pas besoin de refaire cette procédure. Je ne dis pas que vous n'aurez plus à régler votre plateau. Mais vous serez tranquille pendant un moment. Tout dépendra de la mécanique de votre imprimante et des vibrations produites pendant vos impressions... Pour intégrer cette fonction, le firmware 2.0 ne possède plus la reprise après coupure ni la procédure de changement de filament, ni le logo du dragon au démarrage (hé oui...) . J'ai tenté de garder l'essentiel des fonctions du menu motion, Jerk,pas/mm,PID, afficher la longueur de filament utilisée, le scroll des longs noms sur la SD, le S curve, la définition des TMC2208 et la restauration du leveling après un G28. Pour le 1.1.9 les fonctions sont identiques sauf qu'il y a la pause avancée avec le remplacement du filament. Pour flasher, comme vous avez une carte avec le bootloader il y a directement le Hex à flasher avec le avrdudess à installer qui vous permettra de le téléverser et si vous voulez sauvegarder celui sur votre carte utilisez la fonction "read" en lui donnant un nom de fichier à créer (bien sur pas le même nom que le nouveau Hex à flasher..). il y a une screenshot des paramètres de communication à définir (Le port est à définir suivant votre config. usb) et pour le téléverser vous n'aurez plus qu'à indiquer le chemin du nouveau Hex dans l'explorateur de Flash. Vous branchez l'imprimante en usb, Write, et GO! En espérant que ça puisse vous servir! Et surtout en espérant ne rien avoir oublié... Bon print à tous! Je rajoute en plus le 1.1.8 d'origine de la carte 1.1.5 au cas où vous n'ayez pas sauvegardé le votre Merci @Minioim Marlin 1.1.x bugfix TMC2208 meshbed pause scurve E3PRO115.zip Marlin 2.0.X bugfix Meshbed TMC2208 Scurve.zip Ender 3 Pro Marlin 1.1.8 original.zip1 point

-

Bonsoir, ça a l'air d'ètre un payant... Quitte à prendre un logiciel , autant le prendre gratuit, du type FreeCad qui s'installe sur Mac Très complet , et on trouve pas mal de tutos sur le Web... bonne soirée A+1 point