Classement

Contenu populaire

Contenu avec la plus haute réputation dans 30/01/2021 Dans tous les contenus

-

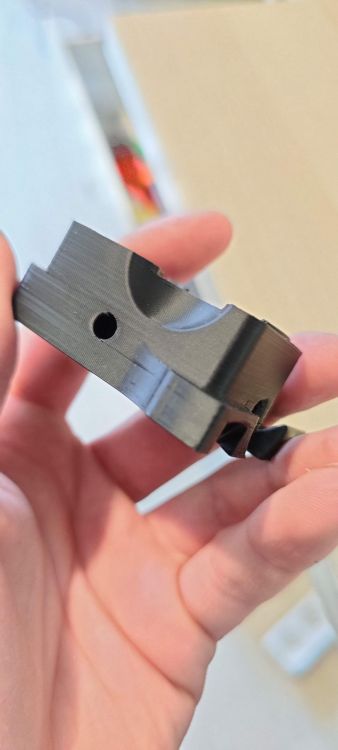

Bonjour a tous , ayant recensement installé une nouvelle carte SKR_PRO_V1.2 sur mon imprimante (CR10-S ) , je voulais faire profiter a ceux que ça pourrait intéresser les fichiers que j'ai modélisé. Vous trouverez les fichiers STL suivant : -le support de la carte Mère. - un fichier plot_support_carte qui est a imprimer 5 fois - Le support des ventilos de refroidissement des drivers (ventilos 30x30) Il y a également un PDF 3d pour visualiser le montage, le support de la carte reprend les fixations d'origine du boitier. Enfin vous trouverez également un plan de découpe du boitier La seule chose qui vous reste a trouver sont les vis adéquates Assemblage.pdf Plan de découpe boitier.pdf plot_support_carte.STL Support ventilo driver.STL Support_carte_SKR_PRO_CR10S.STL1 point

-

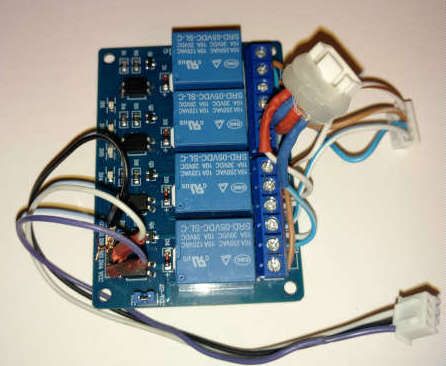

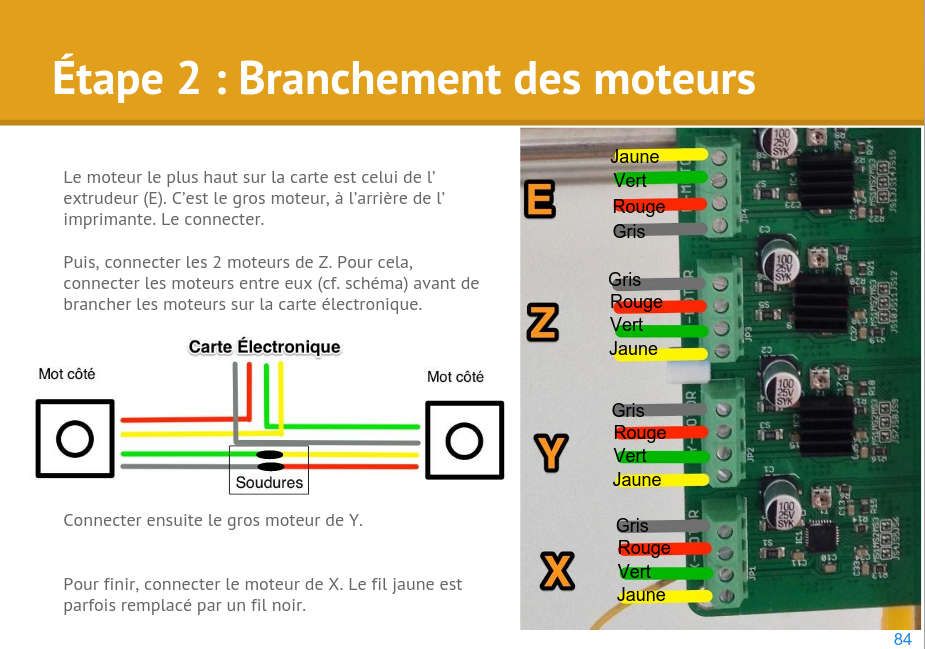

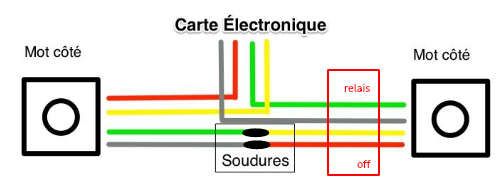

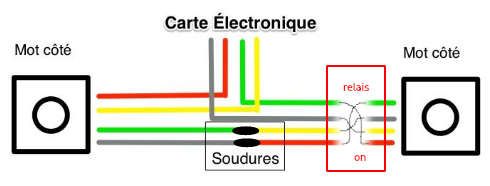

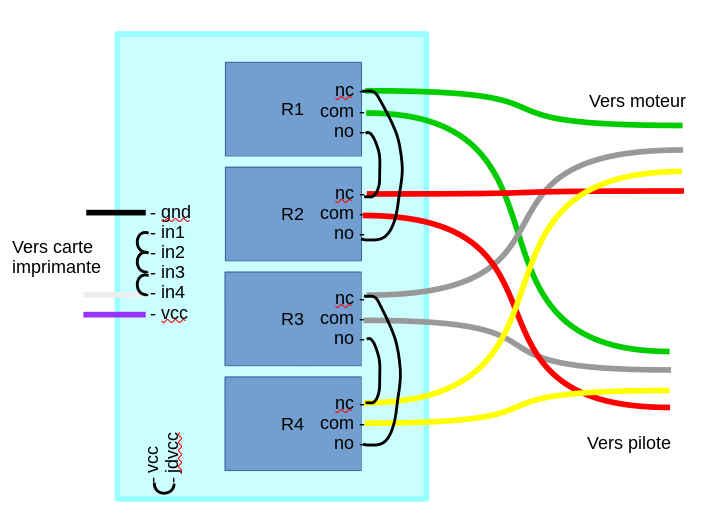

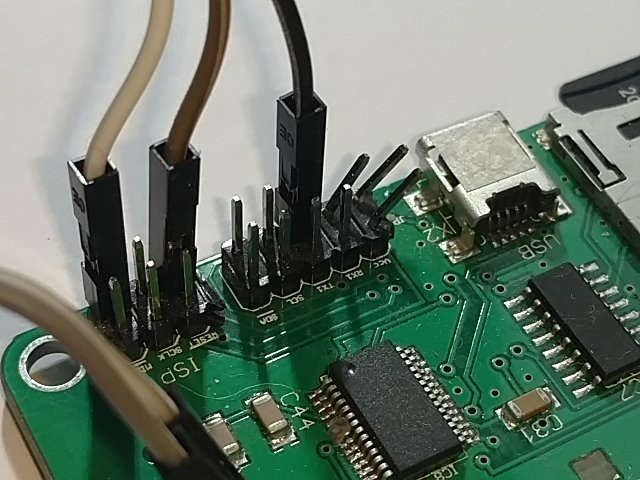

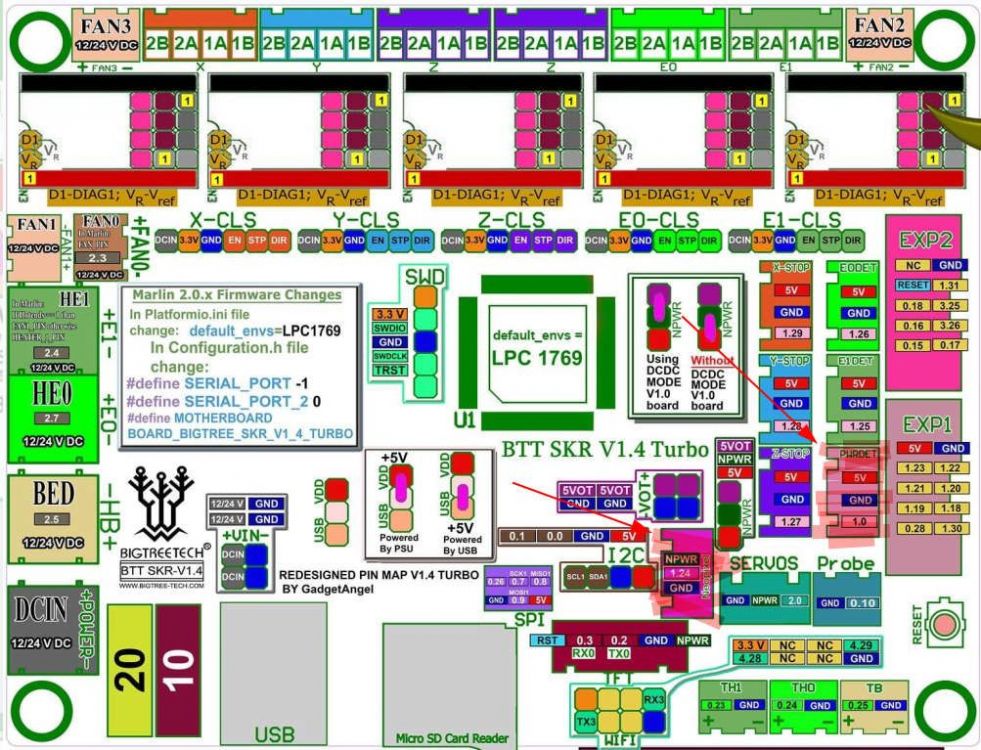

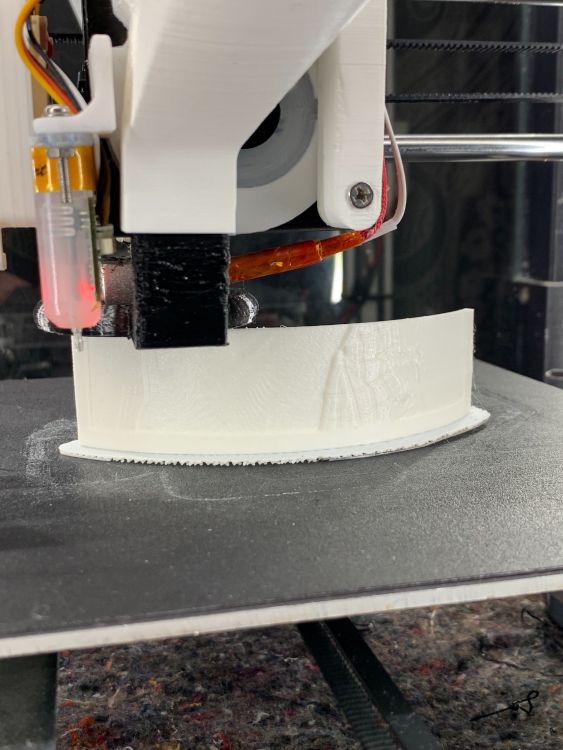

Ceci n'est pas un tutoriel, mais le compte rendu détaillé d'un bricolage qui me rend un grand service. Lorsque ma Discovery est éteinte les moteurs de l'axe Z tournent librement. Sous le poids de l'axe X (moteur, tête, barres de guidage), les deux moteurs Z tournent mais pas autant l'un que l'autre et cela dérègle légèrement le parallélisme de l'axe X avec le plateau d'impression. La répartition des masses y est pour quelque chose puisqu'au repos le moteur X et la tête se trouvent du même côté de l'axe X ; sur la gauche. Du coup la première couche, de manière aléatoire, après la mise sous tension de l'imprimante peut être ratée et imposer de re-régler l'imprimante. J'ai mis longtemps à comprendre ce qui se passait. Par hasard je suis tombé sur un "post" où l’on synchronisait mécaniquement les deux axes Z avec une courroie, c'est ce qui m'a fait comprendre d’où venait mon problème. Ci-dessous j'ai déréglé volontairement et fortement l'horizontalité de l'axe X pour que le défaut (et la correction !) soit bien visible à l’œil nu. Une solution simple et radicale est de changer la carte contrôleur de l'imprimante pour avoir un pilote et un end-stop par moteur Z et de resynchroniser les deux axes Z à l’allumage de l'imprimante, mais étant plutôt dans l'optique de faire avec ce que j'avais déjà sous la main j'ai exploré une autre voie. Voici mon idée et sa mise en œuvre. L'idée : Après un G28 sur les trois axes, mesurer avec la fonction "PROBE" de klipper et mon bl-touch la distance entre la tête et le plateau tout à gauche de l'axe X, faire de même tout à droite, calculer l'écart entre ces deux mesures, l'affiner en fonction du mesh décrivant les déformations du lit d'impression, ramener la tête au milieu de l'axe X, inverser le câblage d'un des moteurs de l'axe Z, bouger la tête le long de z de la moitié de l'écart calculé juste avant, de sorte que le milieu de l'axe X reste immobile mais que les extrémités se déplacent en sens opposés pour compenser l'inclinaison, remettre le câblage dans le bon sens, terminer par un nouveau G28 en z seulement. Tous ça automatiquement à l'aide d'une macro dans klipper et d'un module 4 relais (que j'ai sous la main) pour inverser le câblage. (C'est la séquence que montre le gif animé ci-dessus. Aux possesseurs de discovery ou discoeasy, mon home sur l'axe Y s'y fait à l'opposer des imprimantes livrées par Dagoma) Il y a sans doute des solutions plus économes en nombre de relais. Je me suis arrêté ,pour le moment, à cette solution automatique qui marche sans me graisser les doigts à chaque début d'impression. Ceux qui composent avec ce défaut savent de quoi je parle (imprimer une jupe ou une bordure, autour des pièces, suffisamment large pour avoir le temps d'intervenir au début de l'impression en tournant à la main une des tiges de l'axe Z (d'ou la graisse sur les mains) pendant l'impression de la jupe/bordure avant que l'impression des pièces ne soit véritablement commencée) Je ne suis pas électro-mécanicien ni électronicien alors je fais certaines choses au « feeling ». J'ai dans l'idée que d’intervertir les fils d'alimentations d'un moteur lorsqu'il est sous tension ce n'est pas très bon pour la longévité du pilote voire du moteur lui-même à cause des courants transitoires que les bobines du moteur ne vont pas manquer de créer. Alors la macro klipper coupera les moteurs z avant tous changements d'état des relais. J'ai mis également un délai un peu au pifomètre entre la coupure du courant et la bascule des relais. L'imprimeur attentif n'aura pas manqué de relevé l'incohérence qu'il y a à vouloir corriger un problème dû à l'arrêt de l'alimentation des moteurs quand l'imprimante est au repos, en coupant l'alimentation de ces moteurs en plein milieu de la procédure de correction ! L'expérience tranchera... Voici le câblage original des moteurs sur les drivers de ma melzi (diapo dagoma issue du manuel de montage) On y remarque que - les moteurs z sont branchés en série sur le même driver, du coup, débrancher l'un des moteurs empêche l'autre de fonctionner, il va falloir faire plus subtile... On remarque aussi que - le câblage de l'extrudeur est inversé par rapport aux autres moteurs, de fait, il ne tourne pas dans le même sens. Je remercie Dagoma d'avoir inversé le câblage de l'extrudeur plutôt que d'avoir inversé le sens de rotation du moteur dans le firmware car cela m'indique comment câbler un moteur step pour le faire tourner à l'envers ! Voici donc ce que j’ai fait module 4 relais au repos module 4 relais activés : inversion des paires de fils (vert, rouge) et (gris, jaune) En fait je pense que cela pourrait marcher tout aussi bien si les moteurs étaient branchés en parallèle plutôt qu'en série. Voici mon module à 4 relais avec les câbles de branchement. En bas à gauche on trouve branchés les trois fils qui alimentent et commandent la carte : le noir (gnd) le blanc (signal) le violet +5V (vcc). Ils sont branchés sur des pins de la carte contrôleur de l'imprimante. Côté droit les deux groupes de 4 fils qui permettent d’insérer ce module sur la nappe qui va à l'un des moteurs de l'axe Z. Voici comment sont câblées les choses. En fait (vers moteur) et (vers pilote) sont interchangeables. Le câblage est fait de sorte que lorsque les relais sont au repos il n'y ait pas d’inversion. Les quatre entrées in1..in4 sont connectées entre elles, car les relais ne sont pas pilotés individuellement, ils basculent tous en même temps, un seul fil de commande (blanc) est nécessaire. En bas vcc et jdvcc sont reliés entre eux, cela signifie que la carte relais (y compris les électroaimants) est alimentée par la carte de l'imprimante (fil noir gnd et fil violet +5vcc). Pour piloter les relais depuis klipper, il faut choisir un pin disponible sur la carte de l'imprimante et la configurer dans le fichier printer.cfg de klipper. C'est sur ce pin que je branche mon fil blanc (signal), je l'ai nommé "croiser_z" dans le fichier de conf. Les pins qui servent à alimenter la carte relais n'ont pas besoin d'y être configurées. Sur ma melzi j'avais choisi A3 (fil noir sur la photo ci-dessous) et pour alimenter la carte relais les pins marqués vcc et gnd du bloc "ISP", les pins courbés servaient à mon bl-touch. La section correspondante dans le fichier de configuration de Klipper : [output_pin croiser_z] pin: !PA3 pwm: False # Set if the output pin should be capable of pulse-width-modulation. # If this is true, the value fields should be between 0 and 1; if it # is false the value fields should be either 0 or 1. The default is # False. #static_value: # If this is set, then the pin is assigned to this value at startup # and the pin can not be changed during runtime. A static pin uses # slightly less ram in the micro-controller. The default is to use # runtime configuration of pins. value: 0 # The value to initially set the pin to during MCU configuration. # The default is 0 (for low voltage). shutdown_value: 0 # The value to set the pin to on an MCU shutdown event. The default # is 0 (for low voltage). Sur ma toute nouvelle skr1.4 turbo j'ai choisi P1.0 [output_pin croiser_z] pin: !P1.0 pwm: False #static_value: value: 0 shutdown_value: 0 Le "!" devant le nom physique du pin (PA3 ou P1.0), c'est pour inverser sa logique, car mon module relais fonctionne de la façon suivante : - signal haut : + 5V; les relais sont au repos les bobines des électro-aimants ne sont pas alimentées les bornes COM (common) et NC (normaly close je crois) sont connectées entre elles et laissent passer le courant tandis que NO (normaly open je crois) n'est reliée à aucune autre borne. - signal bas : 0V; les relais sont activés (les electro-aiments sont alimentés) les bornes NO et COM sont connectées entre elles et NC n'est plus reliée a rien. Tous les pins VCC 5v ne font pas l'affaire sur la skr1.4 turbo. A mon premier essai avec la skr j'avais choisi d'alimenter en +5V la carte relais avec le pin "NPWR" du bloc "neopixel" qui peut alimenter un bandeau led du même nom (flèche la plus basse sur l'image ci-dessous), hé bien mauvaise pioche : 2 "clacs" à la mise sous tension et idem à la mise hors tension. A mon deuxième essai j'alimente la carte relais avec le "5v" du bloc "PWRDET" (flèche la plus à droite) et là tous fonctionne correctement, à la mise sous tension et hors tension de l'imprimante les relais ne bougent pas. Ce qui m’intéresse au plus haut point c'est que les relais ne basculent pas de manière intempestive hors du contexte de ma macro de synchronisation des axes Z, en particulier à la mise sous tension de l'imprimante et lors de son arrêt. Le but étant de ne jamais risquer d'inverser le câblage alors que les moteurs Z seraient sous tension. Il faut que le signal de contrôle (+5V) soit disponible le plus tôt possible sur l'entrée de la carte relais pour qu'a la mise sous tension de cette carte les relais n'aient pas le temps de basculer. Hors visiblement au démarrage de la skr certains pins vcc 5v délivrent leur tension avant que klipper n'ait le temps d'envoyer les 5v sur le pin P1.0 (avant que l'imprimante ne soit complètement initialisée ?) du coup les relais ont le temps de se coller avant de recevoir l'ordre de ne pas le faire. On entend alors distinctement deux "clacs" qui témoignent des deux changements d'états non souhaités des relais. Un phénomène du même ordre se produit à la mise hors tension de l'imprimante. Pour remédier à ce problème le mieux serait d'utiliser des relais dont la logique de commande serait à l'inverse de ceux que j'utilise (en High-Level-Trigger plutôt que Low-Level-Trigger) et d'enlever le "!" qui inverse la logique. Partie logiciel : la macro klipper Klipper dispose d'un mécanisme de "templating" qui permet de créer ses propres macros. L'évaluation d'une macro produit typiquement une séquence de gcode, de commandes klipper ainsi que d'appels à d'autres macros qui feront elles aussi l'objet d'une évaluation. Des boucles de traitement, des tests, des évaluations d'expressions sont possibles, l’accès au fichier de configuration et à l'état interne de l'imprimante est possible. Ce mécanisme n'est pas du tous facile à utiliser pour faire des choses un peu complexe, mais a l'immense intérêt d'exister ! La difficulté principale vient du mécanisme d'évaluation. Il faut, à chaque fois qu'une opération dans une macro modifie l'état interne de l'imprimante, si l'on veut exploiter le résultat de ce changement appeler une autre macro. Il n'y a donc pas une seule macro mais plusieurs, à la fin de la première on appellera la seconde qui appellera à son tour une troisième et ainsi de suite. Il y a, en l'état, beaucoup de prérequis pour que mes macros fonctionnent, mais rien de très exotiques je pense : - cinématique de l'imprimante : cartésienne - configurer et utiliser un mesh pour le "bed leveling" section [mesh_bed] - utiliser une sonde en lieu et place d'un end-stop pour l'axe Z (bl-touch, capacitive, inductive, servo...) qui se déplace avec la tête. Section [bltouch] ou [probe] avec des valeurs pour "x_offset" et "y_offset" qui sont lues par la macro. - avoir défini une section [safe_z_home] avec des valeurs pour "z_hop", "z_hop_speed", "home_xy_position" et "speed" qui sont lues par la macro - avoir défini une section [respond] pour activer le gcode M118. Mes macros dans le fichier de configuration de klipper : # Cette macro n a pas de gcode, sont evaluation ne produit pas d instruction # mais j y regroupe des variables que je peux consulter depuis d autres macro [gcode_macro tas] variable_ecartref: 0.0 variable_mesureagauche: 0.0 variable_mesureadroite: 0.0 gcode: # pas foncierement utile me permet d ecrire # set VARIABLE=ecartref VALUE={ecartreference} # plutot que # SET_GCODE_VARIABLE MACRO=tas VARIABLE={params.VARIABLE} VALUE={params.VALUE} [gcode_macro set] gcode: SET_GCODE_VARIABLE MACRO=tas VARIABLE={params.VARIABLE} VALUE={params.VALUE} # corrige l inclinaison de l axe X # le plateau doit etre vide. A faire avant l impression # les instructions entre {% %} sont des instructions propres au systeme de templating # les expressions entre { } sont remplacees par leurs evaluations et peuvent parametrer des gcodes [gcode_macro zsync] gcode: SAVE_GCODE_STATE NAME=etat_sauve {% block b %} # recuperer dans une variable "px" accessibe dans cette macro seulement # la largeur du mesh en nombre de points (sur l axe X) {% set px=printer.bed_mesh.mesh_matrix[0]|count %} # recuperer la profondeur du mesh en nombre de point (sur l axe Y) {% set py=printer.bed_mesh.mesh_matrix|count %} # recuperer depuis le fichier de configuration de klipper la valeur de # "z_hop" dans la section "safe_z_home" {% set zhope=printer.configfile.config["safe_z_home"]["z_hop"]|int %} {% set zhopespeed=printer.configfile.config["safe_z_home"]["z_hop_speed"]|int * 60 %} # calculer l ecart en hauteur, a mi-profonduer du lit (en Y), de la tete au lit entre la gauche et a la droite du lit # a partir des valeurs du mesh actif {% set ecartreference=printer.bed_mesh.mesh_matrix[(py/2)|int][0] - printer.bed_mesh.mesh_matrix[(py/2)|int][px-1] %} # le gcoge M118 affiche dans le terminal et l onglet klipper d octoprint le message qui le suit M118 zsync M118 mesh {px}*{py} ptG({(py/2)|int},0):{printer.bed_mesh.mesh_matrix[(py/2)|int][0]}, ptD({(py/2)|int},{px-1}):{printer.bed_mesh.mesh_matrix[(py/2)|int][px-1]} # la il y a un piege "set" n est pas comme dans les lignes precedantes une instruction du langauge de "templating" # il n est pas entre {% %} c est le nom de la macro que j ai defini precedemment # j invoque cette macro pour memoriser la valeur de la variable "ecartreference" dans une autre varible : "ecartref" # dont la portee n est pas limitee a cette macro mais pourra etre utilisee partout set VARIABLE=ecartref VALUE={ecartreference} G28 # appele de macro mesureagauche # gcode parametre avec des variables G1 Z{zhope} F{zhopespeed} mesureadroite G1 Z{zhope} F{zhopespeed} suite1 {% endblock %} # fin des gcodes generes par la macro zsync # cependant elle appele d autres macros qui # produisent aussi du gcode [gcode_macro mesureagauche] gcode: {% block b1 %} {% set xmin=printer.bed_mesh.mesh_min[0] %} {% set ymin=printer.bed_mesh.mesh_min[1] %} {% set ymax=printer.bed_mesh.mesh_max[1] %} # utiliser "probe" à la place de "bltouch" si necessaire... {% set y_offset=printer.configfile.config["bltouch"]["y_offset"]|float %} {% set x_offset=printer.configfile.config["bltouch"]["x_offset"]|float %} {% set speed=printer.configfile.config["safe_z_home"]["speed"]|int * 60 %} # je deplace la tete sur la gauche a l endroit qui (je crois) correspond a la mesure extraite du mesh pour la gauche du lit G1 X{xmin + (-1* x_offset)} Y{ ((ymax-ymin)/2) + ymin + (-1 * y_offset) |round(6)} F{speed} # instruction de klipper qui utilise le sonde pour evaluer la distance au plateau PROBE mesureagauchesuite {% endblock %} [gcode_macro mesureagauchesuite] gcode: # je memorise la hauteur a laquelle la sonde c est declanchee set VARIABLE=mesureagauche VALUE={ printer.toolhead.position.z } [gcode_macro mesureadroite] gcode: {% block b1 %} {% set xmax=printer.bed_mesh.mesh_max[0] %} {% set x_offset=printer.configfile.config["bltouch"]["x_offset"]|float %} {% set speed=printer.configfile.config["safe_z_home"]["speed"]|int * 60 %} G1 X{xmax + (-1* x_offset) } F{speed} PROBE mesureadroitesuite {% endblock %} [gcode_macro mesureadroitesuite] gcode: set VARIABLE=mesureadroite VALUE={ printer.toolhead.position.z } [gcode_macro suite1] gcode: {% block b2 %} # a partir des mesures faites precedemment je calcule la correction {% set ecartmesure=printer["gcode_macro tas"].mesureagauche|float - printer["gcode_macro tas"].mesureadroite|float %} {% set ecartreel=ecartmesure - printer["gcode_macro tas"].ecartref|float %} {% set xsafehome=printer.configfile.config["safe_z_home"]["home_xy_position"].split(',')[0] %} {% set speedsafehome=printer.configfile.config["safe_z_home"]["speed"]|int * 60 %} {% set zhopespeedsafehome=printer.configfile.config["safe_z_home"]["z_hop_speed"]|int * 60 / 4 %} # message M118 ecartMesh : {printer["gcode_macro tas"].ecartref|float} M118 ecartMesure : {ecartmesure} M118 ecartReel (ecartMesure - ecartMesh) : {ecartreel} # correction G90 G1 X{xsafehome} F{speedsafehome} opposerZ G91 M118 deplacement de (ecartreel/2) >>>> G1 Z{(ecartreel / 2)|round(6)} G1 Z{ (ecartreel/2)|round(6) } F{zhopespeedsafehome} retablirZ G28 Z # c est fini RESTORE_GCODE_STATE NAME=etat_sauve {% endblock %} [gcode_macro opposerZ] gcode: M118 opposerZ # couper l alimentation des moteurs Z SET_STEPPER_ENABLE STEPPER=stepper_z ENABLE=0 # attendre 0.5s G4 P500 # changer la valeur du pin de controle sur lequel est branche la carte relai SET_PIN PIN=croiser_z VALUE=1 # attendre 0.1s que les relais aient eu le temps de bouger G4 P100 # retablir l alimentation des moteurs Z SET_STEPPER_ENABLE STEPPER=stepper_z ENABLE=1 [gcode_macro retablirZ] gcode: M118 retablirZ SET_STEPPER_ENABLE STEPPER=stepper_z ENABLE=0 G4 P500 SET_PIN PIN=croiser_z VALUE=0 G4 P100 SET_STEPPER_ENABLE STEPPER=stepper_z ENABLE=1 Il me suffit de taper "zsync" dans le terminal pour lancer la macro ou de l’insérer dans le gcode de démarrage de mon slicer. Voilà le retour de la macro : Send: zsync Recv: // zsync Recv: // mesh 15*15 ptG(7,0):-0.034375, ptD(7,14):-0.004375 Recv: // probe at 2.000,75.988 is z=5.365000 Recv: // Result is z=5.365000 Recv: // probe at 205.975,75.988 is z=3.495000 Recv: // Result is z=3.495000 Recv: // ecartMesh : -0.03 Recv: // ecartMesure : 1.87 Recv: // ecartReel (ecartMesure - ecartMesh) : 1.9 Recv: // opposerZ Recv: // deplacement de (ecartreel/2) >>>> G1 Z0.95 Recv: // retablirZ Recv: ok Cela marche plutôt bien. Pas parfaitement néanmoins, pour le moment je lance plusieurs fois de suite la macro, pour arriver à une correction qui permet une première couche impeccable. Les exécutions successives améliorent la correction, mais ne la dégradent pas. Quatre exécutions me permettent d'avoir une première couches parfaite. Au-delà les corrections oscillent sans améliorer ou dégrader significativement les choses (on est alors proche d'un écart entre la gauche et la droite du plateau de l'ordre de la précision de la sonde). Une série de mesures : [...]Recv: // deplacement de (ecartreel/2) >>>> G1 Z0.95 [...]Recv: // deplacement de (ecartreel/2) >>>> G1 Z0.222187 [...]Recv: // deplacement de (ecartreel/2) >>>> G1 Z0.05375 [...]Recv: // deplacement de (ecartreel/2) >>>> G1 Z0.004688 [...]Recv: // deplacement de (ecartreel/2) >>>> G1 Z-0.01375 [...]Recv: // deplacement de (ecartreel/2) >>>> G1 Z0.005 [...]Recv: // deplacement de (ecartreel/2) >>>> G1 Z0.004062 Pourquoi cela ne marche pas du premier coup ? Plusieurs hypothèses me viennent : - lorsque la macro coupe l'alimentation sur Z, il est bien possible que les moteurs tournent sous le poids de l'axe X, les microsteps, à coups sûrs, sont perdus. - il y a peut être un bug dans ma macro. Je ne suis pas sûr en particulier que je positionne la tête au bon endroit lorsque je fais le "probe" sur la gauche et sur le droite du plateau par rapport aux valeurs que j'extrais du mesh pour corriger ces mesures. Coté amélioration, j'ai tellement tâtonné pour câbler la sortie des relais, que j'ai maintenant la certitude que 4 relais c'est luxe ! On peut faire avec moins. Par exemple, plutôt que d'inverser l'alimentation des bobines avec 2 relais par bobine, il me paraît possible de bloquer un moteur en déroutant le courant de ces bobines vers de simples résistances avec deux relais, un seul par bobine. Il est peut être même possible de bloquer un moteur en agissant sur une seule de ses bobines avec un seul relais ! Une fois que l'on sait bloquer un moteur il suffit de changer la macro pour corriger l'inclinaison en bougeant un seul moteur et non les deux. C'est plus classe de voire les extrémités de l'axe X bouger en sens opposés (j'adore dérégler l'imprimante juste pour le plaisir de la voire se re-régler toute seule !) que de voir une seule extrémité bouger lors de la correction, mais ce n'est sans doute pas plus opérationnel. Le mieux, ennemi du bien ? J'ai commencé ce montage avec ma bonne vieille melziV2 et je l'ai fini sur un skr 1.4 turbo... Car j'ai grillé la melzi en voulant raffiner la solution. Je sais que le bl-touch est très sensible à la tension d'alimentation : 4.9V c'est le minimum et 5.1V le maximum. Aussi j'ai voulu éviter d'alimenter le module relais avec les 5V de la melzi, en l'alimentant avec une source externe (ne plus relier jdvcc et vcc). Mais voilà, un mauvais branchement en 12V pour alimenter le module a eu raison de la melzi. Une melzi ce n'est pas cher, mais il faut 3 semaines pour la faire venir de Chine, alors je l'ai remplacée par une carte bien plus onéreuse (et puissante) disponible sous 3 jours : une skr1.4 turbo. Je n'ai pas perdu au change, mais j'ai l'impression d'avoir mis un moteur fusé sur un Solex ! Et c'est un comble pour moi qui ne voulais pas changer pour une carte avec un pilote par moteur alors que précisément cette skr dispose d'un pilote en rab (pour un deuxième extrudeur). a+1 point

-

1 point

-

Lis bien les instructions pour le titan, sinon tu vas avoir des surprises sur l'extrusion. (Notamment tu DOIS refaire le firmware).1 point

-

1 point

-

Ok merci . Pour le bas la chaleur était trop importante il a limite couler . Sinon tous est réglé j’imprime de la lithographie ici je te poste une photo après . Ma prochaine upgrade sera extrudeur titan avec le e3d1 point

-

@Jean_LucJ'ai payé la mienne $800 Can + $133 Can de tête Titan + $20 Can pour les supports pour remplacer les ressorts. Total $953 Can. ce qui représente environ 595 Euro.1 point

-

Les maitres mot dans le domaine de l'impression sont patience et persévérance. Avec une autre imprimante ça sera pareil , tant que tu ne maitrisera pas parfaitement tous les paramètres de ton slicer et que tu ne connaitras pas ta machine , des problèmes reviendront.Avec l’expérience certains problèmes ne laisses pas de doutes PS si tu veux vraiment t'en débarrasser je veux bien que tu me l'envoi pour essayer de la faire fonctionner , pi celle d’après aussi1 point

-

@Jean_LucLa compagnie HicTop est le revendeur de Tenlog, il revend la Tenlog TL-D3 pro sous le nom de "HICTOP D3 Hero Tenlog D3 Pro". Lien chez nous : https://www.amazon.ca/HICTOP-Independent-Extruder-11-8x11-8x13-8-300x300x350mm/dp/B07TDPLXBN/ref=sr_1_1?dchild=1&keywords=hictop&qid=1612033945&sr=8-1 Ce que je veut dire, il mette un autocollant HicTop sur l'imprimante Tenlog c'est tout .... J'ai commander les 2 têtes Titan chez eux. Cout $50 US chaque ...transport gratuit de chine ... ce qui m'a donné avec la douane et le change $133 Can. Le lien chez Hictop : https://www.hic3dprinter.com/collections/3d-printers-parts/products/titan-extruder-for-hictop-d3-hero-d3-pro-tenlog-d3-pro Jean-Louis.1 point

-

Sinon je t'aurais demandé un photo de chaque face du cube car effectivement il parait correct. Puis le STL que tu essais d'imprimer1 point

-

Très bien ! En v'là un au moins, qui écoute ce qu'on lui dit et qui en tient compte. Pas comme certains qui viennent là juste pour s'entendre dire que leurs choix sont géniaux et qui ne supportent pas la contradiction. (ah merde j'avais oublié que j'étais comme ça, moi aussi)1 point

-

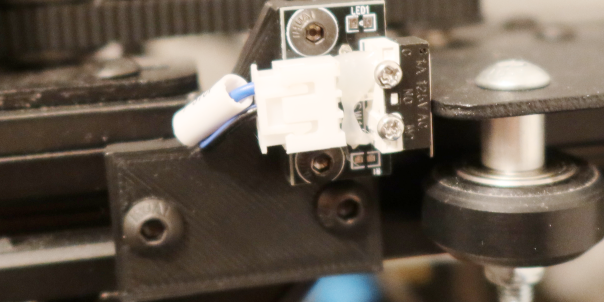

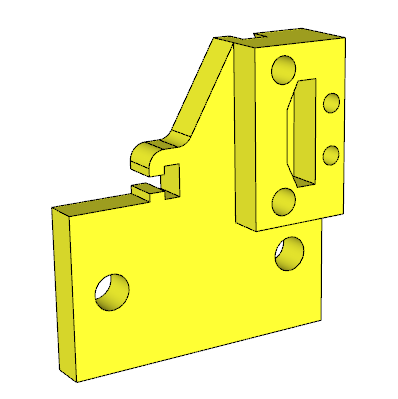

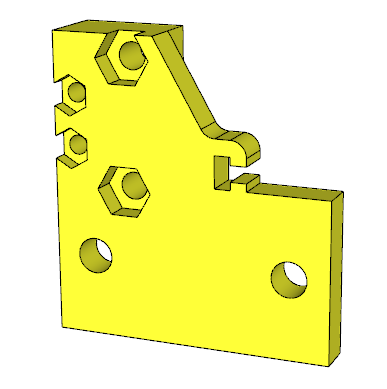

Hello la Compagnie , petite modif du jour, une légère amélioration du support du contacteur de fin de course Y. A l'origine, la lamelle du contacteur est actionnée par le galet, ce que je n'aime pas trop. Cette position s'explique parce que la platine support en acrylique est simplement découpée et donc que l'écrou M3 qui fixe le bas du contacteur doit se positionner dans la rainure du 2020 pour pouvoir passer. Autre problème, le contacteur n'est pas fixé par des vis M2, ce qui fait que ce sont ses pattes soudées qui encaissent l'effort au contact du chariot. Pour réduire ce problème Tronxy met de manière imparfaite un peu de colle entre le contacteur et le connecteur...pas très efficace. Nouveau dessin: décalage vers le haut pour un appui centré sur l'épaisseur de la platine du chariot droit et décalage vers l'extérieur pour intégrer l'épaisseur des écrous M3 en réutilisant les vis d'origine. J'en profite pour ajouter la fixation du corps du contacteur avec 2 M2x16 + écrous et une lyre pour le passage du câblage. La num: Support_FC_Y.stl1 point

-

Comme te l'a suggéré @Bosco2509,le mieux serait de faire un essai avec un benchy. Vu qu'a peu prés tout le monde l'a imprimé au moins 1 fois......voir2...voir3....4....5...........................10 (moi au moins 20 fois loool)1 point

-

@sir_siegfrieds Ton extrudeur c'est celui des CR10S Pro et CRMax et aussi celui de la 3DPrintMill. C'est un «pseudo» BMG sans réduction, le pas est normalement autour de 140.1 point

-

Oui MAIS à la seule condition qu'un premier G29 ait été réalisé et que la topographie obtenue ait été enregistrée en EEPROM (M500 ou Store settings via l'écran). D'autre part comme le dit @Yellow T-pot, sauf à vouloir utiliser ceinture et bretelles (why not ), c'est soit un G29 (mais ça prend du temps à réaliser, temps toutefois relatif par rapport à la durée d'une impression ) soit un simple M420 S (le 1 n'est pas obligatoire pour l'activation , par contre pour désactiver la prise en compte de la topographie du plateau (mesh / maiilage) il faut utiliser S0. On peut adjoindre un autre paramètre Zx pour arrêter à partir de la hauteur x). Dans tous les cas, NE JAMAIS refaire un G28 après un G29 sauf si après le G29 il y a eu un M500 et que le Marlin a bien été compilé avec l'option RESTORE… ci-dessus.1 point

-

Je pense qu'il veut dire par nature de la pièce, si il y a beaucoup de rétractions,si il y a des parties plus ou moins fines,des grandes surfaces de couches.....ce genre de truc. Apres il faut bien savoir une chose , c'est que ce qui est vraie sur une machine ne le sera pas forcement sur une autre. Les principales choses a savoir pour le petg c'est qu'il faut très peu de ventilation,pas de pièces trop petites,un bed aux alentours de 70/80°,une buse entre 220/250°,pas de courant d'air sinon ça warp,une vitesses rétraction entre 25-40mm/s et en route Comme dit @vap38 il faut une bonne pratique, c'a ne peut pas tomber tout cuit en copiant un profil.Mais il n'y a rien de compliqué1 point

-

ou buse bouchée, un tuto dans lequel tu trouveras le lien pour la Titi's procédure pour débouchage et remise en place du PTFE a suivre à la lettre. D'autres infos utiles sur le tuto également a lire.1 point

-

Bonjour, machine commandée et pièces pour synchro moteurs Z aussi plus qu'a attendre tout ça @Jean-Claude Garnier oui c'est le problème du tout et son contraire1 point

-

1 point

-

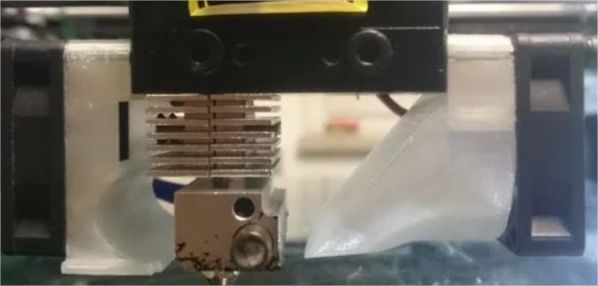

Bonjour, J'me lève et c'est 9h14 ... un 8h de sommeil. Youppi la fin de semaine ... @Jean_LucPour les 2 imprimantes, j'ai fait une modif et qui d'après moi, pour pas chère .. m'a supprimer des heures de réglages du plateau sur la Tenlog. De manière générale avant un print, je jette toujours un œil sur l'horizontalité du plateau car je fais généralement de pièces asses longue placé dans le sens de la hauteur. Plus la pièce est haute et plus le défaut de perpendicularité (genre tour de Pise) est prononcé et cela est source de problèmes sur l'impression. J'ai remplacé mes 4 ressorts pour les 2 raison suivantes, la portance(contact) entre le ressort et le plateau est très petite et des que l'on touche un peu au plateau cela vient modifier la distance entre la buse et le plateau. J'ai donc acheter des coussinet "Créalité - 4 supports de lit solides en silicone" ) qui permet le réglage. Le plateau se retrouve difficilement enfonçable donc si on le touche la distance est moins ou pas ... déréglé. Sut la Tenlog j'ai ajouter une pièce que j'ai imprimer afin de doublé la hauteur. Sur la Sovol remplacé directement les ressorts. Voici le lien qui donne plus de détail mais je vous déconseille de l'acheter au Canada (frais de transport), cela doit se trouver en France : https://www.amazon.ca/Printer-Heatbed-Silicone-Creality-Accessories/dp/B07RSLDH3K/ref=sr_1_245?crid=1JNY8P8CQRT6I&dchild=1&keywords=creality+support&qid=1612019602&sprefix=creality+support%2Caps%2C215&sr=8-245 Aussi, sur la Tenlog j'ai ajouter un nettoyeur a tête que j'ai imprimer moi même et installé. Sur ce site dans la partie Tenlog, Il y a plusieurs personnes qui discutent de Tenlog et donne leurs améliorations, plusieurs d'entre au ont mis leurs STL a disposition car ils sont les créateurs, et j'ai choisi l'un d'eux que j'ai imprimé et installer. Cela Lundi dernier pour tester et c'est génial. Il faut d’ailler que j'aille remercier la personne et lui donner mon feedback. c'est super ce truc et mes 2 tests de print cette semaine ont gagné en qualité grâce a cela. Si on continue a parlé plus particulièrement de Tenlog, d'ailleurs il faudrait déménager notre discussion sous Tenlog :). J'ajoute une photo du système.1 point

-

Merci pour tes conseils @Tircown. Je n'ai pas grand espoir de ce côté là, mais je voulais m'amuser un peu. Je suis aussi en contact avec le fabriquant du coffre, j'attends son devis. PS: Colmar ! Que de bons souvenirs ! J'y ai passé 10 ans sur la base de Meyenheim1 point

-

Je viens de me rendre compte qu'il y a des traces de morsures (du chat..) sur le tube qui guide le filament... C'est critique? Le fil passe quand même dans le tube. Je ferai un test avec une autre bobine dans la journée alors...1 point

-

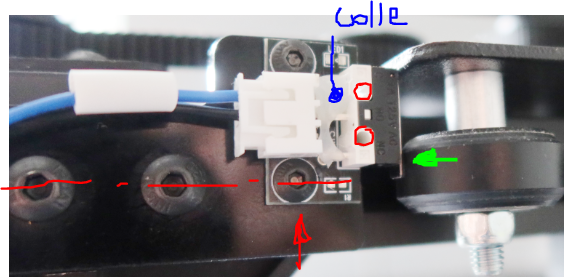

Ce que tu as entouré c'est des options disponibles sur la carte, les connecteurs ne sont pas soudés dessus. Les ventilateurs sont en 24v.1 point

-

Bonjour, test rapide tu branche ton Y sur ton X et tu demande un déplacement en X si Y bouge c'est moteur OK si rien moteur HS ou pb de connectique pour tester ta sortie carte tu met ton moteur X en Y si ça fonctionne pas pb carte. Attention ça peu être juste le driver1 point

-

Un niortais :), sinon +1 pour @Bosco2509, n'y aurait-il pas un tuto qui traine sur le web informant qu'il faut cocher cette case ^^ (alors que non...)1 point

-

Hum... hum... hum... hum... Il y a un réglage dans le profil de l'imprimante sous Cura, qui s'appel "Origine au centre". Il est impératif qu'il ne soit pas coché ! C'est uniquement réservé aux imprimantes de type DELTA ! La Ender 3 Pro est pour rappel une Cartésienne et non une Delta. Le "Origine" ou appeler le "Home" n'est pas au centre sur une Ender 3, mais sur un bord. Ceci explique cela... PS : byzarre... j'ai une impression de déjà vu... ah mais oui ! Tu ne serais que la 2e personne en 3 jours seulement...1 point

-

Coanda Effect Air Nozzle / Artillery Sidewinder X1 by ZockZock - Thingiverse1 point

-

Salut, As-tu décommenté la ligne suivante dans le fichier configuration.h: #define SDSUPPORT Peux-tu fournir tes fichiers configuration.h et configuration_adv.h?1 point

-

Désolé pour mes explications et je pense que tout a été dit par @Idealnight. En fait tout ce joue sur le firmware Marlin et sur le Gcode du slicer. En flashant ton firmware Marlin, les option du BLTouch vont apparaitre. Ce que je t'ai écrit était le contenu du menu de la Sovol, n'ayant pas de U30pro. Du menu avec tes nouvelles options, tu vas générer un mesh( carte) sur la Sovol c'est un mesh de 100 points. Tu le sauvegardes dans l'éeprom à partir du menu. Et pour conclure tu vas ajouter dans ton script Gcode de démarrage la ou les commandes qui vont appeler a chaque début de print le mesh(carte corrigé avec le mesh de BLTouch). Si tu veux de la précision et ne pas utiliser une feuille de papier ... tu peux acheter un outils de positionnement de l’axe Z reglage au 100ieme de mm du plateau. (Photo du mien). Jean-Louis1 point

-

1 point

-

Dans la pratique sur la X1, les nappes sont plutôt bien (j'en ai cramé une au début mais c'est de ma faute, mal enfoncée et sans bloqueur) ils utilisent plusieurs fils de la nappe pour les gros consommateurs et sur les dernières 4.1 de décembre, il y a deux fils de la nappe qui sont plus gros ... Après le BL touch ce n'est pas indispensable, mais c'est bien (comme la direction assistée, le gps, l'abs et tout plein d'autres trucs :-) ), mais grâce a de nombreuses personnes - qui ont bien bossé - il est très simple de rajouter le bl à la X1 (perso j'ai choisi un mix gueroster ou wagloco au choix : nappe supplémentaire, mais branchement wagster ça me génait de débrancher le endstop ... meêm si il ne sert plus à rien) et en plus je n'ai jamais déchiré l'autocollant de garantie ... il s'est décollé tout seul Sinon, je suis d'accord avec @jean-louis_1 une idex (tenlog par exemple) c'est pas mal du tout et ça ouvre d'autres possibilités Par contre je déconseille une multicouleur (un geeetech AXXT par exemple) sauf si c'est pour faire des objets colorés qui ne servent à rien - oui, je sais je n'ai pas la fibre artistique ... - et des toiles d'araignée)1 point

-

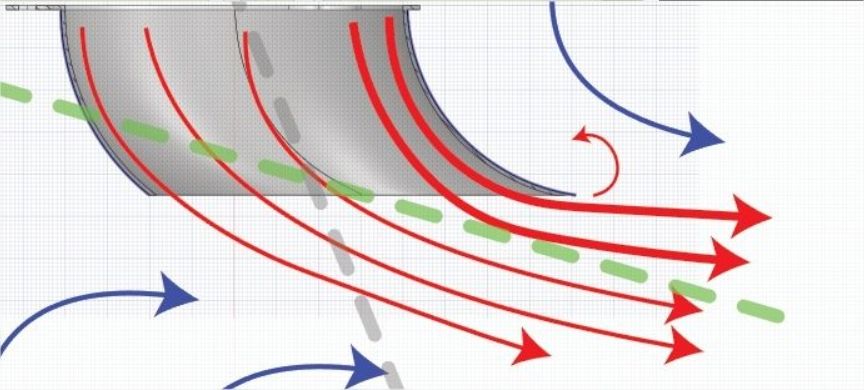

Piste à creuser: Les ducts à effet Coanda, comme on peut retrouver sur certaines RAISE3D: Sur cette photo, on peut voir un duct classique à droite, qui guide l'air de façon bête et méchante. A gauche, un duct à effet Coanda. L'effet Coanda décrit la tendance d'un flux d'air rapide à suivre une surface convexe. C'est utilisé pour des chasseurs de guerre, alors pourquoi pas sur nos machines. Après tout, on est des artilleurs. C'est cet effet aérodynamique que j'ai utilisé pour mon duct de redirection de l'air chaud sur mon projet de caisson: En rouge: haute vitesse, basse pression. En bleu: faible vitesse, haute pression Chez moi, ça marche du tonnerre. Malgré la petite taille du duct et son inclinaison générale très faible (de l'ordre de 30° par rapport à la direction initiale du flux) on obtient une redirection de l'air quasi à 70°. Dans le cas des ducts, où il s'agit de rediriger un flux dans un espace très réduit et avec le moins de perte de charge possible, ça peut être très intéressant. Si on envisage un support de ventilo incliné, on peut théoriquement rediriger la quasi totalité du flux à l'horizontal, tout en gardant une pièce très petite et peu encombrante, et garantir une perte de charge très faible. Le gain de poids sera très minime face au poids de la tête d'impression (d'ailleurs, combien pèse-t-elle? J'ai pas trouvé l'info) surtout si on considère que la limite de vitesse max de la machine est uniquement définie par l'inertie du plateau, très grand et lourd. Et évidemment, par le couple du moteur qui l'entraîne. Pourquoi pas tester quelques prototypes. L'idéal étant bien sûr d'avoir un ventilo de chaque côté de la tête d'impression. Je ne sais pas si c'est possible en termes d'alimentation par la nappe. On a qu'à dire que ce sera mon prochain projet. Mais entre le changement de la carte et le caisson, ce sera pas avant Mai...1 point

-

Bonjour @papygeek92140 oui il est possible d'imprimer du PETG c'est mon filament préféré, j'utilise toujours du filament de Arianeplast c'est pour moi le plus performant ! J'ai utilisé comme couleurs Noir, Blanc, Argent, aluminium ils sont tous performants. Température 220 -230 selon la nature de la pièce BED 65-70° réduire la ventilation à 30-40% vitesse 40à 50 mm/s selon la dimension de la pièce. rétraction 2.5mm vitesse 35-40 mm/s Adhérence 3DLAC de préférence ou une laque forte pour les cheveux; bien dégraisser la surface du bed (alcool à bruler) Qualité du PETG produit alimentaire, très bonne résistance mécanique, moins résilient que le PLA, bonne tenue des vis pour un assemblage, résistance extérieure aux intempéries satisfaisante. Il faut un peu l'habitude pour régler le Slicer pour évider des fils d'ange; c'est le seul inconvénient quand la température, vitesse d'impression et rétraction ne sont pas en corrélation ! Il faut une bonne pratique et les essais sont très satisfaisant au filing... J'ai utilisé à 80% le PETG pour le chassis et éléments mécaniques pour mon 4X4 LANDY Land Rover LANDY 4x4 a+1 point

-

Ca n'arrive que tellement rarement, que je tiens à souligner que tout le monde est d'accord.1 point

-

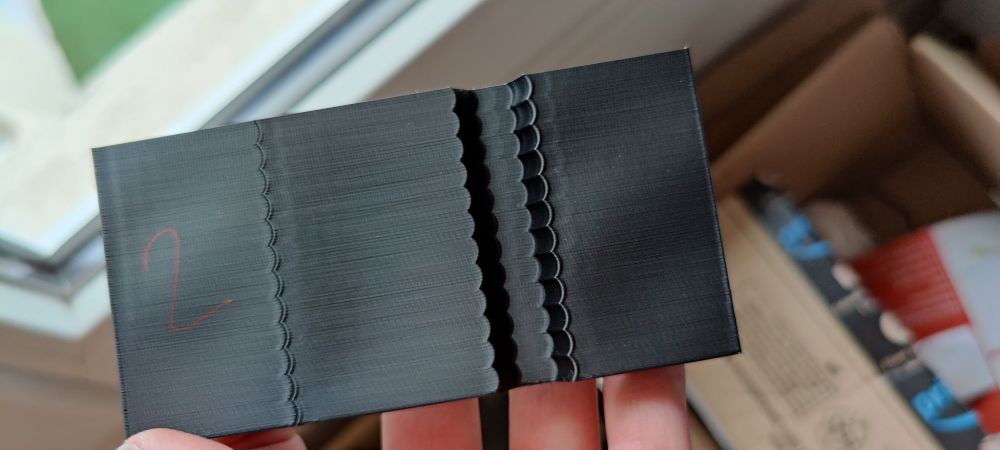

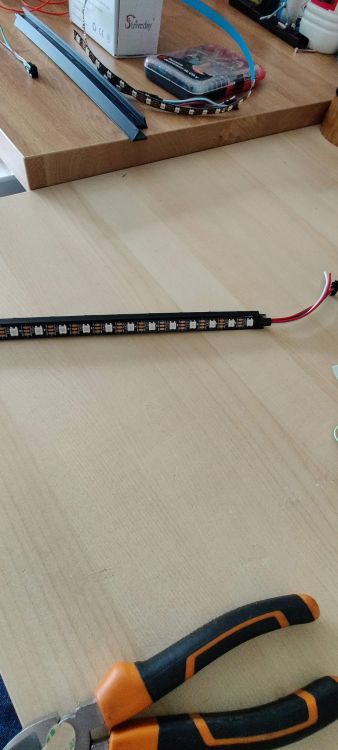

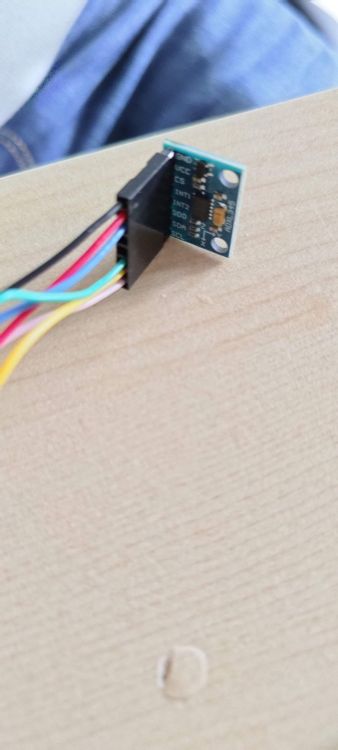

Réglage de la résonance compensation: ça se trouve ici https://www.klipper3d.org/Resonance_Compensation.html Vidéo d'exemple Avec 100mm/s et 7000 accel j'obtiens ce résultat après les réglages : On voit plus les stries sur la photo mais en vrai c'est lisse. 1ère pièces avec un 0 réglages et vitesse d'Infill à 200mm/s : Bon maintenant que ça imprime correctement je vais imprimer des pièces qui n'ont pas besoin d'une qualité extrême. -Charnières de portes en ABS : -Support camera PI: J'ai pris celui la -Nouveau filtre à air HEPA : Pour une meilleur filtration avec le charbon + filtre hepa + nouveau fan 24v 120mm. faite pas attention au la couche supérieur j'ai eu un petit soucis de montage de l'extrudeur, j'avais oublié un roulement dans l'extrudeur body, j'avais donc une fluctuation de flow... c'est régler maintenant -Support bande leds : modélisé vite fait c'est un support de 30cm de long pour des leds Neopixels. -Branchement d'un accéléromètre pour parfaire les réglages : https://github.com/KevinOConnor/klipper/blob/master/docs/Measuring_Resonances.md Video de Nero3DP Et bien sur le montage de l'ecran 7" avec KlipperScreen : j'attends un câble usb assez long, car je pense mettre l'écran sur le dessus. il faut aussi que je réimprime les pièces en abs. Et petite information importante : je vais modifier mon post du début sur le montage du Z end stop. Car il faut prendre la version plus longue de 2mm si vous mettez comme moi un plateau flex magnétique avec un pei sinon le air duct touche le plateau car l'axe est trop bas.. Je met le liens là-bas.1 point

-

Une fois que les bloqueurs de nappes sont en place, la connectique de la X1 ne pose (plus) aucun problème La sovol SV03 à l'air très bien (et très grande) mais elle est un peu chère (450$) par rapport à l'artillery pour pas grand chose en plus1 point

-

Rien de visible à mon niveau, simple problème de voltage ou composant défectueux.......? aucune idée1 point

-

hello Juste pour vous informer, j'ai donc contacté Banggood pour leurs expliquer que j'avais résolu mon problème avec une nouvelle CM et je leur ai fournis la facture d'achat. Réponse: bonne nouvelle heureux que le problème soit résolu, nous allons vous rembourser cette achat de 36.99€ et effectivement j'ai reçu dans la nuit une notification d'un remboursement de 45USD donc cela correspond encore un grand merci à tous pour votre aide1 point

-

Bonjour à tous j'ai reçu ma nouvelle CM et j'ai réussi a imprimer deux fois le clips à sac que je ne pouvais absolument pas avant je vais affiner deux trois mini réglage mais mon problème principal est résolu. Merci à tous pour votre aide surtout à @remibora vraiment super sympa1 point

-

RE, il existe "Grbl 20Controller_2.56_apk-dl.com.apk" qui marche bien sur tablette . en USB (et BT si la carte cnc en est equipée) il faut que la tablette accepte la connection par USB (OTG) j'ai testé avec une Samsung Galaxy Tab 10.5 ; ça fonctionne même bien.. Grbl%20Controller_2.56_apk-dl.com.zip1 point

-

+1 pour les infos de Bud perso pour la sous couche d'accroche j'utilise du gesso (apprêt universel), le pébéo est bien, tu peux même diluer un peu pour la peinture la gamme créalia acrylique chez cultura : plein de couleurs, du "nacré", du brillant etc... et c'est pas cher le matos "spécial modélisme ou figurine" est carrément plus cher...1 point

-

Et surtout, les pots de 15ml sont cher, pour le même prix, tu trouves des tubes d'acrylique 100ml Pébéo qui font bien le job 450 × 450 pour 4,50€ (https://www.scrapmalin.com/product/studio-acrylics-hv-couleur-354-:-rouge-bleu-iridescent-100-ml) j'en trouve chez le bricomachin à coté de chez moi. A+1 point

-

Oui bon, et où est passé ton sens de l'humour ? Excuse-moi, je me rendors, j'aurais même pas dû répondre. Voilà voilà.... Vazy, fais un script, ça doit pas être bien compliqué de numéroter les lignes avec Excel, puis de les trier en ordre décroissant1 point

-

Honnêtement en quoi ça dérange les gens de répondre (ou non s'ils ne savent pas) à une question qui est ce qu'elle est... Et qui est posée correctement Quand je recours à un forum, c'est qu'auparavant j'ai bossé mon sujet donc je viens pas pour poser des questions dans le vide ou pour une réponse hyper simple que j'aurais pu trouver seul. Après bien sûr je peux expliquer pourquoi, mais compte tenu de la problèmatique, si je le fais, je sais déjà par expérience que le sujet va dériver vers des "ce ne serait pas plus simple de ...", "je ne ferais pas comme ça à ta place ...", etc. Bref, des choses qui vont polluer le sujet pour rien, car la réponse que je cherche, c'est bien celle à la question posée. Ensuite je pourrai expliquer pourquoi afin de partager mon expérience, qui ne sera utile que si j'ai la réponse à ma question, et dans le cas contraire n'aura servi qu'à brasser de l'air Donc, j'en reviens à ma question, quelqu'un sait-il comment inverser l'ordre des couches d'un g-code, pour les exécuter en sens inverse ? Sinon tant pis j'écrirai un petit script pour le faire pour le faire... D'avance merci pour une éventuelle réponse1 point

-

Oui, c'est un peu comme si les maçons construisaient la maison en commençant par la cheminée (suspendue à une grue) et terminaient par les fondations. Faut arrêter de fumer la moquette, ou alors expliquer mieux sac'tu veux faire avec.....1 point

-

Bonjour Dans le meuble bas de mon imprimante ou je range les bobines (mises en sachet congél avec du silicate ) et où est la bobine en cours d'utilisation j'ai mis un absorbeur d humidité classique pour maison. Avec ça je pense que c'est pas mal mais je n'ai pas d hydrometre pour voir l'efficacité. Comme le meuble est dans le garage qui n'est pas chauffé je me suis dit que c'était pas une mauvaise idée. En plus j'ai mis un joint pour fenêtres sur la porte pour essayer de limiter l entrée d'air. Dans le meuble haut où il y a l'imprimante j'ai juste mis quelques petits sachets dans un coin le meuble étant aussi fermé par une porte avec joint. Voilà ma solution de stockage et pour le moment ça semble efficace car je n'ai pas de filament cassant au bout de 5 mois de stockage1 point

-

Hello, J'ai toujours trouvé laborieux de modifier les gcodes. Du coup, j'ai créé un script téléchargeable ici et voici le tuto pour l'utiliser. La V1.1 est sortie, voir ici Préambule: Fonctionne sous linux et windows avec python 2 ou python 3 Il n'a que 4 fonctions : Placer une commande à partir d'une couche donnée Placer une commande à partir d'une hauteur de Z donnée Supprimer des commandes Modifier des commandes Le fichier d'origine n'est pas modifié, une copie est réalisée et est renommée avec le suffixe "-new". Pour l'utiliser, il faut placer le gcodes ainsi que le fichier de commandes dans le même dossier que le script. Le fichier de commande est un simple fichier texte, qui peut se nommer indifféremment "modifications" ou "modifications.txt" Voici des exemples de contenu: Tout ce qui commence par "C" (ou "c") suivi d'un numéro indique que la commande qui suit doit être placée au début de la couche "numéro" Dans le premier exemple : Couche 1, ajout de la commande M106 S50 Couche 2, ajout de la commande M106 S100 etc ... Tout ce qui commande par "H" (ou "h" ou "Z" ou "z") suivi d'un numéro indique que la commande qui suit doit être placée a partir de la hauteur "numéro" Dans le second exemple : Lorsque la hauteur de l'impression va atteindre (ou a atteint, suivant la hauteur de couche) 1mm, ajouter la commande M109 S210 Lorsque la hauteur de l'impression va atteindre (ou a atteint, suivant la hauteur de couche) 10mm, ajouter la commande M109 S215 Lorsque la hauteur de l'impression va atteindre (ou a atteint, suivant la hauteur de couche) 20mm, ajouter la commande M109 S220 Tout le reste sera supprimé avec ou sans remplacement. Dans le premier exemple, tous les M106 contenus dans le fichier d'origine ne seront pas copié dans le fichier qui sera crée. Il est possible de remplacer des commandes en ajoutant "/commande". Par exemple, si je veux remplacer tous les M106 contenus dans le fichier d’origine par des M107. Je tape : Il est important de noter que le script ne modifie pas les valeurs de la phase "init" du gcode. (en gros, tout ce qui se trouve avant "G20", "G21", "G90", "G91", "M82", "M83") Il est possible de lancer le script avec diverses options: -silence, pour ne pas afficher ce que le script fait -debug, pour afficher les mots à supprimer le nom d'un fichier contenant des commandes Par exemple, admettons que le fichier de l'exemple 2 se nomme "tourDeChauffe", au lieu de mettre tout le contenu dans le fichier "modifications", je peux lancer le script avec la commande : Dernier point : si vous supprimez des commandes, faites attention à ne pas supprimer les commandes qui servent à couper la chauffe en fin d'impression. Si vous rencontrez des bugs, n’hésitez pas à les faire remonter.1 point

-

Voici une photo légendée des dégats... Je suis sûr qu'il s'agit d'un retour non vérifié d'un autre client, car il y a beaucoup d'autres détails qui tendent à prouver que cette imprimante avait déjà été (mal) montée...0 points

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)