Classement

Contenu populaire

Contenu avec la plus haute réputation dans 17/04/2021 Dans tous les contenus

-

Justement, je ne crois pas. Bien sur il faut du temps, comme pour toute découverte d'un nouveau domaine. Mais je constate, ici ou dans les groupes FB, que ceux qui passent le plus de temps sont ceux qui bricolent leur machine qui marchait plutôt bien dès le départ et sur laquelle ils veulent gratter un pouillem de qualité. Ceux qui font les réglages de base (et qui n'ont pas une machine déjà HS à la sortie du carton, bien sûr) et s'arrêtent là, sont souvent les plus heureux parce qu'il profitent de leur machine et ne mettent pas l'outil avant l'objet. Il faut bien comprendre que les Artillery sont des machines amateur. On ne peut pas leur demander la qualité des machines pros (sauf, pour le coup à passer beaucoup de temps et dépenser beaucoup d'argent à les améliorer). Moi, je trouve que leur rapport qualité/prix est excellent. C'est sur que si tu prends un Raise, une Zortax ou une Intamsys tu auras moins d'ennuis. Mais le rapport qualité/prix pour un amateur est minable. Donc, comme je dis sur Docarti : si ça marche, touche à rien ! Et comme on le disait avec MrMargounet, un plateau magnétique peut déjà être très utile pour ce problème de planéité. Après, la modélisation, c'est autre chose. Créer, que ce soit un meuble, une voiture, une peinture ou une sculpture et même un lego en partant de rien, ça demande du temps d'apprentissage. Ce n'est pas un problème de 3d. Voila pour la partie philo du jour lol Bons prints3 points

-

Sur la Mega-S, la hotend est PTFE-lined, le tube va au contact de la buse. Le dépôt, c'est du téflon brûlé, ou le tube est rempli également de ce dépôt noir ? Dans les deux cas, tu devrais couper cette partie brûlée, car le sceau formé par le contact du tube et de buse ne sera plus assuré. Tu as probablement trop chauffé à des températures que ce tube de qualité moyenne ne tolère pas. Tu peux éventuellement changer le tube par un Capricorn, de bien meilleure facture. L'écoulement que tu mentionnes, c'est ton filament qui a trouvé un chemin pour déborder. C'est justement à cause du sceau mentionné juste avant, qui n'était pas correct. Pour remonter la hotend, rien de plus simple : Vu que tu as tout nettoyé, commence par revisser, à froid, la buse sur le corps de chauffe. Visse-la à fond, à la main, et desserre-la d'un quart de tour, voir un demi-tour. Assemble ça avec le heatsink, ne serre pas trop l'ensemble. Normalement, le filetage du heatsink devrait être (presque) entièrement dans le bloc de chauffe. Remonte le tout sur le bloc d'impression de la Mega-S. Ré-insère le tube en téflon jusqu'à ce qu'il soit bien en contact avec la buse. Chauffe la tête à 230°C, max 250 (pour ne pas cramer le téflon ! sur la mienne, passée en V5 all-metal, je peux le faire à 290°C) Maintiens le bloc de chauffe avec une clef à molette, et serre correctement la buse avec la clef à pipe de 7mm fournie. Ne serre pas trop, ça doit être juste serré. C'est fini, le sceau doit être bon et le filament doit s'écouler normalement et uniquement par la sortie de la buse. Voilà la procédure. Comme tu vois, c'est pas bien compliqué, il faut juste faire un peu gaffe.2 points

-

Si le tube ptfe traverse de part en part il y a la titi's procédure épinglée dans la rubrique creality et dans ma signature2 points

-

2 points

-

2 points

-

De mon coté le Sunlu passe bien avec les réglages slicer classiques (PLA générique). J'en ai pris un Kg pour tester et être sur que ça passe sur MA Mini et c'est le cas. Cela dit je recommande à tout le monde de tester les filaments avant d'en acheter 10 kg, ça ne passe pas sur toutes les Mini visiblement. Je précise que j'ai une Mini stock (pas d'extrudeur Bondtech ou autre).2 points

-

Ce n'est pas exactement ça, mais tu chauffes. Bon, @medmedje considère que tu as trouvé. C'est une modification de mon alimentation de labo qui permet de ramener les bornes de sortie à l'avant, parce qu'à l'arrière ce n'est pas pratique. En plus, elle surélève la face avant ce qui la rend plus lisible. Je me sers du trou pour ranger les fils.2 points

-

2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

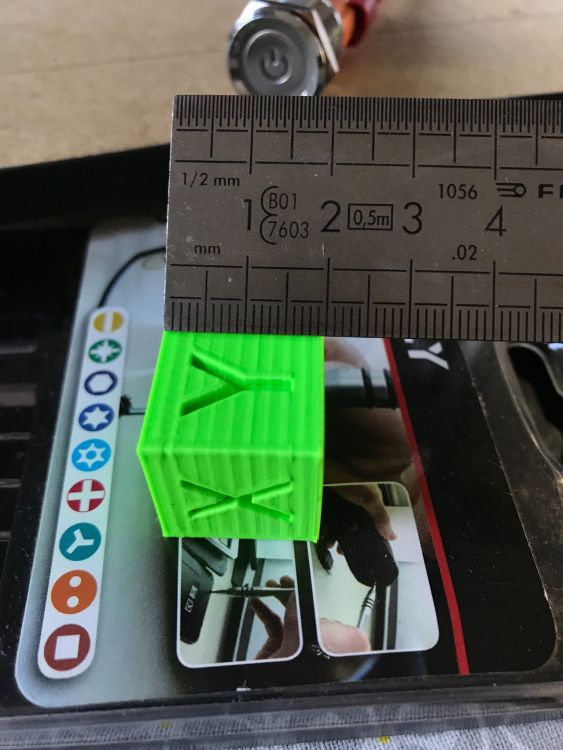

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

Bonjour, Voici la notice en français que j'aurais aimé trouver dans le colis afin de monter mon Ender 3 Pro facilement, sans avoir besoin de consulter des vidéos pas toujours explicites, longues à regarder (obligé d'appuyer sur pause pour exécuter une partie de montage, reprendre ...) . Toutes critiques constructives sont bonnes à prendre et j'essayerai d'y répondre. Bon montage à vous Montage pour Ender 3.pdf1 point

-

Bonjour, Voici quelques petites astuces/infos sur le réglage mécanique de ma CR-10S (deux moteurs et 2 vis pour le Z) qui je pense peuvent etre util pour de nombreuses imprimantes: Pour avoir un Z bien réglé il n'y a pas 36 truc : 1- les step en Z n'ont pas besoin d’être réglés (ou très peu) car sur la cr 10 comme plein d’autres modèles, on a une vis Z (voir 2). Donc comme le pas de la vis ne vas pas varier et que la liaison vis - noix laiton du Z est en métal ca ne va pas bouger (à part la dilatation de la vis du Z et le jeux à l’inversion mais comme on ne fait que de monter en Z, ce jeux à l'inversion ne sera pas un problème ) 2- le réglage des galets sur les 3 axes à l'aide des l’excentriques est capital pour être bien guidé. par exemple le plateau du Y: si les galets sont mal réglés le plateau peut se mettre de biais suivant que l'on appuis dessus d'un coté ou de l'autre. De plus, sur le Y il y a 3 rangés de galets et cela est une connerie. La rangée du milieu ne sert à rien et gène pour faire un bon réglage. Je les ai enlevés depuis le début. Pour savoir si l'on est bien réglé sur les galets il faut pouvoir sentir si il y a un point dur, si ca coince ou si cet trop lâche. Donc pour faire un réglage des galets via les excentriques correctement il est impératif d'enlever la courroie car sinon la force du moteur gène pour sentir si ce réglage est bien ou pas. idem pour le X (3 galets mais 1 seul excentrique) Pour le Z il faut enlever complètement les Vis du Z couplées au moteur pour pouvoir sentir quelque chose (desserrer les coupleurs pour enlever les vis). Pour pouvoir les remonter correctement il faut 2 cales exactement de même hauteur (minimum 85 mm) à placer entre le châssis et la poutre du X (une de chaque coté pour avoir le X bien horizontal), pour caler le Z et pouvoir remettre en place les vis dans les coupleurs en les vissant dans la noix. En parlant des coupleurs (liaison mécanique entre l'axe moteur et la vis Z), suivant les modèles il y en a qui se tassent plus ou moins (quelques dixièmes de mm ) avec le poids du Z au début de l’impression. c'est pour cela que je me débrouille a avoir la vis du Z en contact avec l'axe moteur pour éviter d'avoir ce phénomène de tassement (de mémoire j'ai mis une bille de roulement dans le coupleur pour que la Vis du Z s'appuis sur le haut de l'axe du moteur sans perdre le guidage avec le roulement du haut) 3- il faut penser à vérifier les 2 vis de fixation de la tête sur le chariot du X. Si elles se desserrent, la tête bouge et cela provoque des défauts de hauteur et de régularité des formes en XY 4- une fois la mécanique vérifiée et bien réglée, il faut faire le réglage plateau (voir même le refaire à chaques fois que l'on éteint/rallume l'imprimante si comme sur une cr10S et qu'il n'y a pas de synchronisation par courroie des 2 vis Z) Pour faire un réglage plateau il faut faire un Home puis MONTER LE Z de la valeur de l’épaisseur de la feuille de papier ou cale utilisée puis faire le réglage via les molettes plusieurs fois jusqu'à ne plus avoir besoin de les toucher . Voila en espérant avoir été utile ...1 point

-

Franchement les gars, vous êtes des champions et je vous remercierai jamais assez. J'ai enfin trouvé le fautif... Après avec le fang et les ventilateurs d'origine, j'ai décidé de virer mon Magnet_MK10 et de remettre le PTFE d'origine (un neuf quand même), blanc, classique. Miracle ! plus de stringing ! Je teste en ce moment le retrait à 25 mm/s. Ca a l'air d'aller aussi. Par contre, je ne comprends pas pourquoi je dois décocher "retrait au changement de couche" ? Je vais rester sur le système avec raccord pneumatique, même si je ne l'aime pas. J'ai pas le choix. Je ne sais pas pourquoi mon système Magnet que j'adore me cause ce stringing, c'est vraiment dommage. Je n'avais aucun souci auparavant. Merci vraiment les amis pour votre aide.1 point

-

J'allais te donner le même lien que @PPAC Donc en réglant 0.4mm de largeur il faut mesurer 0.44-0.45mm et là tu auras le bon débit. Les raisons sont expliquées dans le lien du post précédent1 point

-

Salutation ! y aurais pas un truc en rapport avec la manière dont cura modélise la largeur de ligne ? cf : https://www.lesimprimantes3d.fr/forum/topic/38875-mauvaise-impression-pteg/page/3/#comment-414170 (j’avoue ne pas avoir encore pris le temps de bien calibrer tout cela chez moi ... car en mode vase je monte souvent le débit plutôt que de changer la largeur de lignes ... et en impression "normal" je joue avec les paramètres "Expansion horizontal*" genre "-0.10" quand j'ai besoins d'avoir des cotes qui tombe plus juste ...)1 point

-

Inverser le x et le y (moteur et endstop) me semble une bonne idée et vérifier le serrage des poulies moteur aussi. Si le problème change d'axe c'est que c'est un problème électronique. Carte hs ou drivers hd ou simplement le réglage de vref du drivers y. Peut être aussi penser à tout simplement vérifier que les prises des câbles moteur du y coté moteur et coté carte mère ne sont pas mal sertie ou n'ont pas de mauvais contacts (resserrer éventuellement les contacts ) Cela peut aussi venir du moteur y. Essaie aussi d'intervertir les moteurs x et y1 point

-

Pour le tutoriel, par exemple comment récupérer ces valeurs, je n'ai pas d'endroit où sont affichés ces codes sur l'imprimante. j'ai modifié le z0.3 en z0.2 dans le start g code par rapport au tutoriel, comme la cale est de 0,2 on déplace donc de 0,2, le 0,3 n'était pas logique. Étape 6 : Nivelage du lit manuellement Un cube de test sans support ? Mais comment peut-il imprimer le dessus qui est dans le vide ? Sinon le mien est propre. Le 25 mm/s était pour mes problèmes d'adhérence, je vais pouvoir augmenter. Merci pour les conseils ! Il n'est pas parfait mais pas mal (https://www.thingiverse.com/thing:4335316 en 150%)1 point

-

Après 40 ans passé à diriger du personnels de tous niveaux, je me suis juré que dans mon bureau d’études je n’embaucherai personne, je bosse seulement avec des indépendants ou en collaboration avec d’autres boîtes. ps: j’ai corrigé la correction automatique de cette foutue tablette, le verbe empocher par embaucher.1 point

-

@artem si tu veux qu'on puisse te répondre, il faut que tu fasse un peu d'effort de nous expliquer ce que tu as fait et comment, par exemple ... j'ai une imprimante X, que je voulais flasher avec marlin X, que j'avais pris ICI, depuis (en expliquant ce que tu as fait et comment) plus rien ne marche, ou bien, ça marche, moi pas comme tu veux note : bien évidement, à la place de X & ICI, tu mets les noms & liens1 point

-

sur la ender 3 pro, c'est 260° maxi, donc ça doit être la même chose pour anycubic ...1 point

-

1 point

-

Tu as touché à quoi mécaniquement parlant avant que les problèmes apparaissent ? Si tu n'as rien modifié alors peut etre une boulette dans les parametres du slicer ? Ca m'est arrivé de modifier un parametre sans le vouloir une fois. Je ne comprenais pas pourquoi d'un coup j'avais un résultat bizarre ... et en épluchant les paramètres, je me suis rendu compte que l'un d'entre eux avait une valeur débile. Je ne sais même pas comment j'avais fait ... Sinon fait le test avec un gcode que tu as déjà imprimé et qui fonctionnait.1 point

-

Oups Yoann désole j'ai lu les ligne de ludo pour Z 1 et Z2 dans ce cas oui tu peux définir 1.20v1 point

-

Bhen fait ça fait 3 jours qu il épluche les 233 pages pour essayer de gagner l avant précédent smilblik1 point

-

Très beau boulot et très belle évolution . Je vais lire avec attention les réponses qui seront faites à tes questions ! Sinon, je suis entièrement d'accord avec toi concernant la qualité des impressions avec cette version et sur le fait que l'on ne remerciera jamais assez @DGR70.1 point

-

De mon côté, malheureusement c'est juste un hobby... Je bosse dans un bureau d'étude, plus particulièrement je code des firmwares. Mais si vous avez des offres d'emploi dans le domaine de l'impression 3D, n'hésitez pas, j'ai envie de changer de job depuis un moment...1 point

-

La Prusa MK3S+ te permets d’utiliser un grand nombre de matières. pour un caisson tu peux aller voir sur le blog de Prusa, tu tapes « caisson » et tu en trouveras un à faire avec toutes les pièces à imprimer. Il y a des photos et c’est super détaillé.1 point

-

1 point

-

ha oui pourquoi pas ! si bien les même sens de rotation des moteurs , cela ferais un bon test ! j'aime l'idée. Après a voir si bien possible ... Edit : @MysterEvol attention ! il faudra voir pour les endstop ... il faut aussi les permuter ... sinon ...1 point

-

Usure des dents des courroies. Poulies de renvoi qui se bloquent. Obstacle qui vient semer le bousou. Faux contact dans le câble du moteur Y. En plus de tout ce qui a déjà été dit.1 point

-

Ah yes, j'connais pas cette machine, j'pensais que c'était un genre de ender 3 ou quoi ^^ bah dans un sens ça change pas le soucis, faut regarder l'axe Y, vérifie le câblage du moteur Y également1 point

-

Il faut que el doctor @Bosco2509 pose les yeux sur ton problème. En général il demande 50 € pour un diagnostic d'une page. Maintenant à toi de négocier avec lui, tu as 99,99% de chance que ce soit gratis (si tu es bien poli et que tu dis merci).1 point

-

Salut, on vas avoir de plus d'info la : - Tu utilise quels slicer ? - réglage du profil ? (température, vitesse, hauteur de couche etc.) - état de la première couche d'impression ? - quand tu bouge ton plateau d'avant en arrière (imprimante éteinte) il glisse bien ? pas de saccade ? - lors d'une impression, le moteur est il chaud ? - as tu modifier la machine ?1 point

-

Sans être un "grammar nazi", il y a quand même des "posts" qui piquent les yeux.1 point

-

J'attendais pour voir si le "deal" serait relevé. Ma faute n'était pas simple à voir bravo @fran6p. Je n'ose pas dire que comme le schmilblick c'est à ton tour.1 point

-

Probablement à cause des lignes de remplissage qui sont plus grosses... Si tu recalcule avec un remplissage a 100% cela devrait correspondre...1 point

-

1 point

-

@BestorSi cela se produit à la même hauteur sur plusieurs pièces il faut vérifier la mécanique. J'ai écrit ce tuto qui peut être utile Pour @KKox j'attends d'avoir ses réponses pour l'aider1 point

-

Trop chaud pas assez ventilation pour la buses et un peut trop vite En surplomb le pla coule et forme ces gouttes qui tombent. Baisse la température a 193 deg et refait un test Cela dit tu as une machine bien réglée car ça m'a l'air très régulier1 point

-

Alors ... nous...nous avons une chatte qui passe son temps à pioncer... Et quand elle dort pas... c est pour faire des conneries ou nous attaquer les pieds à 3h du mat !!! Et a coté... un chien et 3 lapins Oui je sais un lapin sur bateau ça porte malheur... Mais on on est tellement pas superstitieux qu on en as 31 point

-

déjà Je peux toutefois comprendre, il m'arrive également de laisser passer des maladresses «zortografiques» qui en les relisant ultérieurement me font rougir de honte Signé: le grammar nazi de service1 point

-

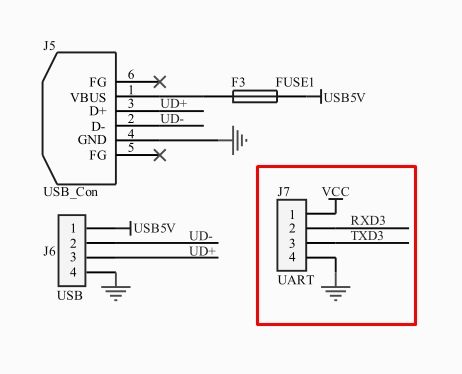

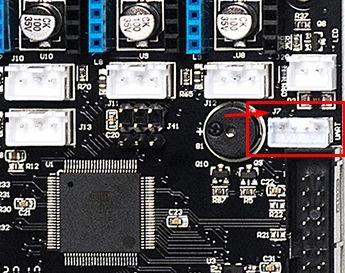

Si c'est la version V4.0 (il y une aussi une version V4.1B), normalement (mais je n’ai pas la carte sous la main) le conncteur J7 est ce que tu recherches. Si tu regardes ta carte ce connecteur est juste a coté de ce qui me semble le buzzer. La connexion est même plus simple que sur la V3 puisque tu n'as rien à souder. Faut juste d'assurer du sens du brochage du connecteur J7 sur le PCB pour savoir ou se trouve le 5V. Normalement cela doit être écrit sur le PCB, sinon prend un multimètre et mesure la tension entre les deux pins aux extrémités du connecteur. Attention de pas faire de mauvais contact, tu risques griller ta carte mère. Le mieux pour éviter ça et de prendre les mesure avec des fils "dupont" male/femelle pour éviter tout risque.1 point

-

Il aura suffi que je dise cela pour avoir des news le lendemain !! Reçu ce matin de JGMaker, mail avec N° de suivi DHL. L'Artist-D Pro est en Allemagne et , j'espère à la maison dans quelques jours... (Pas prévu d'emplacement, la CR10 IDEX à finir...)1 point

-

En ce qui me concerne ce n'est pas une nouveauté, j'aime le filament de grossiste 3D jamais de surprise, de belles couleurs et facile a imprimer1 point

-

1 point

-

1 point

-

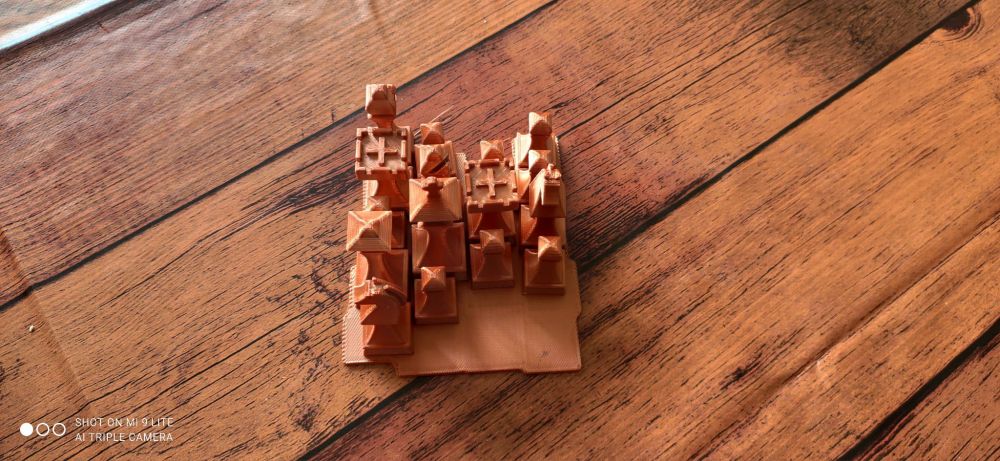

@Kachidoki En fait j'ai fait des rafts pour être sûr que les pièces d'échecs ne tomberaient pas. J'ai fait un jeu d'échecs. J'ai raté le plateau. Je voulais mettre une plaque de styroglass de 0.7mm sur l'échiquier fait en feuilles de papier imprimer en noir et blanc, mais les magasins de bricolages sont fermés. Je me suis résigné à coller des bandes de scotch transparent. Mais j'ai foiré, il y a des plissures. Je suis bon à recommencer cette partie-là. Le plateau est à la base un tableau pour écrire que j'ai acheté 5€ chez Action et que j'ai recoupé a la dimension que je voulais. Il est magnétique. J'ai collé sous chaque pièce des aimants néodyme.1 point

-

1 point

-

Bonsoir à tous, 1 an voilà bientôt un an que j’ai commencé cette aventure qu’est la construction de la Ngen, avec des haut et des bas, de longue période sans pouvoir travailler sur ma Ngen, mais voilà celle-ci a enfin pris vie. Les premiers centimètre de plastique ont enfin coulé. Pour l’instant l’ensemble est juste branché en fil volant. Ma configuration à un peu évolué, j’ai fais l’achat d’une carte file (clone de chez Fystec) et d’une sonde PT100 (Trianglelab) pour équipé ma hotend E3D V6 (copie trianglelab). Le bed en 750W (bed silicone 220V avec SSR) chauffe super vite (1min30 pour avoir 70°c). Les températures sont très stable c’est déjà un bon point. Par contre gros soucis sur le cube de calibration présence de Z-wobble qui est bien régulier (tout les 2 mm ce qui correspond au pas de mes vis trap) Le seul point positif de ce cube test le dessin du X et du Y qui est vraiment bien réussi En mode vase aucune présence de Z-wobble. Je reste donc dubitatif sur ce point, si vous avez une idée, j’ai recommandé de nouvelle tige trap c’est mieux mais pas encore ça, autant sur le moteur de G la tige est parfaitement alignée celle de D je galère, donc je vais devoir reprendre l’alignement des axes Z. En parallèle j’ai imprimé sur mon AM8 le système anti Z-wobble que Kim nous a partagé sur le FB Hypercube évolution FR. Il me reste encore beaucoup de réglage à faire dans les paramètres afin d’obtenir de belle impression bien lisse (accélérations, Jerk et compagnie) par contre la précision des déplacements est là et ça ça fait bien plaisir. J’ai 1/10 sur des déplacements de 10 20 25 50 100 et 150mm entre ce qui est demandé et ce que je mesure, ce dixième viens plus vraisemblablement d’une imprécision dans mes mesures avec mon mauvais pied à coulisse à pas cher. Pour l’instant je suis équipé d’un Touch-mi qui fonctionne à merveille. Mais il est décalé de 80mm sur Y par rapport à la buse je perds trop en surface de palpage du bed, je vais rapidement commandé le système Precision Orion ainsi qu’une hotend Dragon (Toujours chez Trianglelab). Une fois les tests de paramétrage terminé j’attaquerais le câblage définitif de l’ensemble. @+ Nico1 point