Classement

Contenu populaire

Contenu avec la plus haute réputation dans 02/04/2020 Dans tous les contenus

-

Hello ! Oui je suis au courant, il s'agit d'un partenariat officiel avec Compozan ! Ça permet à ceux qui le trouvent trop compliqué à imprimer ou qui ne veulent pas acheter de hr870 juste pour ça de pouvoir avoir un fang digne de ce nom sans se prendre la tête ! Voilà voilà ! Enjoy !3 points

-

3 points

-

2 points

-

2 points

-

Bon, je vous préviens, j'ai plus l'habitude de suivre les tuto, mais avec l'expérience et le fait que le LK4 Pro soit très simple, j'ai pu installer mon 3d Touch (acheté chez trianglelabs) très facilement. Imprimer le modèle de support BLTouch https://www.thingiverse.com/thing:3526108 et l'installer Brancher le "3d Touch" à la carte mère Donc on branche le rouge sur le 5v, le marron sur le GND et le jaune sur le D7. (vérifiez que ça corresponde bien au niveau de la prise de votre machin "touch" ) Le noir sur Z- et le blanc sur Z+ (à la place de la prise du endstop Z en place, vous pouvez retirer définitivement le switch ). Ensuite il vous faut arduino IDE et un cable usb A, vous allumez l'imprimante, branchez le câble, dans le dossier que je vous ai joint vous lancez le "Marlin.ino" qui va lancer Arduino IDE. Vous choisissez dans le menu Outils le Arduino Mega 2560 en carte et en processeur, et en programmateur le AVRisp MKII. Vous téléversez et c'est presque fini Il va vous falloir régler le "Z offset" le distance que vous voulez entre la buse et le plateau, pour cela on va devoir ouvrir un terminal avec l'imprimante, soit via pronterface ou octoprint. Bref connectez vous, on lance un M502 pour remettre à 0 les settings (après le flash), M500 pour enregistrer. Etape dangereuse, vous pouvez lancer un G28 qui va faire un auto home en utilisant le 3d touch, gardez le doigts sur l'interrupteur de l'imprimante au cas ou ... C'est bon ? Pas de trou dans le buildtack ? Ok lancez un G0 Z0 pour centrer la buse, vous allez voir c'est encore un poil trop haut, c'est le moment de chercher le bon réglage du Z … du coup on y va tout doucement, G0 Z-1 … G0 Z-2, on se rapproche ? G0 Z-2.1 etc … jusqu'à ce que le papier frotte la buse comme vous aimez (une cale de 0.15mm c'est parfait) Ensuite un petit M851 Z-X.X, ensuite vous enregistrez par un M500 et c'est fini, vous pouvez faire un G29 pour le plaisir N'oubliez pas de rajouter un G29 dans votre gcode de début, mettez le après le G28. N'hésitez pas à revenir sur le Z offset si besoin (l'extrudeur claque à la première couche, diminuez le z offset, les objets se décolle, augmentez le ). J'ai pris le dernier firmware officiel de longer3d (identique chez alfawise), j'ai juste bidouillé la partie BLTouch, en principe c'est sur 25 points (sur la mienne c'est 16, c'est pas encore parfait). Marlin1.1.9_LGT0.3.1_LK4_Pro_BLTouch.zip1 point

-

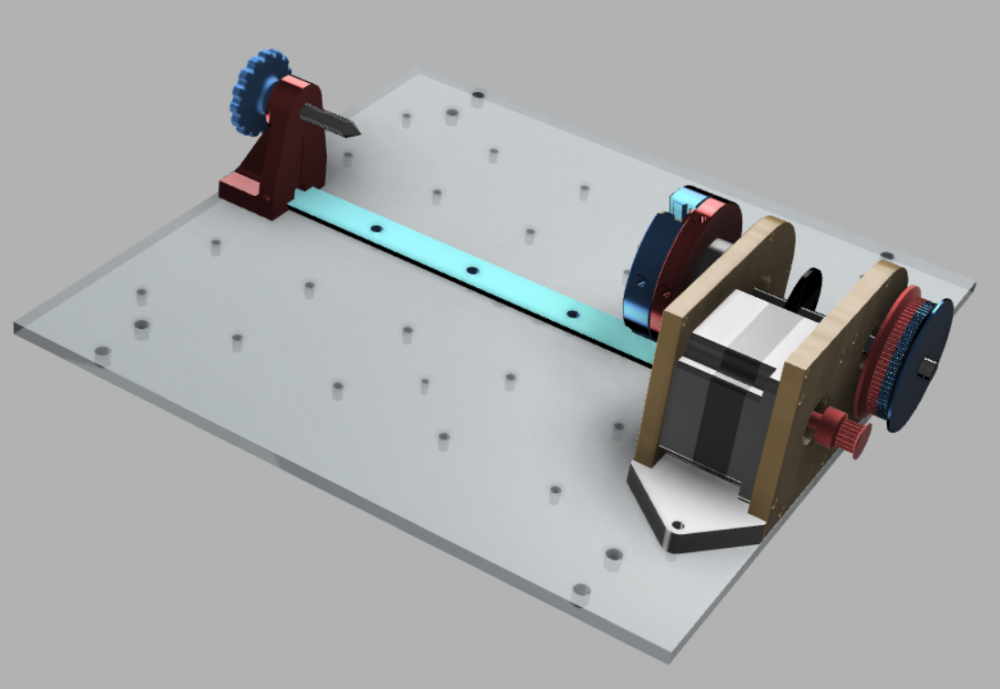

Voici donc cette CNC(pas vraiment aboutie) que j'avais fabriquée, je la présente sous les conseils d'un admin . moteurs pas à pas, mach 3 comme logiciel de contrôle. Entrainement par courroie, plasma 125 ampères, THC proma. Je peux répondre sans soucis si quelqu'un veux savoir quelque chose. Je précise que je ne possède plus cette machine. Bonne journée à tous !1 point

-

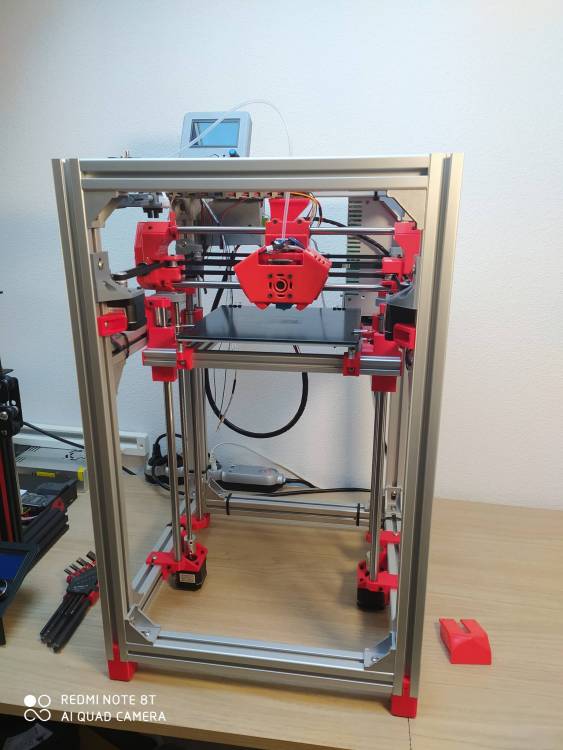

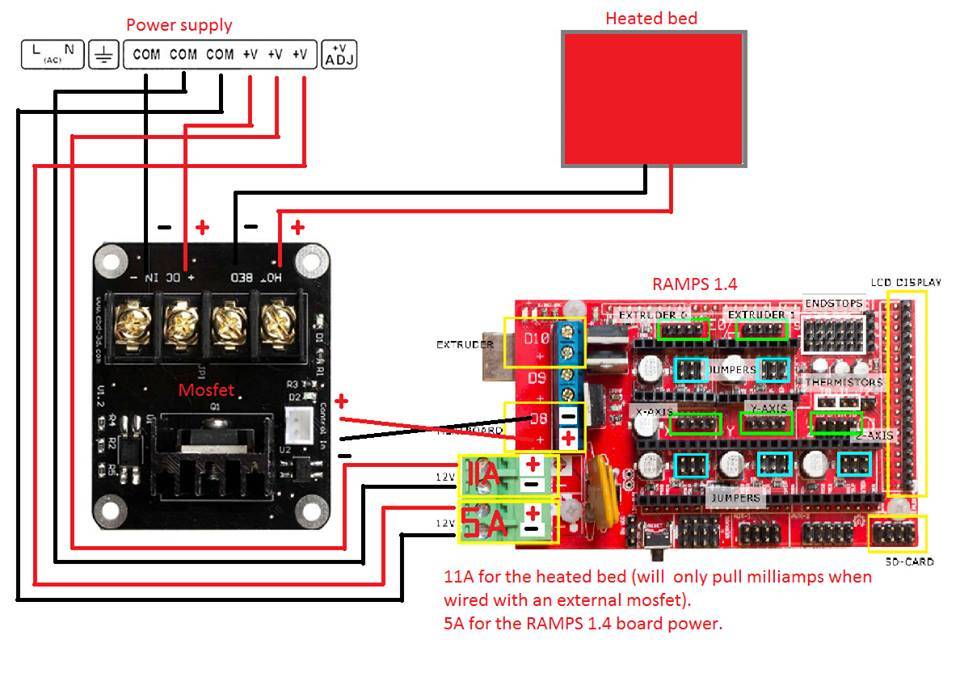

Bonjour Bonsoir ! Après quelques mois de boulot et de patience je peux enfin vous présenter la grosse bertha ! ( oui c'est son petit nom ) Elle est pas si grosse que ça, capacité d'impression de 200x200x300, un double Z ( même si un seul aurait suffit à mon avis ) Profilé de la machine en 3030, la plupart des pièces sont tiré de la Hypercube Evo standard, l'axe X/Y est celui d'une Ngen ( fait par Razor, merci à lui pour son aide précieuse ! ) Voici quelques photos de la machine Le câblage est quasiment terminé mais j'ai déjà effectué plusieurs branchement pour vérifié le bon fonctionnement des divers composants. Concernant la ventilation tout est similaire au modèle Piezo de DupeHart, le seul changement c'est sur le boitier de la carte mère où j'ai installé un plus gros ventilo d'ordinateur, plus silencieux et surement plus efficace que le ventilo 30x30 d'origine. J'ai également câblé en les 3 ventilos de la tête avec des broches pour pouvoir les déconnectés facilement en cas de besoin pour maintenance ou autre En Electronique je me suis basé sur la configuration de Lion02 et de sa première Hypercube à savoir, un kit Ramps 1.4 avec 2 drivers en 2130 pour les axes X et Y, 1 driver 8825 pour le Z et 1 driver 4988 pour l'extrudeur, j'ai également utilisé son firmware que j'ai modifié pour inclure le piezo orion à la place d'un BL touch ( bref merci à toi Lion pour ta patience sur la messagerie privée ^^' ) Le seul gros soucis que je rencontre actuellement c'est le plateau, je pensais utiliser au début une seul alimentation pour gérer toute la machine, mais visiblement ça ne fonctionne pas... le plateau refuse de monté en température. Je comptais à plus ou moins long termes équipé la machine avec un plateau en 220 pour gagné du temps sur la chauffe et également sur la configuration de la machine MAIS pour l'instant je suis obligé de gérer ma machine avec deux alims, une 12v et une 24v pour le plateau ( l'alim 24v est en rab dans mon bazar ) Le problème c'est que je n'ai absolument aucune idée de comment gérer deux alimentations avec une seul carte mère, est il possible de gérer les deux alims avec un seul câble ? Ou bien faut il brancher les deux alims au secteur ? bref vous l'aurez compris à ce niveau là je suis largué mais actuellement c'est l'élément qui me bloque pour la finition de ma petite machine... Affaire à suivre ! Bonne journée1 point

-

Oula oula oula... En effet, j'ai sûrement dû confondre quelques trucs. Mais on va mettre ça au programme de l'upgrade #1423 Pour l'instant je vais me concentrer sur le #1 Le support, c'est pas sûr, le ventilo oui, avec peut-être un conduit pour canaliser le flux d'air. La simul 3D nous le dira (peut-être demain ).1 point

-

1 point

-

Petit guide pour s'y retrouver dans les différents modèles de visières qui peuvent être imprimés en 3D pour aider les hôpitaux, cliniques, etc ! https://www.lesimprimantes3d.fr/tutoriel-imprimer-en-3d-des-visieres-anti-coronavirus-20200402/ C'est participatif donc n'hésitez pas à donner votre avis !1 point

-

Hello On a essayé de synthétiser tout ça avec quelques modèles en exemple. N'hésitez pas à donner votre avis ci-dessous pour faire évoluer le dossier et nous faire part de vos remarques ! https://www.lesimprimantes3d.fr/tutoriel-imprimer-en-3d-des-visieres-anti-coronavirus-20200402/1 point

-

Superbe @L 3 ! Je serais aussi intéressé par les STL si cela est possible Merci1 point

-

1 point

-

Oui c'est bien ça La carte dispose de deux "chemin" de courant distinct , je suis loin d'être un pro en électronique mais c'est surement pour protéger certain composant d'une surtension. Il me semble qu'il faut comme même du courant sur le 11A pour que le mosfet d'origine fonctionne mais tu peut toujours essayer sans1 point

-

Non pas de bavure. j'ai envoyé un email y a 10 minutes à Tenlog pour avoir des infos sur les appros car AMAZON stock zéro. Pour info je n'utilise plus CURA car les paramétrages sont très nombreux et ne formulent pas pour autant de la qualité d'impression. L'interface de IDEAMAKER est plus intelligente et la qualité est au rendez-vous. Les fonctions essentielles sont très professionnelles et ne s'encombrent pas de multitudes de paramétrages sans conséquences pour un résultat simple et rapide sans se prendre la tête ! IDEAMAKER permet de paramétrer toutes les imprimantes sans profils spécifiques. Il suffit de bien connaitre l'intelligence et les fonctions du SLICER. Je reconnais que la démarche est plus scientifique mais combien plus satisfaisante à tout point. Un débutant sera plus à laize avec ce slicer. Il peut tout faire dans la limite de nos productions... je ne connais pas Simplify 3D. le sav est assuré par TENLOG.1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

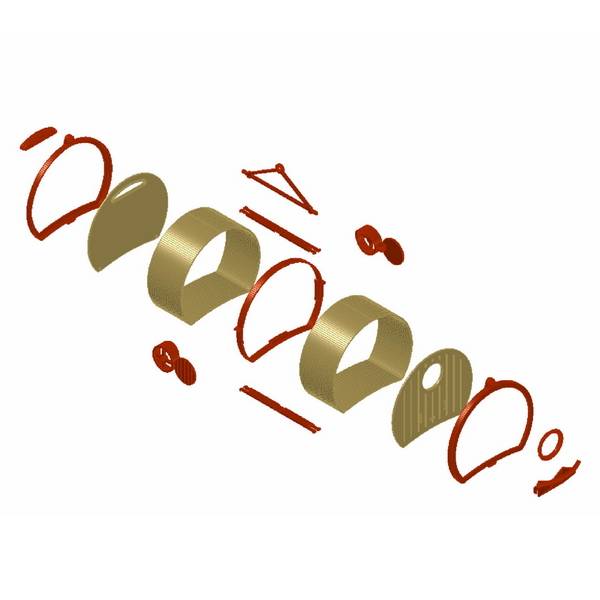

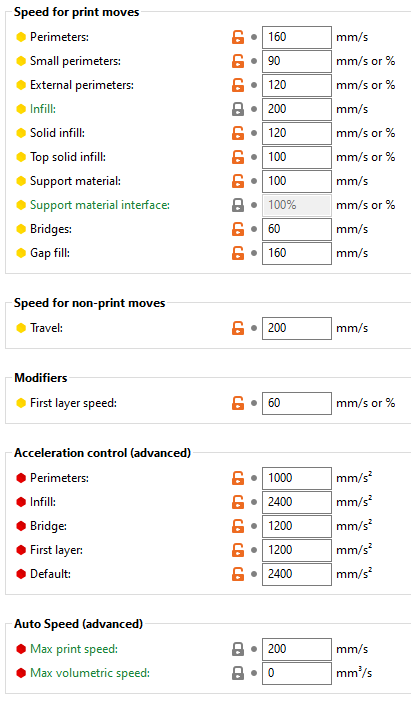

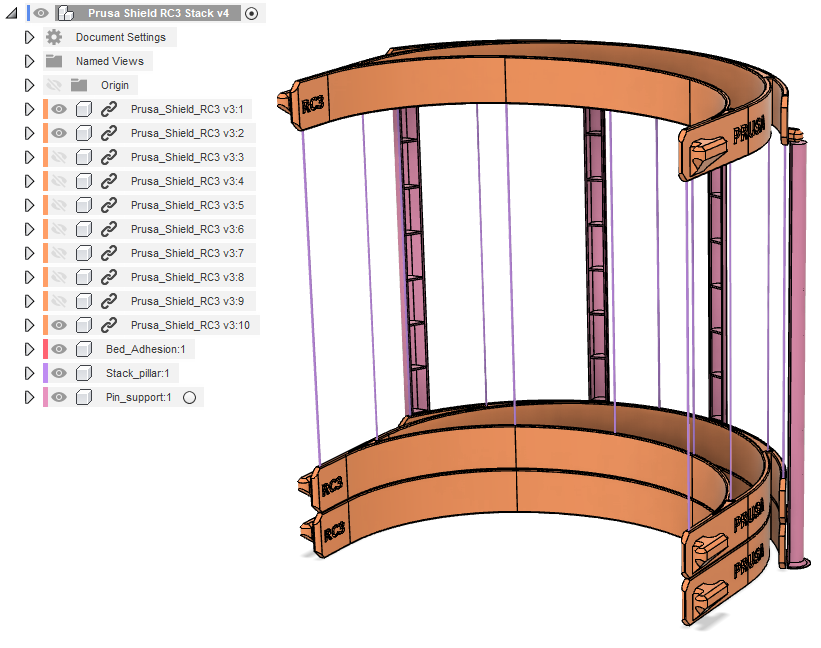

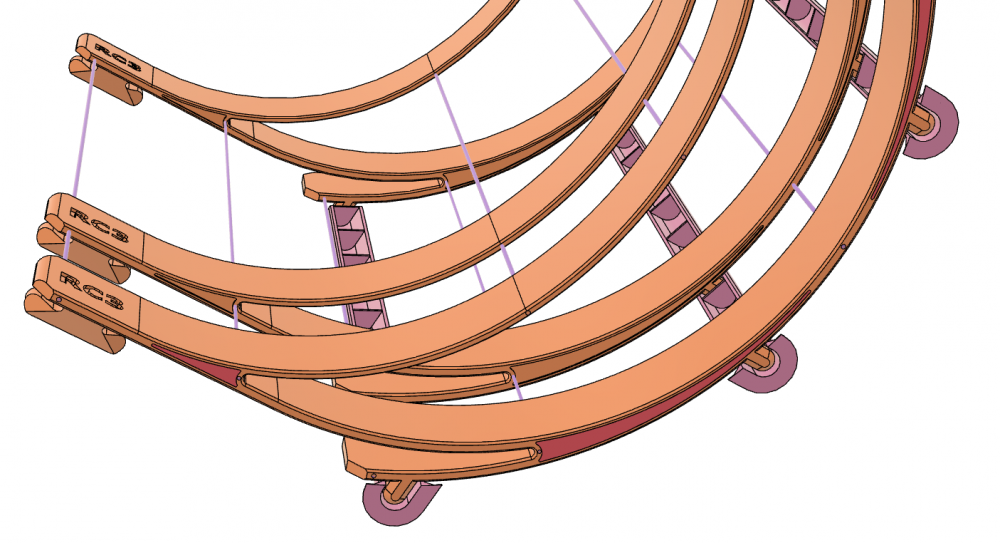

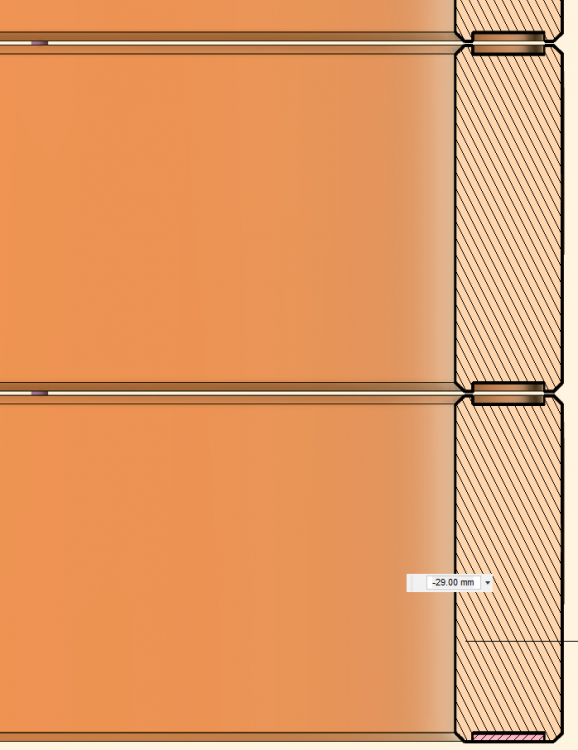

Salut, Joli post @Wruth, il y a beaucoup d'informations. Comme tu l'as précisé, la limite sera le débit admissible par la hotend. Les valeurs "standard" de ce débit sont : 15mm³/s pour du PLA, 11mm³/s pour l'ABS, et seulement 8mm³/s pour le PETG. Si on cherche à maximiser le rendement, il n'y a pas de secret, il faut bien connaître sa machine. Perso je suis réglé pour rester à la limite juste en dessous du max pour les périmètres, afin d'éviter une sous-extrusion là où la machine se déplace le plus rapidement (on pompe un max dans l'inertie de la hotend), et au max pour les infill où avec l'accélération et les courts déplacements la buse à le temps de remonter en température. Si vous avez une chaussette silicone pour votre hotend, mettez la, elle permet de gratter de précieux mm³/s. Du coup cette limite conditionne tout le reste. Sur mes Prusa (E3DV6 buse 0.4mm), je ne gagne plus de temps à passer au dessus de 0.25mm de hauteur de couche, avec les largeurs par défaut. Le seul intérêt qu'il pourrait y avoir, ça serait réduire la vitesse de la machine (mais pas le temps d'impression), afin de la préserver, mais on risque une perte de cohésion des couches (le filament sort plus froid à ces vitesses et ne colle pas bien). Idem pour des buses plus larges, si la hotend ne suit pas, ça sert à rien de vous embêter à changer de buse. Une buse de 0.4mm prend parfaitement des largeurs de parois de 1mm. En parlant de vitesses, voici mes réglages : Avec ces réglages, mes Prusa tournent vite, mais ne souffrent pas. Je sors maintenant une (deux car deux prusa) pile de 10 soit 450grammes en 16h07 ou 1h36 par visière. Les réglages ultra-optimisés de prusa permettent de descendre à 1h20, mais avec du PETG uniquement (plus fluide à haute vitesse) où justement ils ont élargis les périmètres pour en faire un de moins, entre autres réglages. Concernant le Stacking, il faut évidemment optimiser le modèle pour qu'il puisse être empilé. Je vais essayer d'être clair en partant de cette illustration : Sur ce dessin on voit plusieurs éléments, les pièces en elle-même évidemment, mais aussi : Les supports des tétons Les piliers, ou points d'ancrages, très importants j'y reviendrai L'amélioration de l'adhésion au heatbed, petite explication. Les modèles sont optimisés pour être empilé, aucun aplat sur le dessus et le dessous, uniquement des périmètres pour avoir le moins de contact possible. Sauf pour le premier qui est sur le heatbed qui va balader 450g à la fin de la tour, donc on ajoute les aplats, en gros on comble les vides, voir image ci-dessous (c'est pas hyper visible, donc j'ai collé une vue section aussi, on voit les zones de contact entre pièces, et le vide comblé sur la première couche) Pour les interfaces entre les pièces, comme j'utilise des couches de 0.25mm, j'ai laissé un vide de 0.25mm, mais j'utilise des points d'ancrage aux endroits stratégiques : Les extrémités Les changements de direction (épingles à cheveux) Les grands arcs Ces points de contact sont des colonnes de 1mm de diamètre qui traversent toute la pile. A la fin, pour le dégrappage, c'est un peu comme décrocher les pièces de kinder surprise (du temps où il fallait encore monter soit-même les jouets). Il suffit de mettre le pouce d'un côté, l'index sur le voisin de l'autre côté, et de presser, pour provoquer un cisaillement. Les colonnes cassent sans effort. Une fois les 3-4 premiers points cassés, il suffit de tirer entre les deux pièces pour finir le travail. A noter que cette méthode va forcément nécessiter un passage de post traitement pour enlever les quelques périmètres du dessous des pièces empilés, comme pour un raft (forcément ils étaient dans le vide). C'est assez rapide à faire. S'il y a des questions, n'hésitez pas. EDIT: Pensez à augmenter vos températures si vous imprimez vite !1 point

-

Salut Yo', merci pour ton aide. Débutant en impression 3D, au vu de la complexité (de prime abord) de la modification du Firmware, je préfère ne pas y toucher pour le moment. De plus comme l'impression ce passe bien sous Cura, je suis pas certain que cela soit nécessaire. Salut Biostrike, La solution était bien dans les paramètres de vitesse. En refaisant et refaisant la pièce je me suis aperçu que le décalage ce faisait pendant le remplissage. J'ai donc baissé la vitesse de remplissage jusqu'à ne plus avoir de décalage. J'en suis donc arrivé à une vitesse d'impression de 60 mm/s (Idem Cura) et une vitesse de remplissage de 65% soit environ 40mm/s (60 mm/s dans Cura) pour avoir une impression propre. Merci pour votre aide merci au Modo de marqué comme Résolu dans le titre1 point

-

AMHA il faut tout démonter et mettre ça à plat sur la table, ne serait-ce que pour pouvoir chauffer sans rien brûler autour Si c'est collé au Loctite, la chaleur le fait ramollir Euuuuuuuu, t'es sûr qu'y a pas des visaxiales derrière la plaque où t'as mis des ronds rouges ? Question con, mais on sait jamais...1 point

-

@vap38 Belle machine ! Je connaissais cette technique pour le carton puisque nous utilisons des plotters Elitron combo TAVr C'est impressionnant sur ce type de machine mais je trouve ça encore plus envoûtant sur une imprimante 3D. @OneDay Bonjour, Je ne sais pas si tu utilises déjà une imprimante 3D,si, non, tu dois prendre conscience que comme le dit @vap38 il faut bien connaitre la machine et parfaitement maîtriser le slicer. Avec ce genre d'objet, ta machine va devoir imprimer probablement quelques jours non stop.1 point

-

Salut @Titi78, L'entraxe des trous de nos feuilles perforées A4 est 80±0.5 mm (Norme ISO 838) https://en.wikipedia.org/wiki/Hole_punch1 point

-

Oui, et après tu as vérifié si le débit de filament était le même qu'avant ? On dirait que ça extrude pas assez En mode déplacement manuel, chauffe ta buse, avance un peu ton filament, fais lui une marque à 120mm de l'entrée dans l'extrudeur, demande 100mm d'extrusion et mesure si ton trait se trouve maintenant à 20mm. S'il est beaucoup plus loin c'est que tu dois modifier tes steps/mm1 point

-

Non, dans tout les cas les vitesses max sont défini dans le firmware de la machine. La vitesse max défini dans le trancheur ne peut être supérieur à celle du firmware. Il y a plusieurs paramètres dans l'onglet "speed". Ce qui est possible par Cura est possible Simplify3D. Le trancheur n'est pas en cause, il faut juste bien définir les valeurs.1 point

-

1 point

-

J’ai fait un nouveau Benchy aujourd’hui que je vais placer ici. C’est super propre donc soit c’était le fichier qui était mauvais soit mes réglages soit le’ fait d’avoir imprimé directement après avoir ouvert la bobine sous vide je ne sais pas. En tout cas j’suis content encore merci et très bonne soirée à vous1 point

-

Re, Oula!!! on part de loin là... le Gcode est un fichier texte. on ouvre le Gcode dans un éditeur de texte simple ,(notepad, ou autre) on se met sur une fin de ligne et on appuis sur "entrée" ça va insérer une ligne vide entre 2 lignes... On met ce que l'on veut et ainsi de suite A+1 point

-

1 point

-

Bonjour Quelques niouzes du brochet Oui je vais chercher un plexi fumé, mais pour l'instant évidemment...... confinage ! Donc bricolage forcené, je fais ça : La réglette bleue (en compact) sera une queue d'aronde, amovible comme le reste, pour guider la contrepointe. (pour graver des stylos, on est pas au centième) Et, IRL ça donne ça : @bracame tavu, j'ai trouvé une solution satisfaisante et répétable pour faire la POM de l'axe A Pour ceux que ça intéresserait j'ai trouvé une macro destinée à générer automatiquement des poulies GT2 de toutes tailles sur Fusion, c'est top ! Voir par là >>>> Pour le mandrin, j'ai pompé Saint-Guiveurse >>> sans vergogne1 point

-

C'est sur que acheter un raspberry et installer octopi pour avoir un terminal dans lequel il faudra taper les commandes est plus simple que de le faire directement depuis un PC .1 point

-

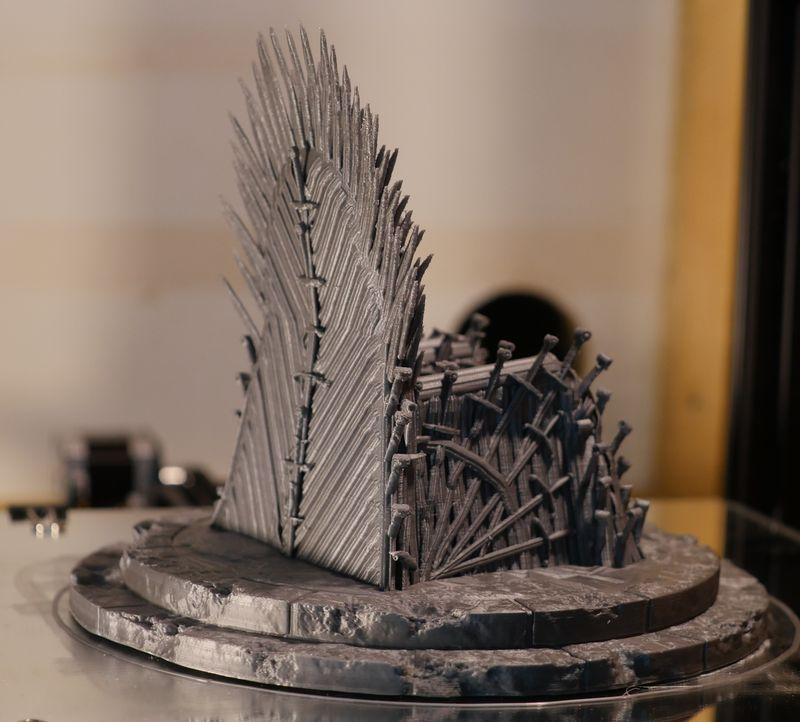

Ma première grosse impression (62h...!) pour une fan, rien que les marches ont pris 24h, le mec qui à fait le modèle a ajouté énormément de détails ce qui complique la vie de la CR-10. Le lien vers "Iron Throne with another base" Température d'impression : 200° Température du lit : 60° Support : non Surface d'impression : plateau chauffant + colle uhu Filament : PLA shining silver ColorFabb Slicer : cura 3.1 Temps : 62h La colle est vraiment bien j'ai pu le décoller une fois le plateau refroidi sans aucunes difficultés1 point

-

C'est bon, il fonctionne. Je ne vous cache pas que je ne maîtrise pas tout. Surtout pourquoi quand le 3D touch est fixé dans un sens il se met en sécurité de manière systématique alors que quand il est fixé tourné de 180° il fonctionne parfaitement ??? Je vais donc essayé d'énumérer toutes les modifications que j'ai apporté aux fichiers de configuration, au slicer, et les opérations de calibrage. 1. Configuration dans marlin 1.1.0 RC7 //#define ENDSTOPPULLUP_ZMIN ->J'ai trouvé l'information sur un tuto youtube. Mais je ne comprends pas le pourquoi. #define BLTOUCH -> Activation du 3DTouch #define Z_ENDSTOP_SERVO_NR 0 >J'ai trouvé l'information sur un tuto. Mais je ne comprends pas le pourquoi. #define Z_SERVO_ANGLES {10,90} -> Wiki 3DTouch converti pour la RC07 #define X_PROBE_OFFSET_FROM_EXTRUDER -28 -> Décalage sur l'axe X entre la tête d'impression et le 3D Touch #define Y_PROBE_OFFSET_FROM_EXTRUDER -38 -> Décalage sur l'axe Y entre la tête d'impression et le 3D Touch #define Z_PROBE_OFFSET_FROM_EXTRUDER -0.6 -> Décalage sur l'axe Z entre la tête d'impression et le 3D Touch. Je ne sais pas à quoi cela sert ? #define PROBE_DOUBLE_TOUCH -> Double test de mesure #define min_software_endstops false ->J'ai trouvé l'information sur un tuto youtube. Mais je ne comprends pas le pourquoi. #define AUTO_BED_LEVELING_FEATURE ->Activation de l'auto leveling #define AUTO_BED_LEVELING_GRID_POINTS 3 -> Nombre de point de mesure 3*3 #define NUM_SERVOS 1 ->Définition du nombre de servo #define LEFT_PROBE_BED_POSITION 10->zone de mesure #define RIGHT_PROBE_BED_POSITION 170->zone de mesure attention cette valeur doit être inférieur à X_MAX_POS + X_PROBE_OFFSET_FROM_EXTRUDER #define FRONT_PROBE_BED_POSITION 20->zone de mesure #define BACK_PROBE_BED_POSITION 160 ->zone de mesure attention cette valeur doit être inférieur à Y_MAX_POS + Y_PROBE_OFFSET_FROM_EXTRUDER 2. Configuration du Pins_Ultimaker.h #define SERVO0_PIN 32 -> Définition du pin permettant le pilotage du 3DTouch #define Z_MAX_PIN -1 ->Désactivation du Z_MAX 3. Test et code erreur M280 P0 S10 ; pushes the pin down M280 P0 S90 ; pulls the pin up M280 P0 S120 ; Self test – keeps going until you do pin up/down or release alarm M280 P0 S160 ; Release alarm Clignotement de la led du 3D touch signale une erreur 4. Réglage du 3Dtouch Petite video ici 5. Calibrage du 3Dtouch M851 ; Vous pouvez conserver la précédente valeur d'offset en cas de retour arrière M851 Z0 ; Mise à 0 de l'offset G28 ; Réalisation d'un home G1 Z0 ; Fait descendre la tête en 0 sur l'axe Z Descendez avec l'écran LCD ou via un outil type ponterface pour régler la position de la tête avec une feuille de papier. Une fois réalisé, récupérez la valeur Z de l'écran LCD (chez moi -0,7) M851 Z-0.6 ;Définition de l'offset M500 ; Mémorisation dans l'EEPROM de la carte 6.Paramétrage du slicer (CURA pour ma part) Ajouter en fin du Start Gcode les lignes ci dessous M117 Autobed... ; affichage du message Auobed sur le LCD G29 ; Réalisation de l'autobed Et voilà je pense avoir tout dit. Si vous avez des informations complémentaires ou d'autres éléments je pense que nous sommes tous preneur.1 point