Classement

Contenu populaire

Contenu avec la plus haute réputation dans 20/03/2023 Dans tous les contenus

-

3 points

-

3 points

-

Bonjour, Le sujet du post (de départ) concerne un filetage trop "serré" ; il t'as été donné des pistes et avis. la décision t'appartient...si tu juge que les pistes qui t'on été données sont satisfaisantes pour résoudre ton problème , tu peux mettre résolu. ce n'est pas aux autres de juger si ton problème est résolu. Mais ça ne suppose en aucun cas que c'est la meilleure solution pour ton type de pièce que tu nous a soumis. Ce n'était pas la demande. Pour ma part, et ça n'engage que moi , je ne fais jamais de filetages dans les pièces imprimées , pour y mettre une vis. je préfère dessiner un emplacement hexagonal pour un écrou (ou un insert fileté) qui sera inséré dans la pièce , pour ensuite y visser la vis. c'est bien plus "mécanique" . A+3 points

-

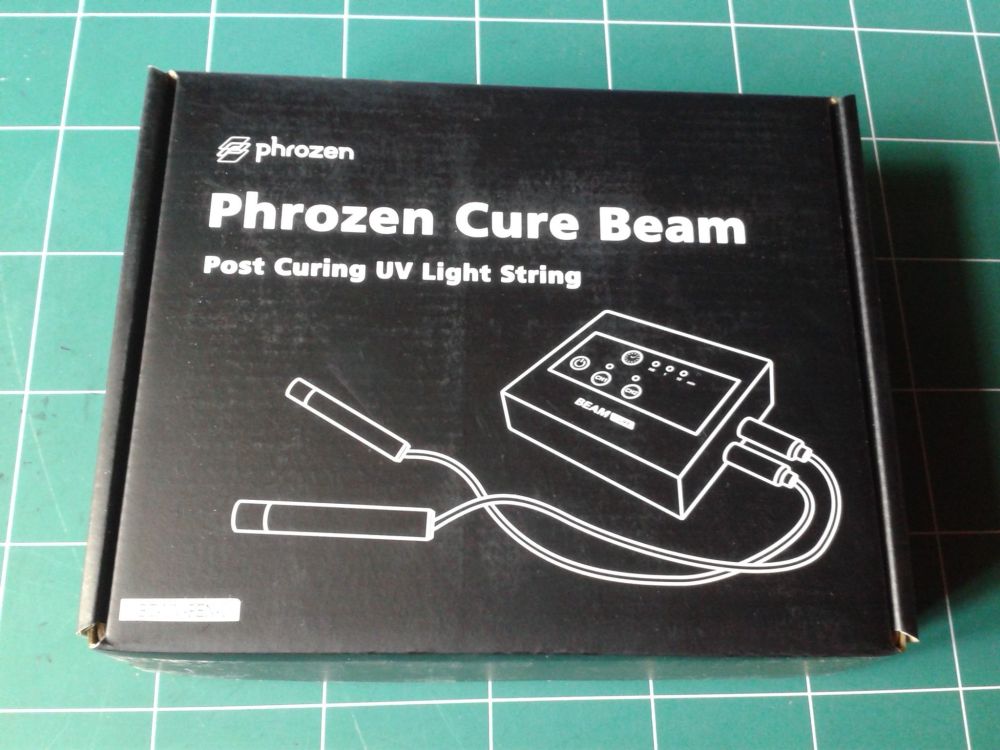

Salutation ! J'ai le plaisir d'avoir obtenu un "Cure Beam" de chez Phrozen. (Merci pour la leaderboard de Thangs qui m'a permis d'obtenir un bon d'achat chez 3DJake) Le "Cure Beam" est "un dispositif de polymérisation UV compact, idéal pour la polymérisation des modèles qui doivent être assemblés. Il garantit que toute l'impression peut être traité aux UV sans problème." Chez 3djake.com https://www.3djake.com/phrozen/cure-beam?sai=11632 Sur le site du constructeur Phrozen https://phrozen3d.com/products/phrozen-cure-beam-post-curing-uv-pen?variant=41516344574139 Commandé le 16/03/2023 sur 3djake.com Réceptionné le 20/03/2023 (la Poste Colissimo) (Dans un grand carton avec d'autres articles.) Emballage de qualité, carton a oreilles d'environ 22 x 17 x 5.5 cm pour ~ 500 g. Inventaire comme attendu le "contoller" Un boitier, en métal d’environ 177 g, pour le contrôle des deux LED UV. L7.5 x W6.5 x H2.5 cm un adaptateur secteur ( Sortie 7.5V 1A, positif au centre, prise européen, longueur du câble ~120 cm connecteur inclut ) lunette de sécurité "ANSI Z87.1 EN166 1F CE" (pour protéger les yeux des UV) deux "Stylo" LED UV 405 nm ( "UV Pen" ) longueur des câbles ~50 cm hors connecteurs et LED UV UV pen diameter: 1.0 cm UV pen length: 6.2 cm un manuel papier de deux pages (recto en anglais, verso en chinois ) https://drive.google.com/drive/folders/1VJPfng9fYvzaFwbtODzib5IdNtMUdPCQ C'est propre, simple, et semble être de qualité et efficace. Je vous dirais ce que j'en pense après utilisation. Bonne continuation.2 points

-

Hello, Bon je pense avoir solutionné mon problème, me voilà à >40h d'impression et le problème semble ne plus apparaitre, là où au bout de 3h l'axe Y était HS. J'ai démonté mon moteur de l'axe Y pour vérifier mais rien ne semble l'obstruer et l'axe semble en bon état J'ai revérifié toutes mes connectiques : moteurs, cartes, contrôleur... rien d'anormal J'ai vérifié le refroidissement du contrôleur ainsi que mon ventilateur, rien d'anormal. Je me suis donc intéressé du coté de ma Vref, j'étais à 1,1V (comme le préconise Creality sur une 4.2.7 avec TMC2225). J'ai passé ma Vref à 1,2V, au bout d'1h d'impression mon moteur était mega bouillant J'ai donc redescendu ma Vref à 0,9V et depuis mon moteur n'est pas plus chaud que ça et tout fonctionne. Cause principale ou non, la surchauffe de mon moteur semblait mettre mon contrôleur en sécurité, d'où l'arrêt du moteur. En passant ma Vref à 0,9V (ald 1,1V) je n'ai plus de problème. Pourquoi maintenant ? Signe avant coureur d'un moteur fatigué ? En tous cas ça refonctionne, pour le moment Merci de votre aide2 points

-

@3D RIADLAB Un rayon de vélo ? un trombone ? une baleine de parapluie ?2 points

-

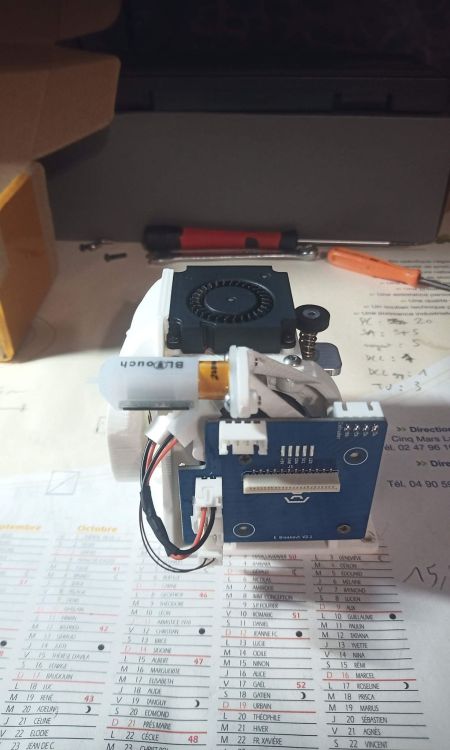

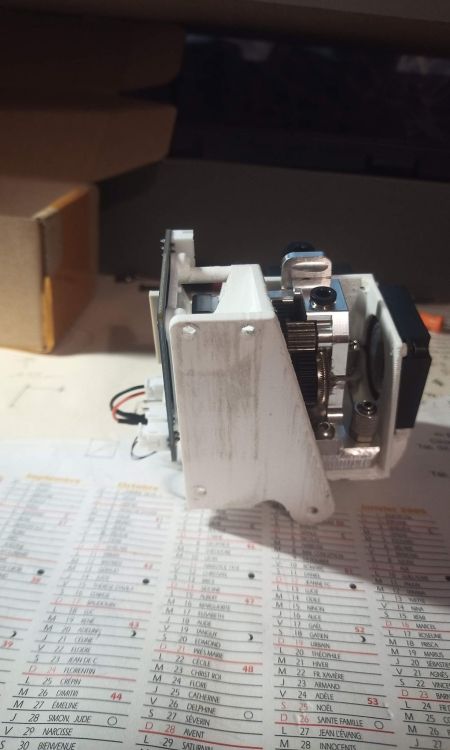

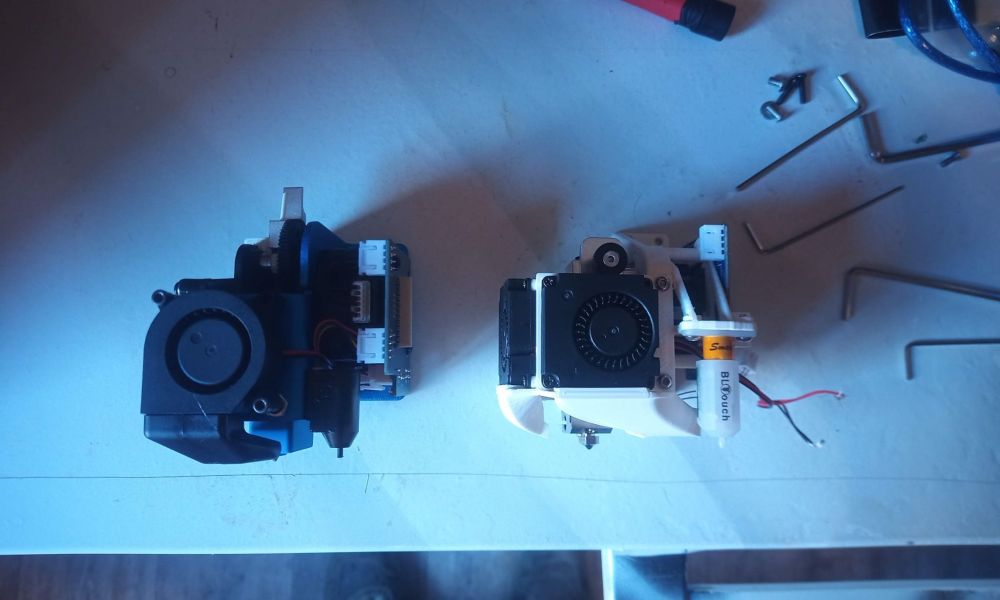

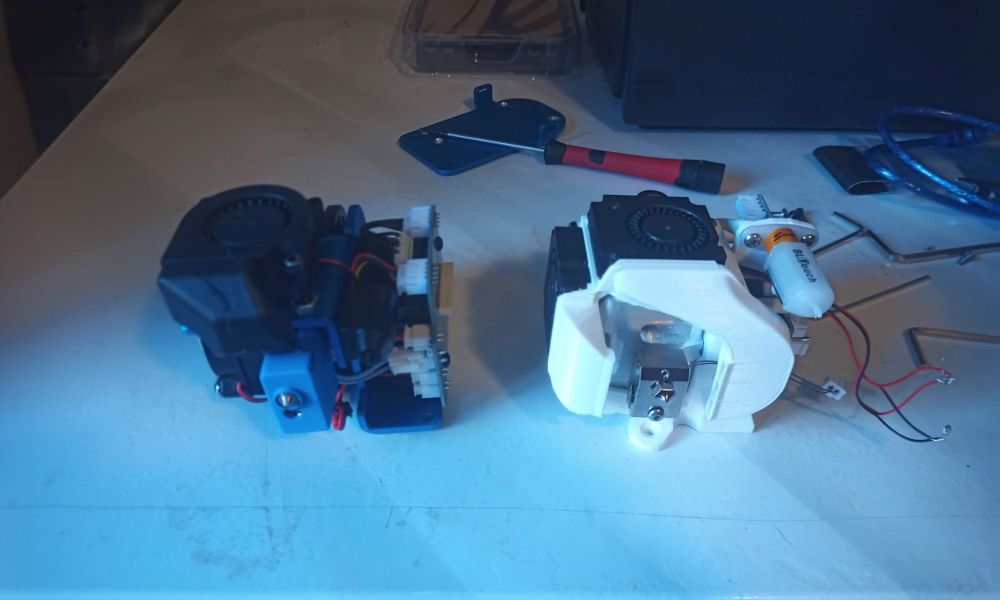

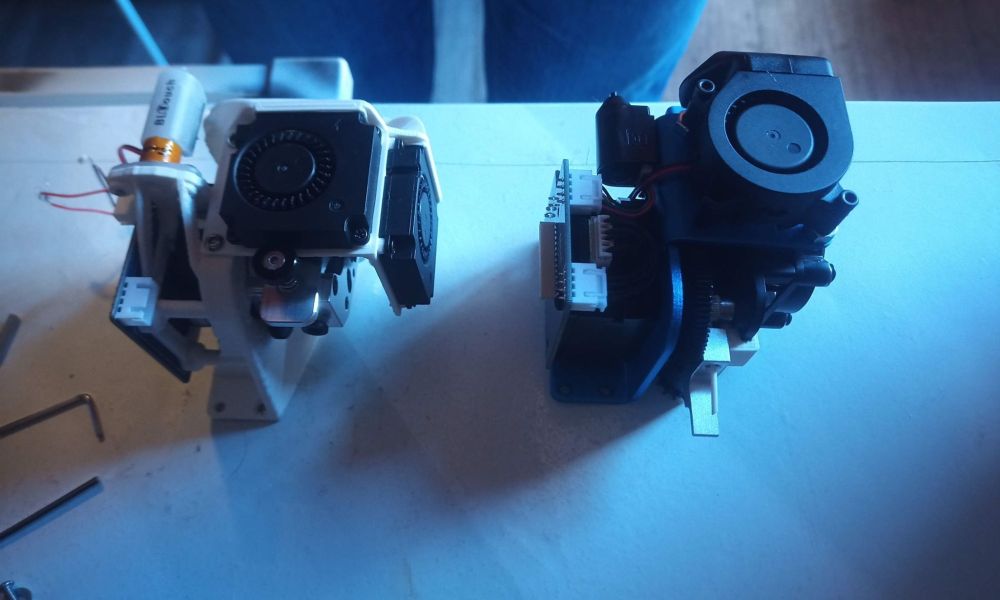

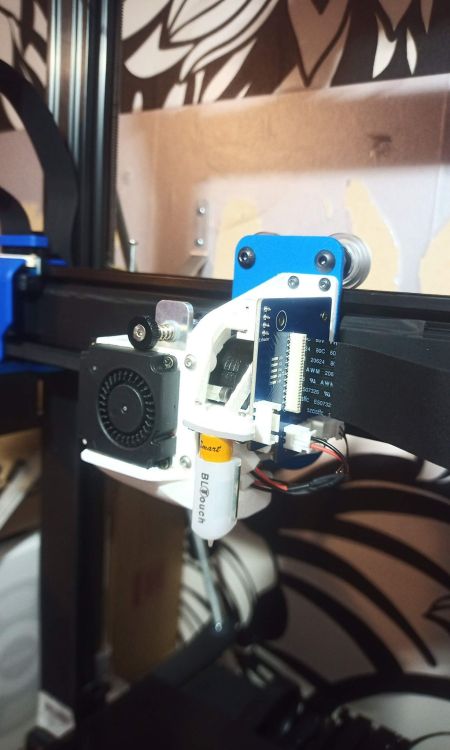

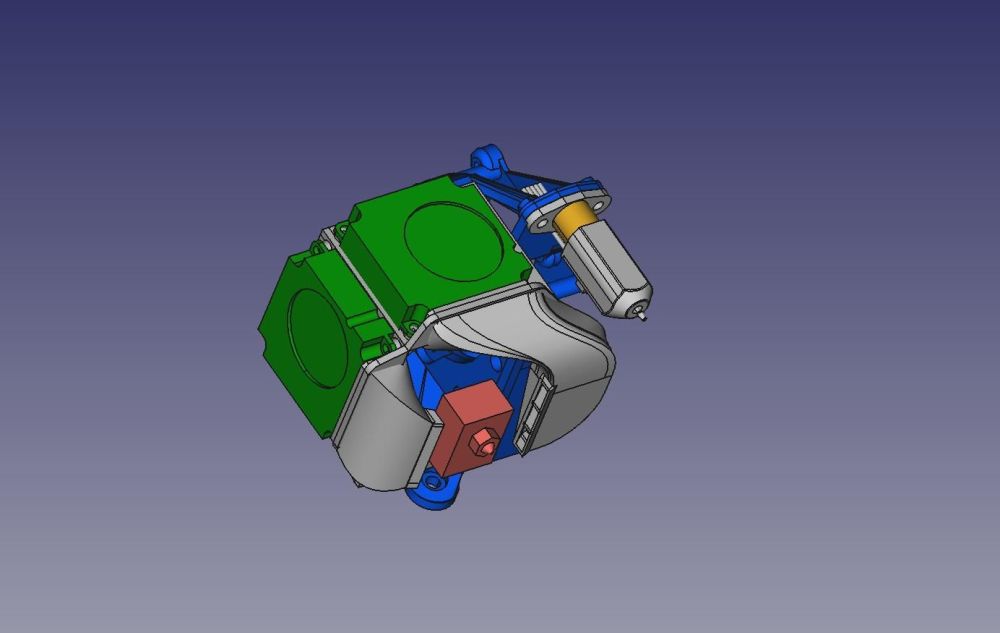

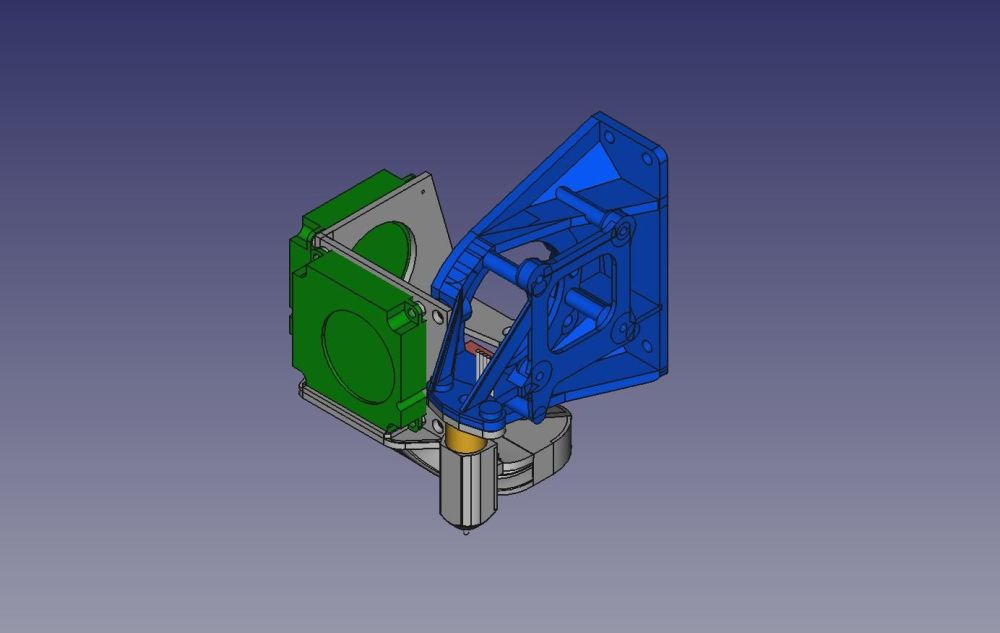

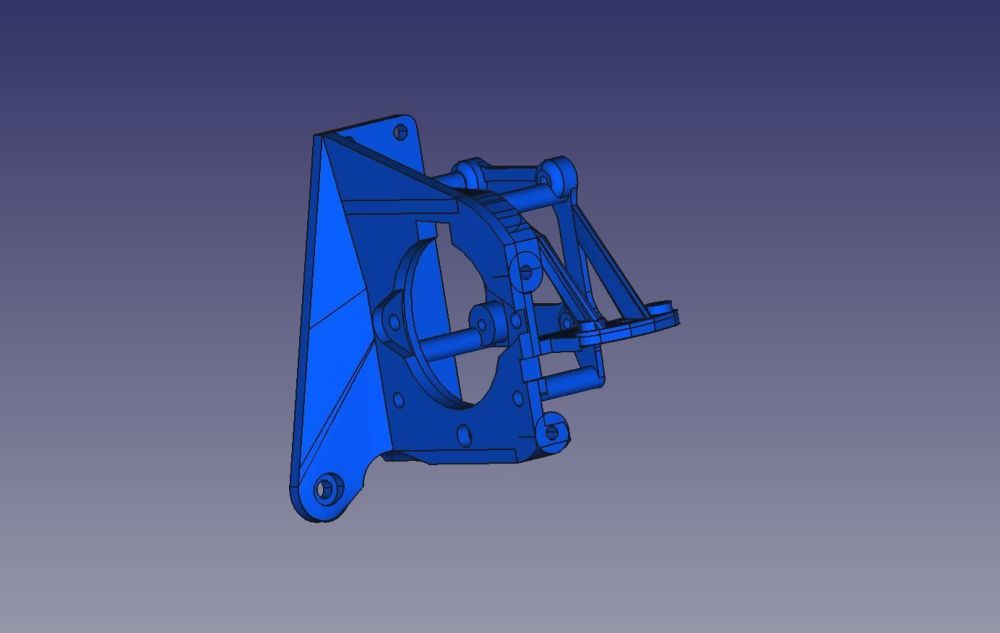

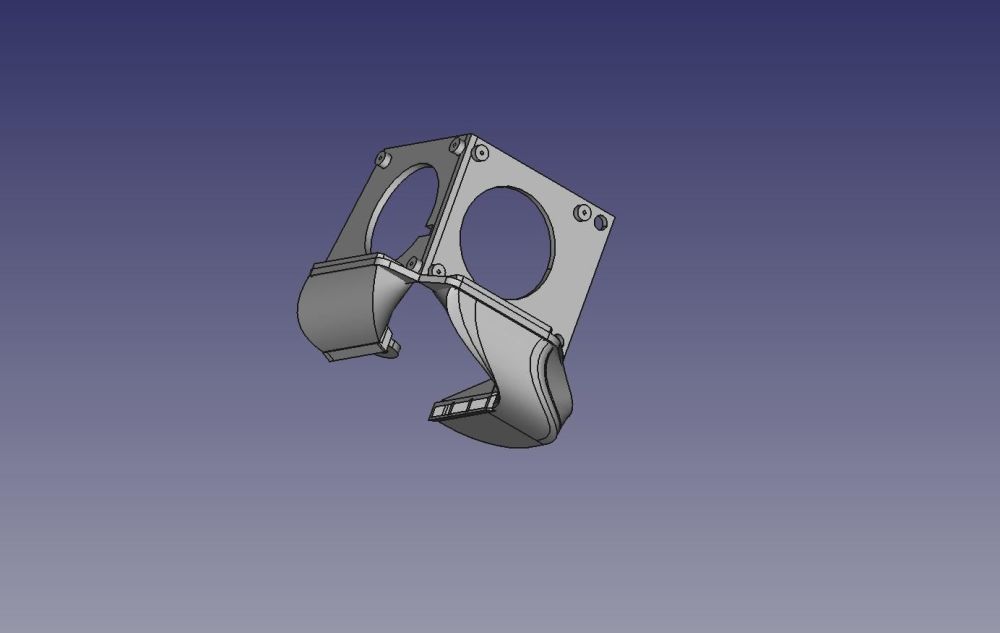

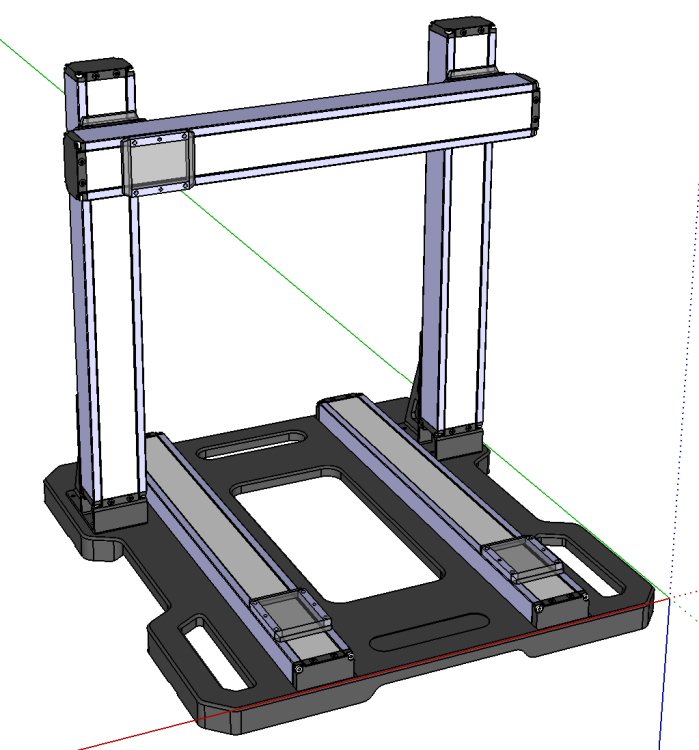

Enfin une bonne avancée pour mon extrudeur/hotend custom. Aprés quelques modelisation 3d et prototypage, j'ai enfin quelques chose qui est proche d'etre fini. D'abord je voulais rajouter une 4eme fixation sur le chariot alu d'origine dans le but d'augmenter la rigidité du chariot lui même et aussi la stabilité du support d'extrudeur qui sera en plastique. J'ai donc rajouté un ecrou riveté placé le plus eloigné sur la gauche, mais tout en le gardant accessible une fois le bloc monté : Ce 4eme point de fixation est tres efficace, mon premier modèle 3d de support d'extrudeur avait que les 3 points de fixation d'origine, et en serrant le chariot dans un etau on pouvais clairement voir le jeu dus a la deformation du support ET du chariot lui même qui a une legere tendance à se plier. D'ailleurs ces differentes deformation sont bien presente et visible avec la tête d'extrusion d'origine. Comme je l'ai dit precedement, j'ai prevu d'utiliser 2 ventilo 4010 12000rpm pour le refroidissement de pièce, j'ai fini de modeliser les fan duct et j'ai donc pus les monter et faire des essais de ventilation. J'ai aussi terminé le support d'extrudeur/PCB/BLtouch et j'ai donc pus monter l'ensemble pour voir si ca collais bien avec mes prediction sur freecad. Tout d'abord le modèle 3d de l'ensemble "vide": Je precise que ce n'est pas moi qui a modelisé les ventilos et le bltouch, c'est des fichiers cad que j'ai recupéré sur le net. Puis le support d'extrudeur seul : Et le support de ventilo/fan duct seul : Puis impression de l'ensemble et montage reel aprés preparation des cables ventilo : Sur le PCB, j'ai dessoudé et ressoudé les connecteurs (sauf celui de l'extrudeur) de l'autre coté pour pouvoir "coller" le PCB eu moteur et gagner de l'encombrement avec en plus l'avantage d'avoir les connecteur facilement accessible, ce qui est toujours agreable. par la suie je modeliserai un cache pour couvrir tout ca. J'ai profité de démonter l'extrudeur d'origine de mon imprimante pour comparer les poids par curiosité: Gain de poids non négligeable même si c'est pas le but premier. Et comparatif visuel : Les ventilo 4010 font ridiculement petit, mais détrompez vous, en 12000rpm ils sont redoutable, j'ai été surpris ! Montage sur l'imprimante pour verifier que rien ne touche nulle part : En fin de course gauche, ca passe tout juste c'est parfait. Comme je disais les ventilo 4010 en 12000rpm sont redoutable, selon les fiches technique, un 5015 (qui est deja reputé pour son efficacité) est donné pour 5,36CFM de debit, les 4010 en 12000rpm sont donné pour 4,08CFM, pas loin derrière donc. Coté poids 2 ventilo 4010 donne 30Gr pour un debit de 8,16CFM, alors qu'un 5015 donne 27gr pour un debit de 5,36CFM. Un poids similaire pour une performance bien superieure. Autre point interressant : le bruit, 2 x 4010 font moins de bruit qu'un 5015 (etonnant, mais c'est vrai...) Encore un autre avantage des 4010, il demarre trés tot en tension avec donc un debit d'air tres faible, sur l'ecran de la sidewinder il demarre à partir de 30/255 avec un debit tres faible (a peine perceptible même) là ou un 5015 demarrais peniblement à 70/255 avec un debit relativement elevé d'aprés mes essais (ventilo à roulement à bille dans les 2 cas). Petite video de test sur l'eau à 3 vitesses (j'ai pas filmé en dessous de 50/255 car le debit est tellement faible qu'il ne se passe pas grand chose sur l'eau) : Pour resumer, je suis assez bleuffé par ces petit ventilo en 12000rpm. La plupart des 4010 sont en dessous de 8000rpm, les 12000rpm ne sont pas très répandus apparemment malgré leur efficacité. Pour les conduits d'air je voulais bien sur que le refroidissement soit efficace, mais je voulais aussi dans la mesure du possible laisser le plus de visibilité sur la buse, et je voulais globalement quelques chose de compact et j'avoue que je suis plutot content du resultat. Maintenant pour la suite il faut que je modélise les supports de chenilles pour les tuyaux de watercooling. Ce n’était pas forcement prévus à la base, mais j'ai aussi commandé une sonde PT1000 pour remplacer la ntc finalement. Moins cher qu'une PT100, moins contraignant à mettre en oeuvre (pas besoin d'amplification), moins sujette aux parasites et perte en ligne, et tout aussi fiable et performante une fois qu'on remplace la resistance pull-up de la carte mère.2 points

-

J'ai enfin réussi à filmer le zootrope sans stroboscope2 points

-

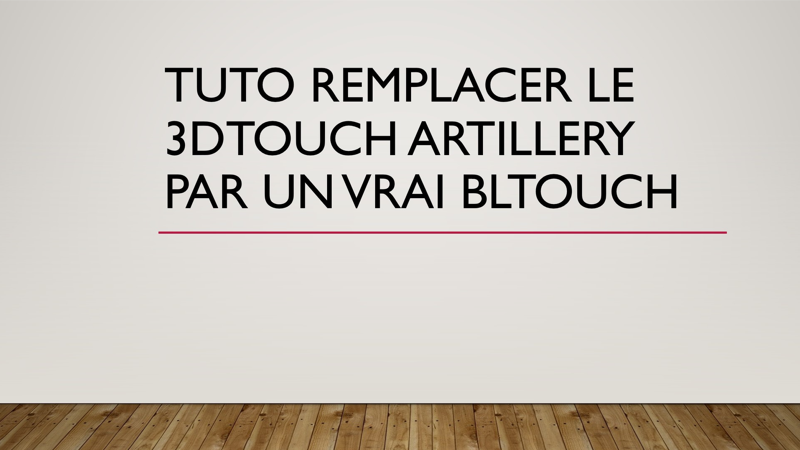

Salut à tous, Voici un petit tuto que certain m'ont demande, sur le remplacement des 3Dtouch Artillery d'origine par un vrai BLTouch ou un 3Dtouch de bonne qualité comme ceux de TriangleLab. Vous trouvez le Tuto en PDF complet et ici un présentation rapide. Au préalable il vous faudra imprimer un support pour BLTouch compatible X1, X2, Genius, Genius pro comme celui de Waggster. Voici le lien pour le support remixer par @Galactic et compatible avec les X2 et Genius Pro Support X2/Genius Pro Acheter un vrai BLTouch et de préférence en V3 ou supérieur ou 3Dtouch de qualité qui clone cette version. Il faudra Relier les 2 masses GND du BLTouch pour obtenir une système a 4 fils comme sur le 3Dtouch Artillery d'origine et suivre le câblage indiqué dans la procédure, soyez attentif au câblage. Puis il ne sou restera plus qu'a indique a Marlin les nouveau Offset X et Y utiliser, les information sont indiquer dans le tuto. Surtout important pour finir refaite un auto bed leveling complet et un ajustement du Z-offset. Si vous avez des questions hésitez pas à les poser. P.S : Je tiens aussi a remercié @Duro qui a réalisé cette installation sur sa Artillery X2 en suivant mes conseils certaines des photos du Tuto sont les siennes. Tuto Install BLT X2.pdf -------------------------------------------------------------------------------------------- Petit Tips Réparation 3Dtouch Artillery a 0€ vue ce jours lors d'un échange sur Facebook et ça fonctionne. Si la pin du 3DTouch Artillery c'est casser ou est tomber, l'on peut ouvrir le 2Dtouch et coller un morceau de cure-dent de 16mm dans le cylindre qui reçoit la pin et a l'aimant sur le dessus. Il s'agit d'un réparation provisoire et de fortune mais fonctionnel. Preuve en Image :1 point

-

1 point

-

1 point

-

Pas de soucis nous sommes tous passés par une phase d'apprentissage c'est normal. Non les imprimantes ne sont pas en sucre c'est robuste mécaniquement.... a+1 point

-

1 point

-

Salut @pommeverte, Excuse moi pour le retard mais je n'ai jamais reçu de notification pour ta réponse et je pensais que ma question était passée a la trappe Mais MERCI beaucoup !! C'est exactement ce que je cherchais et ça fonctionne super bien, j'ai fais quelques petits test et la différence est flagrante. C'est fou tous ces paramètres qu'on découvre avec le temps D'ailleurs j'ai vu qu'il y avait aussi un paramètre pour rendre les portes a faux imprimable et sur certaines pièces ça marche vraiment bien.1 point

-

En suivant ce sujet très intéressant même si j'utilise FreeCad, j'ai vu @PPAC que tu avais écrit le vendredi à 21:53 : J'ai relu l'aide en ligne de Cura (Cura Setting 2.9.2 ) et j'ai trouvé :1 point

-

les 3 règles de base de l'impression 3D de la patience de la patience de la patience Pour ton plateau, si il est légèrement en creux au milieu - et que tu imprimes au milieu : règles le pour que la buse frotte au centre, sinon imprimes sur les côtés. Assures toi aussi que le plateau est parfaitement propre (lavage à l'eau chaude et au liquide vaisselle) et tu verras, tout finira par fonctionner correctement.1 point

-

Re, Ok , je comprends mieux. d'où l'importance de bien expliquer le besoin , et l'usage de la pièce, dés le début . Bonne soirée1 point

-

effectivement, si on laisse la carte, il reflash la carte et après, il faut de toute façon arrêter la machine parce que l'affichage n'est pas opérationnel. Mais c'est juste un détail, l'important c'est que ça marche. Et l’expérience, c'est une suite de connerie. j'ai beaucoup d'expérience.1 point

-

Normalement oui, la carte contrôleur possède un ATmega2560 avec le chargeur de démarrage installé (deux fois plus de mémoire également pour pouvoir installer tout un tas d'options (256 Ko au lieu de 128 Ko)). La plus grosse différence entre les CR10 et les CR10S c'est l'alimentation électrique, 12V pour l'ancêtre, 24V pour la version «S» (donc pas ou peu de pièces électriques de la CR10 réutilisables )1 point

-

J'ai hate d'avoir ton ressenti à ce sujet, j'hésite également à me le prendre prochainement mais je trouve que c'est pas donné pour ce que ça offre, ça ressemble à la solution intégré au mercury XS (en un peu mieux bien entendu), est-ce vraiment plus utile qu'une lampe UV à 13 balles ou une ptite led UV à l'ancienne avec une pile, c'est surtout ça que je me demande1 point

-

Bonjour, quelques éléments de réponse : Ou aussi: https://polyworkshop.fr/articles/test-imprimante-3d-creality-cr-10s/1 point

-

1 point

-

peut être à essayer en tpu, ça résiste à tout normalement : 3D FlexiFil - High quality filaments - Formfutura1 point

-

Astuce que j'utilise systématiquement, quelque soit le type de vis, et par réflexe même les bouchons de bouteilles et pots en tous genre (oui oui, même la bouteille de lait qui se visse toujours de travers).1 point

-

Cette solution est pertinente, notamment en cas de manque de place ; elle permet aussi le remplacement de l'écrou en cas d'usure pour un mécanisme vis-sans-fin J'avais testé les taraudages imprimés en 3D, j'ai été surpris par la solidité. Bien sûr, je taraude sur une hauteur plus grande que la hauteur d'un écrou. Autre solution : faire des trous cylindriques de 2.5mm ou 3mm et utiliser des vis à bois autotaraudeuses de 4mm. C'est facile à faire et solide, à condition de ne pas démonter et remonter sans arrêt bien sûr. Les vis à bois ayant une tête fraisée, on peut les encastrer dans la pièce fixée en faisant des trous en forme de cône. D'ailleurs je livre une astuce pour les vis autotaraudeuses dans le plastique : après démontage, puis remontage, avant de les revisser, les positionner doucement avec le tournevis bien alignées avec le trou en tournant doucement dans le sens dévissage jusqu'à sentir qu'on "tombe" dans le filet. Et ensuite, visser sans forcer à la fin. Cela permet de ne pas "foirer" le trou en plastique et de se retrouver avec un assemblage trop faible ou pire une vis qui tourne dans le vide. Cette astuce est notamment utile lorsqu'on répare de l'outillage ou des appareils électroménager, tout est dimensionné au plus juste.1 point

-

Ils doivent être copains avec les gars de chez Snapmaker, qui ne te donnent pas d'infos et tu reçois des articles sans que tu sois prévenu.1 point

-

Hello @Jeff78s Merci pour ta réponse J'ai déjà essayé de le faire sans joindre les éléments, ça n'a pas marché en dupliquant les fonctions. Ce qui a marché cependant c'est de dupliquer les formes plutôt que les fonctions..1 point

-

Bonjour, mon souci venait juste de ce paramètre "fil_runout_inverted:1", en le passant à 0 tout rentre dans l'ordre.1 point

-

Oh la la ça promet! Vivement le plugin Jeedom oui! !!!1 point

-

il faut mettre le bon nombre de leds, c'est mieux. Si tu as beaucoup de leds il faut mettre une alim 5v séparée, ça pompe beaucoup sur le 5v de la carte mère. il faut aussi être sur du paramètre color_order : GRB (si tes leds sont RGB) ou GRBW (si tes leds sont RGB + Blanc), l'ordre des couleurs est important, mais ça doit quand même marcher (juste pas avec les bonnes couleurs) Quand tu fait des modifs matérielles : toujours imprimante éteinte , c'est plus sûr1 point

-

Désolé, mais n’ayant pas l’habitude des forums, je n’avais même pas vu que tu est modérateur. C’est un peu vrai, mais il y a parfois de bonnes raisons de survoler ou même de ne pas lire certaines parties : le hors sujet et les digressions qui rendent la recherche d’autant plus difficile que le post s’allonge. Il y a aussi les mauvaises solutions qui peuvent induire en erreur. Étant donné que les auteurs, dont un modérateur, ainsi que le fondateur du site ont soit proposé soit validé cette façon de mettre en avant le solution, je la laisse comme ça pour le moment. Si d’autres partagent ton avis et me le font savoir, je supprimerai la mention résolu.1 point

-

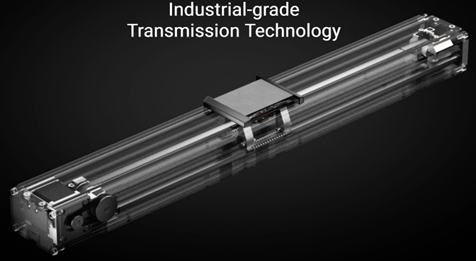

Bon, je comprends que je dois passer la seconde... Voici les nums des profilés des axes X, Y et Z. Pour le moment, c'est du cosmétique, l'intérieur n'est pas numérisé mais à l'occasion d'un entretien/graissage du chemin de roulement, j'aurai bien l'occasion de voir la tripaille avec ses 2 courroies et 4 poulies, son moteur pas à pas et sa mini carte de contrôle. Linear module Y.skp Linear module X.skp Linear module Z.skp1 point

-

A un moment sur un projet de modélisation, il faut tester... La Bambu Lab X1C sera d'une grande aide, parce qu'en itératif, ça permettra d'avancer bien plus vite qu'à l'heure actuelle, où je n'imprimais les pièces qu'une fois finies pour les corriger... Il me reste environ 2 kg de PLA que je ne peux utiliser dans l'AMS (les bobines sont trop larges). Et je n'ai pas l'intention de faire un respool pour l'instant (mais je pourrai changer d'avis). En attendant, J'ai décider d'utiliser l'une des bobine sur le support de bobine, sans utiliser l'AMS. Je me suis attaqué au pièces du chassis du Nichimo Luminous. Au lieu d'imprimer les pièces une par une, j'ai mis toutes les pièces sur le lit, activé les supports, et cela fera un print rapide : tout cela fait 5 heures de print. Sur l'E5P, dans sa configuration actuelle, je n'aurai pas pris le risque de mettre toutes les pièces ensemble, et il est probable que chacune des gearbox aurai pris 6 heures chacune, et le chassis à peu près autant... Quel gain de temps!!! J'ai lancé l'impression avant d'aller me coucher... Le PLA ne présente pas vraiment de risques d'adhesion, pour autant que le lit soit propre avec de la glue, donc j'ai juste vérifié les premières minutes de l'impression avant d'aller me faire dodo... Et ce matin, au petit déjeuner, mon print était fini avec une time lapse... https://youtu.be/raZzyoqrUGM Les supports en grid ne sont pas idéaux... Ils étaient super facile à ôter avec les prints en PETG, et cela n'est pas le cas ici... J'essayerai d'autre mode de supports pour les prochains prints... Et si pas mieux, j'envisagerai un respool et d'utiliser du PETG comme interface de support (mais pour l'instant, j'ai la flemme de faire un respool de cette bobine). On commence par tester le chassis... https://i.imgur.com/cN1Oco3.jpg Bon, on a un match... Les dimensions sont bonnes, et il y a un match côté profil... Ensuite les gearbox... Je veux m'assurer que les trous sont bien en correspondance avec le chassis, et que l'intérieur matche avec l'original... Il peux y avoir des choses non alignées, mais qui n'impactent pas ce qu'il y a autour... Arrière d'abord... Les trous principaux sont positionnés parfaitement... La partie non alignée au dessus du différentiel n'impacte en rien... La gearbox complète permet un rempacement, mais ne fonctionne pas avec la partie droite originale... Je pourrais essayer d'avoir ce profil correct, mais ce serait beaucoup de travail à refaire... Le bouchon est bon, et c'était important pour s'assurer du fonctionnement de la transmission. Ensuite l'avant... Pareil qu'à l'arrière chaque trou clé est bien positionné pour assurer la géométrie du chassis, et la gearbox complète est un remplacement viable... Je me demande si je dois assurer un match exact avec les pièces originales pour les gearbox... Cela fonctionne en assemblage de remplacement, mais pas en pièce de remplacement... Une réflexion s'impose... Mais dans tout les cas, une chose est sûre : la Bambu Lab X1C va me changer la vie... Bon, et puis sur un autre sujet : la petite initiation à Fusion 360 au club de modélisme a déjà porté ses fruits. Bilan deux semaines après l'après midi au club avec video projecteur : 6 présents en dehors de moi sur les 6, au moins 5 ont déjà dessiné au moins une pièce depuis la semaine dernière, les photos de prints en cours se multiplient sur le Whatssap du club... Je crois que j'ai créée une tendance au club1 point

-

Bonjour, ATTENTION aux produits chimiques Bien se protéger J'ai lu que l'on pouvait coller le plexiglass avec du chloroforme, mais attention aux vapeurs. Il dissout aussi le PLA. Normalement tu dois le trouver en pharmacie. On peut essayer avec de la soude caustique. Le dichlorométhane étant moins corrosif que la soude. Et chez Castotruc tu ne trouverais pas un fil de fer fin ?1 point

-

Pour tenir courant suite a votre aide. J'ai monté une courroie qui relie les moteurs Z. J'ai monté un plateau en verre avec une palque acier en dessous pour être capté par la sonde. ça fonctionne bien mieux pour le moment même si le poids du plateau a doublé. J'ai command une sonde plateau moire qui devrait me permttre de me passer de la palque en acier. Je me suis fait un direct drive du pauvre avec un clone Bmg que j'avais déjà, ça fonctionne bien mieux qu'en bowden.1 point

-

Sur la résine je ne met pas d'apprêt si impression avec des résine différente je met une couche de peinture (noir en général) uniforme à l'aèro. Je colle à la résine si c'est des petites surfaces, cyano avec activateur pour les plus grandes, pour boucher les trous j'utilise de la cyano avec du bicarbonate de soude. Avec l'impression résine pas besoin de mastic juste un petit coups de ponçage grain fin pour enlever les traces de support, si il y à des petits trous je remet de la résine je passe au uv et ponçage si grand trous la méthode cyano et bicarbonate (moins cher que le mastic modélisme et plus facile à poncer que le mastic voiture) Je fait la peinture en dernier pour ne pas voir les traces de "jointure" entre 2 pièces. Pour les impressions FDM (pla) même principe sauf que j'utilise de l'apprêt avant peinture (du garnissant en bombe pour carrosserie), pour le collage de la cyano et pour reboucher les trous cyano et bicarbonate. 1 - collage 2 - rebouchage trou (avec cyano et bicarbonate dans mon cas mais le mastic fonctionne bien aussi) 3 - ponçage 4 - apprêt si impression FDM 5 - ponçage si mise en apprêt 6 - peinture.1 point

-

@PPAC Réglage du voltage sur le TMC (driver du Y) possible ou non ? pour ces symptomes ?1 point

-

En complément de @PPAC, ce que tu peux faire, c'est d'abord d'enlever la buse, de regarder à l'oeil nu dans le heatbreak si il n'y a pas de corps étranger ou autre bizarerie, ensuite de remonter le hotend+heatbreak sans la buse (sans trop serrer), pour voir si ton PLA passe. Si il ne passe pas, c'est un bien un problème de HeatBreak (la pièce vissée dans le corps de chauffe qui rentre dans le radiateur) non centré (rare, mais pas impossible).1 point

-

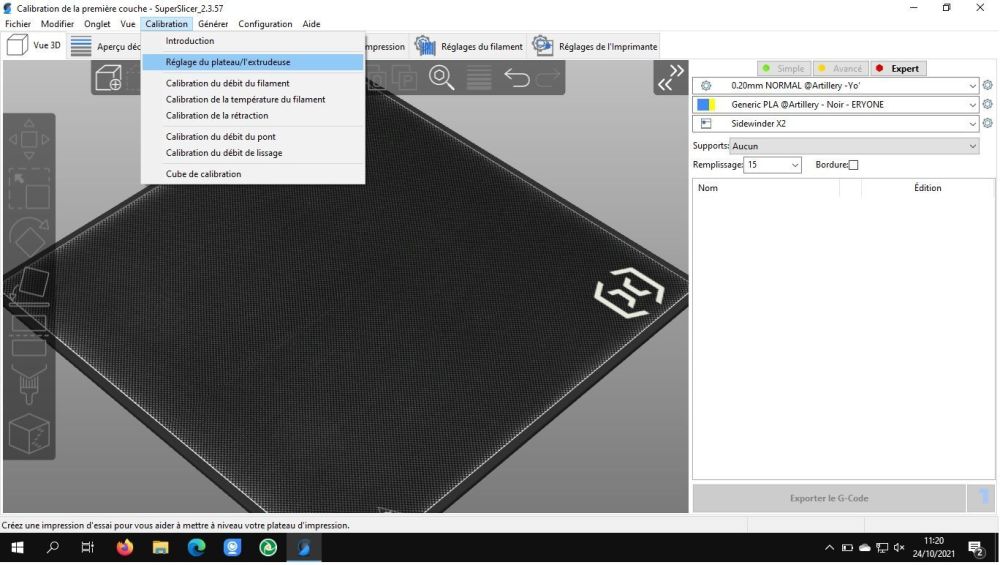

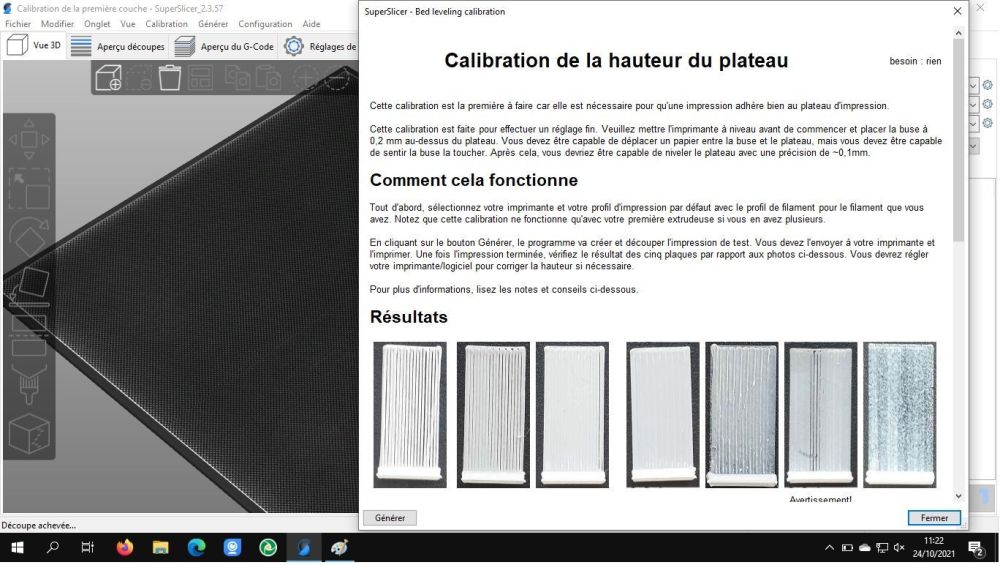

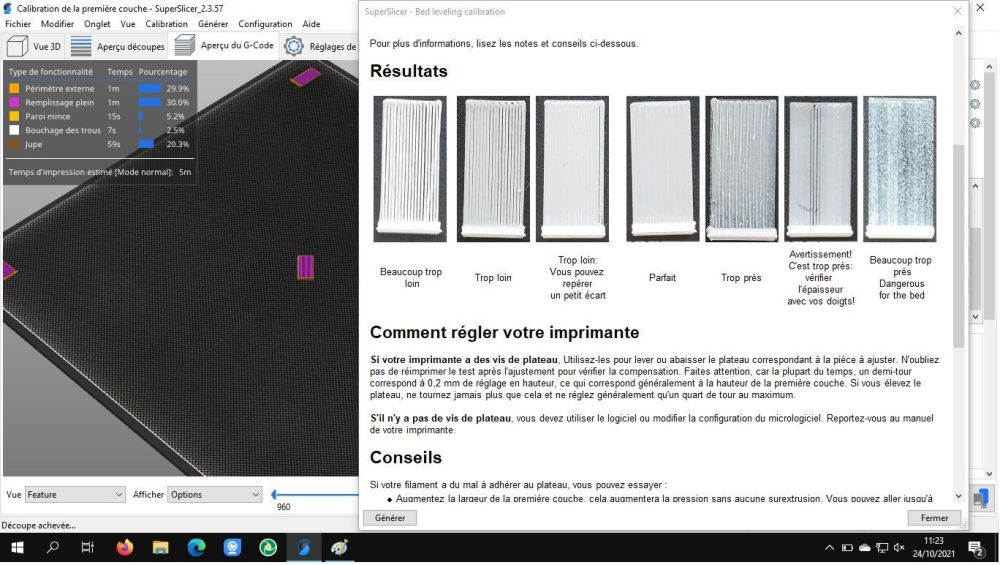

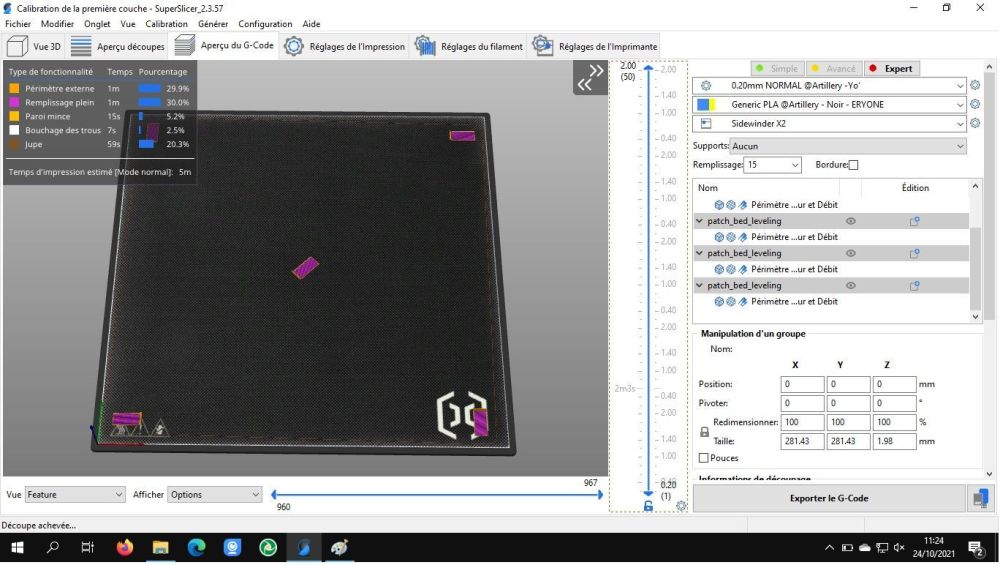

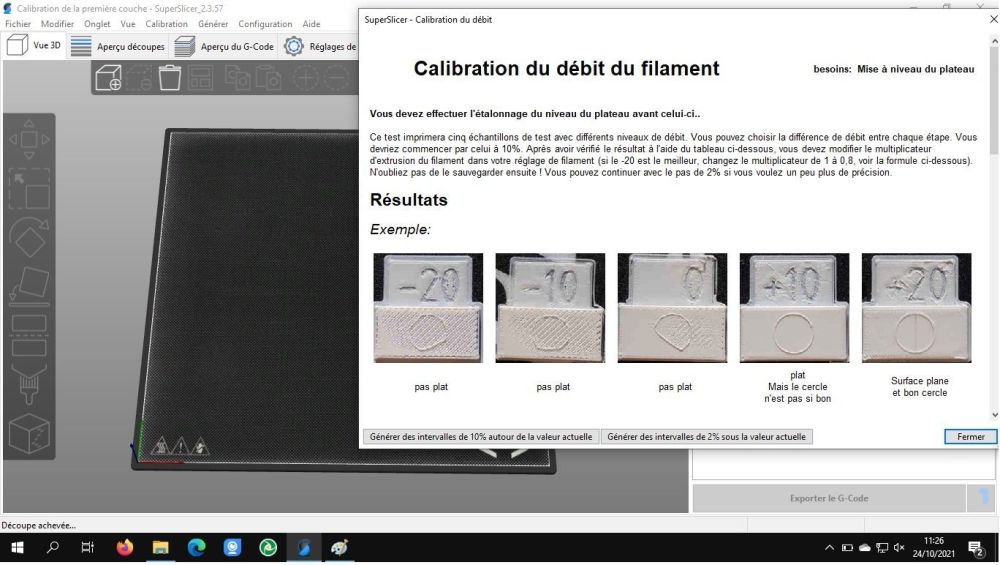

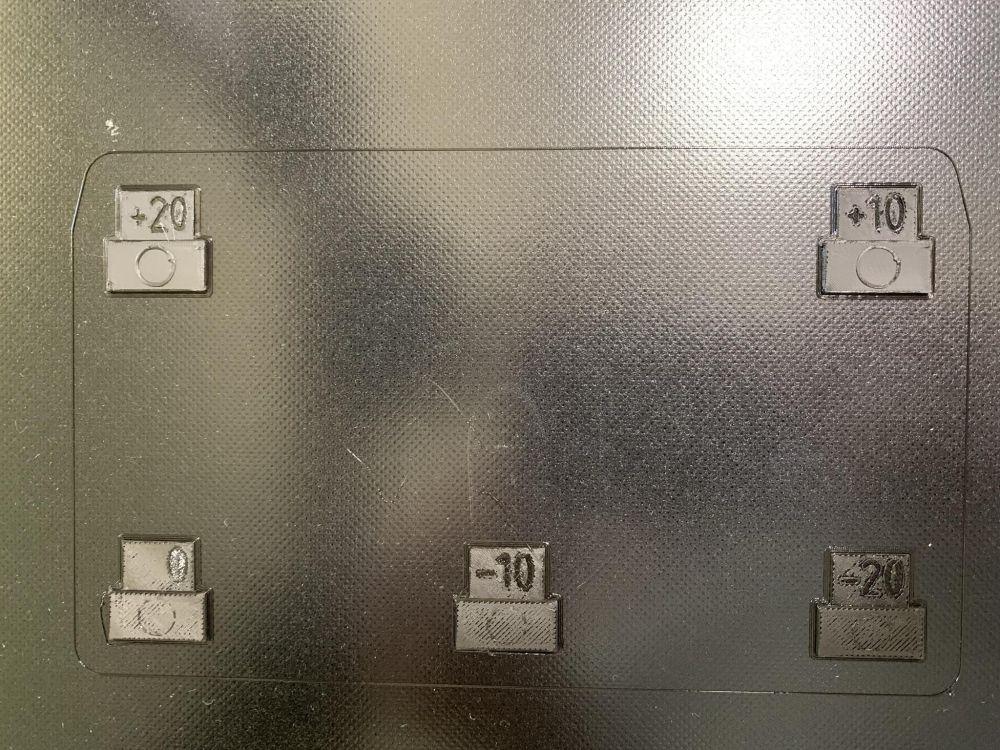

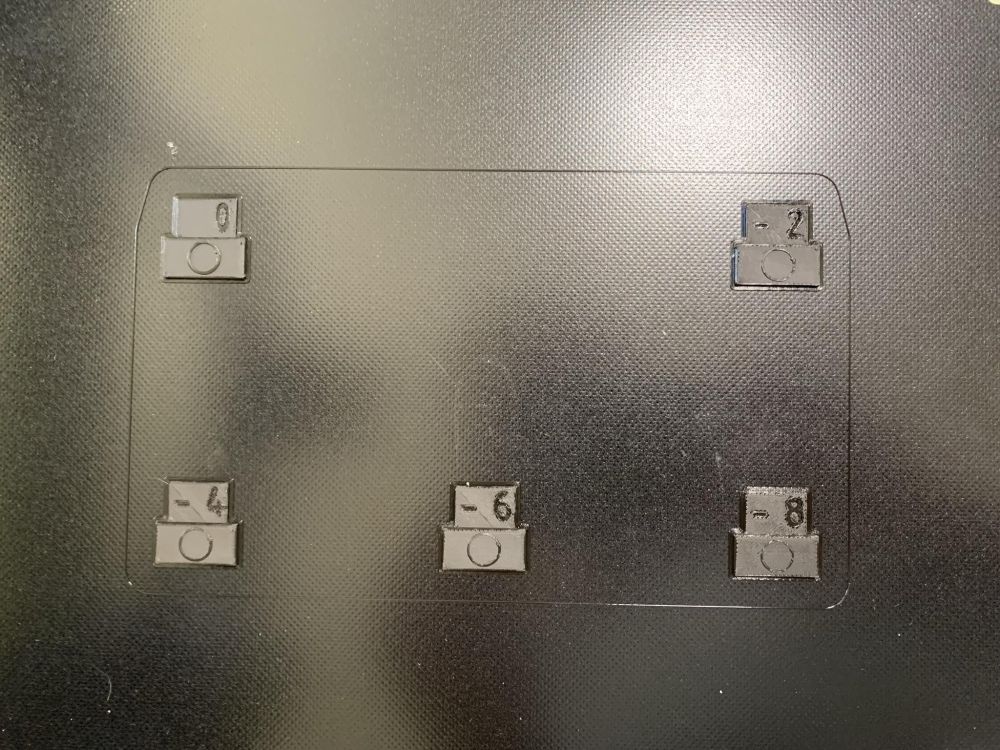

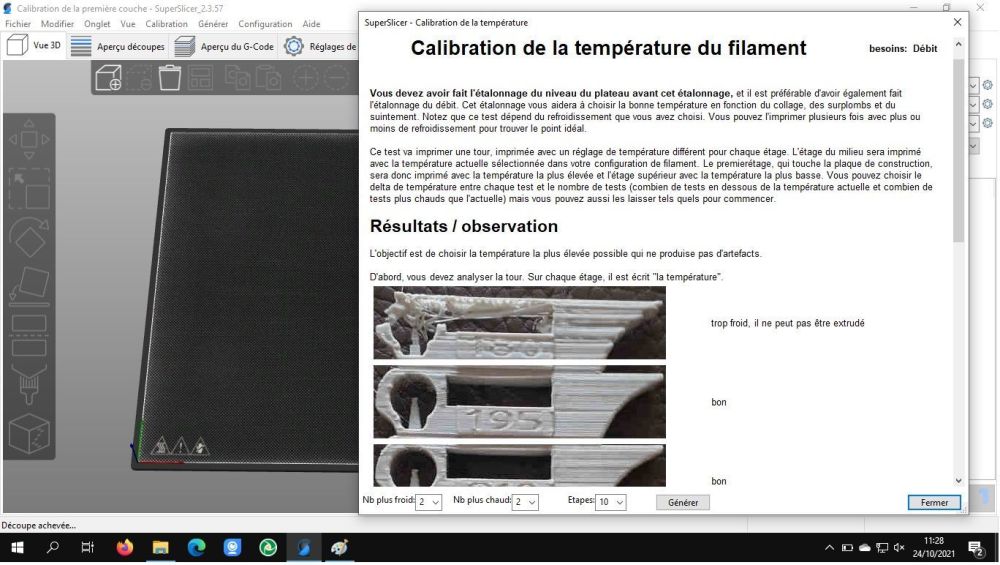

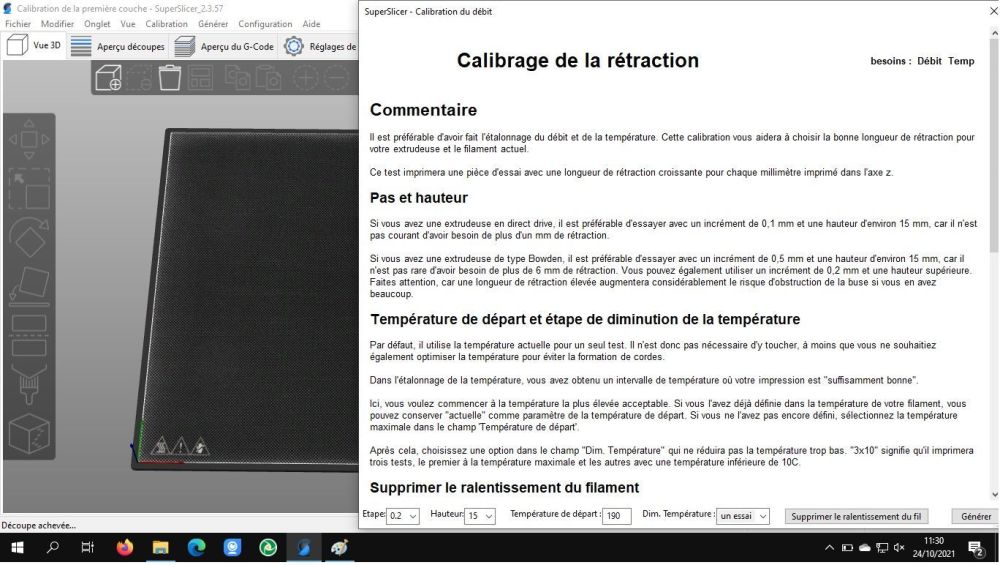

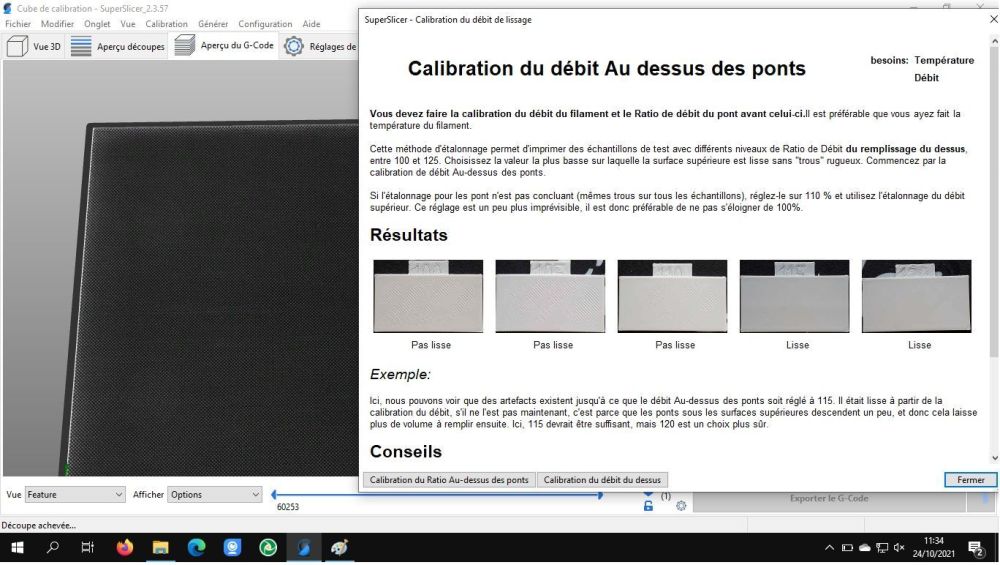

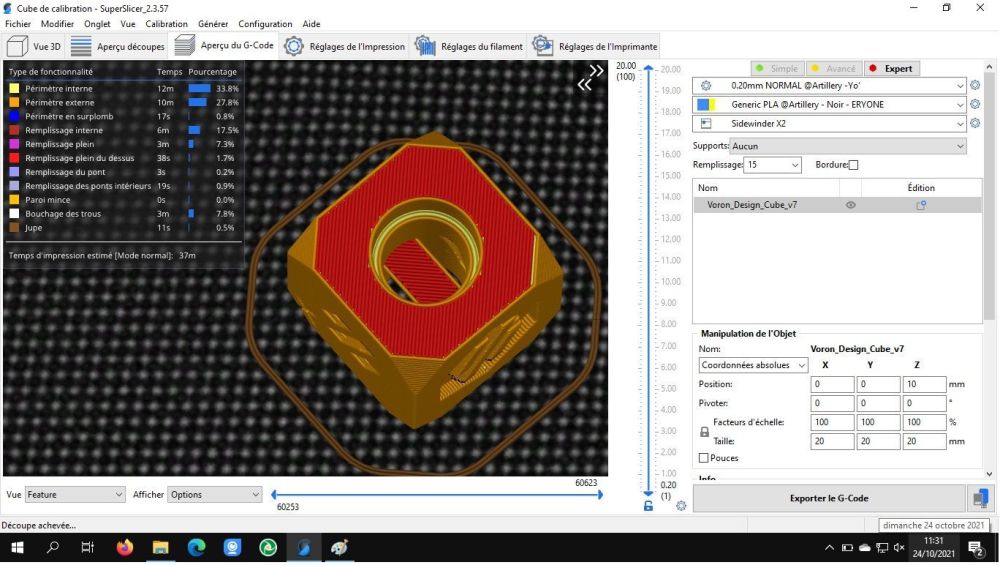

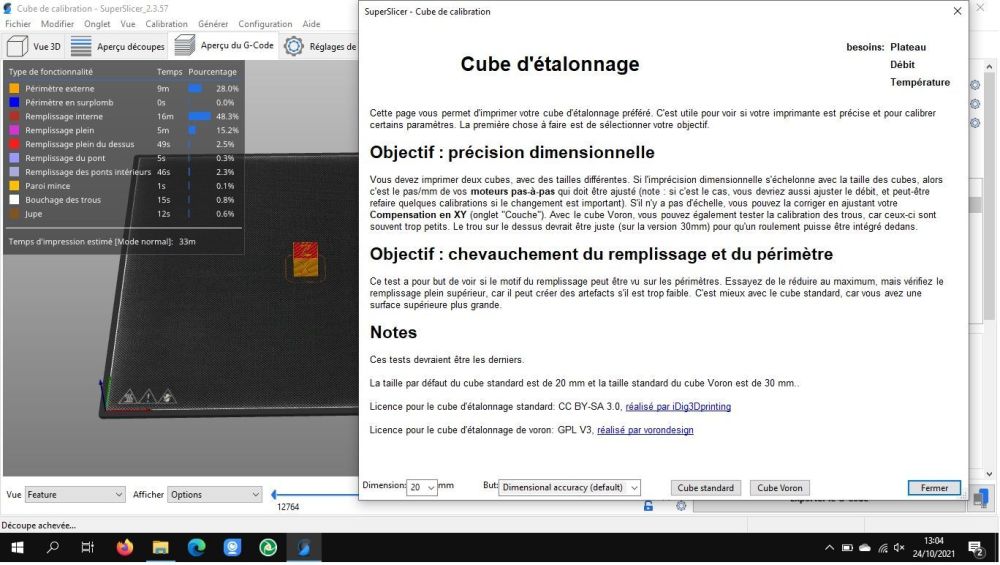

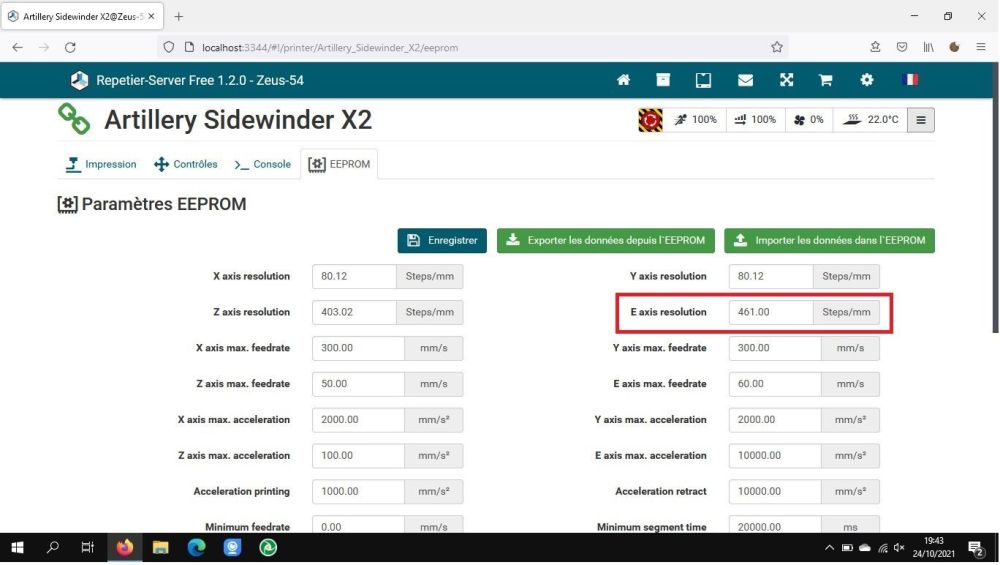

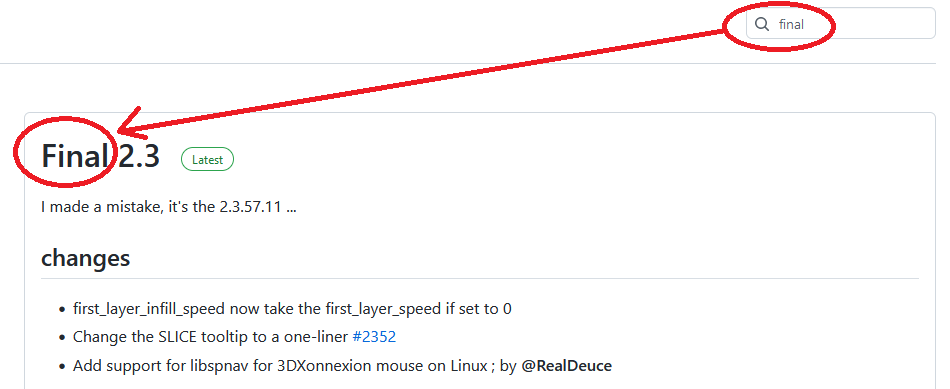

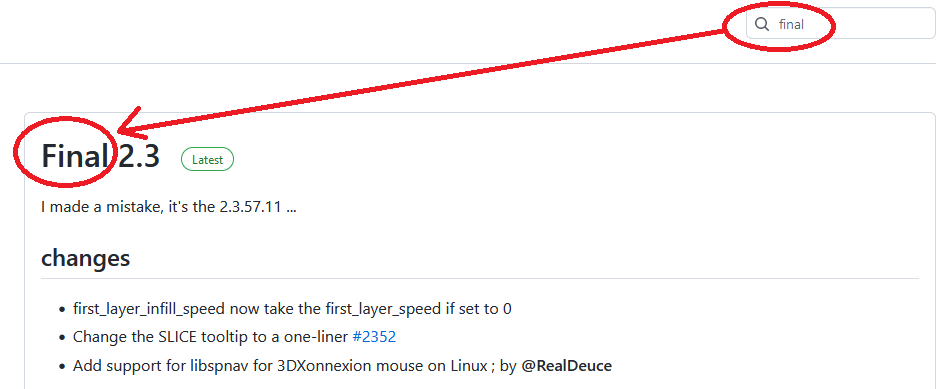

Hello, Pour qu'une impression se déroule le mieux possible, il est nécessaire de réaliser des calibrages (nivellement du plateau, débit, température, rétractation, etc.) Aujourd'hui nous allons voir comment les réaliser simplement grâce au logiciel Superslicer. Avant de commencer, il faut télécharger le logiciel https://github.com/supermerill/SuperSlicer/releases (les liens se trouvent dans "assets" | Attention à bien choisir une version finale (la dernière version finale du moment). Il ne s'installe pas, il faut simplement lancer l’exécutable. Il est à noter que Windows l'a reconnu, sur mon PC, comme logiciel indésirable et que l'antivirus PANDA l'a mis en quarantaine dès que j'ai cliqué dessus Les utilisateurs de PrusaSlicer ne seront pas dépaysé par SuperSlicer. Pour débuter, allez dans "Calibration", puis choisissez le réglage que vous désirez. On va commencer par le plateau. Une fenêtre s'affiche avec des explications et deux boutons dont un "Générer" En cliquant dessus, Superslicer va générer du code pour imprimer 5 pavés. Un fois la fenêtre fermée, il suffit d'exporter le Gcode (en bas à droite) sur une clé USB puis de lancer l'impression. Une fois l'impression terminée, vous pourrez comparer les objets imprimés avec les images affichées plus haut dans le tuto. 2nd test, le débit Comme vous pouvez le voir, il y a 2 tests proposés. Un pour dégrossir et un pour peaufiner. Voici un exemple de ce qui est imprimé. A ce stade, il y a 3 possibilités de réglage. Soit vous modifiez le facteur de correction dans le trancheur (comme c'est indiqué dans les explications du test) Soit vous changez le réglage dans l'imprimante Soit vous intégrez le nouveau débit dans le fichier Gcode que vous allez imprimer Le problème du réglage dans le logiciel, c'est qu'il va falloir le faire dans tous les logiciels que vous utilisez. Pour ma part, durant les réglages j'ai opté pour l’intégration d'un --> M92 E461 --> dans le Gcode de test de débit. M92 --> réglage des steps par mm E --> Extrudeur 461 --> mon réglage Les valeurs affichées sur les pièces imprimées étant des pourcentages, il faut connaître le réglage actuel de la machine (ou y aller au pif (450 pour un extrudeur démultiplié et 100 pour un non démultiplié)). Vous pouvez trouvez ces valeurs sur votre écran (mais ce n'est pas possible pour toutes les machines) via un logiciel comme Repetier-Server dans le firmware de votre imprimante Une fois que j'ai obtenu un réglage qui me convient, je l'ai sauvegardé dans la machine. ça peut se faire via un G92 E461 M500 Ou via les écrans, ou en modifiant le firmware ou en utilisant un logiciel comme Repetier-Server 3ème test, la température là, pas le choix, le réglage se fait dans le trancheur. 4ème test, la rétractation là également, le réglage se fait dans le trancheur. 5ème test, le débit pour les ponts 6ème test, le débit pour le lissage Et enfin, deux cubes de calibration Faire ces tests prends un peu de temps mais au final vous en économiserez (ainsi que du filament) en imprimant au mieux des capacités de votre imprimante et de votre filament. Bien évidement, à chaque changement de filament, les tests en lien avec le filament sont à refaire. N'hésitez pas à laisser vos commentaires.1 point

-

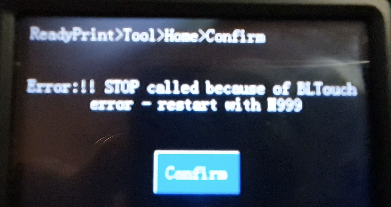

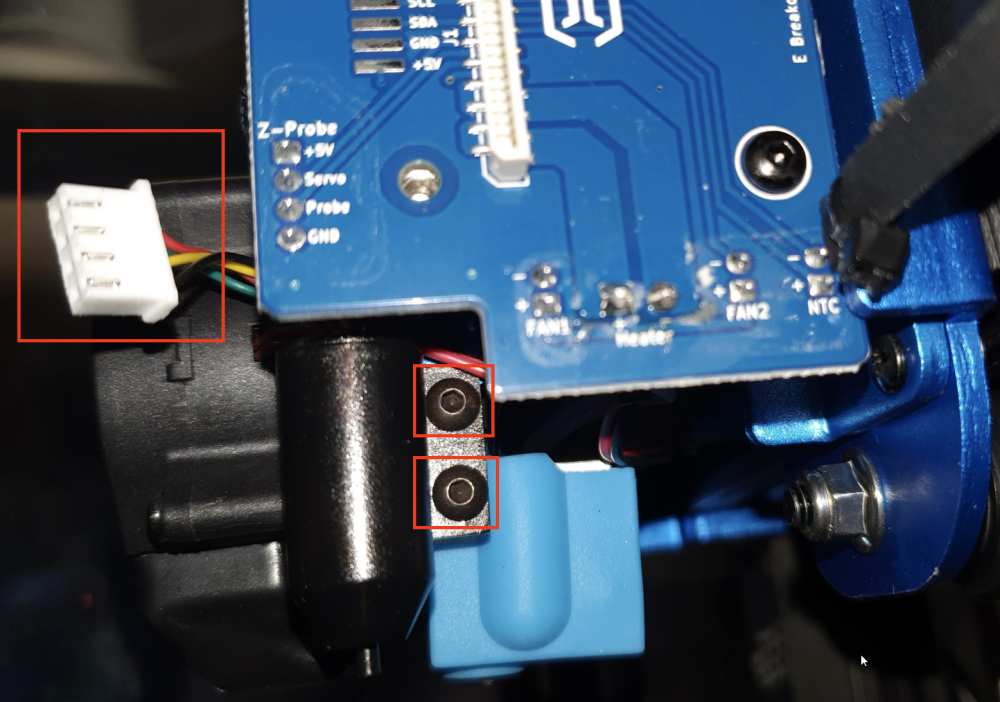

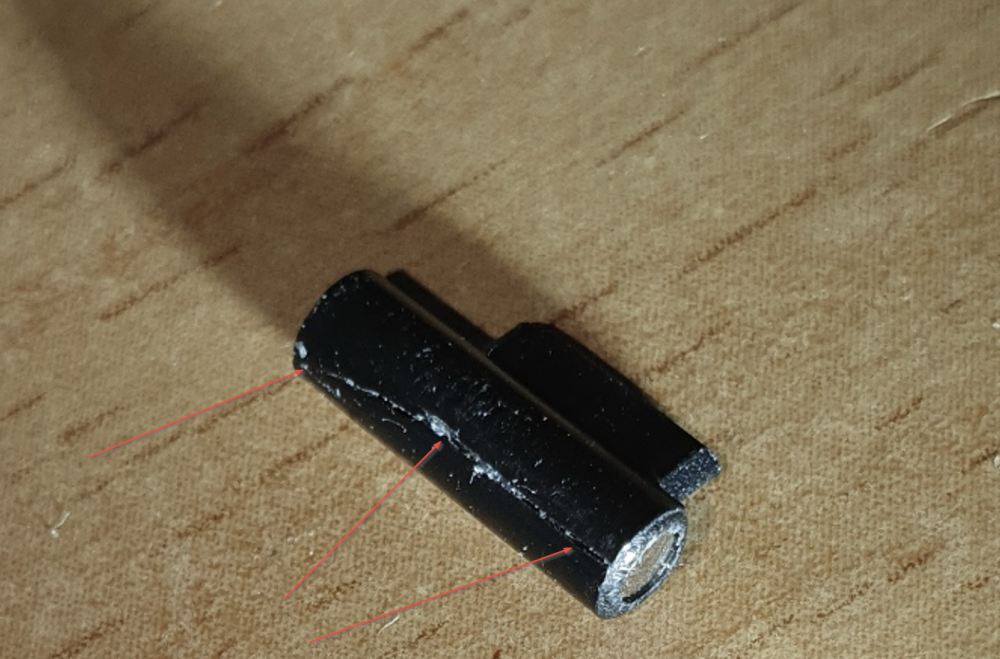

L'Histoire: J’ai récemment fait l’acquisition d’une Artillery Genius Pro. J’en était très content jusqu’au moment ou j’ai eu des erreurs a cause du BLTouch ("Stop called because of BLTouch error - restart with M999"). Dans mon cas l’aiguille du BLTouch restait bloqué en position haute. J’ai bien sur contacté le SAV qui suite a une vidéo montrant le problème m’a gentiment envoyé un capteur complet de rechange. Le problème c’est qu’entre-temps j’avais besoin d’imprimer et j’étais en panne. Le fix temporaire: J’ai commencé par démonter le capot (2 vis autour de la nappe) pour accéder au capteur. En desserrant la vis du dessus du BLTouch (d’environ 1mm) le capteur s’est remis à fonctionner. Attention si vous la dévisser complétement. Il y a un tout petit aimant à l’intérieur. (Il ne devrait normalement pas sortir si le capteur est en bon état). Cela n’a duré que quelques impressions jusqu’à ce que la panne revienne. La réparation : J’ai donc démonté complètement le capteur afin d’essayer de comprendre d’où venait exactement le probleme. Pour cela il faut démonter le carter de la tête d'impression (il y a 2 vis autour de la nappe). Puis il faut débranche le capteur (le connecteur 4 pins) et les 2 vis du capteur lui même. J’ai alors dévissé complétement la vis du dessus, et j’ai eu la surprise de voir venir avec la vis l’aimant du capteur ! (Ça n’est pas normal). Comme le capteur était H.S je me suis dit que je ne risquait pas grand-chose a démonter plus profondément le capteur. Le capteur est collé, mais en y allant doucement avec un cutter, Il est possible de le démonter/décoller en suivant la ligne sur le dessus du capteur. Je me suis alors aperçu qu’une pièce en plastique a l’intérieure était cassé, il s’agit de la pièce qui contient l’aimant ainsi que l’aiguille. On peut voir sur la photo que la pièce était fendu en 2. Laissant s’échapper l’aimant. J'ai remis l'aimant en place a l’intérieur de cette pièce en plastique avec un peu de super-glue. J'ai bien appuyé sur l'aimant (avec une mine de stylo) afin qu'il se glisse au fond se son logement. Après séchage, un petit coup de ponçage léger pour aplanir la surface extérieur afin de lisser les reste de super-glue et d'avoir une surface très lisse. J'ai remonté le capteur (un peu de glue la aussi). J'ai ensuite remis le capteur dans l'imprimante, et la Youpi! le capteur fonctionnait a nouveau. Et j'ai remonté l'imprimante proprement. Pensez a bien refaire une procédure de levelling, Il est fort probable que le capteur remonté ne soit plus exactement au même niveau qu'avant démontage Voila ma petite expérience concernant ce capteur BLTouch dont j'ai pu lire qu'il avait bien des soucis de qualité. J’espère pour ma part que cette réparation tiendras un bon moment. Enfin au moins jusqu’à recevoir le capteur de remplacement (meme si je ne change pas le BLTouch de suite, au moins j'aurais la piece en backup).1 point