Classement

Contenu populaire

Contenu avec la plus haute réputation dans 25/03/2021 Dans tous les contenus

-

je pense que tu fais un home avant. fait le même réglage avec un ticket de CB (papier plus fin) ou en gardant une feuille de papier mais en montant ton Z de 0.1 (épaisseur de la feuille) avant de faire ton réglage plateau2 points

-

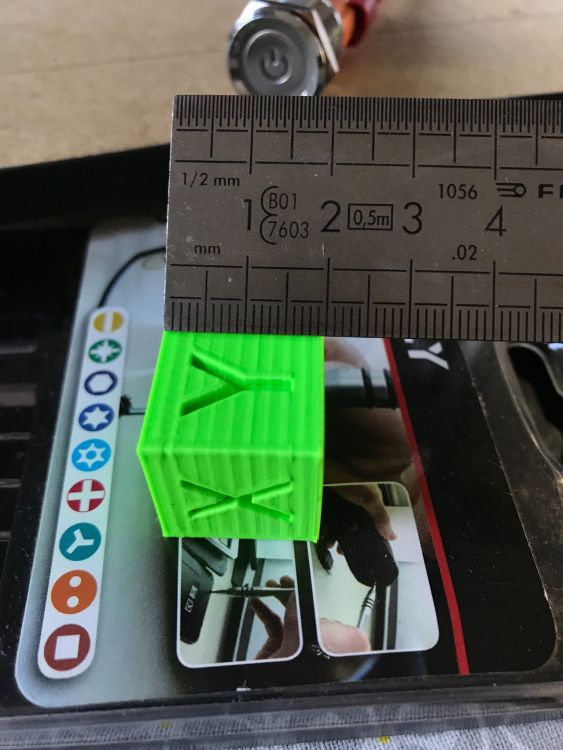

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

Bonjour, Voici la notice en français que j'aurais aimé trouver dans le colis afin de monter mon Ender 3 Pro facilement, sans avoir besoin de consulter des vidéos pas toujours explicites, longues à regarder (obligé d'appuyer sur pause pour exécuter une partie de montage, reprendre ...) . Toutes critiques constructives sont bonnes à prendre et j'essayerai d'y répondre. Bon montage à vous Montage pour Ender 3.pdf1 point

-

1 point

-

merci PPAC effectivement j'utilise du PLA non je n'ai pas joué sur les paramètres "débit de la couche initiale" voir aussi avec "hauteur de la couche initiale" et/ou "température d'impression couche initiale" ? mais je vais regarder tout cela, ainsi que le plugin " Setting guide " merci encore Idealnight merci pour ta réponse. pour le réglage du bed je procède avec une feuille de papier au quatre coin puis au centre. la feuille gratte mais ne bloque pas et ne navigue pas non plus. une autre idée pour le réglage ?1 point

-

Comment procèdes-tu pour régler ton bed ? car effectivement tu ne m'as pas l'air assez proche entre ta buse et ton bed1 point

-

je viens d'essayer Prusa et Repetier, et aucun des deux ne trouve l'imprimante : Prusa ne connais pas la marque Anet. Repetier n'arrive pas l'imprimante comme sur cura. j'ai pousser un peut plus loin mes recherche et je ne trouve nul part quelqu'un qui a étais dans le même cas que moi, donc je pense que c'est mon câble qui n'est pas adapter car il est neuf. et que par chance de tems en temps cura arriver a l'avoir par chance. je vais commander un câble de meilleur qualités et je te ferais parvenir le résulta dans les prochain jour. merci a @PPAC et @Maeke de votre aide précieuse !1 point

-

t'inquiete c'est cool la 4.2.7 un compatible pour plusieurs imprimante Il faudra faire la maj du firmware c'est tout1 point

-

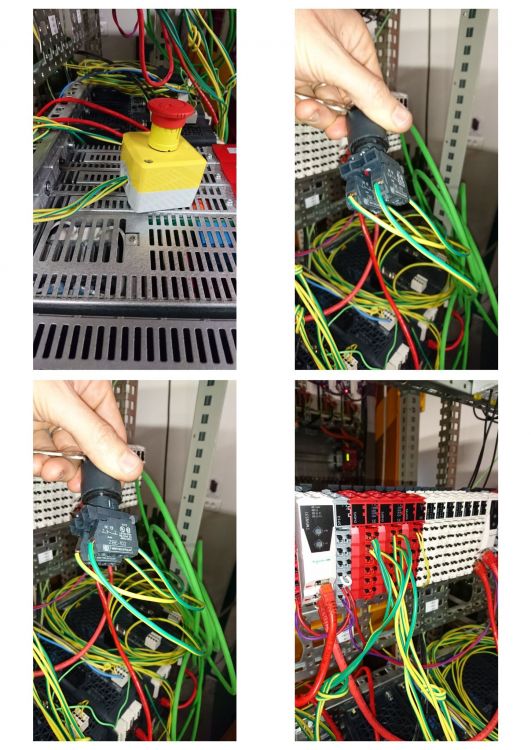

Bonjour, Oui j'ai verifié les cables et tout est bon, pour le controle du driver je viens d'intervertir sur la carte le connecteur Y sur la fiche X et effectivement maintenant le plateau fonctionne il s'agit donc bien du driver Y qui ne fonctionne plus. Je crois que les drivers sont soudés sur la carte et là ce n'est pas simple de le changer je crois que le mieux est de changer la carte complète (35 euros environ) et j'en profiterai pour prendre la version dite "silencieuse" V.1.1.5 (ou mieux) au lieu de V.1.1.4 qui est actuellement sur l'imprimante. Merci beaucoup de ton aide je sais maintenant d'où vient le problème.1 point

-

Bonsoir à tous, Effectivement surtout du visuel, et toujours le même bug pour les "steps per mm" de l'axe Y. Une version corrigée sur mon dépôt. (https://github.com/murdock62/TL-D3) (Version 1.0.19M) Je ne fournit pas de version précompilée. il vous faudra configurer le fichier configuration_tenlog.h en fonction de la version de votre machine. (Comme toujours lors de ce genre de procédure soyez prudents) Par ailleurs j'ai rencontré il y a peu un groupe de développeurs qui tentent de fournir une version récente de Marlin pour nos machines. Une version de test existe à ce jour. Cependant elle n'est pas encore suffisamment stable pour être publiée. (Mais c'est prometteur)1 point

-

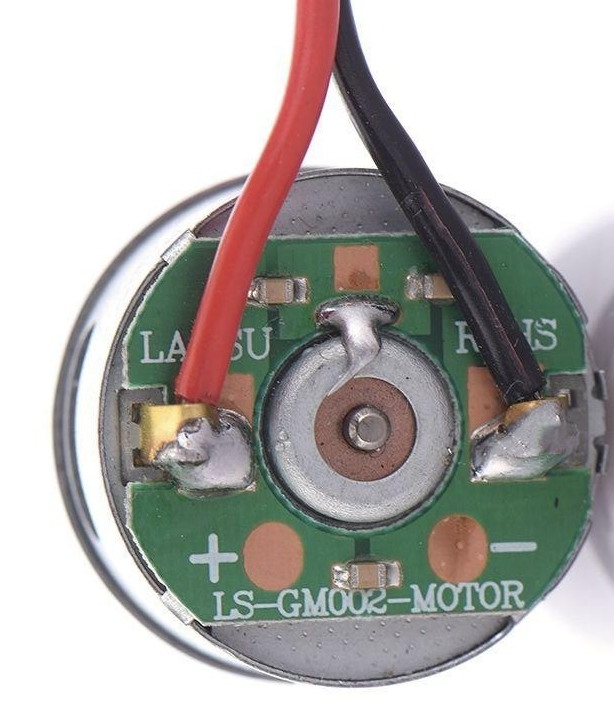

Déjà je suppose que tu as vérifié le câble et les connecteurs, c'est le minimum avant d'aller plus loin. Après il te reste le driver du moteur pas à pas en question, tu l'avoir abîmé par inadvertance en bricolant sur ta carte mère Je ne connais pas la référence du driver qu'il y a sur une Ender 3 mais c'est un petit circuit qui ne coûte pas grand chose Il me semble que ce sont des TMC2208 mais à vérifier... 3€78 chez Banggood A la limite, vu que j'imagine que c'est le même sur un autre axe, tu peux faire un échange entre deux drivers "pour voir si c'est ça"1 point

-

Bravo tu semble avoir trouvé la source du problème, un cura qui veux pas ... mais alors le pourquoi du comment ? @Hugo2017: Il y a peut être un ordre et un Protocol a respecter, bien brancher l'usb avant d’ouvrir cura ... sinon si cura était déjà ouvert, il rafraîchis mal sa liste des port COM ... ?1 point

-

je viens d'essayer avec Pronterface et ca fonctionne sans problème1 point

-

ton cura c'est pas celui du store windows au moins? Il fonctionne jamais et n'est pas à jour celui-là.1 point

-

Pour l'alcool a bruler tout dépend de ce qu'il y dedans tous les alcool a bruler ce valent pas.1 point

-

Les HR4988 sont les plus bruyants. Ce sont des clones / copies des Allegro A4988.1 point

-

Merci pour ton retour Je tiens à signaler que je n'ai strictement aucun lien avec lui, ce n'est pas forcément pour faire de la promo même s'il mérite d'être encouragé. Perso j'aime bien sa spontanéité, c'est plus naturel qu'une vidéo scriptée, ça lui permet aussi de placer quelques mots sur tel ou tel sujet alors qu'il pensait peut-être même pas en parler. Non, je voulais signaler par contre qu'il partage son travail avec la communauté et ça j'apprécie énormément. Perso j'aime bien son firmware: - Les icones de déplacement de l'axe Y sont par exemples plus claires (ça m'a perdu avec le firmware d'origine par manque d'expérience). - La possibilité d'envoyer du gcode directement via l'interface tactile. Après je comprend pas toutes les options mais en tout cas c'était passionnant à parcourir ! Il va recevoir la nouvelle D12/300 rouge et noir et il pense adapter le firmware à cette machine que je possède. J'attend avec impatience !1 point

-

Le liquide vaisselle c'est gras, ça sert à dissoudre et décoller les saletés, ce qui fait que c'est ensuite propre c'est le rinçage qu'on fait à l'eau chaude. Pour dégraisser sans rincer, il faut un dégraissant alcool (isoprof ou à bruler ou même celui à 70° dans la boite à pharmacie) ou liquide vitre. Tes pièces sont de toutes façon tellement petites qu'elle ont peu de chance de tenir bien, il faut faire des bordures ou un radeau.1 point

-

Salut @Yo' , d'après ce que je trouve comme infos, la référence du moteur est DJ01, il se trouve aussi sur les modèles S911, S912, 9115, 9116 : https://www.amazon.fr/Domilay-Rechange-TéLéCommandéE-Engrenage-TéLéCommandé/dp/B08BL58CL7/ref=sr_1_5?dchild=1&keywords=GPTOYS&qid=1616687240&s=toys&sr=1-5 https://www.xinlehongtoys.com/xinlehong-toys-9115-s911-rc-car-parts-shell-cover-red-15-sj01-xinlehong-toys-9115-s911-rc-car-spare-parts-554281.html https://www.worthpoint.com/worthopedia/15-dj01-390-motor-dj01-s911-s912-9115-1882687519 https://www.rc-electric-cars.com/index.php/rc-car-trucks-parts/gp-toys.html1 point

-

1 point

-

Moi j'ai pour ma part du TriangleLab et il va très très bien (le biqu semble bien aussi au dire de MotardGeek), dans le triangle le PTFE rentre sur la moitier de partie froide. Je n'ai pour le moment pas changer le PTFE depuis la mise en place du HeatBreak. Pour ma part je m'étais dit pareil que toi avoir une tête de spare, je me suis donc pris un heatbrake + HeatBloc + Sonde3950B et Buse de chez triangleLab j'ai pris du cuivre plaqué nickel et depuis janvier la tête d'origine est dans le tirroire et je suis pas prêt de la ressortir lol.1 point

-

Coucou ! Oui ! a décocher ... (le temps que la buse monte, puis redescende, y a un peux plus de délais, de "suintage"? et donc une reprise moins nikel ...) Mais comme tu a déjà "Rétracter avant la paroi externe" désactivée, il devrais pas y avoir de résultat vraiment différent ...1 point

-

sinon essais un autre port usb (évites ceux en façade) ou utilises un hub usb avec alimentation séparée. Vérifies aussi dans le gestionnaire de périphériques que le port com4 fonctionne en 115200 bps (toute autre valeur, y compris auto, ne fonctionnera pas correctement).1 point

-

Bonjour Ppac, merci de votre réponse et la vidéo est top1 point

-

Salutation ! Attention ! PID bed pas la même chose que PID tête ... il y a pas exactement les même commande ni les même valeurs de PID car pas les même éléments de chauffe... M304 - Set Bed PID https://marlinfw.org/docs/gcode/M304.html M301 - Set Hotend PID https://marlinfw.org/docs/gcode/M301.html Peut-être avec cette vidéo tu comprendra la subtilité :1 point

-

Bien que j'ai ce module dans un tiroir, je ne l'ai jamais installé ni testé. La reprise après coupure nécessite la carte SD puisqu'elle est utilisée pour écrire régulièrement à quelle couche en est l'impression (ce qui en passant abrège la durée de vie de cette carte). Je n'ai pas connaissance parmi les multiple greffons d'Octoprint d'un qui fasse ce travail. Mes imprimantes (ainsi qu'une grande partie de mes matériels informatiques) sont toutes derrière des onduleurs dont le plus gros serait capable de tenir une bonne vingtaine de minutes avant d'épuiser la batterie. Ces onduleurs sont surtout pratiques pour filtrer la tension et éviter les micro coupures (heureusement ici les coupures de courant sont rares mais malheureusement arrivent de temps en temps).1 point

-

Bonjour, J'ai mis le GCode corrigé dans Cura. Quand à la buse et au lit, j'obtiens ceci : SENDING:M303 E0 S210 C8 PID Autotune start bias: 120 d: 120 min: 205.98 max: 214.22 bias: 117 d: 117 min: 206.25 max: 213.75 bias: 117 d: 117 min: 206.25 max: 213.75 Ku: 39.73 Tu: 23.76 Classic PID Kp: 23.84 Ki: 2.01 Kd: 70.78 bias: 117 d: 117 min: 206.25 max: 213.44 Ku: 41.45 Tu: 23.43 Classic PID Kp: 24.87 Ki: 2.12 Kd: 72.84 bias: 117 d: 117 min: 206.17 max: 213.75 Ku: 39.32 Tu: 23.92 Classic PID Kp: 23.59 Ki: 1.97 Kd: 70.53 bias: 117 d: 117 min: 206.25 max: 213.75 Ku: 39.73 Tu: 23.76 Classic PID Kp: 23.84 Ki: 2.01 Kd: 70.78 bias: 117 d: 117 min: 206.21 max: 213.63 Ku: 40.14 Tu: 23.76 Classic PID Kp: 24.09 Ki: 2.03 Kd: 71.53 bias: 117 d: 117 min: 206.25 max: 213.52 Ku: 41.01 Tu: 23.43 Classic PID Kp: 24.60 Ki: 2.10 Kd: 72.06 PID Autotune finished! Put the last Kp, Ki and Kd constants from below into Configuration.h #define DEFAULT_Kp 24.60 #define DEFAULT_Ki 2.10 #define DEFAULT_Kd 72.06 SENDING:M303 E-1 S70 C PID Autotune start bias: 126 d: 126 min: 69.67 max: 70.33 bias: 98 d: 98 min: 69.76 max: 70.19 Ku: 582.26 Tu: 13.11 Classic PID Kp: 349.36 Ki: 53.31 Kd: 572.38 bias: 87 d: 87 min: 69.81 max: 70.18 Ku: 590.13 Tu: 12.62 Classic PID Kp: 354.08 Ki: 56.13 Kd: 558.39 bias: 82 d: 82 min: 69.81 max: 70.16 Ku: 587.78 Tu: 11.96 Classic PID Kp: 352.67 Ki: 58.97 Kd: 527.24 PID Autotune finished! Put the last Kp, Ki and Kd constants from below into Configuration.h #define DEFAULT_bedKp 352.67 #define DEFAULT_bedKi 58.97 #define DEFAULT_bedKd 527.24 Je dois envoyer: M301 P24.60 i2.10 D72.06 M304 P352.67 I58.97 D527.24 Ensuite M500 pour sauvegarder et M501 pour lire l'eeprom. J'ai bon ?1 point

-

Si tu veux controler ton imprimante à distance, penches toi sur octoprint, qui te permettra de commander ton imprimante depuis ton smartphone, entre autres fonctions.1 point

-

Salut ! Bienvenue sur le forum ! Pour commencer, c'est une erreur/problème qui est déjà apparût sur le forum ( @fran6p, c'était en 2018 !) : Malheureusement, comme souvent, l'auteur n'a jamais donné suite ni nouvelles pour savoir si son problème a été résolu... J'ai fait quelques recherches (merci Google)... et il en ressort que c'est quelque chose qui revient, souvent après une mise à jour du firmware. Généralement, sur Facebook et Reddit, le problème disparaît après un redémarrage et une vérification des branchements > Donc commencer par là. Normalement sur l'écran de ton Ender 3 s'affiche la position/coordonnée "relative" de la buse. Mais le message s'affiche car "l'électronique" détecte la position de la buse et celle-ci est "plus éloignée" que les dimensions de ton imprimante inscrit dans le firmware. Rappel de la configuration correcte du "home" dans le firmware : // Travel limits (mm) after homing, corresponding to endstop positions. #define X_MIN_POS 0 #define Y_MIN_POS 0 #define Z_MIN_POS 0 #define X_MAX_POS X_BED_SIZE #define Y_MAX_POS Y_BED_SIZE #define Z_MAX_POS 200 Alors moi je te propose de faire la chose suivante : 1. Imprimante éteinte, tu vas positionner tout les axes contre les butées des Endstop. > Comme cela ton imprimante détectera la position 0 des axes au prochain allumage. 2. Allume ton imprimante. 3. Effectue un Home > Les axes doivent bouger très légèrement pour revenir sur les butées si tout est OK. 4. Puis tu fait règle le nivellement du plateau au 4 coins et au centre. 5. Comme la suggéré @fran6p dans le sujet linké, tu vas connecter ton imprimante en USB et faire comme cela Une fois ceci fait, viens nous faire un retour pour nous dire si le problème persiste. A bientôt.1 point

-

Merci de vos 3 réponses. J'ai commander les éléments que vous m'avez conseiller et je vais veiller a etre délicat. Merci de vos conseils !1 point

-

1 point

-

Salut, D'après cette photo du constructeur Antclabs, il faudrait inverser les fils rouge et bleu. Pour le firmware, tu peux utiliser celui ci-dessous (compilé avec les dernières sources stables de Marlin V2.0.7.2) qui correspond au câblage de ce message. D'ailleurs, tu y trouveras toutes les étapes à faire après flashage du firmware. Attention, avant l'étape 2, il faut régler les PIDs de la buse et du plateau (les infos sont données à la fin du message). Si tu veux compiler toi-même le firmware (voir le message précédemment cité), voici les fichiers que j'ai utilisé: Les fichiers sont à placer dans le sous-dossier Marlin sauf Platformio.ini (dossier racine) et cardreader.cpp dans Marlin\src\sd firmware-4.2.2BLtouch.bin platformio.ini Configuration_adv.h _Bootscreen.h _Statusscreen.h Configuration.h cardreader.cpp1 point

-

Bonsoir à tous, 1 an voilà bientôt un an que j’ai commencé cette aventure qu’est la construction de la Ngen, avec des haut et des bas, de longue période sans pouvoir travailler sur ma Ngen, mais voilà celle-ci a enfin pris vie. Les premiers centimètre de plastique ont enfin coulé. Pour l’instant l’ensemble est juste branché en fil volant. Ma configuration à un peu évolué, j’ai fais l’achat d’une carte file (clone de chez Fystec) et d’une sonde PT100 (Trianglelab) pour équipé ma hotend E3D V6 (copie trianglelab). Le bed en 750W (bed silicone 220V avec SSR) chauffe super vite (1min30 pour avoir 70°c). Les températures sont très stable c’est déjà un bon point. Par contre gros soucis sur le cube de calibration présence de Z-wobble qui est bien régulier (tout les 2 mm ce qui correspond au pas de mes vis trap) Le seul point positif de ce cube test le dessin du X et du Y qui est vraiment bien réussi En mode vase aucune présence de Z-wobble. Je reste donc dubitatif sur ce point, si vous avez une idée, j’ai recommandé de nouvelle tige trap c’est mieux mais pas encore ça, autant sur le moteur de G la tige est parfaitement alignée celle de D je galère, donc je vais devoir reprendre l’alignement des axes Z. En parallèle j’ai imprimé sur mon AM8 le système anti Z-wobble que Kim nous a partagé sur le FB Hypercube évolution FR. Il me reste encore beaucoup de réglage à faire dans les paramètres afin d’obtenir de belle impression bien lisse (accélérations, Jerk et compagnie) par contre la précision des déplacements est là et ça ça fait bien plaisir. J’ai 1/10 sur des déplacements de 10 20 25 50 100 et 150mm entre ce qui est demandé et ce que je mesure, ce dixième viens plus vraisemblablement d’une imprécision dans mes mesures avec mon mauvais pied à coulisse à pas cher. Pour l’instant je suis équipé d’un Touch-mi qui fonctionne à merveille. Mais il est décalé de 80mm sur Y par rapport à la buse je perds trop en surface de palpage du bed, je vais rapidement commandé le système Precision Orion ainsi qu’une hotend Dragon (Toujours chez Trianglelab). Une fois les tests de paramétrage terminé j’attaquerais le câblage définitif de l’ensemble. @+ Nico1 point

-

Tu devrais le débarrasser de cet objet encombrant Je vais te donner un conseil très partisan : la sidewinder X4.2 * fonctionne à la sortie du carton (enfin presque, il faut la monter : 15 minutes et la régler comme toutes les autres) * imprime très bien pla et tpu * silencieuse pour reprendre un sketch des inconnus : j'ai la même à la maison Mais je suis sur que les autres sont très bien(mais je ne les connais pas)1 point

-

Salut, Je serai curieux de savoir d'où vient ce Gcode de démarrage (entre mauvais Gcode et Gcode incomplets...) Voici une version corrigée: M140 S{material_bed_temper&ature};start heating bed M190 S{material_bed_temperature};wait bed to reach temp before procedding M104 S{material_print_temperature};start heating extruder M109 S{material_print_temperature};wait for extruder to reach temp before proceeding G28 ; Homing de tous les axes M420 S1; M117 Purge extruder ; Affiche le message "Purge extruder" sur le LCD G92 E0 ; Reset extruder (définit la position de l'extrudeur à 0) G1 Z5.0 F3000 ; Monte le Z de 5mm à 3000mm/min (50mm/s) afin de ne pas abimer le plateau G1 X2 Y10 F5000.0 ; Déplacement de la tête au coin du plateau G1 Z0.3 F5000.0 ; Déplacement de la tête au coin du plateau G1 Y110 E12.5 F1000 ; Début de la purge G1 X7 Z0.2 F1000.0 G1 Y10.0 E25 F1000 G92 E0 ; Reset extruder On ne doit JAMAIS mettre de M500 dans un Gcode de démarrage! Concernant les infos du M503, je vois que tu n'as pas réglé les PIDs du plateau et de la buse. Voici la méthode pour le faire à partir de Pronterface: Pour la buse: M303 E0 S210 C8 en retour, tu devrais avoir quelque chose comme ça (les valeurs seront différentes): RECU: p:17.22 i:1.00 d:74.22 tu n'as plus qu'à envoyer la commande avec tes propres valeurs: tete: M301 P17.22 I1.00 D74.22 Pour le plateau chauffant: M303 E-1 S70 C8 en retour: RECU: p:841.68 i:152.12 d:1164.25 tu envoies la commande avec tes propres valeurs: M304 P841.68 I152.12 D1164.25 Tu sauvegardes et tu lis les valeurs de l'eeprom: M500 M5011 point

-

prends la pince de bricolage que tu possèdes et sois délicat MacGyver me rappelle ma jeunesse (je ne parle pas de la nouvelle version toute pourrie ^^)1 point

-

Comme je comprend que tu n'a pas l’âme d'un MacGyver (mais surtout sans soudure et/ou gaine thermorétractable, rien ne sera assez sécurisé ... même des petit domino électrique rentrerons jamais ... ) Le kit de connecteur a sertir et la pince à becs fins ou la pince de couteau suisse pour sertir 3 fils semble la solution la plus simple ... https://www.monstercadeaux.fr/couteau-suisse-gigantesque.html : J’hallucine le truc et le prix 8000.99 (et le .99 en plus) !1 point

-

Salut, Perso, pour 3 fils, je sors la pince à becs fins de ce style. Avec un peu de patience... on arrive à s'en sertir Blague recyclée, j'espère que j'aurai plus de succès que la 1ère fois1 point

-

Tu peux les sertir avec une pince standard en le faisant proprement Tu peux effectivement trouver des kits pour 10€ https://www.amazon.fr/TOOHUI-Connecteur-Femelle-Connecteurs-Terminals/dp/B07PRWF4BV/ref=bmx_4?pd_rd_w=wGTAK&pf_rd_p=b79ef107-ca80-4694-87b8-18b2c3d7a556&pf_rd_r=KPQGXBTKJGX4Z7RB6T9E&pd_rd_r=2960655a-6324-4777-895d-1a6e9bbbc081&pd_rd_wg=uNCht&pd_rd_i=B07PRWF4BV&psc=11 point

-

Salutation ! Il va nous falloir invoquer MacGyver ... es tu un bricoleur / bidouilleur ? a tu un fer a souder ? de l'étain ? de la gaine thermorétractable ? un appareil (H.S.) où il y aurai un connecteur compatible a cannibaliser ? (un vieux PC assemblé H.S., un vieux ventilo de PC ...) ou des connecteurs comme pour les montage Arduino ... Sinon il faut réussir a identifier le type de connecteur https://www.google.com/search?q=different+type+de+connecteur+electronique https://rc-decouverte.forumactif.org/t1272-les-differents-connecteurs-et-prises-rc et trouver ex: si du JTS une set a sertir : https://www.amazon.fr/connecteur-jst/s?k=connecteur+jst1 point

-

Mais si, c'est possible. En voici une : https://www.anycubic.com/products/4max-metal et la Makerbot Method bientôt aussi. Je ne suis pas un spécialiste de la question mais il faut quand-même comprendre qu'i l y a un lourd post-traîtement après l'impression qui n'est pas à la portée d'un particulier Le filament comprend la matrice (matière plastique) et de la poudre d'acier. Après l'impression, il y un premier processus de déliantage pour enlever le liant et une seconde étape de frittage pour souder toutes les particules d'acier. Ces deux étapes ne sont pas à la portée d'un particulier en raison des équipements nécessaires mais aussi, j'imagine, d'un savoir faire indispensable.1 point

-

1 point

-

C'est comme pour un restaurant: fromage ou dessert (OU exclusif). C'est ou l'un ou l'autre.1 point

-

Si cela ne change rien, il reste les pistes : vieux filament ou bobine de filament avec un diamètre inférieur a 1.75 mm (donc tester avec une bobine neuve et/ou mesurer le diamètre du filament) buse partiellement obstrué ( a tu une belle extrusion manuel d'un diamètre légèrement supérieur ou égale au diamètre de la buse ? ) défaut d'entrainement du filament (roue et/ou roulement dans l'extrudeur a resserrer et/ou nettoyer ...) ...1 point

-

Avec la méthode de @Kachidoki, ce serait plutôt rouge d'abord puis bleu ensuite1 point

-

Celui-là faudrait le pendre par les c***** jusqu'à ce qu'il devienne vert/jaune...1 point

-

1 point

-

Personne n'a d'idée pour la bouteille donc transformation en image1 point

-

Avec la kalach, ils n'osent même plus me regarder.... Au boulot, j'ai recyclée une cuve de compresseur pour la zone famille Maintenant ils ont un barbecue de compet1 point

-

Fan de Gotlib et de Brassens, je me suis demandé dans quel "déterrage" de compète je pourrais caser cette trouvaille, ça va bientôt être la saison !1 point

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)

![20210312_143925[1].jpg](https://www.lesimprimantes3d.fr/forum/uploads/monthly_2021_03/small.1008372158_20210312_1439251.jpg.81b5b31ccd70fcc9918cfaae4861c761.jpg)