Classement

Contenu populaire

Contenu avec la plus haute réputation dans 04/12/2022 Dans tous les contenus

-

7 points

-

6 points

-

6 points

-

Je ne suis pas doué en dessin, j'ai juste pris les couleurs de Noël. Vais essayer de faire mieux...d'ici la fin du mois5 points

-

5 points

-

J'ai pas trouvée mon avatar sur le thème de noël, j'en ferais un si j'ai le temps mais j'en ai un de remplacement.5 points

-

5 points

-

Désolé mais il ne m'était pas possible de mettre un bonnet sur une savate moralité j'ai teint les savates en rouge et blanc et rajouté une clochette (pas la fée hein) au bout C'est beaucoup plus bruyant qu'avant ... je sors en tintant ->5 points

-

Surtout ne pas regarder en thème sombre car j'ai pas pris le temps de vraiment bien gérer le redimensionnement sur l'ajout d'un calque et donc c'est très louche niveau fond et transparences ... Edit > re edit > miroir pour ne pas être caché par les badges Source image du chapeau https://fr.freepik.com/vecteurs-libre/collection-chapeau-pere-noel-dessinee-main_5932680.htm#query=chapeau de noel&position=4&from_view=keyword5 points

-

Bonjour à tous Comme les fêtes approchent je me suis dit que ce serait sympa de marquer le coup en habillant nos avatars pour Noël. Donc si ça vous dit à vous de jouer !4 points

-

4 points

-

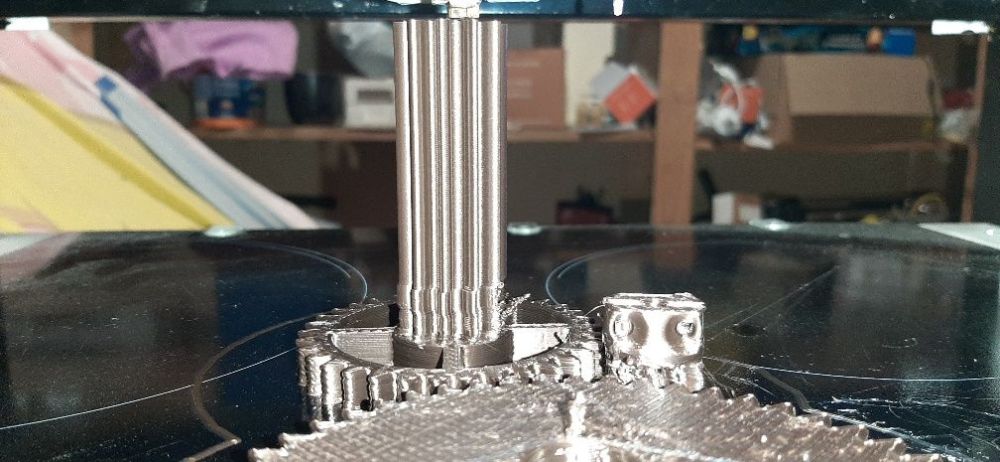

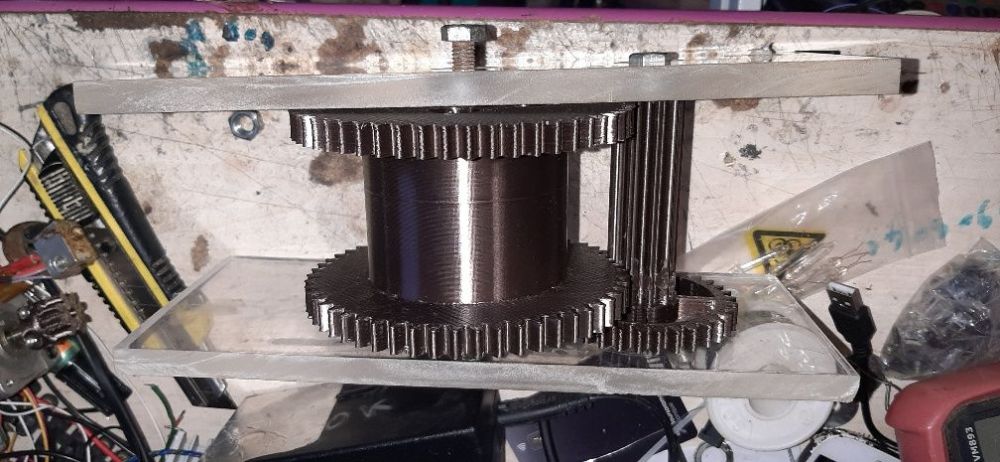

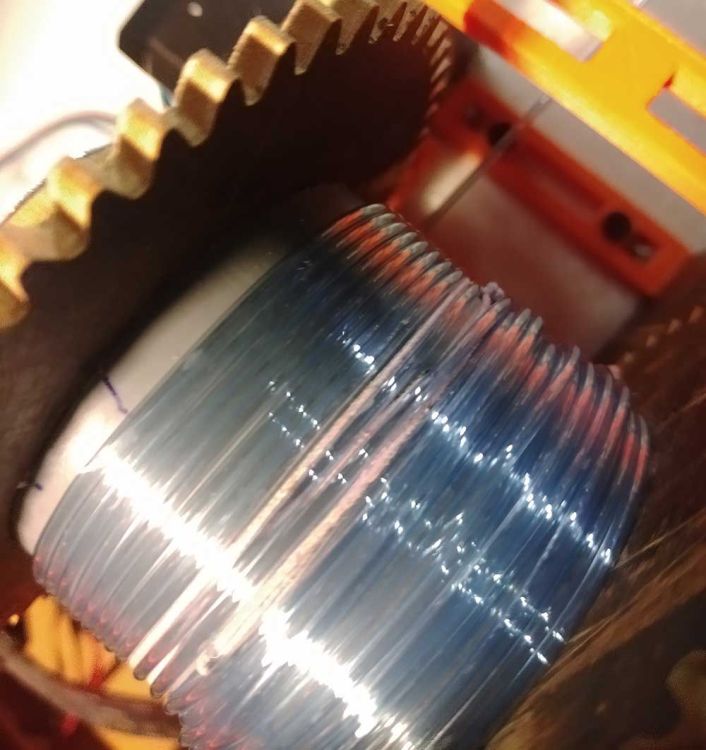

De mon coté aussi j'avance, aujourd'hui un beau temps de merd. donc j'ai décidé de ne pas me prendre la tête et imprimer les engrenages du site electronoob, seulement les engrenages car j'ai quasiment plus de fil, du coup j'ai utilisé mon filament Bronze . j'ai eu un petit souci à l'impression, pour une raison que j'ignore encore j'ai eu un décalage des couches sur la hauteur de la petite roue, correspondant à la fixation du pignon moteur... Pour l'électronique j'ai faits les fonds de fonds de tiroir, donc ça ressemble à un gros tas de fils mais ça fonctionne, je corrigerais le tir sur le montage final, attention si du monde utilise le modèle d'Electronoob, il y a une petite erreur dans le code, il faut décommenter le ligne 105 sinon le moteur ne tournera pas. Manque de chance plus de tige de 8 mm et mes seule vis longue de ce diamètre sont trop courtes donc fini pour aujourd'hui.4 points

-

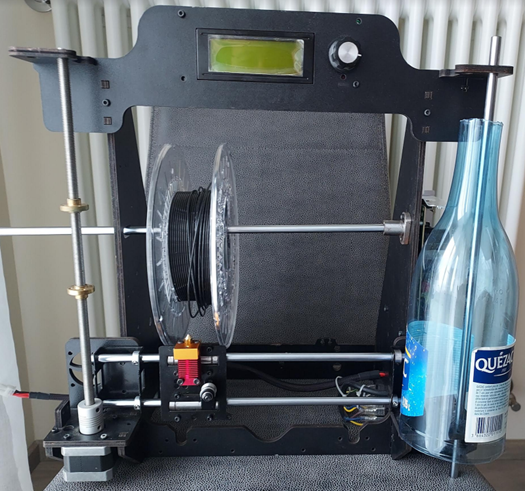

Ça prend enfin forme par chez moi aussi... J'ai cherché une Ender-3 d'occaz pour suivre le projet dont j'ai posté la vidéo un peu plus haut mais impossible d'en trouver une à bon prix près de chez moi. J'ai décidé d'élargir mes recherches et près une petite visite hier chez @subtos pour le débarrasser contre quelques sesterces d'une Geeetech I3, je trouve que le châssis en contre-plaqué de la bête va me permettre de faire un truc pas mal. Pour le moment je réutilise beaucoup de choses. Le découpeur reste à faire avec une lame de cutter et sera à droite à la place de la vis du moteur L'entrainement de la bobine reprend le moteur de gauche avec un entrainement par vis globique pour avoir la démultiplication de 1/25 environ (seulement 2 engrenages à imprimer). Possibilité de récupérer le filament directement sur des bobines standards de 0,75 ou 1 kg avec 2 bobines pour pouvoir charger deux types de PET en fonction de la bouteille utilisée. L'extrudeur (un MK8 donc pas d'origine) est monté sur le chariot X qui garde son coulissement afin de suivre mieux l'enroulement sur la bobine et pouvoir le décaler en face de chaque bobine, un blocage sera nécessaire mais on verra aux essais. Je pense même récupérer la poulie tendeur de l'axe X pour orienter à 90° la lanière PET découpée jusqu'à la buse. Pour le moment, ce n'est que du mécano, aucune modif. Va falloir concevoir quand même quelques pièces.4 points

-

4 points

-

4 points

-

Tu m’as oublié @PPAC . Je cherchais un truc mais rien trouvé de bien. Edit : j'ai trouvé un truc3 points

-

3 points

-

3 points

-

C'est super ya plein de père Noël cette année sur le forum. Je pensais pas en voir autant !3 points

-

Alors voilà, ce matin j'avais envie de vous dire merci. On ne le dit pas suffisamment en fait. Depuis que je fréquente le forum, j'y ai trouvé exactement ce que je cherchais : entraide, bienveillance, information et même humour. Je ne citerais pas tout le monde (mais ils/elles se reconnaitront) mais merci aux piliers de ce forum et a toutes celles et ceux qui prennent le temps pour faire de cet espace un endroit convivial et accueillant. Et oui, tout ceci est fait gratuitement et cela devient tellement rare que ça mérite d'être souligné. Bon week-end !2 points

-

@molusk77: n'étant pas en mesure d'imprimer en ce moment pour t'envoyer des objets en dons, si ça t'intéresse, je donne les droits à l'association F-A-H-I-M pour de l'usage commercial sur mon modèle dans le lien ci-dessous. https://www.printables.com/model/332125-christmas-tree-tea-light2 points

-

2 points

-

C'est génial ! J'aimerais bien en voir d'autres ! Un @Motard Geeken père Noël et un @diverspar exemple ....2 points

-

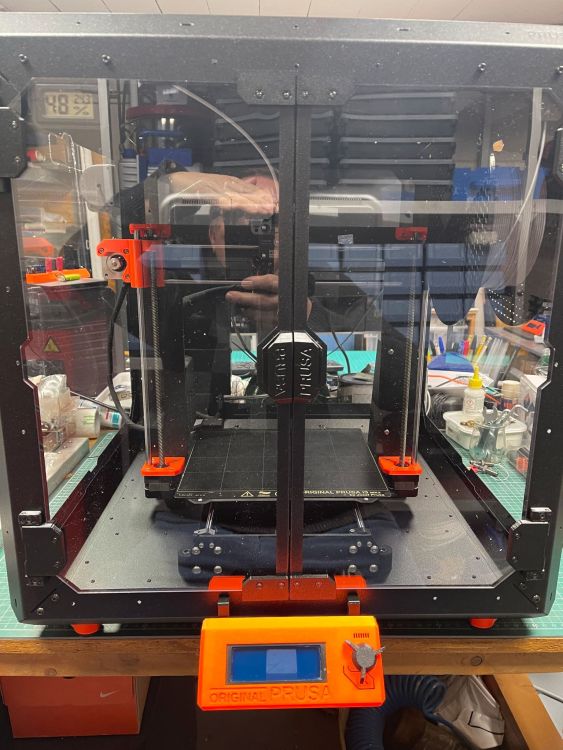

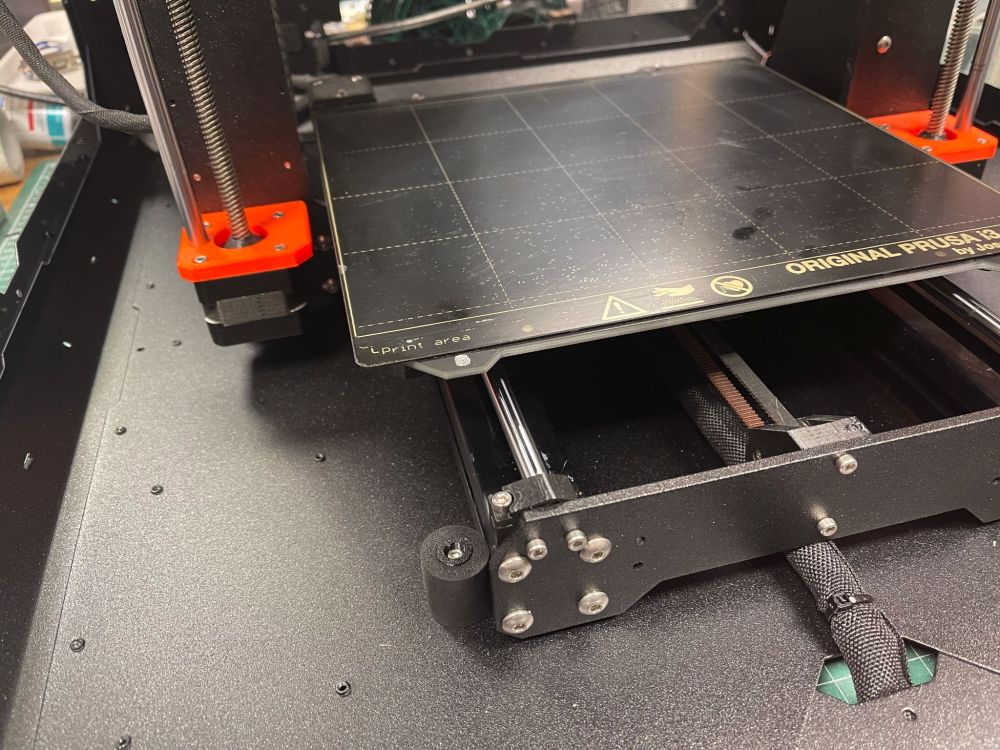

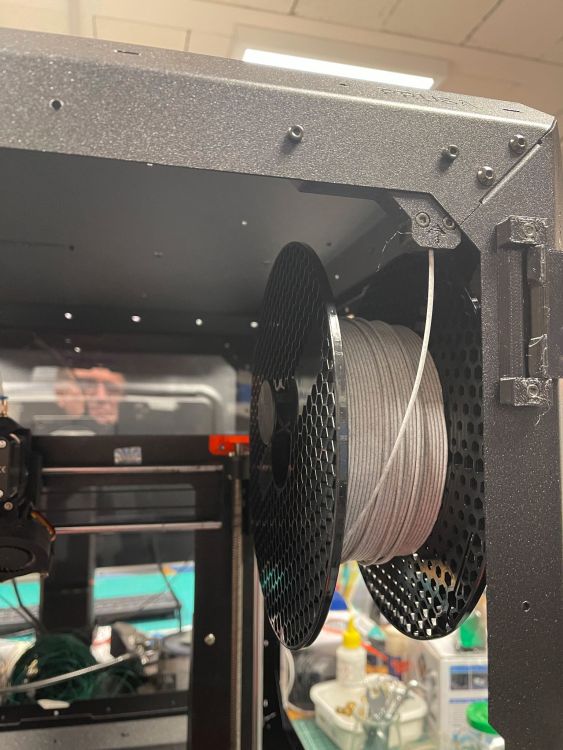

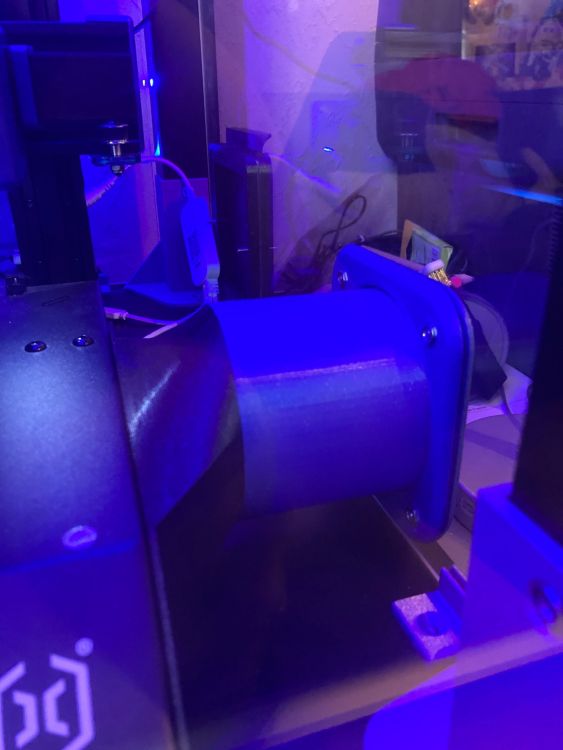

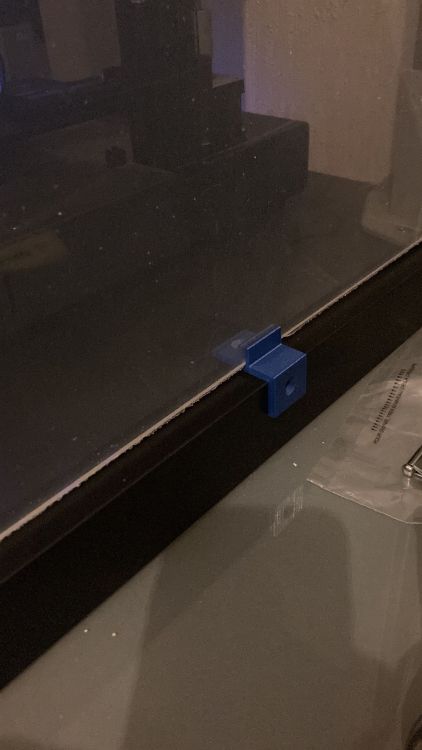

L'assemblage est fini en version standard du boitier. Il faut que j'imprime les poignées hautes. Les plexi sont prédécoupés pour les incorporer (ces deux petites pièces auraient pu être fournies). Le calage de la MK3 dans le boitier est simple et efficace grâce aux quatre plots souples. La position latérale avant de la bobine est pratique. La bobine est facilement mise en place et le guide de la gaine est au bon endroit. Il y a un point qui n'était pas pratique sur la MK3 (comme sur de nombreuses bécanes) c'était la position à l'arrière de la machine de l’interrupteur général, mais la bécane n'étant pas très grande cela ne posait pas trop de problème. Avec le Boitier, l’interrupteur est toujours à l'arrière, mais il devient beaucoup plus difficile d'y accéder et même impossible si vous assemblez plusieurs boitiers. Cela devrait être prévu comme c'est le cas pour le pilotage de la ventilation et de l'éclairage. Comme il y a beaucoup de place dans cette grande boite, je vais faire un second support bobine (miroir du premier) afin de profiter de la chaleur intérieure pour sécher la prochaine bobine. il sera positionné au dessous de l'actuel. Pour ceux qui n'installeront pas l'éclairage led dans le montant gauche du boitier, il est possible d'avoir quatre bobines (2 à droite et 2 à gauche). L'afficheur étant maintenant à l'extérieur du boitier et fixé avec deux vis de 3 mm, il est exposé et fragilisé. Prochaine étape, lancer quelques impressions.2 points

-

2 points

-

2 points

-

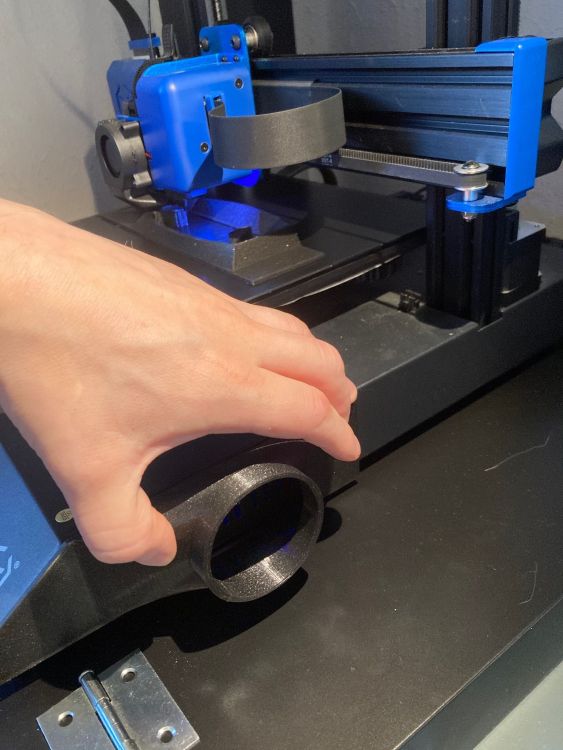

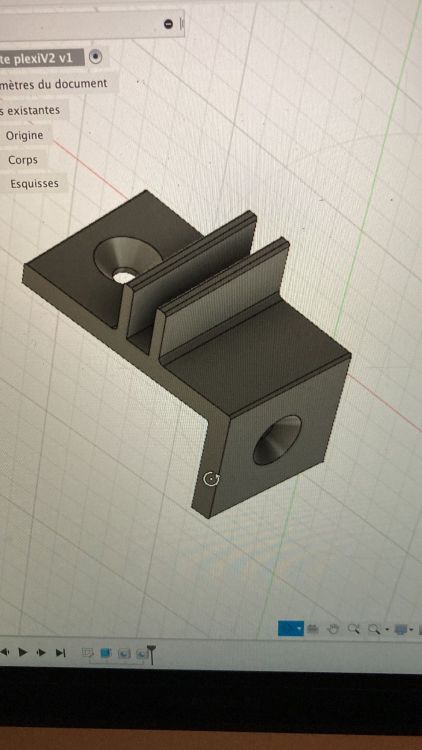

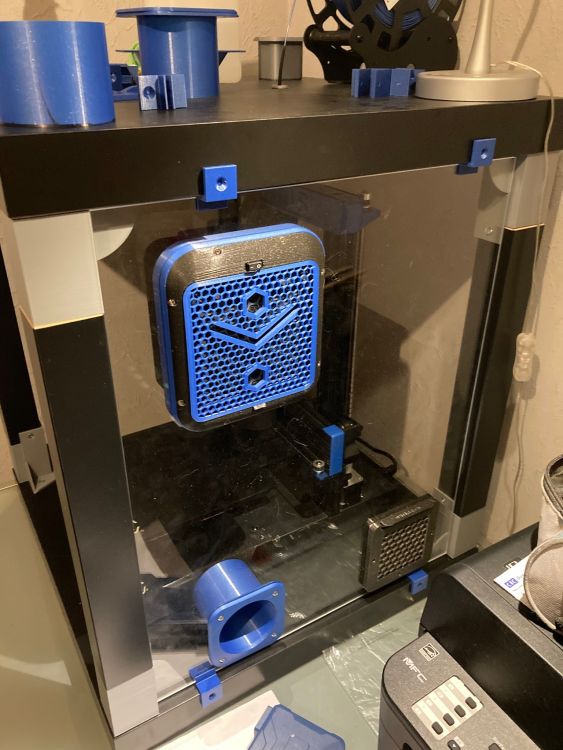

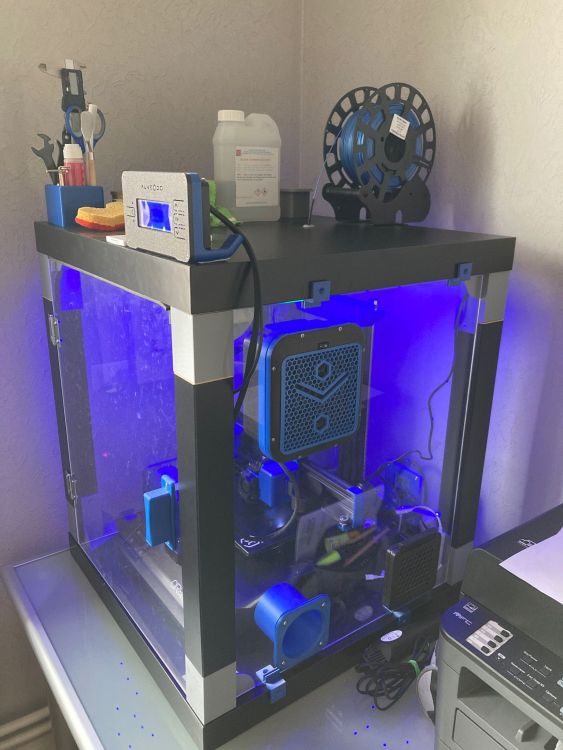

Bonjour à tous Come promis dans ma présentation je vais rapidement vous faire part de mon expérience pour la fabrication d’un caisson maison sur mesure pour mon Artillery Genius Pro. J’avais besoin de me lancer dans l’impression de l’ASA pour des pièces techniques extérieures et j’avais vu qu’il n’était pas possible de le faire sans caisson. Vivant dans un appartement je ne voulais pas non plus polluer l’air ambiant ayant vu que cette matière rejetait pas mal de nanoparticules et de Cov toxiques. J’ai donc pas mal regardé ce qui se faisait et ai décidé de me lancer avec comme base 2 tables Lack Ikea. Il faut savoir que je n’ai pas forcément limité mon budget et que celui que je vais vous montrer coûte finalement un peu cher principalement à cause du système de filtration que j’ai pris chez Alveo3d et du plexiglass dont le prix a énormément monté ces derniers temps. Celui ci coûte donc à peu près 250 euros… J’ai décidé de concevoir toutes les pièces nécessaires sur Fusion 360 et de les imprimer bien sûr moi même. Tout d’abord il a fallu faire des réhausseurs car la hauteur de la table n’était pas suffisante. J’ai tout de même décidé de laisser la bobine en dehors. J’ai souhaité que le système électrique soit tout de même alimenté en air frais il a donc fallu créer des pièces pour relier les ailettes de ventilation à l’extérieur du caisson. J’ai du acheter 4 plaques de plexiglass sur internet aux dimensions qui correspondaient à mon caisson. J’ai choisi du plexiglass extrudé de 4mm car il est plus facile à travailler. Compter 70 euros pour les 4 plaques. J’ai choisi des dimensions un peu plus petites pour être sûr que ça passe il a donc fallu concevoir des petites cales. J’ai ensuite dû découper les entrées d’air la ventilation et le passé cable d’alimentation a l’arrière dans le plexiglass (Dremel et perceuse à colonne quasiment indispensables) S’en est suivi le montage final de l’excellent système de filtration associé à son contrôleur. Pour la porte 2 charnières en acier et une poignée sur Fusion 360. Fin du montage avec un petit bandeau de led pour l’éclairage. pour faire plus propre j’ai conçu des petits passe cable. et le résultat final Bonne journée à tous!1 point

-

Je me suis inscrit sur ce forum parce que j'ai des problèmes sur ma SX2 dont la carte Ruby a crâmé. J'avais donc besoin de renseignements et j'ai tout trouvé sur le fil SideWinder X2. Meri à MrMagounet et ses copains1 point

-

J'adore le plexy, beau et facile à travailler. je viens de faire un test plus long de mon sac de noeuds, y a pas qu'une erreur dans leur code, même le potar ne corespond à rien, je trouvais bizarre de le raccorder sur des entrées digitale... donc si vous voulez que a fonctionne ne pas le cabler comme sur leur schema mais sur A1. Bon ca va que je suis nul en codage sinon j'aurais tout repris , car en plus, ils ont mis un "delay" qui bloque le moteur1 point

-

1 point

-

1 point

-

1 point

-

La classe !! un beau chalenge de modélisation que la vis globique, d'ailleurs c'est toi qui m'avais guidé vers ce choix l'année dernière pour un autre projet. Et coïncidence que de voir la quézac, j'ai eu un coup de cœur pour la couleur cette bouteille hier au supermarché, mais bon je ne vais pas commencer à acheter des produits pour utiliser leurs emballage @pat30, le corps en plexi Sympa ton pommier1 point

-

Salut Sympa comme message. Alors je m'incruste dans ce post pour également remercier toute la meute qui sévit sur ce super forum. Continuez comme ça ne changez rien @+ JC1 point

-

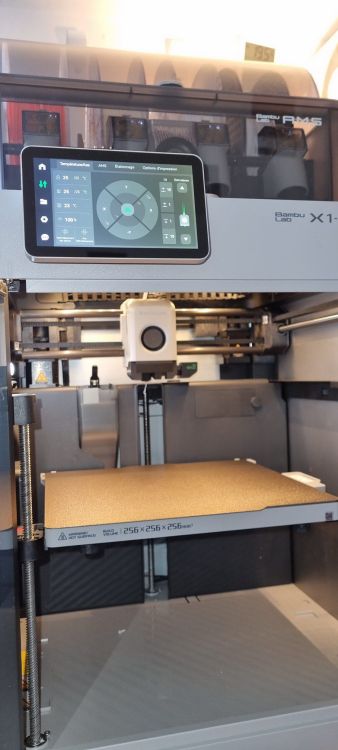

Retour avec la plaque PEI Energetic Double face lisse/texturée : Les premiers essais sur la face lisse avec le Nylon PA-CX12 de NEOFIL3D sont pas supers : sans rien, ça n'adhère pas, avec le bâton de colle BambuLab, c'est comme sur la plaque ingénierie et pas mieux avec du DIMAFIX tant en bombe qu'en stick (donc, en quantité). Côté texturé, c'est la catastrophe. La plaque se déforme à partir de 60° et se décolle (voir à 0:30) Evidemment, test impossible. J'ai communiqué les photos et la vidéo au vendeur. Je ferai un retour sur sa réponse... J'attends avec impatience les plaques de BambuLab, j'espère fin de semaine.1 point

-

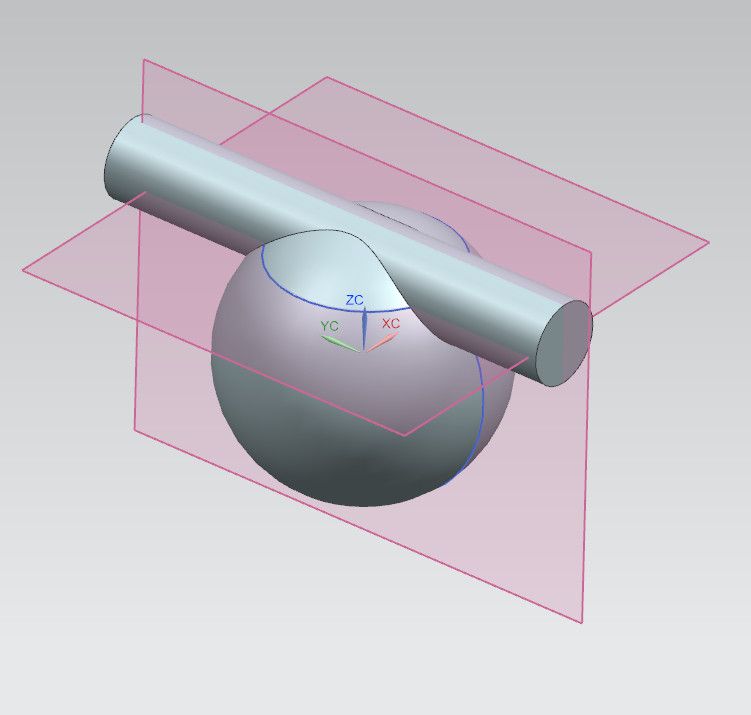

Bonjour, rien de plus simple; c'est basique: création d'une sphère création de 2 plans: un vertical au centre , et 1 horizontal à 1.1mm du centre création d'un cylindre horizontal de 0.9mm aux intersections des plans soustraction du cylindre à la sphère. exporter Stl , avec 0.01 de tolérance en triangulation et limites faces adjacentes. c'est tout .1 point

-

Salut, C'est le voisin qui va être content ! ça me parait un peu léger... j'aurais plutôt vu une solution comme ça, avec une hotte aspirante d'occasion (LBC?). L'avantage, c'est que tu peux manipuler/nettoyer tes pièces à coté de l'imprimante, tout en bénéficiant de l'aspiration1 point

-

1 point

-

Si c'est ta jupe que l'on voit en transparence devant le cube, tu as encore un soucis de réglage du plateau.1 point

-

Pour revenir au sujet ... Il y a un truc qui ne me semble pas clair ... Qui fournit le modèle 3D ? Tu parles de designers pro, ça veut dire que tu n'autorise pas un client à apporter son propre modele 3D ? Ça va gravement impacter le budget ! La partie conception est déjà super importante, car on trouve souvent des modèles super sympa visuellement mais qui sont quasi impossibles à imprimer ou inutilisables une fois imprimés car conçus virtuellement sans tenir compte des dures réalités de la vie et dans l'ignorance des règles de la physique. Donc comme mentionné par @PPAC il va falloir passer un temps considerable à expliquer les limites de l'impression 3D aux clients lors de l'expression de leurs besoins : ce qui est imprimable ou pas, limite de résistance (mécanique, température, étanchéité, etc). Les prises de mesures ... J'aurais de quoi t'en parler pendant 1 semaine non stop. (Ma favorite étant je fais un meuble pour compléter un petit meuble existant. Quand je l'amène et le pose à côté, ils ne sont pas à la même hauteur. On me reproche de ne pas avoir respecté la consigne ... Mais le mètre me donne raison ... Réaction : "ah oui, c'était 89,5 cm alors j'avais arrondi à 90 !") Imagine la plaisanterie quand tu vas leur demander 10 ou 20 mesures ! Quand je vois le nombre de fois où pendant que je conçois mes pièces je retourne mesurer/verifier une valeur ... Le designer va vite en avoir marre !!! Idem sur la logique ... Un jour on m'a demandé un objet de 30cm de long avec 4 cases de 7,5cm. Quand j'ai demandé si il préférais 3x 7,5 et 1x 7cm ou 4x 7,375cm on m'a répondu : " bah non, je t'ai dit : 4x 7.5 !" Comme l'autre jour ou une cliente râlait que le menuisier n'avait pas réussi à lui tailler 10 étagères de 25cm sur une planche de 2m50 et qu'il voulait lui facturer une autre planche pour la 10eme étagère ... La discussion entre les deux était lunaire !!! Et je rejoins @savate sur 2 points : 1/ penser que parce que tu imposes un modèle d'imprimante tu peux utiliser le même gcode partout est utopique. Déjà parce que même si la ender 3 est répandue, tu réduit quand même ton panel de makers ! Ensuite parce que tu considères que toutes les imprimantes sont stock ! Alors que c'est un domaine où beaucoup customisent leurs machines ... Avec les effets sur le gcode. Les réglages sont aussi soumis à de nombreux biais : reglage mécanique ou compensation logicielle ? (Genre le calibrage de l'extrudeur vs le débit). On est encore loin des imprimantes bureautiques ou tout roule sans intervention (et encore ... Si on parle calibration des couleurs ...). 2/ l'accès à l'imprimante : tu penses que tu vas pouvoir imprimer directement depuis le web ... Mais qui va te laisser accéder à son réseau privé ? Je sais de quoi je parle, c'est mon taf et j'ai perdu une opportunité d'un bon poste chez un client en rembarrant le directeur technique qui soutenait son ingénieur qui pensait que tous leurs clients allaient ouvrir leurs firewalls pour qu'ils puissent venir chercher les relevés de leurs appareils ! Pourtant la solution était simple : faire envoyer les données par les appareils, les règles en sorties sont toujours plus souples. Donc : financièrement, ça risque de douiller pour les clients. Techniquement, tu vas imposer beaucoup de contraintes aux makers. Quelle est ta cible ? Quels objets ? Pour quel coût ? Je sais que justement tu voulais avoir une idée du coût de l'impression, mais je pense que la partie design coûteras encore plus cher. Tu as des sites qui te proposent d'imprimer des pièces, donc ton projet se veut plus ciblé sur des objets plus personnalisés j'imagine. Mais à quel coût et combien de personnes sont prêtent à investir autant ?1 point

-

effectivement JC mon approche etait la bonne seule la police ne pouvait marchait je l'ai changée et ok sauf que je n'ai pas police isoton mais on verra encore merci a vous tous1 point

-

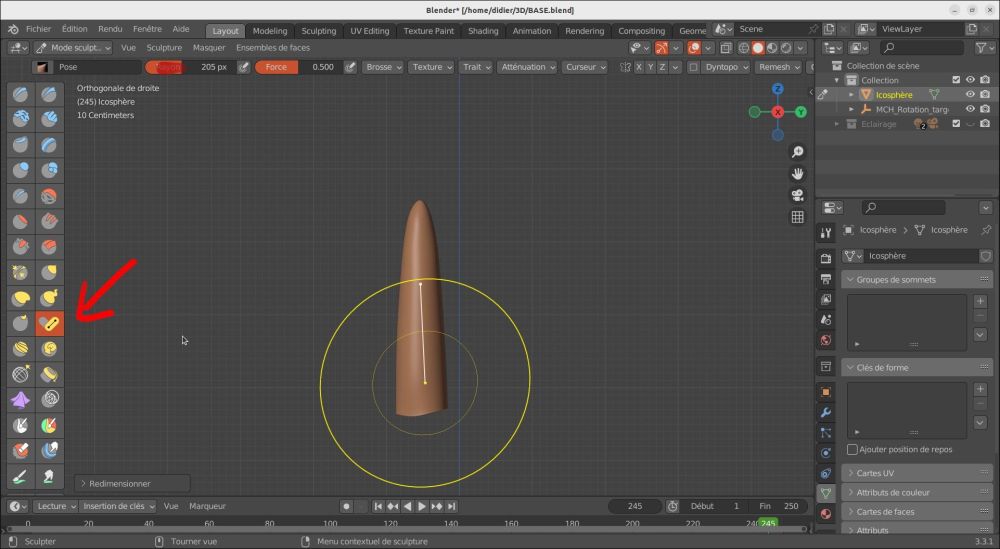

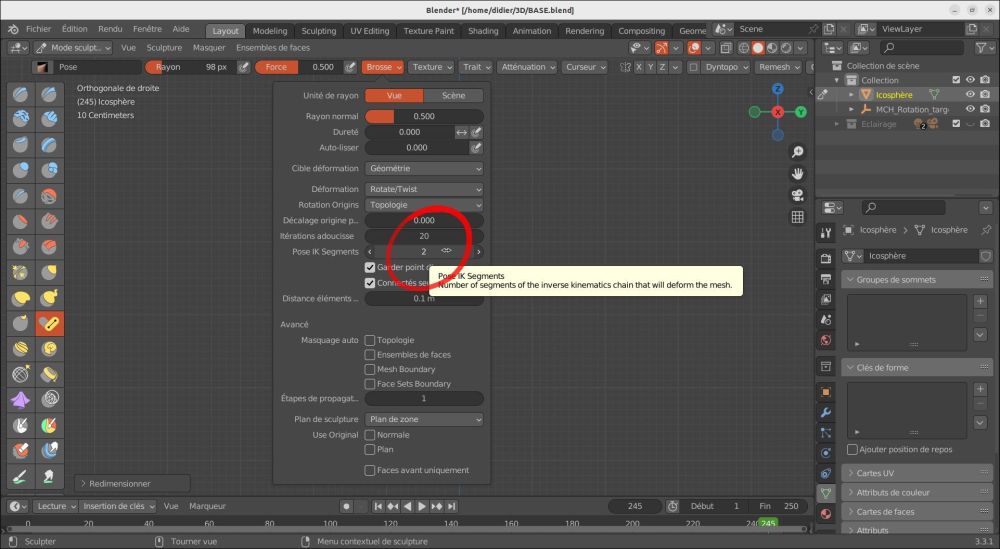

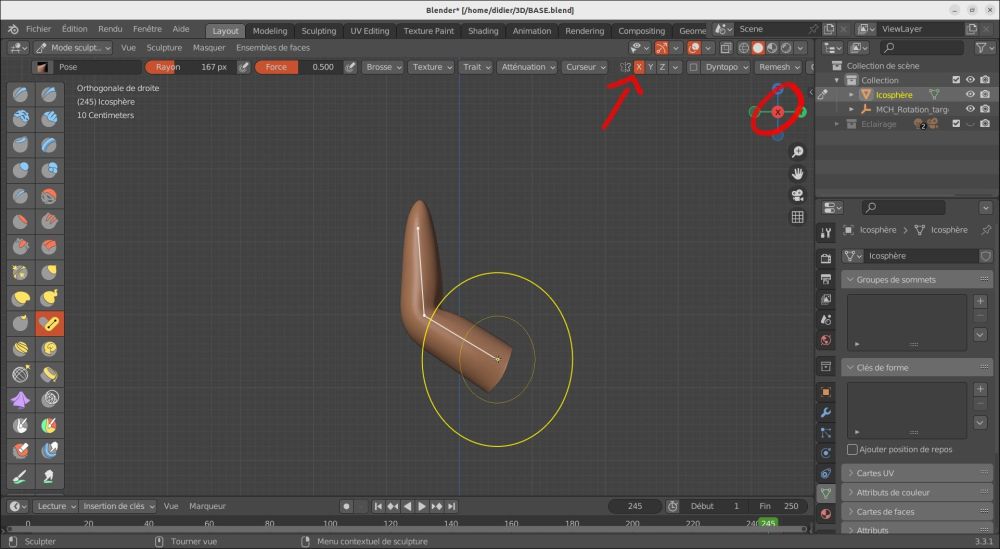

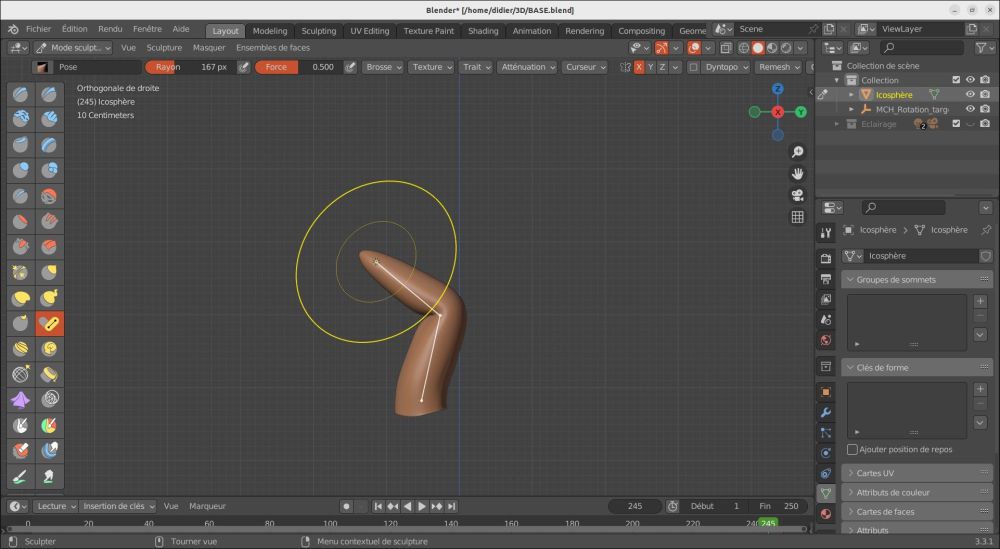

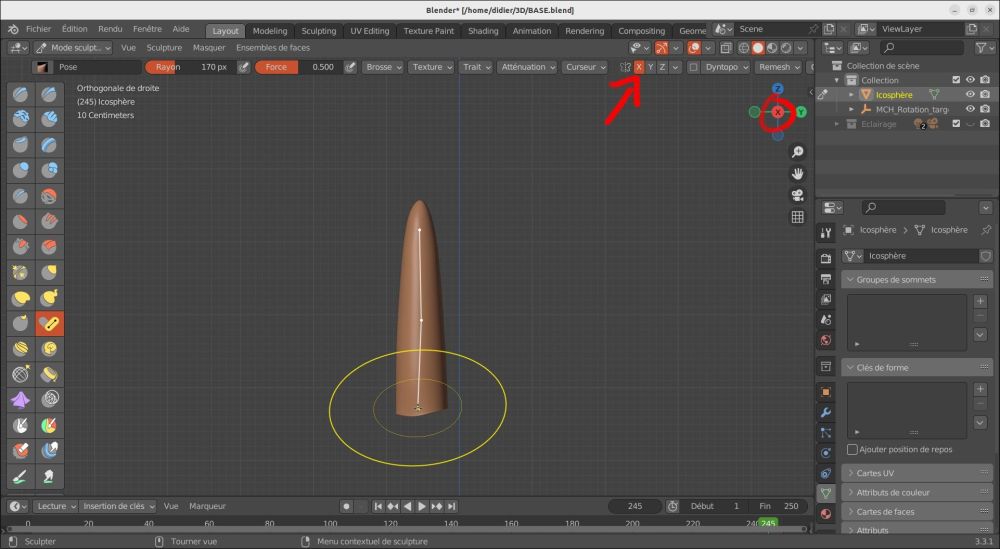

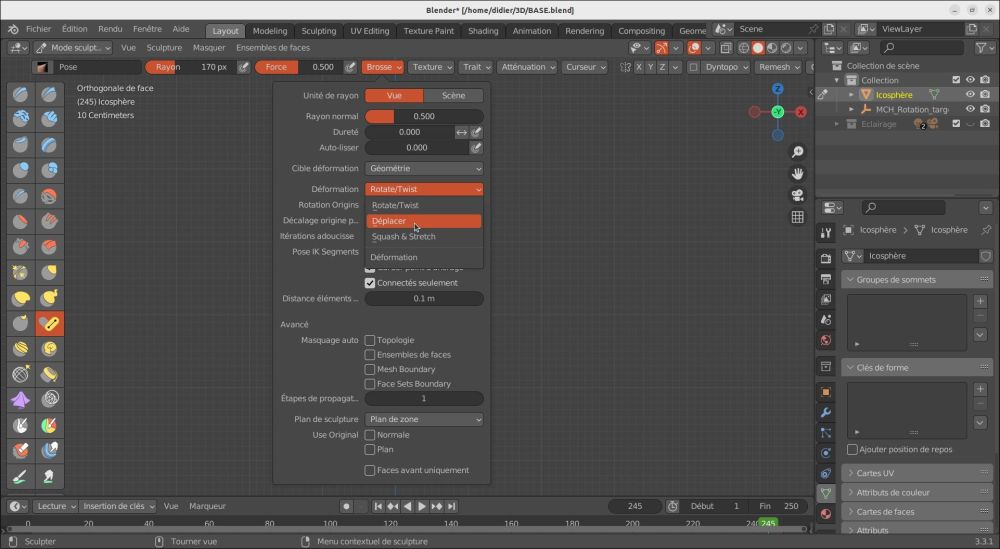

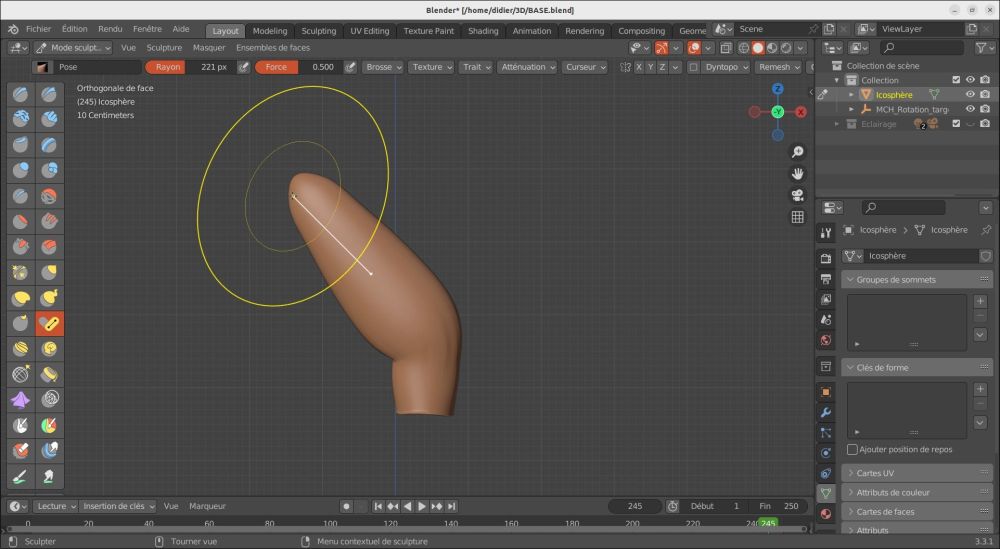

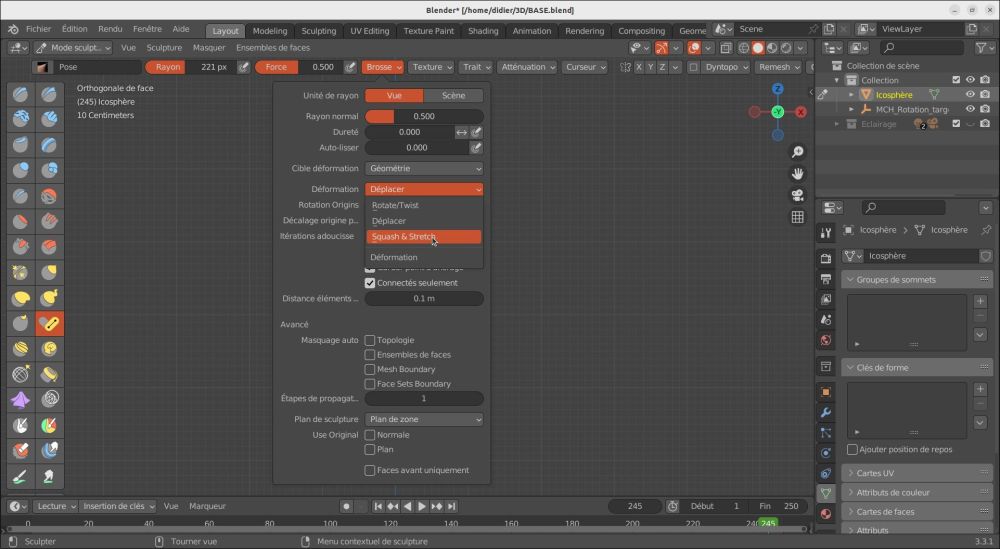

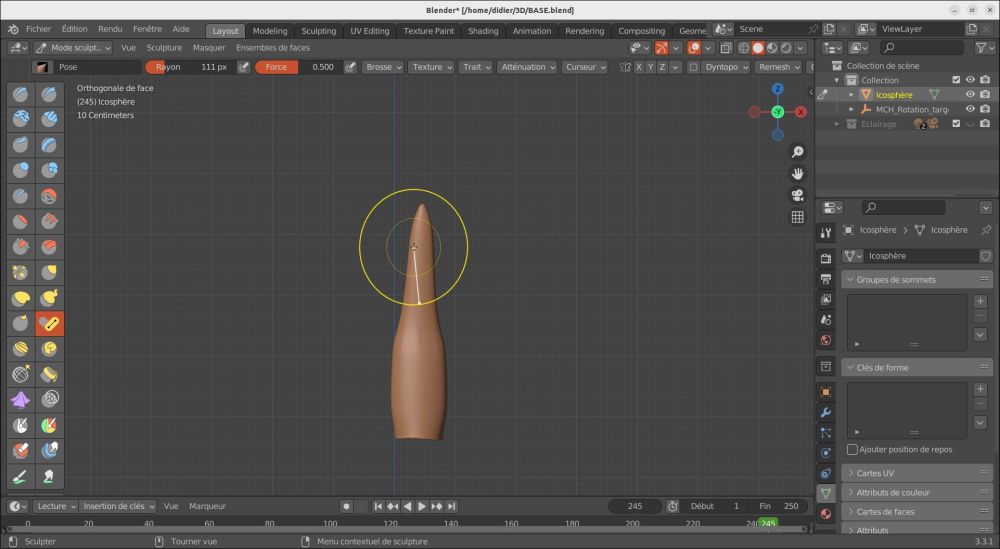

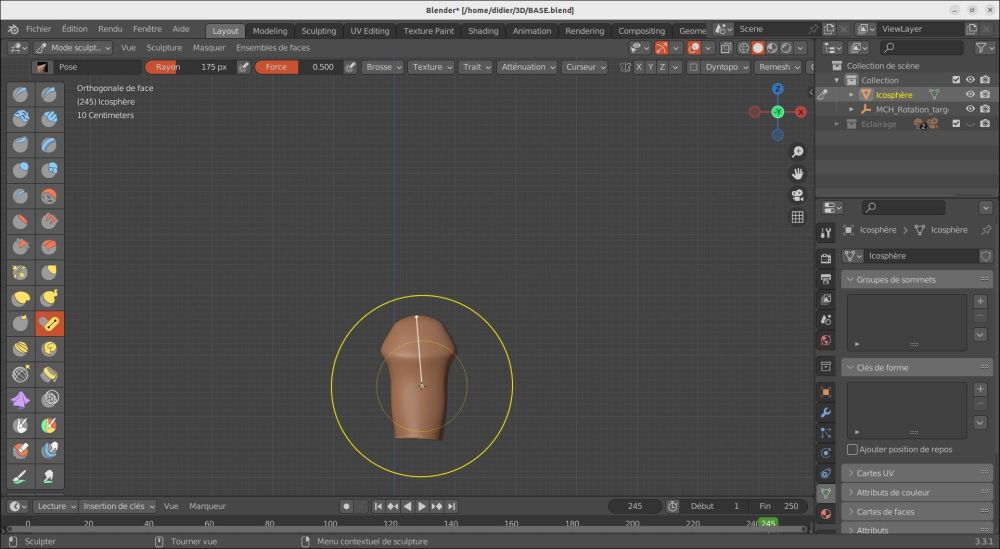

Bonjour, Aujourd'hui je vais vous expliquer l'outil POSE en mode sculpture... Il sert à déformer, de façon identique à une armature en mode objet. A la base le mode déformation est réglé sur Rotate and Twist, qui est le mode le plus intéressant... Pour avoir un bon résultat il faut que votre maillage soit assez fin et augmenter les itérations d'adoucissement. 20 est un bon compromis... On peut aussi modifier le nombre de segments. Par exemple si vous vouler modifier un bras, vous mettrez 2 segments (le bras et l'avant bras)... Si vous êtes en vue orthogonale X, Y ou Z (raccourcis clavier 1,3,7) activez le miroir. Pour régler la taille de l'outil utilsez la touche F et déplacez la souris ou votre stylet de façon à ce que le nombre de segments sélectionné aparaisse... Les cercles jaunes indiquent la partie qui sera déplacée... On peut bien sûr travailler en perspective (ne pas oublier de décocher le mirroir dans ce cas là) et augmenter le nombre de segments... Il y a deux autres modes de déformation pour cette outil, déplacer et écraser/étirer...1 point

-

Tant que ça ne fait pas saigner les yeux, rien de grave. Et encore une fois comme le dit @fran6p, c'est l'intention... C'est plus une question de politesse pour ceux qui lisent : il faut distinguer les fautes de frappes et les petites erreurs de ce qui modifie le sens et rend la compréhension difficile (surtout quand c'est fait par paresse). Je trouve le forum plutôt agréable sur ce plan... mais que je sens un manque d'effort flagrant, je m'abstiens de répondre ! Ce n'est pas bien , je sais, mais ça évite les remarques acerbes.1 point

-

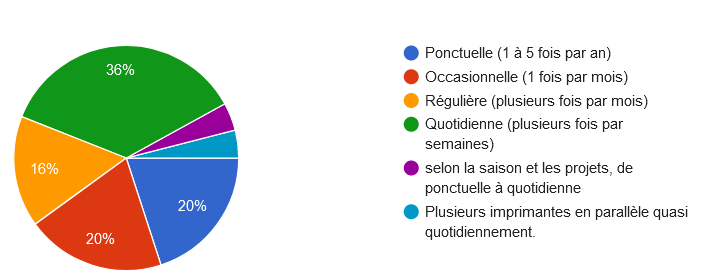

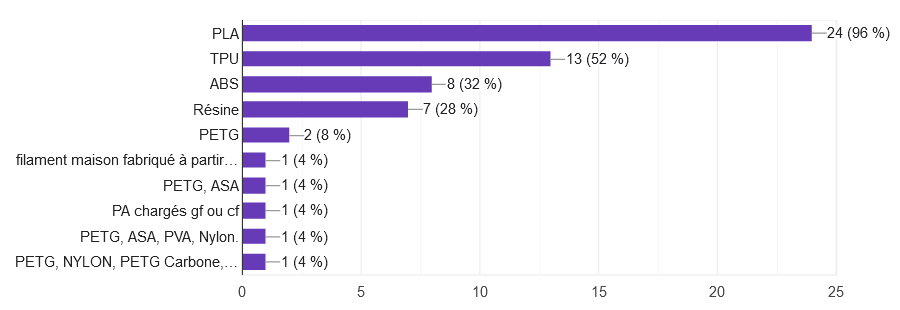

Avec plaisir, Jusqu'à présent 25 personnes ont répondu au sondage. Merci à tous pour ces réponses. 76% des utilisateurs ayant répondu sont des particuliers : Concernant la fréquence d'utilisation, les résultats sont plutôt hétérogènes : Au niveau des matériaux utilisés, sans surprise le PLA arrive en tête : 56% rencontrent des problèmes avec leur(s) imprimante(s). Ceux qui ressortent le plus sont l'adhérence du plateau et le nivellement. Les réponses aux différents problèmes sont souvent l'expérience et la bonne gestion des réglages. Enfin, 72% souhaiteraient pouvoir recycler leurs "déchets" de PLA pour des raisons de gaspillage et d'écologie. Beaucoup conservent leurs chutes de PLA sans ne savoir quoi en faire. Voici les différents chiffres que nous avons récolté. Merci encore pour vos réponses. (Il est toujours possible de répondre au sondage.)1 point

-

1 point