Classement

Contenu populaire

Contenu avec la plus haute réputation dans 08/04/2021 Dans tous les contenus

-

Salut, Lorsque c'est compatible avec le design, parfois j'utilise des techniques spéciales pour avoir une vis résistante et sans support. La première, qui demande un peu de travail : Tout d'abord je scinde la vis en une tige filetée et un écrou borgne. Ensuite je coupe la tige filetée sur toute sa longueur pour pouvoir l'imprimer à plat. Ainsi on se retrouve avec 4 pièces pour un boulon : L'écrou normal Deux demies tiges filetée L'écrou borgne qui fait office de tête de vis Il suffit ensuite de coller l'ensemble demies-tiges + écrou borgne pour reconstituer la vis. Les demies tiges filetées sont maintenues solidaires par les écrous, selon le cas il n'y a même pas forcément besoin de colle. La seconde, bien plus rapide : Je fais simplement un méplat sur le côté plateau ou support du filetage. En effet, il n'est pas nécessaire que le filetage soit complet, et l'assemblage se fera beaucoup plus simplement qu'avec des filets déformés ou rempli de support. Avec ces méthodes on peut imprimer très facilement une vis solide sans support.3 points

-

Rebonjour, Suite à une discussion avec le SAV d'Artillery, j'ai changé la nappe de l'axe horizontal X ainsi que la carte connecteur extrudeur et mon problème de température est résolu. Merci à tous pour votre aide.3 points

-

Heureusement que @Jonathan06 est passé par là ! (j'aurais jamais imaginé cela ... une petite vis sans tête de tenus caché sous un capots a vérifier ...) @Tugdualenligne j' étais donc complètement a coté de la plaque ! Mes excuses !2 points

-

Ils sont tous bien, il suffit juste de choisir la bonne hauteur pour ton imprimante : Amazon.fr : colonnes plateau imprimante2 points

-

Pour décoller la pièce de l'Ultrabase (à chaud c'est le meilleur moyen de la «détruire»). Pour laver / dégraisser le plateau, c'est mieux à chaud.2 points

-

2 points

-

Hello ! Si ton extruder claque lors d'une impression ça peux être dû à plusieurs choses : 1 - T°C du filament trop basse ( l'extrudeur essaie de pousser le filament qui n'est pas suffisamment fondu et bloque/bouche la buse ) 2 - Vitesse d'impression trop élevée 3 - Tube PTFE bouché par des résidus de filament ( cela peux arriver lors d'une rétraction trop importante et trop présente, le filament frotte contre le tube PTFE et de minuscules résidus s'accumulent jusqu'à boucher le tube en refroidissant ) 4 - Ton plateau est trop haut ( surtout si l'extrudeur claque durant la ligne de purge c'est que le buse n'est pas suffisamment éloignée du plateau pour pouvoir expulser le filament ) 5 - Extrudeur pas assez serré ( tu peux resserrer via la vis-ressort située à côté de l'extrudeur ) 6 - Extrudeur cassé au niveau de la roue ( surtout si c'est un extrudeur de base en plastique comme les Ender3 / Ender3 V2 )2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

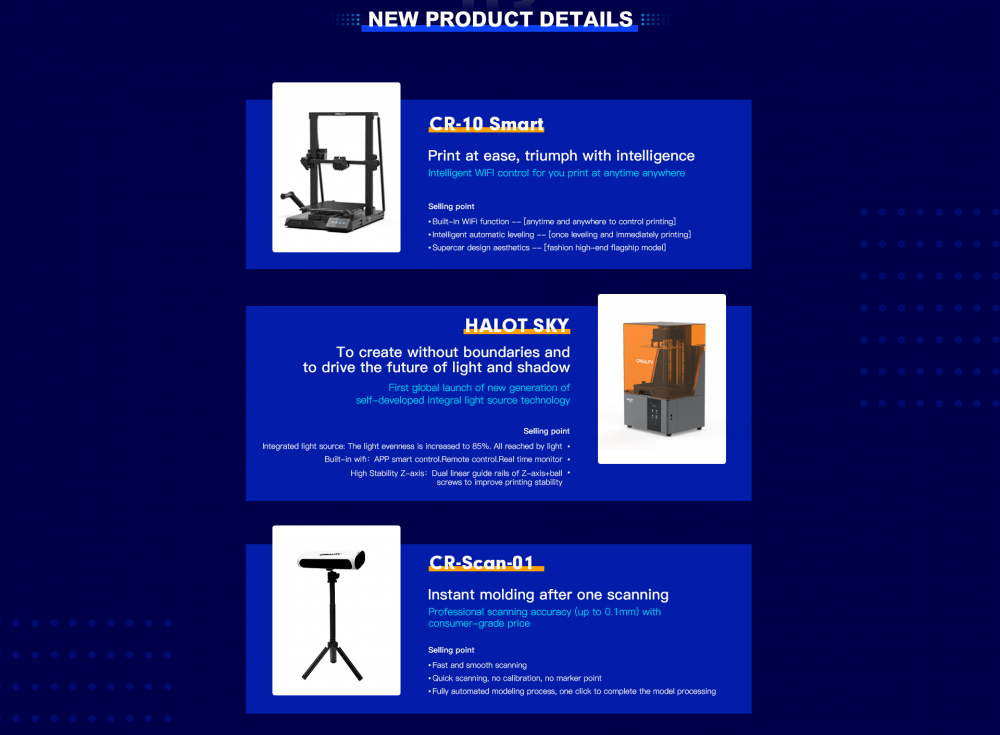

Pour fêter ses 7 ans, Creality va visiblement présenter de nouveaux produits si on en croit cette page qui annonce l'event de demain à 14h (quel fuseau horaire ) ! Ce sont donc 3 nouveaux produits dans 3 gammes différentes. La CR-10 Smart en FDM, la HALOT-SKY en résine (MSLA) et le CR-SCAN-01 en scanner 3D. Il y a aussi un concours pour gagner une CR-200B, une LD-006, une Sermoon D1, une Halot Sky, une Ender 3 Max, une CR-10 V2, une CR-30, du PLA et des accessoires ! Il y a 7 ans, à cette même période, nous on fêtait nos 1 an1 point

-

Désolé moi je suis sur à 99% que c'est bien cette petite vis ton problème. La tête descend et ne s'arrête que quand ça actionné le Switch de fin de course. Donc l'arrêt de la tête ne dépend en rien du moteur ou de la vis sans fin. Quelques soit, le moteur Z s'arrête quand le Switch est actionné. Donc si le Switch ne bouge pas c'est forcément la buse qui bouge... À moins que les ressorts sous le plateau soient réglés trop mous mais je ne pense pas...1 point

-

Une boîte hermétique (ou sac congélation ) avec des sachets de silicates ça fait le job .1 point

-

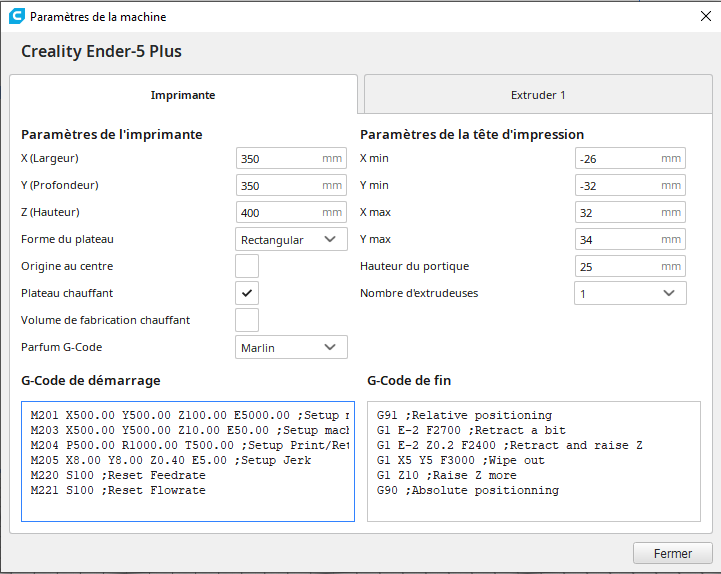

Edit : Si il n'y a pas d'autre ligne non visible (car la zone d’édition n'ai pas assez grande) du g-code de fin ... : ( @Paulo94 donc attention j'ai surement tt faux ! ) ) : Je pense que tu cherche a modifier (ou commenter) la ligne "G1 X5 Y5 F3000 ;Wipe out" car cela positionne donc la tête en position x=x+5 et y=y+5 (car en relatif du au G91) le F étant la vitesse de déplacement en mm/min donc l’équivalent de 50 mm/s. Si je me base sur les dimension X (largeur) = 350 mm et Y(Profondeur) = 350 de ton imprimante, tu voudrais plutôt avoir un "G1 X345 Y345 F3000 ; Placer la tête en position x=345, y=345" mais je le placerais plutôt après le "G90" ... car sinon tu sera encore en position relative a la dernière position et non en position absolue .... Si tu utilise une application comme Repetier Host https://www.repetier.com/download-now/ ou Pronterface https://www.pronterface.com/ tu pourras te connecter a l’imprimante et tester une a une les commande g-code (mais il faudra bien fermer cura pour libérer le Port COM) afin de valider se nouveau g-code de fin sans avoir a lancer une impression. Bonne soirée !1 point

-

1 point

-

Moi aussi j'ai pris peur Il faudrait la deserrer puis pousser la buse vers le haut et resserrer cette petite vis. Mais avant tout cela il faudra faire chauffer la buse et retirer le filament d'abord pour que tu puisse vraiment pousser la buse vers le haut sinon elle reste bloqué vers la bas si le filament est encore dedans.. '1 point

-

Non surtout pas celle qui tient la sonde avec une rondelle. Il ne faut pas trop la serrer celle là. Celle qu'il faut serrer c'est une vis sans tête, elle est côté ventilateur que tu as démonté. Elle est toute petite, tu y verras qu'un tout petit trou et elle est au fond.1 point

-

Ha pas les fils du capteur de température ! nop ! surtout ne pas les écraser de de trop ! On parle d'une vis sans tête, une petite pointe qui rentre (complètement ?) dans un petit trou ... Edit : @Tugdualenligne https://www.google.com/search?q=vis+sans+tête1 point

-

Bon toujours pas reçu mon colis avec la buse dedans , 2j que la poste recule la livraison... Oui en effet j'ai oublié de donner tout les paramètres, et oui,PLA buse a 200 et bed a 60. Je profiterais du changement de buse pour suivre le tuto. Je vous tien au courant, bonne soirée1 point

-

Il vaut mieux enlever le cache orange et le ventilo latéral pour bien voir. Attention refaire le niveau du plateau apres remontage1 point

-

Je sais ce qui t'arrive mon ami car j'ai déjà eu le même problème et c'est très vicieux comme panne. Alors la buse est visé sur le corp de chauffe "rectangle alu", de l'autre coté de ce corp de chauffe il ya le heatbreaker "un cylindre" qui rentre de l'autre coté dans le gros radiateur noir qui sert à le refroidir. Ce cylindre heatbreaker tient avec une toute petite vis sans tête. C'est cette petite vis qui s'est desserrée, du coup la buse descend et remonte de temps en temps surtout lors de la rétraction. Il te faut pousser la buse vers le haut et resserrer cette petite vis accessible entre les ailettes du ventilo lateral1 point

-

C'est pas forcément le PTFE à couper, mais je vois pas le clip orange, regarde dans les pièces fournies avec la D12 ;)1 point

-

Pas de vous entre nous, on est sur un forum amical, d'échange et de partage. La campagne de test ne sera pas de trop, car si l'idée de départ est logique, il faut bien tenir compte du fonctionnement en régime transitoire et pas uniquement en régime stabilisé. Je veux dire par là, en régime stabilisé il y a deux cas : Fonctionnement normal => maintien de la température < 60°C Feu => température >> 60°C on coupe tout Mais c'est bien de la période transitoire entre les deux cas stabilisés dont je parle, comme c'est un système régulé, il y a une boucle et une contre-réaction. Quand un feu va s'amorcer, le système va d'abord chercher à baisser la température, donc augmenter la ventilation et par conséquent l'apport d'oxygène pour le feu. C'est un cas d'emballement de la régulation, la contre-réaction produit l'effet inverse de celui recherché. Ce qui veut dire que la situation va s'aggraver beaucoup plus rapidement, le temps que la température mesurée ne dépasse les 60°C. Concernant la détection de fumée. Espérer ne suffit pas. La ventilation reste un problème, elle redirige ou évacue la fumée. Il faudra placer le détecteur judicieusement. Dans mon taf on fait des essais de fiabilité, on met volontairement des composants en surcharge, en température, branché à l'envers, en court-circuit, en vieillissement accéléré etc... Et les cas de défaillance ne dégagent pas toujours de la fumée. Une piste sur un PCB peut devenir rouge incandescente pendant un moment sans fondre et sans générer la moindre fumée. Une flamme ne génère pas forcément de la fumée, sinon bonjour les diners romantiques aux chandelles. Plus qu'à faire une enceinte étanche, avec échangeur de chaleur (air ou eau) et injection de gaz inerte (ça existe, notamment autour des serveurs informatique ultra sécurisés).1 point

-

1 point

-

Je reste sur ma position: faux-contact du connecteur dupont (3fils). Tu ne serais pas le premier à rencontrer ce problème. Par contre la super-glue, c'est un peu radical. Si tu as de la colle à chaud ou du silicone, c'est préférable car plus facilement amovible.1 point

-

oui eau chaude + savon puis gros rinçage à l'eau chaude (le tout plateau chaud si possible) et ensuite alcool iso (moi c'est avec un sopalin et une fois toutes les 2-3 impressions) eau chaude et savon c'est moins souvent (une fois toutes les 30-40 impressions)1 point

-

Comme je l'ai dit au dessus, "Les ventilateurs sont seulement là pour contrôler la température dans le cas d'un fonctionnement normal.". Donc pas de soucis la dessus, je vais faire une campagne de teste pour régler correctement les ventilateurs et éviter le cas que vous citer, et je vous rappelle qu'il y a un capteur de fumé, donc si les MOSFET crame, j'espère qu'il dégagerons de la fumée. L’électronique qui contrôle les ventilateur et qui traite les informations des capteurs incendie/température sera naturellement en dehors du caisson et à bonne distance.1 point

-

Je pense que c'est la lac qui l'a flingué. J'ai fait la même erreur Au risque de devenir lourd (comment, je le suis déjà ?), nettoyage, dégraissage à l'eau chaude ok mais avec du liquide vaisselle quand même non ?1 point

-

Salut @Aconit, Effectivement, pourquoi avoir par 2 fois tenté d'alimenter un plateau 12v en 24v ?1 point

-

Ben en tout cas entre le modo et Christophe No, vous êtes réactif !!! bravo les gars !!1 point

-

Bonjour, Si je me souviens bien , j'avais débranché la nappe d'origine et utilisé celle fournie avec mon nouveau moteur. Bon courage ! Qui ose me réveiller ?1 point

-

Cela fait plaisir de savoir que tu a réussit et que maintenant tu es un pro. de la modification et de la mise a jour de firmware ! Bonnes impressions avec tt pleins de couleurs différentes et bonne continuation !1 point

-

Ok la je comprend bien mieux ton soucis, le ventilateur du HeatSink (ventilateur du côté sur la tête) est la pour refroidir le heatsink (derrière le radiateur) et le heatbreak. Tu as mis un heatbreak bimetal triangle c'est bien il est plus efficace et crée un rupture de pont thermique entre ces 2 parties celle en contact avec la buse et celle en dans le heatsink qui reçoit le morceau de PTFE. Le Problème est que ici comme la ventilation de ce lance pas la partie froide du heatbreak a plus de mal a resté froide et sa température est probablement bien plus élevé (chez moi 34°c maxi sur du PLA, alors la dans ton cas probablement a plus de 50°c voir 60°c et le filament ramollie donc dans le PTFE). A savoir le ventilateur latérale doit ce mettre en route des que tu as un température de buse de plus de 50°c et tourne a fond tous le temps jusque a refroidissement et temps inférieur a 50°c. Comme la dit @PPAC ce le provient généralement de 3 sources sur nos Artillery, nappe mal enfoncé sur la tête ou la carte de jonction X/Z, carte de jonction de la tête défectueuse ou ventilateur HS. Si tu as un multimètre débranche le cable du ventilateur sur la carte de la tête et monte température de la buse a 65°c par exemple et mesure la tension si tu as 24v ton ventilo est HS si tu as 0v alors tu as un soucis avec une nappe ou une carte de jonction.1 point

-

salut bon et bien après quelque recherche sur google je suis tomber sur un tuto qui explique comment mettre sur marlin l'option changement de filament que je cherche ..................................................................................................................... https://crosslink.io/2020/07/17/marlin-2-0-m600-filament-change-setup-explained/ ...................................................................................................................... bon c'est en anglais les n° de lignes ne correspondent pas mais si on suit la vidéo y a pas de souchi... du coup j’ai refais un marlin 2.0 avec les modifs compiler ...une erreur (jmi attendais!!!) puis "succes" je colle tous ça sur une sd et voila maintenant j'ai mon remplacement de filament ma ender3 est en français et .....je me suis même fait plaisir avec mon pseudo sur l’écran que demande le peuple grâce a vous j'ai compris la base (oui le bas de l' échelle) encore merci pour votre aide a+1 point

-

Donc problème de câblages ou des connexions. voir éventuellement de la carte des connecteur ou de la carte mère ... Pour moi, les câbles rubans / nappes c très fragile ... cf : Edit : Aussi pense a mettre a jour ton profil pour y mettre l'imprimante que tu utilise ...1 point

-

1 point

-

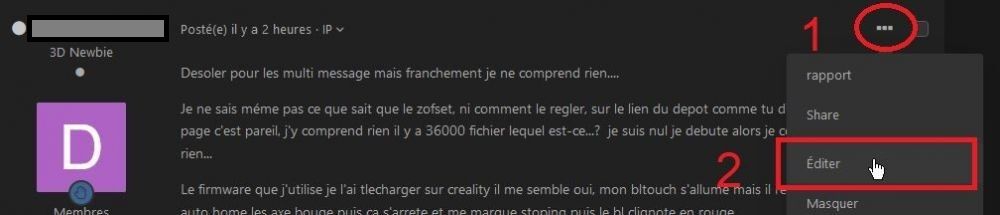

@chacha007 Bonjour, Sur ce forum, comme sur la plupart des fora, il est mal vu et rarement toléré de faire du multipost (plusieurs posts à la suite sans réponse d'autres intervenants). J'ai donc regroupé tes multiples interventions en une seule. En haut de chaque post, se trouve un bouton « … ». Quand on clique dessus, un menu déroulant apparait dans lequel se trouve l'option ÉDITER. Cette option comme son nom l'indique, permet de modifier, corriger, compléter son propos durant une période de 12 heures après parution. En tant que débutant, tu ne le savais peut-être pas. Désormais tu es au courant et je te demande donc de l'utiliser . Merci d'avance1 point

-

Eau chaude avec du liquide vaiselle, ca marche super bien, j'ai pas voulu prendre le risque de l'alcool a bruler on sais jamais, mais du coup je suis sortie avec quelque chose de comme neuf et sans graisse Et non tous les axes sont nickel, sans frottement anormal1 point

-

Donc pas de problème de dimensionnement du moteur, ça élimine un pb potentiel Tes images semble montrer de la sous extrusion, donc est-ce que le fil ne glisse pas entre les roues du nouvel extrudeur ?1 point

-

Sinon, il y a un plug-in qui permet de faire ça (tri par date par défaut) sans devoir "hacker" le code du forum... https://www.invisionboard.fr/forums/topic/65356-affichage-chronologique-par-défaut-en-mode-questionréponses/#comment-296218 Et sinon 2 : il y a la possibilité d'activer le "désigner la meilleure réponse" qui rend un peu obsolète les questions/réponses par vote et qui affiche toujours avec un tri par date.1 point

-

Anticiper le dessin de la pièce en créant un chanfrein périphérique au contact du plateau.1 point

-

Pour de l'ABS le plus important sera d'enfermer l'imprimante (sauf à n'imprimer que des petites pièces) ... il n'aime pas les courants d'air !1 point

-

Bonjour, Si tu es uniquement sur des maquettes volumétriques des bâtiments, un pla fera largement l'affaire, si tu fais des sorties comme le montre Bosco (avec des épaisseurs), si par contre tu fais des impressions mur par mur que tu colles ensuite, le pla est limite limite. Si ton but de maquette est plutôt côté aménagement, tu vas être limité par une imprimante à filament, ton échelle d'impression devra être suffisamment importante pour faire les détails, grand minimum au 100°. En toute franchise, je ne connais pas de cabinet ou d'agence qui utilise réellement son / ses imprimante(s), le temps d'impression et le fait de devoir faire des réglages très régulièrement est vite contraignant et bloque le côté "machine de travail"1 point

-

1 point

-

Hey ! Content que tu vois le bout du tunnel ! Pour l'Ultrabase en terme de durée, j'ai 4 machines et je n'imprime QUE sur ce genre de surface, cela fait des mois et des mois, ça tourne H24 et je n'ai AUCUN soucis, mes plateaux sont toujours limite comme neufs ( tant qu'on respecte l'utilisation : bien laisser refroidir et nettoyer à l'eau chaude/tiède + MIR ). D'ailleurs ce qui est drôle c'est que sur ma dernière Ender3 V2 reçu il y a quelques semaines, le plateau était même TROP collant ( même après avoir terminé une impression le soir, le lendemain matin plateau à froid, l'impression collait encore comme pas possible ) Sinon en terme de "plus résistant" tu as toujours la solution du verre/miroir + laque/colle mais c'est pareil : gros travail de nettoyage/dégraissage après chaque impression1 point

-

Merci beaucoup, grâce à vous, je peux faire mes premiers pas sur fusion.1 point

-

@esloch bonsoir, Pour répondre à ton interrogation, je l'ai testé et personnellement j'en suis très très satisfait. Il a tout ce que l'on peut attendre d'un excellent firmware. Le travail effectué par ses auteurs (je crois qu'ils sont trois à collaborer) est tout simplement remarquable. Ils ont même réussi à modifier le DWIN ( ceux qui ont essayé comprendront ) et leurs sources sont disponibles qui plus est. Bref, je tourne avec, et je ne regrette pas un seul instant de ce choix. Pour ma part, je conseillerai, après chacun est libre du choix à prendre.1 point

-

Peut-on fixer une buté physique sur l'arbre moteur ou une tige et mettre qq'un qui bouge le truc a la main ? P.S. : moi se que j'adore c le formatage du texte qui laisse penser a un copier/coller d'une page web d'exo1 point

-

Vous avez 2h ! Mais ça ne dépend pas que du moteur, mais aussi de la charge à laquelle il est soumis...1 point

-

1 point

-

Le meilleur firmware est celui que l'on adapte à sa machine . Prendre une base ok, apprendre les détails et l'adapter c'est mieux1 point

-

Salut, tu devrais démonter le heatbreak pour voir si il n’est pas obstrué par un peu de matière en dessus du point de fusion et qui fini par bloquer l’arrivée du filament.1 point