Chercher dans la communauté

Résultats des étiquettes.

40 résultats trouvés

-

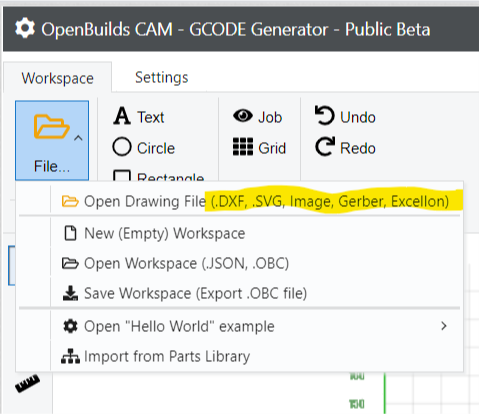

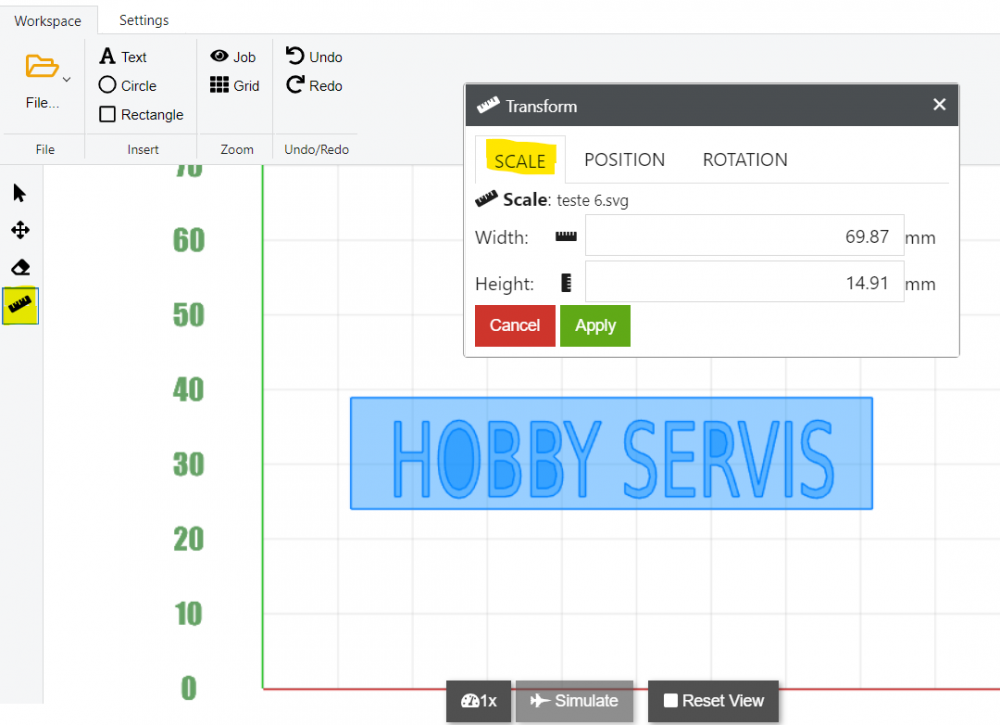

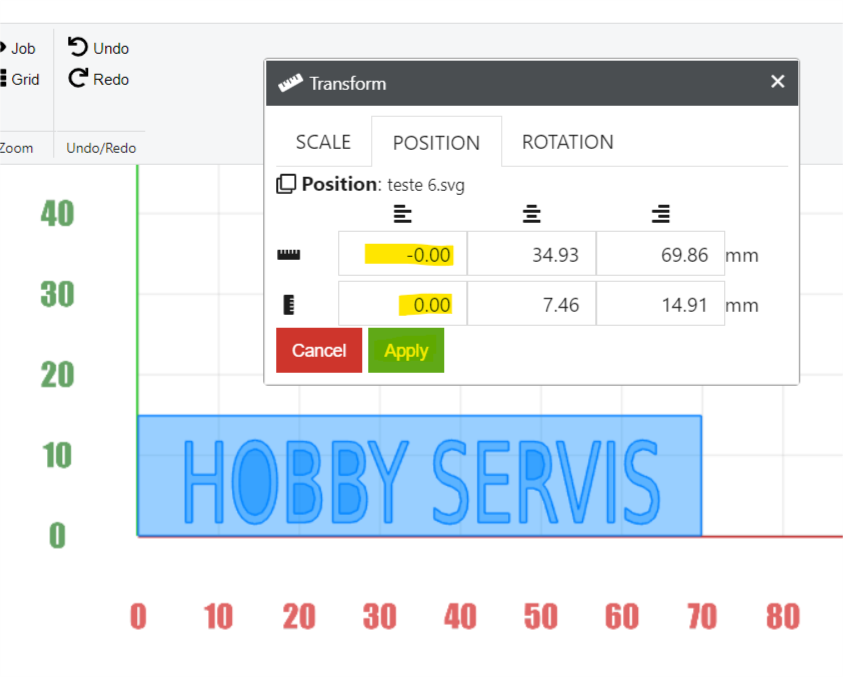

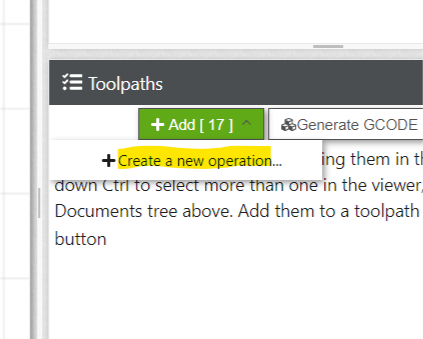

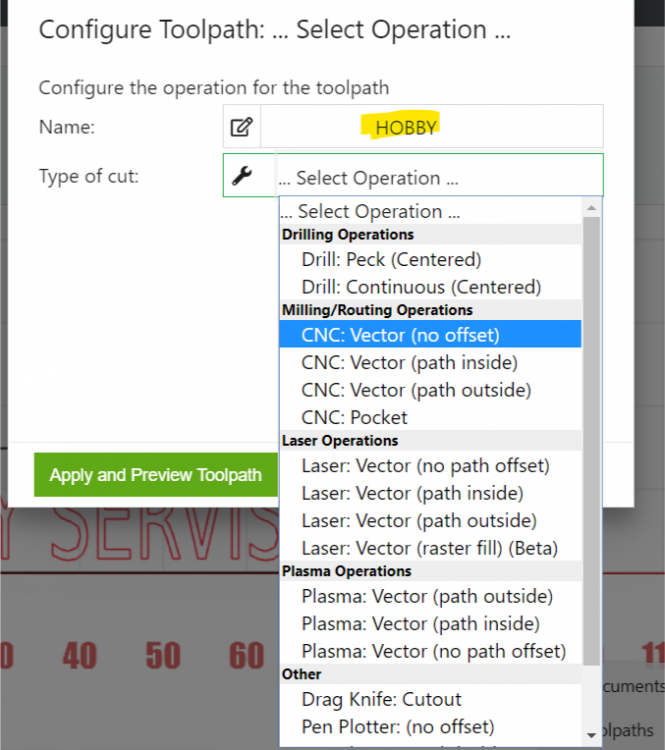

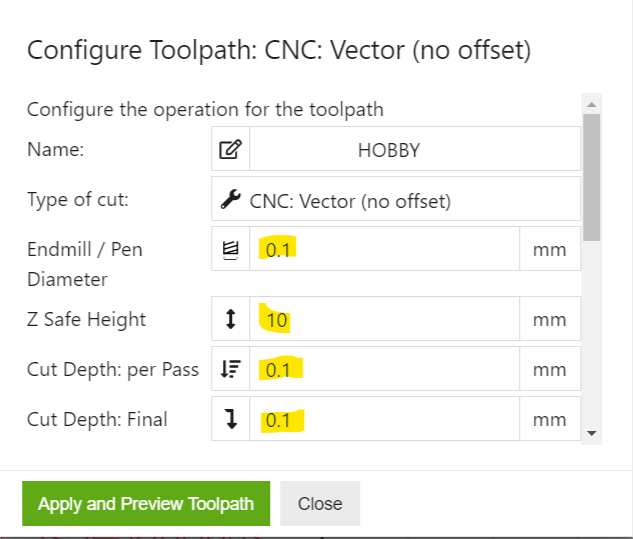

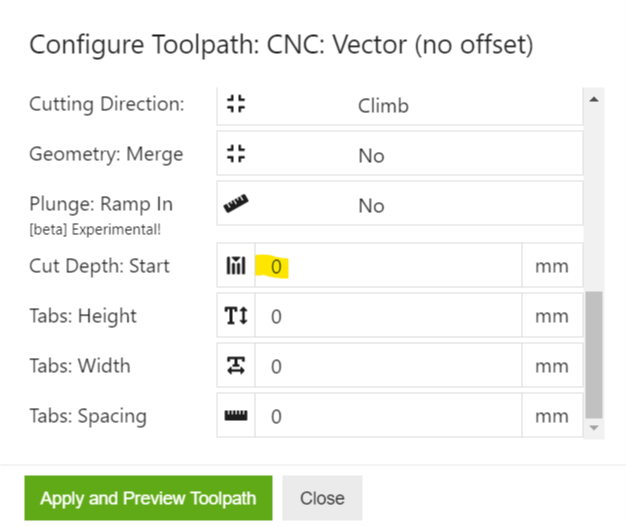

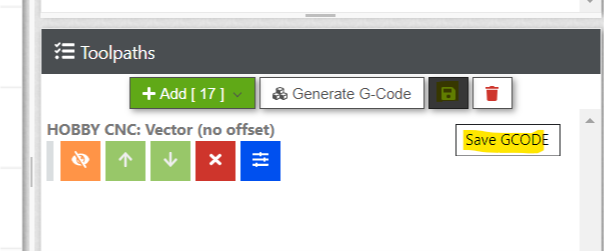

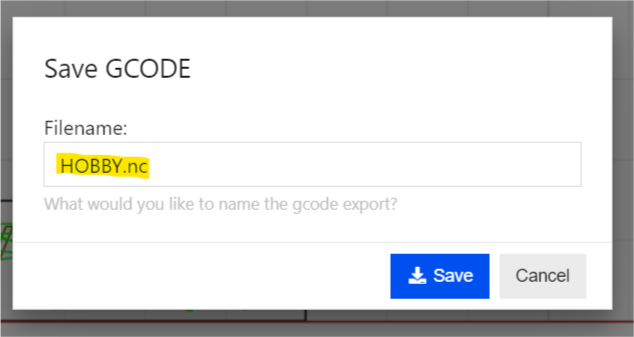

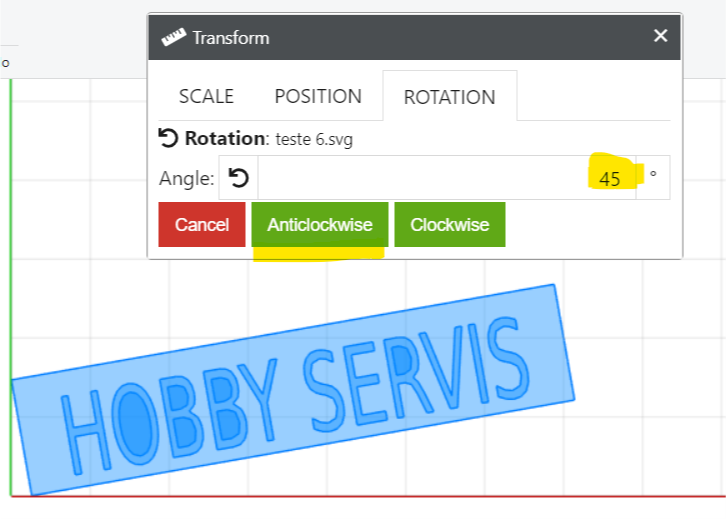

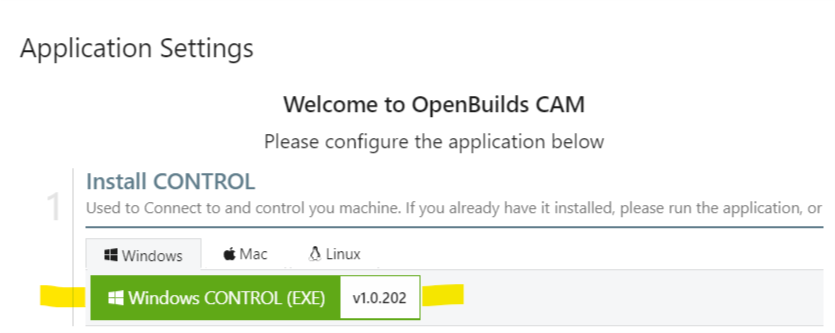

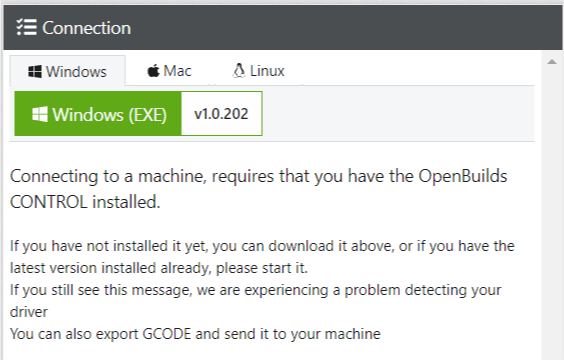

Bonjour Suite aux difficultés que rencontrent certains pour graver des textes simples avec leurs CN, voici un petit tuto que je vous offre "gratis pro deo" en ce dernier jour de 2019 Il s'applique à un logiciel en ligne, simple et facile d'accès, qui génère un Gcode à peu près propre. D'abord, on suit ce lien : https://cam.openbuilds.com/ Et on "cancel" tout de suite de façon à avoir ça : Le dessin arrive, on peut le zoomer/dézoomer à sa guise : Et surtout placer le zéro comme on veut : Et même tourner le dessin On sélectionne les éléments qu'on veut graver, en tenant la touche "ctrl" appuyée, ils deviennent rouges et on fait "add" : On rappuie sur "Add" et on s'apprête à créer une nouvelle opération :: On donne un nom au projet et on choisit "Vector no offset" pour avoir une gravure à cheval sur le trait : Première page de config, appuyer sur "advanced settings : Seconde page : Puis "apply and preview", puis "generate Gcode", puis éventuellement "simulate" On voit à ce moment que ça commence où ça veut, sans aucune logique mais on s'en fout ça marche Après, on sauve le Gcode : Aaaaaalors y'en a qui vont dire que le parcours d'outil généré n'est pas top, en effet : - il n'y a pas de vitesse de rotation à renseigner et le programme met "S1" alors qu'il devrait mettre quelque chose comme "S2000 M3" (M3 = rotation sens horaire) mais dans le cas d'une 3018 Chinoise, on allume la broche à la main. Autrement on peut rajouter la mise en route dans le programme avec un coup d'éditeur. - il duplique le "S1", le "G1F400" et le "Z-0.1000" à chaque ligne, alors qu'une fois suffit : on dit que ces informations sont "modales", le "G1" (avance travail) est révoqué par le prochain "G0" (avance rapide) Bien sûr, on POURRAIT nettoyer tout ça avec un éditeur comme Notepad+++, mais on s'en fout, c'est du temps perdu, après tout ça marche très bien comme ça Avant : Après : un programme optimisé devrait plutôt être comme ça, : Voilà voilà, avec ça on devrait pouvoir se débrouiller tout seul et explorer le reste de Openbuilds Cam, qui comporte d'autres possibilité : pocketting, contouring, découpe etc Pour aller plus loin, on peut ensuite télécharger Openbuilds Control pour Windows, qui marche assez bien avec les machines sous GRBL / Arduino Les fois suivantes, on pourra passer directement de "Cam" à "Control" : Perso, c'est pas celui que je préfère, je privilégie CNCjs >>>> mais bon moi ce que j'en dis, hein..... dans les CNC j'y connais que dalle ! © Enjoy and if you like put a like ! EDIT : si vous voulez jouer, je joins le fichier de l'exemple, je pense que l'ami @rampa n'y verra pas d'inconvénient majeur teste 6.svg

-

Si intéressé me contacter exclusivement par MP, je ne suis pas abonné au sujet. # FABtotum version consumer assembled Outil multifonctions impression 3D, scan 3D, découpe extrusion 3D. Neuf & fonctionnel 925€ Tous les détails techniques sur : https://www.indiegogo.com/projects/fabtotum-personal-fabricator#/ https://opentotum.github.io/fabtotum.com-backup/index.html Similaire à : ZMorph VX Dobot MOOZ Snapmaker XYZPrinting da Vinci 1.0 Pro 3 in 1 Winbo Super Helper SH155L

- 1 réponse

-

- imprimante 3d

- scanner 3d

-

(et 2 en plus)

Étiqueté avec :

-

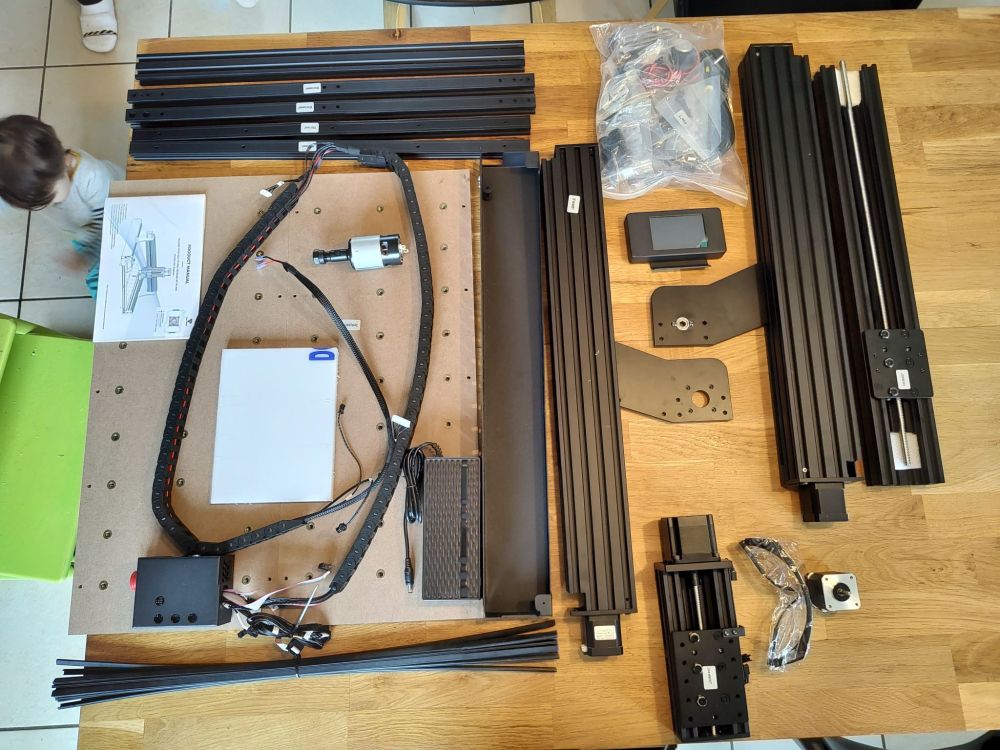

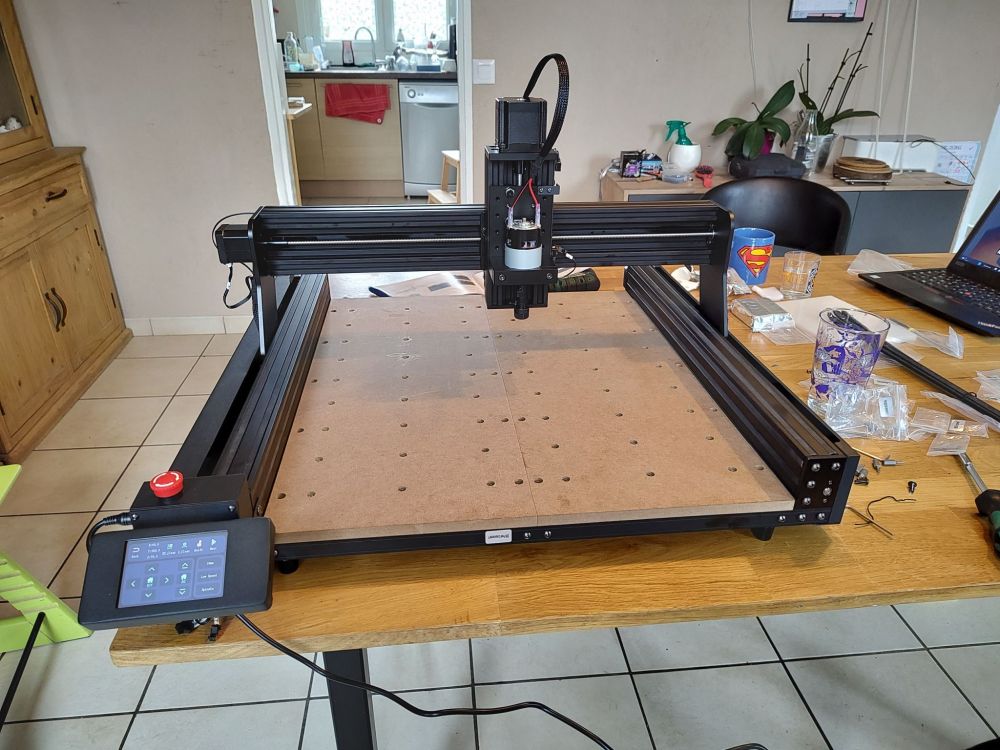

Bonjour a tous, La société TWO TREES nous à envoyé la TTC450 en test, je vais vous faire vivre avec moi les avancées de ce test Le déballage, montage Première impression à chaud Le montage nous a pris 3 heures, nous étions 2, seul petit bémol, un câble semble en friction sur le coté lors des déplacements. La machine parait rigide et de bonne facture. La notice sur la SD était plus claire que la papier fournie. Le premier test de la machine concluant, je vais essayer une gravure en 3D, les images suivront et l'article !

-

ATC sur une CNC hobby

Baroudeur a posté un sujet dans Discussions sur les graveurs laser, les CNC et l'usinage

Salut à tous, bon je me fais un peu de pub, mais c'est trop bien ! On peut installer un véritable ATC sur une machine hobby, et ça fait vraiment le job! Regardez -

Bonsoir, J'aimerais élevé le débat, a propos d'une vente, que j'ai conseillé à un ami et qui s'est annulée au dernier moment par intérêt du vendeur. Êtes vous prêt à me donner votre avis là dessus, car ça m'intéresse et ça aiderait mon ami.

-

Bonjour a tous, Afin de protéger mes différents set de LEGO je me suis lancer comme défit de crée des vitrines sur mesure pour cela j'ai crée sur Fusion 360 une boite paramétrique (comme ça je n'ai qu'a modifier mes valeurs dimensionnelles pour chaque vitrines que je souhaite réaliser) mais je me heurte à un petit soucis, en effet je n'ai pas trouver comment passer d'un fichier en 3D a un fichier en 2D pour que je puisse lancer la découpe sur une CNC. Merci par avance pour vos réponses

-

Bonjour à tous, je compte m'acheter dans les prochains jours une petite Cnc du type 3018, j'ai repéré ce modèle qui me semble assez rigide et bien fini (https/urlz fr/k10 Q). je souhaiterais avec usiner des plastiques comme du pmma, PVC et également du bois et de l'aluminium, pour cela je voudrais changer de broche par une brushless plus puissante. je suis tombé sur ce type de modèles qui me semble correctes (https://urlz.fr/k11h) La version est disponible en 400,500, 600W et ER11, ER16 Ce que je ne comprends pas c'est pourquoi la version 600W tourne à 9000 rpm max alors que la version 500W elle tourne à 12000 rpm, je me dis que la version 600W doit avoir plus de couple, mais quoi privilégier plus de rpm ou plus de couple ? Autre question que je me pose en quelle version la prendre ER11 ou ER16, les plus grosses fraises que je possède sont en 8mm donc les pinces en ER11 suffiront, mais je me dis que la version en ER 16 aura un peu plus d'inertie ? Merci à ceux qui pourront m'éclairer !

-

Vends donc ce lot de pièces qui proviennent d'imprimante 3D mais aussi de CNC.En fait, il y a de tout.1er lot non divisible, pas d'envoi, à venir chercher sur place dans le 78 Yvelines France.PAS d'envoi car surement trop lourd ou sinon prévoir FDP à votre charge.Le lot étant assez conséquent et ne voulant pas saturé ce sujet avec 10 000 images, en voila une :Toutes les autres images sont dispo sur ma HomePage dispo ICI Pour la modération : Ceci dit, si il est préférable pour la charte de poster toutes les images, pas de soucis de mon coté. Il s'agit de 20 images au format jpg d'une taille environ de 200ko chaque. Toutes les pièces suivantes viennent d'une imprimante Dagoma Disco 200 upgradé en Easy et Modé, de CNC acier, de ploter de découpe, etc. Toutes fonctionnelles avant démontage. En gros, il suffit d'imprimer les parties de la disco pour se faire une nouvelle machine. Ou, utiliser ses pièces pour bricoler un autre modèle. Ou, utiliser ses pièces en rechange au cas ou. Ou.... en faire ce que vous voulez :=))) Ensemble : 100€ 70€ <-- Nouveau Prix - Systeme + Tube guidage PLA - Ecran Dagoma + nappe - Systeme complet tete d'impression Dagoma Disco200 + Capteur orange (inductif) - Plateau Chauffant MK3 + Sonde chaleur - x 4 Tige M8mm Long 36cm - x 4 Tige M8mm Long 33.5cm - x 5 Tige M8mm Long 27cm - x 4 Tige M8mm Long 28,5cm filetée - x 2 Moteur Casum 42SHD0513-20 - x 3 Moteur Casum 42SHD0217-24B + Pignon - Ensemble ecrous vis Dagoma Disco 200 - x 2 coupleurs 8x5 - Carte controleur Dagoma flashé Merlin LCD (ReRap Melzi V2.0) - Câble Divers Dagoma Disco - Courroies Dagoma Disco ~70cm - Ventilateur Led 12V 0.4A 12Cm - Bande Led 12V 1m40 - PCB Régulateur Temp + Sonde - Câble 220V - x 12 Roulements à bille linéaire M8 (623ZZ) - x 1 Tiges filetées + Axes de translation - Plaque Alu Original Dagom Disco 200 Ensuite une partie plus ciblé CNC : Les prix sont indiqué à la fin de chaque ligne. Vue que c'est vendu à l'article, un envoi est possible, dans ce cas, FDP à votre charge selon poids de l'achat. - Broche Kress 1050 FME-1 (1050W) : 150€ - GRBL32 Board 1.5 + Bluepill + TFT GRBL Board 1.5 : 30€ - x 4 Driver 2M542-N + Tout les connecteurs : 50€ les 4 - x 3 Stepper Motor 23HS45-3504S : 20€ les 3 - Carte Contrôleur 4 axes en port Parallel : 5€ - Alim 5360-36 36V 10A : 15€ - Alim 5350-36 36V 9.7A : 15€ - Alim 12V 30A P360-12 : 15€ - Bloc Alim 220V ~12V 0.2A : 10€ - Bloc laser 450nm 5.5Kwm et son Pcb régulateur : 30€ - Bouton arrêt d'urgence ZBE-101 + 2 clés + x 4 Din4 Male et Femelle : 5€ Question, remarques, etc. N'hésitez pas, le but est que ça parte au plus vite pour me faire de la place.

-

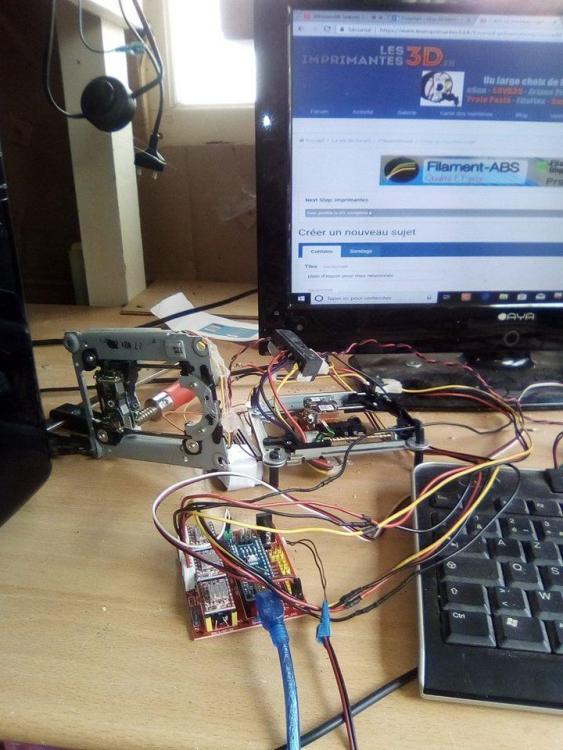

Bonjour La CNC que je suis en train de terminer pour mon fablab Cobois >>> n'est pas encore finalisée que je suis déjà en train de brainstormer son évolution en 4 axes + laser En effet nos adhérents fabriquent beaucoup de jouets (pour les "blouses roses >>> " ) et de stylos en bois, qu'ils désirent personnaliser en gravant dessus un nom ou toute autre mention de leur choix. Comme ça : Grâce aux diverses récupes dont j'ai bénéficié ici (merci à @guigro et à @Bakatora ) j'en suis à tester une config à plat sur la table : Je suis parti sur une RAMPS 1.4 / Arduino Mega et ce GRBL >>>> appelé GRBL Mega 5X pour 5 axes, dont je n'utiliserai que 4 : X, Y, Z et A Presque tout marche, les 4 moteurs tournent les origines se font, je sais démarrer la broche, allumer l'aspirateur toussa toussa Seule la prise de ref de l'axe rotatif se refuse à fonctionner J'ai lu attentivement tout ce que mon Anglais approximatif m'a permis de comprendre, mais je n'arrive pas à trouver comment faire malgré ça : (évidemment les assignations de pines sont incomplètes ici : chacune doit être reliée à un GND, je suppose que c'est implicite) Alors si les "pointures" ici présentes pouvaient me trouver dans les fichiers de config la ligne magique qui m'arrangerait, je serais ravi J'en appelle donc encore une fois à mes complices habituels @Locouarn @Tircown @mikebzh44 @Poisson21 @Kachidoki @bracame @trotro @Snakesrules @Guizboy @cmatec @gelam @DBC3D @Yo' et d'autres, que j'oublie sûrement et que je prie de m'essssscuser

-

Remplacement carte mère cnc

FuRiouZe a posté un sujet dans Entraide : Questions/Réponses sur les CNC et Lasers

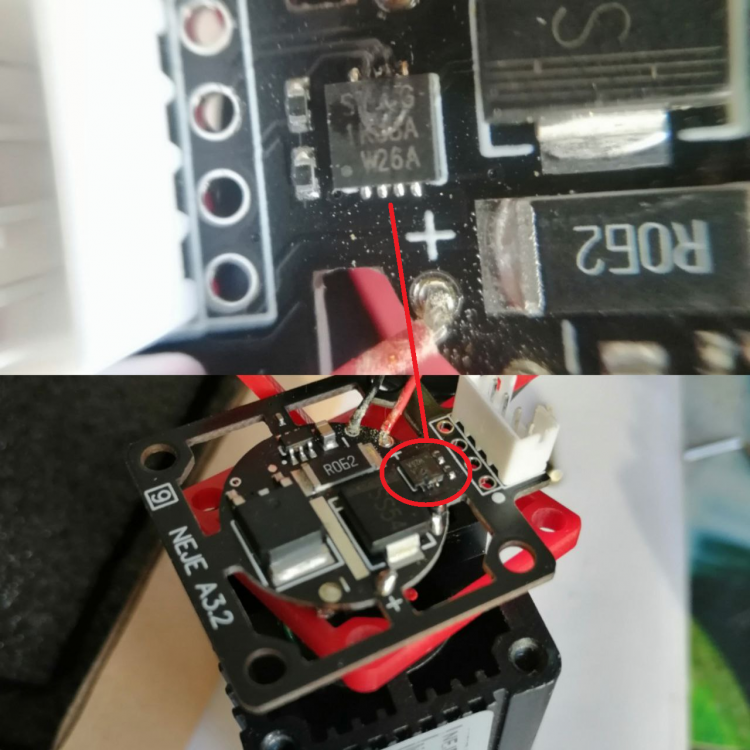

Bonjour a tous et a toute, a l'heur actuelle j'ai eu un soucis avec ma carte mère, impossible de définir ou est le problème du court circuit.. j'aurais aimé savoir si vous pouviez m'aider a trouver une nouvelle carte mère pour celle-ci " Alfawise c10 pro cnc" la seule chose que j'ai trouvé comme référence c'est jlf001 sur la carte mais je n'arrive pas a trouver quels est la bonne pour la cnc ou n'importe la quels peut faire l'affaire ou autres ? Merci de votre d'avance. -

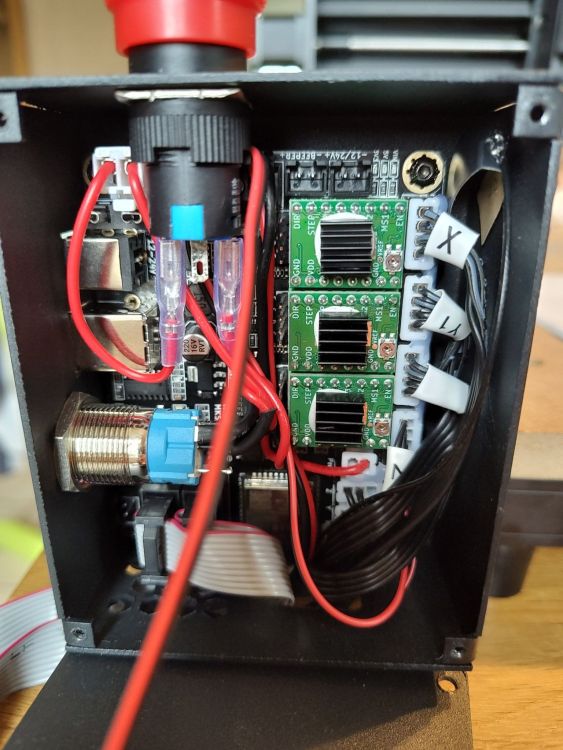

Bonjour a tous et a toute, alors j'ai eu un soucis dernièrement avec le montage de ma cnc alfawise c10 pro et le soucis étant que malheureusement en branchant les câbles pour le moteur qui permet de graver a toucher la carte mère accidentellement et j'ai senti le cramé ça a fais 2 petite étincelle alors la carte s'allume toujours tout a l'air de fonctionné et même quand je la branche sur le pc ça détecte mais ça n'envoie plus les donné au moteur les instruction n'arrivent pas jusqu'au moteur, j'aimerais simplement savoir s'il vous plait bien sur si je pouvais trouver une nouvelle carte mère comme celle-ci ou bien meilleur si vous avez au même prix pratiquement ? qui serais compatible.. ou bien une solution équivalente s'il vous plus je vous le demande aider moi a me guider, partageons nos connaissance ^^'

-

Bonjour à toutes et à tous, Une fois pour toutes, voici la bonne méthode pour renseigner les valeurs Steps_per_unit (nombre de pas moteur par mm parcourus) de votre firmware (logiciel d'interprétation de votre imprimante 3D). Cette méthode est applicable à toute CNC. INTRO : Peut-être vous a-t-on conseillé ou lirez-vous que la calibration des Steps_per_mm se fait à partir d'une valeur X que l'on affinera par la suite en mesurant une pièce de calibration, généralement un cube, puis en modifiant par une règle de trois ladite valeur. Vade retro satanas ! C'est le pire conseil que vous pourrez rencontrer. Il n'y a pas de valeur passe-partout à affiner. D'abord la valeur X ne sort pas d'un chapeau mais est bien d'un calcul à partir de certains composants mécaniques et électroniques. En clair, il y a mille raisons pour lesquelles cette valeur ne soit peut-être pas adaptée à votre machine. Ensuite, lesdits composants n'étant pas élastiques, la valeur calculée ne s'affine pas ! Jouer sur cette valeur calculée : 1/ est inutile ; 2/ déplace l'erreur ailleurs, notamment sur les perçages de vos futures pièces ; 3/ le supposé "ajustement" ne serait correct que pour le cube de calibration et non pour les pièces plus grandes ou plus petites. Évidemment, vous trouverez des membres d'influence aguerris qui prétendront qu'ils font ainsi depuis toujours et que ça se passe à merveille chez eux. Résistez à la tentation, car cela indique seulement qu'ils se satisfont du résultat pour leur usage (quand on fait uniquement des figurines par exemple, la précision n'a pas de vraie importance). Surtout si vous êtes débutant, n'ayant ni leur talent, ni leur aplomb, restez-en à la méthode ci-dessous qui marche forcément à tous les coups. Pour vous faciliter la tâche, il y a un glossaire à la fin 1 :: Pour une transmission directe à courroie : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / (pas_courroie * nombre_de_dents_de_la_poulie) exemple : (200 pas moteur * 16 micropas) / (courroie 2mm * poulie 16 dents) = 100 steps_per_mm 2 :: Pour une transmission directe à vis : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / pas_du_filetage exemple : (400 pas moteur * 32 micropas) / (pas de filetage 8mm) = 1600 steps_per_mm 3 :: Pour un extrudeur à entrainement direct (direct drive) : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / (diamètre_effectif_galet * pi) exemple : (200 pas moteur * 16 micropas) / (diamètre galet 12mm * 3.14159) = 85 steps_per_mm 3 :: Pour un extrudeur à réduction (geared) : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) * (Nb_dents_plateau / nb_dents_pignon) / (diamètre_effectif_galet * pi) exemple : (400 pas moteur * 32 micropas) * (48 dents plateau /16 dents pignon) / (diamètre galet 8mm * 3.14159) = 1528 steps_per_mm /!\ Pourquoi ajuster les steps_per_mm extrudeur uniquement ? Si les composants ne sont pas élastiques, pourquoi la valeur steps_per_mm extrudeur doit-elle être ajustée ? La réponse est simple. Si le diamètre effectif du galet d'entrainement peut être mesuré à l'aide d'un pied à coulisse, les dents du galet pénètrent dans le filament pour l'entrainer. Cela modifie le diamètre effectif du galet de deux fois la valeur de la pénétration des dents dans le filament, or ceci n'est pas mesurable. De plus, selon le type de filament ou la pression qui sera exercée dessus pour le forcer dans le galet, cette mesure peut varier. Voila pourquoi on passe par une étape d'ajustement. Il est important de comprendre que ceci ne s'applique qu'aux extrudeurs, bien entendu. Voici la méthode de calibration d'un extrudeur : On fait une marque sur le filament à 150mm de l'entrée de l'extrudeur On demande une extrusion de 100mm On mesure ce qui reste, et on fait une règle de 3 sur les Steps Per Unit de l'extrudeur pour connaitre la valeur approchante. ex. #define DEFAULT_AXIS_STEPS_PER_UNIT {3200/40,3200/40,3200/1.25,12800/22.9041} ... la valeur à changer est en rouge On modifie la valeur existante par la valeur calculée on recommence à l'étape 1 jusqu'à ce que 100mm demandé = 100mm extrudé. 4 :: GLOSSAIRE : Buse d'extrusion (ou Hotend) : composant dans lequel le filament est fondu Extrudeur (ou plutôt Feeder) : mécanisme qui sert à alimenter la buse d'extrusion en filament. Extrusion : action de fondre du filament Galet (ou Hobbed bolt) : roue dentée/crantée servant à entrainer le filament. Poulie : roue servant à entrainer et/ou guider une courroie. Driver : composant électronique servant à commander un moteur pas à pas. Micropas : procédé électronique organisé par le Driver pour décomposer les pas moteurs. Il en résulte un mouvement plus fluide. Moteur pas à pas : moteur électrique dont le mouvement rotatif est décomposé en pas. Selon l'angle de décomposition, la rotation sera décomposée en un certain nombre de pas. Nombre de dents : s'identifie sur une poulie ou un engrenage. Sert de base au calcul du rapport de transmission. Nombre de pas moteur : Selon l'angle de décomposition, ce nombre varie. Pour un moteur à 1.8° (le plus commun) : 360°/1.8°=200 pas moteur par révolution. 0.9°: 360°/0.9°=400 pas moteur par révolution. Pas de la vis ou pas du filetage (ou Screw Pitch) : distance d'un filet à l'autre sur une vis. Il correspond au déplacement effectué par l'écrou à chaque révolution de la vis. Pas de la courroie (ou Belt Pitch) : distance entre deux dents d'un système de courroie. Par exemple une courroie GT2 2mm a un pas de... 2m. Une T2.5 a un pas de 2.5mm. Attention de bien prendre en compte la valeur du pas, car sur une courroie GT2 de 6mm, les 6mm correspondent à la largeur de cette courroie, non à son pas. Il existe des courroies GT2 au pas de 3mm, mais communément les imprimantes 3D utilisent des courroies GT2 au pas de 2mm, ce qui est amplement suffisant. Un doute ? Mesurez ! Pi (ou π) = 3.141592653589793238462643383279502884197169399375105820974944592307816406286208998628034825342117067982148086513282306647093844 etc. Pignon : dans un système de démultiplication mécanique, le pignon est fixé sur l'axe du moteur, il est généralement plus petit, et entraine le plateau. Plus le pignon est petit par rapport au plateau, plus la démultiplication mécanique est grande. Plateau : dans un système de démultiplication mécanique, le plateau est fixé sur l'axe de transmission, il est généralement le plus grand et est entrainé par le pignon. Réduction (ou geared) : démultiplication mécanique, augmente la précision et le couple et simultanément diminue la vitesse. Règle de trois (ou produit en croix) : Méthode de calcul permettant d'ajuster proportionnellement une valeur. Steps_per_mm (ou Steps_per_unit) : nombre de pas moteur par mm parcourus le long d'un axe, le paramètre à changer se trouve dans le fichier configuration de votre firmware. sur Marlin : #define DEFAULT_AXIS_STEPS_PER_UNIT {AXIS_STEPS_PER_UNIT_X, AXIS_STEPS_PER_UNIT_Y, AXIS_STEPS_PER_UNIT_Z, AXIS_STEPS_PER_UNIT_E} sur Repetier (une ligne par axe) : #define XAXIS_STEPS_PER_MM (valeur) etc. sur Smoothieware : ;Steps per unit: M92 X80.00000 Y80.00000 Z1259.84253 et ;E Steps per mm: M92 E367.0000 Transmission directe (direct drive) : se dit d'un système d'entrainement lorsque celui-ci est monté directement sur l'axe du moteur. Vis : composant mécanique de transmission servant à déplacer un ensemble le long d'un axe. Il existe des vis métriques, trapézoïdales ou à bille. Voila, qu'on se le dise ! ++JM

- 101 réponses

-

- 13

-

-

-

Bonjour, pour noël, j'aurai besoin de réaliser des cadeau à l'aide d'une CNC. Je voulais savoir si quelqu'un qui habite dans le 37 ou la région centre serait d'accord pour me réaliser des pièces contre rémunération. Ces pièces ne sont pas très grosses donc pas besoin d'une géante machine .

-

Laser NEJE 20W HS ?

zautre a posté un sujet dans Discussions sur les graveurs laser, les CNC et l'usinage

Bonjour à tous, J'ai commandé il y a peu un laser sur ali*****ss, le laser NEJE 20W. Suite, à une mauvaise lecture de doc (photo et texte ne donnent pas la même information), j'ai "grillé" le laser. Entendez "grillé" par une épaisse fumée s'est échappée du circuit imprimé. (le résultat en pièce jointe) J'aurais voulu votre avis: Si vous avez le même modèle pouvez me donner la référence du composant qui a "grillé" ? Si vous vous connaissez un réparation, pouvez me dire par quel autre composant je puis le remplacer. A vous lire, à très vite- 13 réponses

-

- laser

- découpeuse

-

(et 2 en plus)

Étiqueté avec :

-

Bonjour, Depuis presque 15 ans, j'ai ma fraiseuse 4 axes à la maison. La construction m'a pris un an car j'était pas pressé de dépenser tout d'un coup ( Environ 1000 € Broche et PC compris). Une présentation à l'époque : ICI. La CN était composée de LinuxCnc qui pilotait le port parallèle du PC pour piloter une carte : La MC433 (10A, mode 1/2 pas !!! ça c'est du demi milliion de microstepping ) et en mode unipolaire !!! (On a bien moins de couple dans ce mode): Et bien, elle en fait du copeau cette fraiseuse !!! Et elle était presque parfaite à mes yeux . Et la -> C'est le drame !! J'achète une imprimante 3D (Une U30 Alfawise) ... Pas super fiable donc je m'interesse à ces composants. Et alors la : Je découvre que l'offre de contrôleurs moteurs pas à pas a explosée , Il y en a pour tous les usages et remplacer ma MC433 devient possible à un coût très correct. Quand on a une imprimante et que l'on a l'habitude de partager les infos (les savoirs) on vient ICI. (Mon Ami @Antho.breizh m'en avait parlé) Et en papotant avec des pationnés de CN : @Titi78, @Jean-Claude Garnier, @Locouarn né l'envie de mettre à jour ma machine au niveau de l'électronique. Le boulot est en cours, la présentation suit :

-

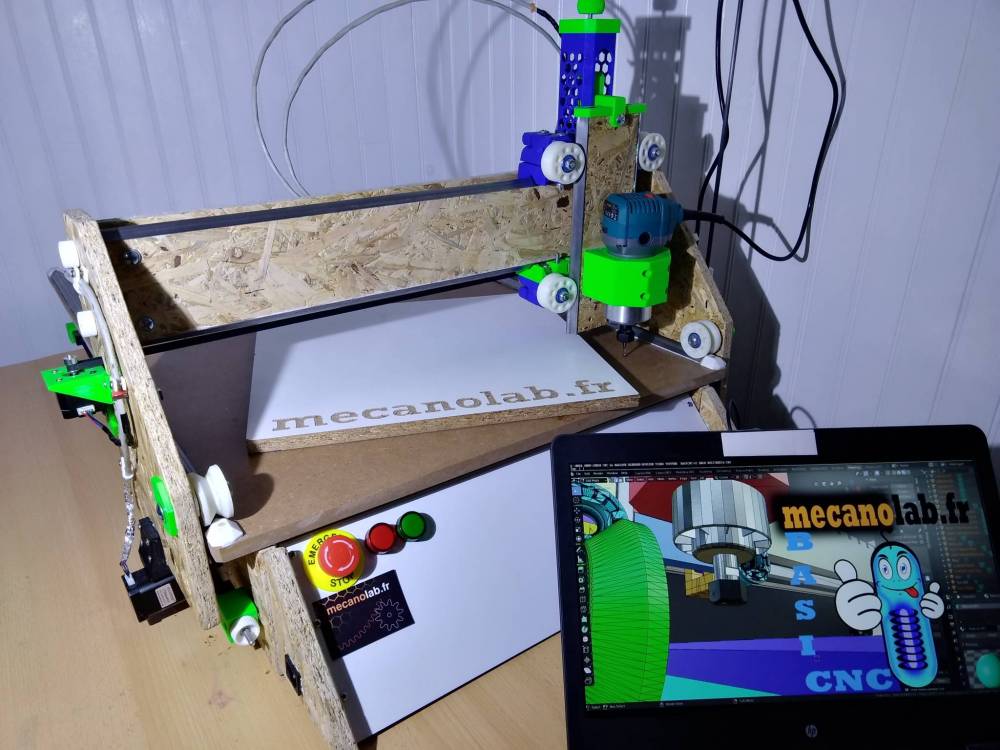

Projets BASICNC by MECANOLAB.FR fabrication DIY d'une fraiseuse 3 axes 700 X500 Z70 moteur NEMA 17,GRBL contrôleurTB6600 et A4988 Cette machine est réalisée avec avec une imprimante 3D et des planches d’OSB. Piloter aves pc ports usb arduino carte CNC Shield + Carte arduino nano et A4988. Soutenez ma chaîne (j’aime et s’abonner) merci. Prochaine vidéo : la suite de la BASICNC car actuellement version bêta!!!!

-

Home-made JCNC

Jean-Claude Garnier a posté un sujet dans Discussions sur les graveurs laser, les CNC et l'usinage

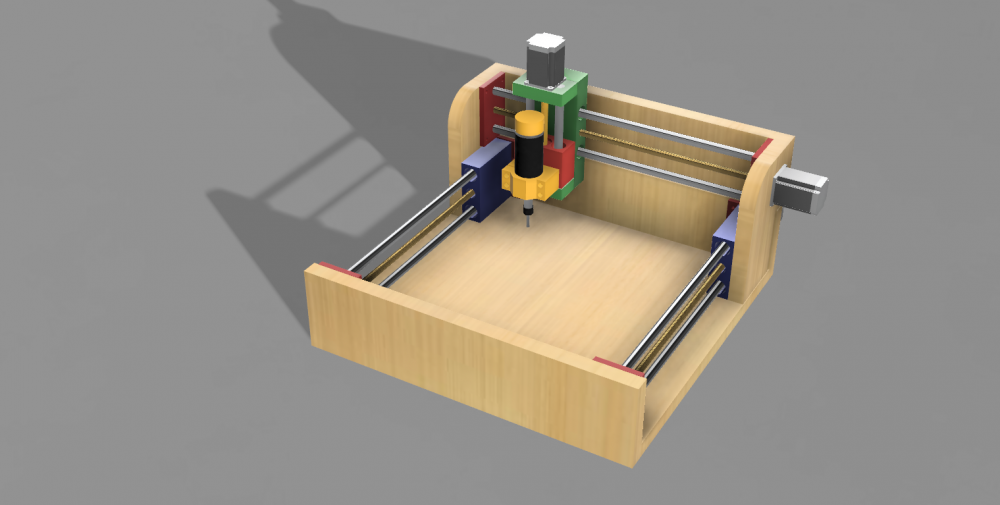

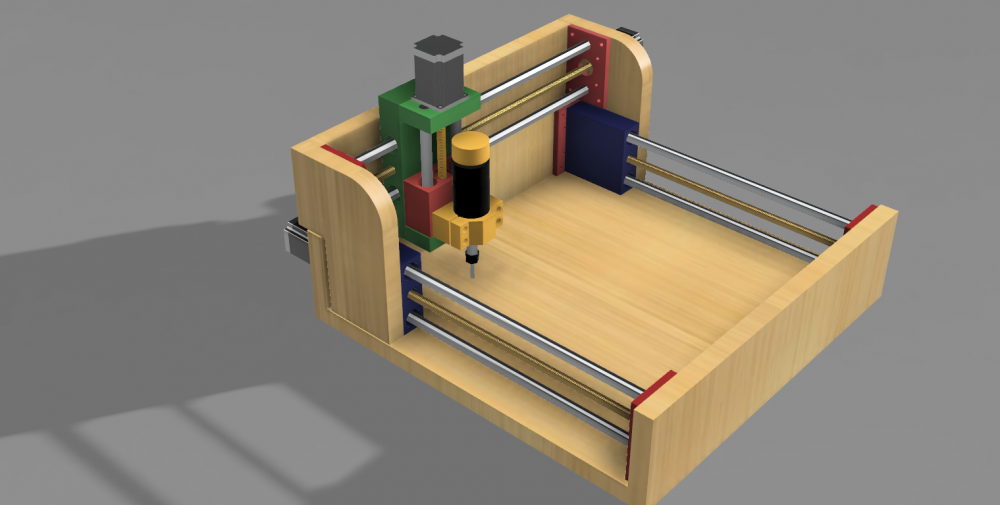

Hello Ça faisait un moment que je tournais autour, comme un rat autour du fromage.... J'avais même commencé à en chercher une d'occase. J'étais allé jusqu'à demander à @Motard Geek s'il voulait pas me vendre sa sienne à vil prix. Et puis là, grâce à (ou plutôt "à cause de") ce diable de @Locouarn venu du pays où il ne pleut que sur les cons.... (coucou Michel !) "à cause de" aussi ce @cmatec, là, qui a bien avancé. Et d'autres encore, j'ai franchi le Rubicon (cherchez pas, c'est du Français....) J'ai regardé avec intérêt les divers projets de Saint Guiveurse et me suis inscrit au groupe Facebook de Nikodem Bartnik >>> , un jeunot qu'a pas les deux mains gauches dans le même sabot. Et voilà, j'ai pété la tirelire... - 4 Nema 23 - 4 drivers TB6600 - arduino + CNC shield - alime 36 Volts - 2 vis trap T12 x 550mm - spindle 12000 rpm ER11 Tout ça arrive à pied par la Chine (celle-là, je m'en lasse pas @fran6p) En attendant, je dessine le mulet sous Fusion 360 J'ai pris le parti de ne pas utiliser des profilés alu, mais du plan de travail épais Ça sera un portique bi-moteur en Y, la table sera fixe. La course sera de 400 x 400 environ, le passage sous portique environ 80mm. Je sais, c'est peu. Comme la structure sera en partie imprimée, en partie "recyclable" je me garde la possibilité de revoir ma copie si ça va pas tout en gardant le matos de base. Voici ce que ça DEVRAIT donner.... On y est pas encore, hein..... Je donne rendez-vous ici à mes "vieux fourneaux" préférés, @rmlc460, @Desmojack, @Artazole, @CacaoTor, @Janpolanton, @Kachidoki, @Tircown, @Philippe Chaumont, @Guizboy, @hidius , @Chevelu37 et d'autres encore qui se reconnaîtront. -

Bonjour à tous, Je débute dans le milieu des CNC et je suis un peu perdu. J'aimerais acquérir une petite CNC pour réaliser des gravures sur des bijoux plats en métal mi-dur (médaillon en argent 925). J'ai un budget de 200-300€, ce qui m'oriente plutôt vers des machines à bas coût chinoises. D'après ce que j'ai lu, il est impossible de graver ce type de matériau via laser ; il me faudrait pour cela des machines semi-pro avec un laser de 40W minimum et une solution de marquage du métal. Vous confirmez? Je m'orientais donc vers des fraiseuses CNC. J'en ai repéré plusieurs : 1) MOSKI, machine cnc cnc1310 https://fr.aliexpress.com/item/MOSKI-machine-cnc-cnc1310-m-tal-gravure-machine-de-d-coupe-mini-machine-CNC-cnc-routeur/32837642599.html?spm=a2g0w.10010108.1000014.3.55f8613fmMxLPE 2) ZONESUN 3 axe mini diy cnc https://fr.aliexpress.com/item/ZONESUN-3-axe-mini-diy-cnc-machine-de-gravure-PCB-Fraisage-machine-de-gravure-Bois-Sculpture/32863819275.html?spm=a2g0w.10010108.1000014.3.11222c0dGG6F8X 3) ElekMaker EleksMill CNC https://www.banggood.com/fr/Triaxial-Desktop-DIY-CNC-Micro-Engraving-Machine-Assembling-Kits-p-1055377.html La première me semble plus robuste et rigide avec son cadre entièrement en métal, et plus puissante avec un moteur rotatif "spindle motor model 750" (je n'ai pas trouvé exactement à quelle puissance ca correspondait). La troisième semble plus ergonomique mais peut-être pas assez puissante (moteur rotatif 30W) et rigide (plastique dans le cadre). Que pensez-vous de ces machines? J'imagine que la qualité de fabrication est très variable et qu'on peut mal tomber et avoir un truc peu précis au final. Quelle précision de gravure peut-on espérer sur ce type de matériel ? Pensez-vous que je serai capable de graver des inscriptions sur des plaques en argent 925 avec ces machines? Typiquement écrire un mot sur une médaille de 2cm de diamètre? Est-il éventuellement envisageable de découper une plaque en argent de 0.5 mm d'épaisseur ? Avez-vous d'autres machines / solutions à me proposer qui correspondrait plus à mon besoin? Merci pour votre aide ! Aurélien

-

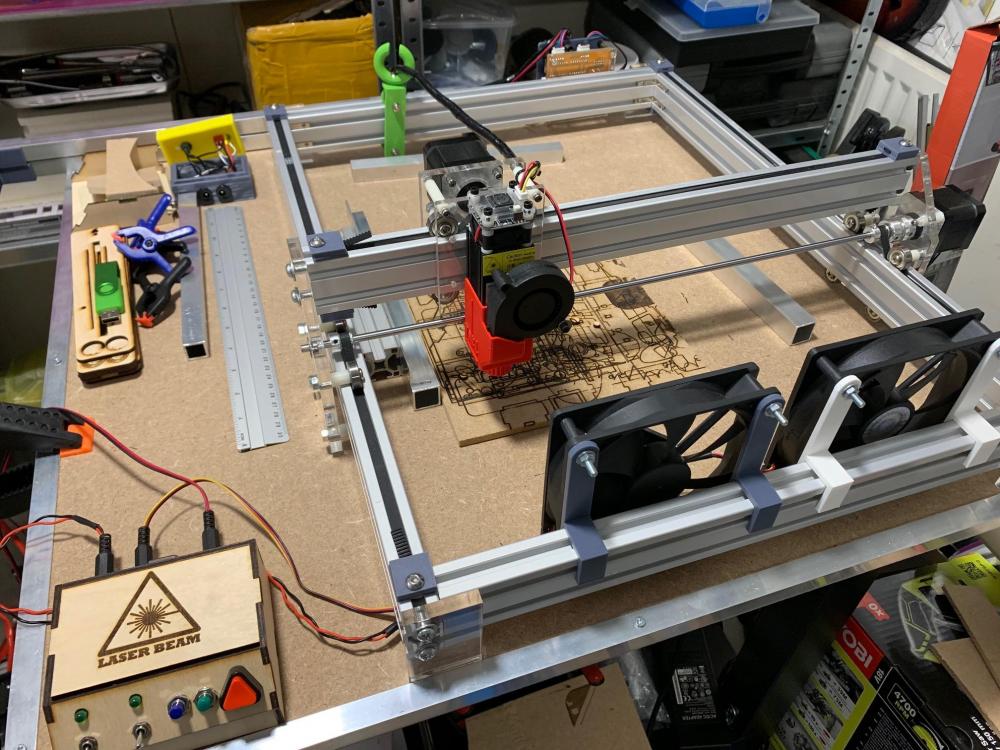

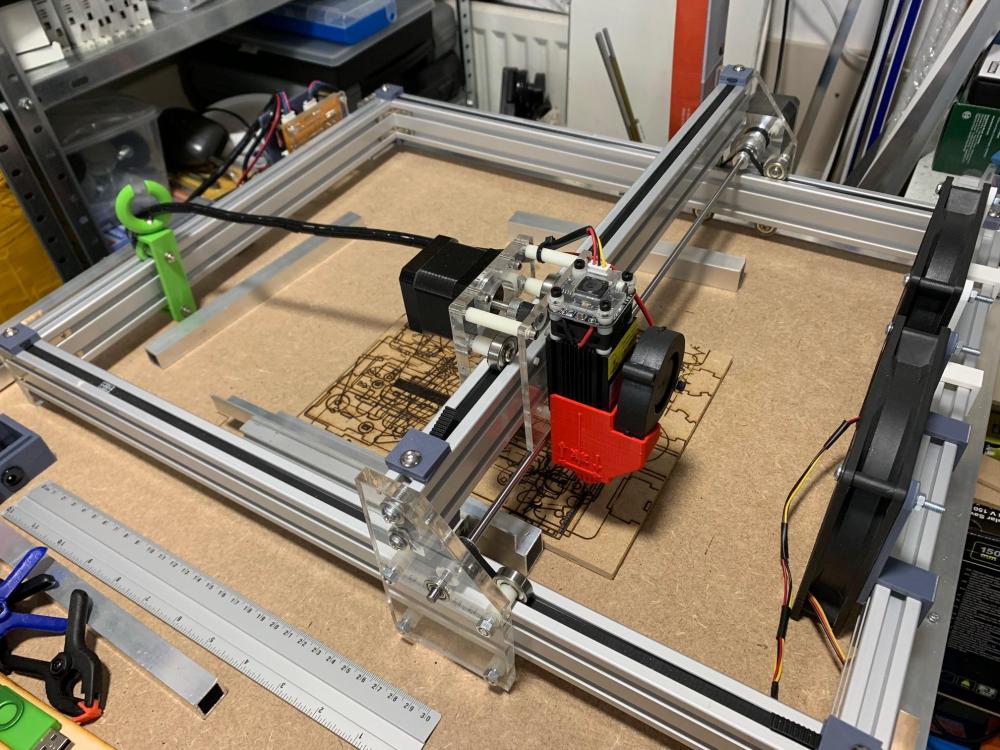

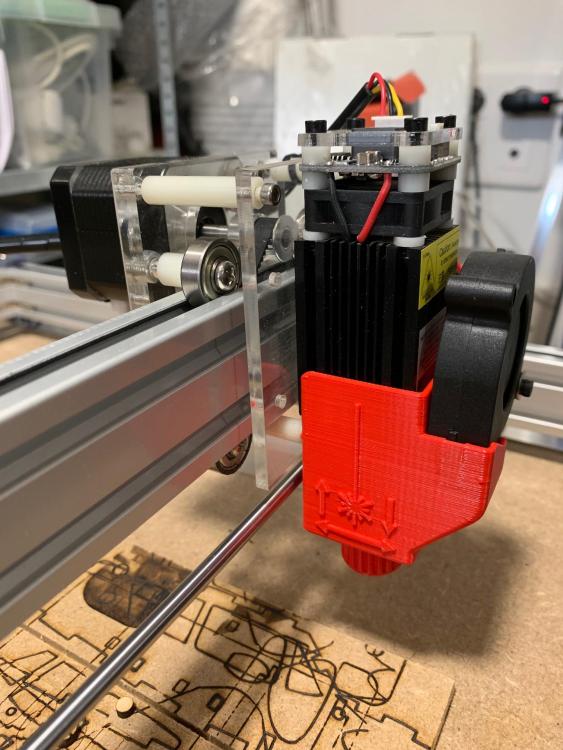

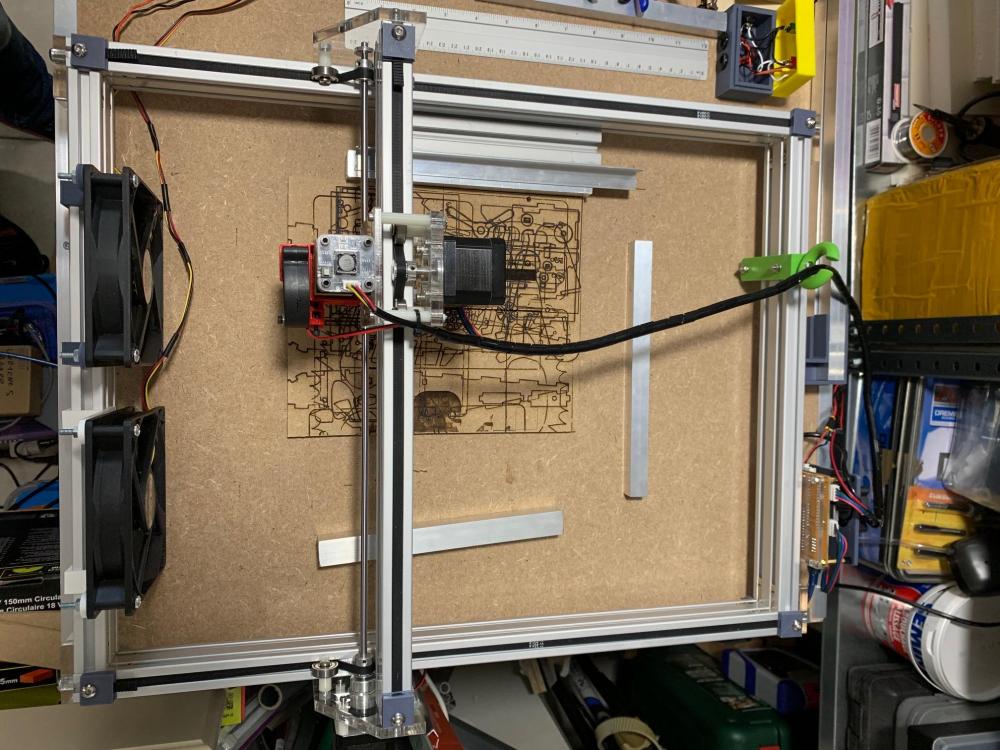

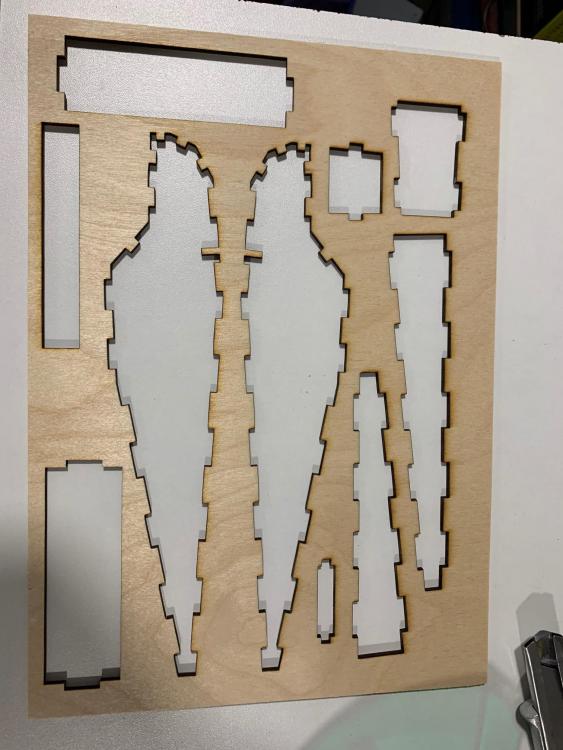

Bonjour à tous, comme déjà discuté dans le sujet des réalisations , voici une présentation de ma machine de gravure / découpe laser . La base est issue de cette machine : https://www.amazon.fr/gp/product/B07GR2PVVJ/ref=ppx_yo_dt_b_asin_title_o05_s00?ie=UTF8&psc=1 dont j'ai uniquement récupéré les parties en acrylique et le contrôleur , et j'ai bricolé tout le reste du chassis ( profilé , moteurs, courroies, poulies ) avec mon petit stock de pièces détachées , c'est que du classique : GT2, nema17, etc etc .. , rien de bien compliqué. un moteur pour le X et un seul aussi pour le Y ( on y reviendra plus tard ) la taille maxi de la surface de travail est de 40cm x 50cm. le contrôleur tourne sous GRBL , dans un arduino Nano et 2 drivers A4988. Coté pilotage de la machine , j'utilise 3 incontournables : LaserGRBL, Inkscape, Librecad Lasergrbl : le couteau Suisse qui permet de régler, piloter, graver, decouper Inkscape : pour tout ce qui est vectorisation Librecad : logiciel de DAO gratuit qui convertit très bien les DXF en SVG sans foirer les dimensions. Pour ce qui est du laser, j'ai opté dans un premier temps pour une diode de 2.5W à 450nm, focus réglable , piloté en PWM directement par le contrôleur. Le PWM est important quand on veut graver une image , car il permet de moduler la puissance du laser , donc de simuler des nuances de gris. C'est un peu plus complexe avec un pilotage on/off de la diode car la il faut gérer les nuances par le temps de gravure de chaque point ... Enfin, un point TRES important avec ce type de procédé : l'air assist ! vous pouvez voir sur les photos que j'ai un ventilo et un diffuseur sur le laser , celui ci vient souffler directement au point de contact laser/matière, et 2 autres 120mm qui viennent souffler en dessous de la matière pour dégager les fumées. tout ceci permet d'avoir des découpes hyper fines car pas de flammes et surtout d’éviter les grosses traces de brulé sur la matière . Je me suis aussi réalisé le petit boitier de contrôle pour mes ventilateurs , et les 3 boutons halt/pause/resume que je dois terminer de relier au controleur . Pour ce qui est de la matière, j'utilise principalement aujourd'hui du contreplaqué de 3mm ( découpe en 3 passes, puissance max , 150mm/sec ) , des feuilles cartonnées ( découpe 1 passe , mi puissance, 800mm/min ) , du balsa ( quelque soit le réglage , ca découpe ! lol ) et je vais essayer bientôt l'acrylique opaque en 3mm. C'est en effet une limitation des diodes laser ( comparé au laser C0² ) , on ne peut couper que des matières opaques qui ne renvoient pas la lumière ou ne la laisse pas passer au travers , du coup , l'acrylique transparent, tintin !! Voila, je vous pose quelques photos ci dessous , n’hésitez pas si vous avez des questions, j'essaye d'y répondre dans la limite du possible et de mes connaissances. Et si jamais quelqu’un se sentait l'envie d'essayer ca sur sa propre machine, je vais bientôt mettre en ventre un laser de 500mw ( gravure uniquement ) et un autre de 2,5W ( gravure/découpe ) . Ah, j’allais oublier de vous parler des prochaines modifs : passage des profilés en V-slot ( pas génial le simple roulement dans la gorge du Tslot ) donc changement de toutes les plaques supports X et Y, et double moteur sur l'axe Y .

-

Amélioration de CNCJS

Jean-Claude Garnier a posté un sujet dans Discussions sur les graveurs laser, les CNC et l'usinage

Bonjour Le soft CNCJS qui est au demeurant excellent pour piloter une CN maison, manque d'une fonctionnalité qui s'appelle "JOG" sur une CN industrielle. (ou alors je l'ai pas trouvée....) Le mode "JOG" consiste choisir une avance, puis à appuyer sur le bouton (ou bouton soft) correspondant à l'axe qu'on veut bouger, X+, X-, Y+, Y-, Z+, Z- afin que l'axe se déplace dans le sens voulu tant qu'on ne relâche pas la pression. C'est très pratique en réglage, ou par exemple si l'on veut juste donner un coup de fraise ou de foret sans passer par la case programmation. Actuellement CNCJS ne permet que de se déplacer par incréments, mais en rapide ce qui n'est pas top Bien sûr on peut aussi dans la fenêtre de commande taper par exemple "G1 X150 F300" et ça marche, mais c'est pas du JOG c'est de l'IMD (introduction manuelle de données) Quelqu'un a t'il exploré cette voie ? Merci d'avance -

Bonjour à tous ! Je suis étudiant en école de marketing et passionné de fraisage CNC et d’impression 3D. Je suis en stage au sein de la société Kallisto, dans le cadre de mon stage je dois m'occuper du nouveau site internet! C’est le seul site distributeur de CNC-Step en France. Voici le nouveau lien : http://bit.ly/2J2wM1cnc-technik Merci de m'aider

-

Hello A l'attention de ceux qui lorgnent du côté d'une fraiseuse CNC maison facile à faire, je recommande un petit projet particulièrement bien documenté que j'ai découvert grâce à un autre foirium que je fréquente depuis que j'ai lancé ma mienne (vous savez, celle en bouts d'ficelle et tringles à rideaux) Je pense particulièrement à ce vieux curieux de @fran6p, à @Philippe Chaumont et pitêtre à @Janpolanton Des machines il y en a mille à Saint-Guiveurse, mais celle-là sort du lot par son intelligente simplicité et la modicité de son coût (il affiche une centaine d'euroballes) Si vous avez à côté de chez vous un magasin de bricolage qui sait couper correctement le contreplaqué, après le reste c'est de la rigolade Le site perso du gââââ est ici >>> Voilà c'est ça :

-

Salut Tout est dans le titre, du coup, est-ce envisageable? Dans mon idée, des gt2 pourquoi pas, mais plutôt en 10mm avec une âme rigide. Et dans ce cas là, quelle forme de structure? Pour le matière à usiner, bois, plastique (même paramètre que le bois pour l'avance, juste les passes plus faibles), idéalement, un peu d'aluminium avec des passes très faible. Votre avis? Sebastien

-

Avis NEXT 3D SÉRIE XL

FMR a posté un sujet dans Discussions sur les graveurs laser, les CNC et l'usinage

Bonjour, Je suis à la recherche d'une CNC afin de compléter l'équipement d'un atelier mis à disposition d'artistes numériques et plus généralement de makers. L'usage qui en sera fait variera donc d'un utilisateur à l'autre, idéalement je cherche dont un modèle relativement "tout terrain". Je dispose pour cela d'un budget restreint (autour de 2300€ tout compris). Auriez-vous des suggestions à me formuler quant au modèle à acquérir ? Je pars pour l'instant sur une NEXT 3D SÉRIE XL dont voici la fiche technique : http://www.ironwood-distribution.com/go_cnc/serie_next3d/next-3d-serie-xl-montee-p-5057.html , est-ce d'après vous une bonne option ? D'avance merci. -

Bonjour à tous, Je me monte une graveuse laser avec la méthode Commentfairee : Le problème: les moteurs pas à pas me font un petit pas voir peut être 1/4 de pas puis plus rien mise à par que les moteurs deviennent brûlants. Le matériel : une CNC ardouino, 3 A4988, 2 moteurs de lecteur CD, un laser bleu, une alim 12 v d'ordinateur, windows 10, GRBL, du thé et des clopes! comment ça se passe: au lancement du programme de gravage j'entends un siffflement venant de l'électronique, les moteur font 1 clac chacun et ça chauffe, le programme semble se dérouler normalement ( la petite croix bleue se déplace) Est le branchement des moteurs ? où les A4988 qui sont nases? Merci de votre aide !