Classement

Contenu populaire

Contenu avec la plus haute réputation dans 03/05/2021 Dans tous les contenus

-

L'impression de l'ASA ressemble très fort à l'impression de l'ABS. Donc, oui, il vaut mieux avoir un caisson fermé pour travailler cette matière. Le PLA n'aime pas trop la chaleur, mais supportera sans problème de longues soirées à l'extérieur. Le PLA est plus rigide que l'ASA d'autant qu'il existe des qualités de PLA plus résistantes. A ta place, mais je n'ai as de conseils à te donner, j'essayerais d'abord le PLA pour vérifier le design et l'usage de la pièce et la testerais quelques temps avant d'envisager l'ASA.3 points

-

Merci on va faire de notre mieux et pour ma part je ferais de mon mieux aussi ici. Ma passion me prend tellement de temps que je ne peut pas m'investir (et ne souhaite pas pour le moment) d'avantage dans l'impression 3D, pour moi c'est un outil utile qui doit me facilité la vie et me faire gagner du temps pas en perdre, donc ce forum aussi bien qu'il soit ne sera pour moi qu'une aide a la quel je ne pense pas contribuer énormément surtout avec mes faibles connaissance. Je saurais tout de même remercier l'aide apporter dès que l'occasion se présentera car j'estime que c'est un juste retour des choses. Bon print à tous et bon vol pour les pilotes présent ici2 points

-

J'en reviens au remplacement maison du Y par un I pour une utilisation exclusivement en mono, qui du coup permettra au tube un contact direct sur la buse. J'ai commandé ceci : et cela : Autour de 4eu le lot, à condition de pas être pressé (quoique desfois ça va vite...) Je compte retaillé le second suivant mes besoins et le souder sur une petite plaque percées de 2 trous. Je vous tiens au courant dans 6 mois quand ce sera finalisé2 points

-

@Bestor il ya probablement dans le slicer des limitations "théoriques" probablement due aux parcours à faire, ou au temps de refroidissement d'une couche, ou pas le temps d'accélérer, ou de décélérer, ou limitation du débit volumétrique, voir de capacité techniques de la carte électronique ( genre le processeur doit faire des pauses car il n'arrives pas à exécuter aussi vite les instructions gcode de la file d'attente, ce qui peut produire divers effets comme des petit blob à la surface, ya une vidéo intéressante à ce propos de cnc kitchen, au lieu de ralentir sa solution est de réduire la résolution du modèle dans le slicer pour alléger la quantité de gcode ) Augmenter certaines vitesses ne change pas grand choses sur une plage de hauteur particulières en fonction du modèle, inversement je peux gagner en temps si j'augmente la largeur des cordons pour le remplissage si ça dépasse pas une autre limite etc ... Perso je vois ça facilement avec PrusaSlicer, je sais par empirisme que sans améliorations particulières grosso modo ça déconne après 6mm^3 par secondes, donc même si j'augmente les vitesses de certains parcours, PrusaSlicer limitera la vitesse max pour ne pas dépasser la capacité de traitement. Il ya aussi un autre paramètre intéressant qui doit aussi exister j'imagine dans Cura, c'est le calcul de la durée d'impression d'une couche, le slicer essaie d'associer les parcours à faire en fonction de la température estimé du filament qui à été déposé. Du coup par exemple si une couche dure moins de 20secondes le slicer peut décider de changer l'ordre du parcours ou de simplement réduire la vitesse de traitement ... La machine n'a probablement pas connaissances de ces différents paramètres, peu importe le résultats des différentes combinaisons, elle prend chaque arguments de chaque paramètre un à un (avec éventuellement sa propre limite interne dans le firmware) sans avoir conscience du résultat et applique bêtement la multiplication que tu lui demande.2 points

-

Ha cool alors ! Ton imprimante devais vouloir de l'attention ! Mais si tu ne la bichonne pas, elle va te refaire des caprices (comme chez moi avec ma K8400 ... il faut lui donner l'impression qu'elle est une star ). Où alors tu commence a avoir suffisamment rodé/ajusté les mécaniques ? (ou influence de l'environnement ... les températures ont elle changé dans le caisson ?) Savoure ! Et bonne continuation !2 points

-

Le vrai problème n’est pas le PLA, le PETG, la voiture et tout le reste. le vrai problème vient d’un seul produit pourtant biosourcé et biodégradable, un produit fait en petites quantités par des méthodes artisanales: c’est votre petite graine messieurs. le problème fondamental c’est la surpopulation humaine à durée de vie rallongée, tant qu’elle augmentera il n’y aura aucune solution à tous les dérèglements que nous constatons et contre lesquels nous prenons d’infimes mesurettes pour nous donner bonne conscience. Nous savons que toute espèce ayant une surpopulation détruit l’écosystème (peu importe l’espèce) mais nous ne voulons pas l’admettre quand c’est l’homme. l’allongement de la durée de vie aggrave considérablement le problème pour de très nombreuses raisons. Étant devenu improductif, les productifs doivent surproduire pour eux, la plus grande parie des médocs sont fait pour les personnes âgées, une partie de plus en plus importante des jeunes travaille pour les anciens. Ce sont les anciens qui voyagent le plus pour leurs loisirs (les bateaux de croisières en sont remplis). Je pourrais continuer cette énumération mais je pense que ce n’est pas nécessaire. Le pire dans tout cela, c’est que bien que je suis conscient et convaincu de ce problème, je vais prochainement basculer dans cette partie de la population la plus polluante et j’espère y rester le plus longtemps possible. Donc nous les vieux et les futurs vieux nous allons détruire notre planète. PS: on se plaint de l’obsolescence programmée mais on devrait peut-être y penser pour nous.2 points

-

Marlin 2.0.x guide pour CR10-V2, carte mère originelle (v2.5.2) ATTENTION: Post très long (mais j'espère complet ), TLDR : en fin de post. les fichiers utilisés pour compiler Modifications réalisées à partir d’un Marlin originel 2.0.9.3 pour une Creality CR10-V2 avec sa carte mère d’origine (Atmega2560, v2.5.2). Utilisation de ce guide avec un autre version de Marlin à vos risques et périls. En modifiant quelques directives (environnement de compilation, carte mère utilisée, pilotes moteurs, …), il est possible d'adapter ce «firmware» pour qu'il fonctionne avec une autre carte que la Creality v2.5.2 Modifications effectuées après lecture approfondie de la «Bible du Marlin» Chapitres Débuter Fichiers modifiés PID autotune BLTOUCH Mesurer NOZZLE_TO_PROBE_OFFSET Unified Bed Leveling (UBL) Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Effectuer le nivelage du lit Détection de fin de filament et remplacement du filament Linear Advance Junction Deviation Test «Tout en un» de la rétraction Compiler le firmware Flasher le firmware Mettre à jour / reflasher le firmware Changelog Débuter Installer VSCode and Git (Installation guide) Ouvrir le dossier Marlin comme dans la vidéo d’installation ou Cloner Marlin via PlatformIO (Cliquer sur l’icone «Alien», puis cliquer sur "Cloner Projet Git», coller l’adresse "https://github.com/MarlinFirmware/Marlin/", presser Entrée, sauvegarder, finalement cliquer ouvrir quand le téléchargement est terminé) Ou vous pouvez cloner mon dépôt en fin de post Vous pouvez choisir la version de Marlin en bas à gauche de la fenêtre, par défaut la version la plus récente sera activée Modifier votre Marlin en vous basant sur ce guide Vous pouvez utiliser les fichiers de configuration des exemples de votre carte pour une édition plus facile / rapide. La CR10V2 n’étant pas actuellement recensée parmi les modèles de Creality, vous pouvez utiliser ceux d’une CR10S (ou ceux tout à la fin). EDIT: @thinkyhead a inclus les fichiers de configuration dans la dernière version stable de Marlin (2.0.6 attention, c'est prévu pour la branche bugfixes ). Fichiers modifiés Modifications des fichiers platformio.ini, configuration.h et configuration_adv.h . A - Activer | C - Changer | A&C - Activer et Changer | D - Désactiver ( Activer/Désactiver en enlevant / ajoutant les «//» en début de ligne ) platformio.ini C default_envs = mega2560 Configuration.h A #define SHOW_CUSTOM_BOOTSCREEN A #define CUSTOM_STATUS_SCREEN_IMAGE Vous devrez copier les fichiers _Bootscreen.h / _Statusscreen.h de Marlin\config\examples\Creality\CR10S\ dans le dossier Marlin\Marlin mais en ce cas, la fenêtre de statut indiquera «CR10S 300» alors qu’on souhaiterai «CR10 V2» (utiliser ceux en fin de post). Les fichiers «examples» du dossier config « peuvent être récupérés à partir de Marlin GitHub. ou vous pouvez utiliser ceux fournis dans le fichier compressé en fin de post (je les ai modifié afin que soit affiché «CR10 V2). C #define SERIAL_PORT 0 C #define BAUDRATE 115200 250000 ATMega2560 baudrate par défaut C #define MOTHERBOARD BOARD_RAMPS_CREALITY A&C #define CUSTOM_MACHINE_NAME "CR10-V2" ou le nom que vous voulez (ex: MA CR10 à MOI qu'elle me plait vraiment beaucoup ) C #define DEFAULT_NOMINAL_FILAMENT_DIA 1.75 C #define TEMP_SENSOR_BED 1 C #define HEATER_0__MAXTEMP 255 C #define BED_MAXTEMP 120 A #define PID_EDIT_MENU A #define PID_AUTOTUNE_MENU C les valeurs de P.I.D. pour la tête : #define DEFAULT_Kp 19.47 #define DEFAULT_Ki 1.59 #define DEFAULT_Kd 59.40 A #define PIDTEMPBED Vous n’êtes pas obligé d’activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement N’oubliez pas de réaliser un autotune du PID du lit après l’avoir activé dans le firmware sinon la protection contre l’emballement thermique pourrait se déclencher lors de la mise en route. Allez consulter le guide dans la section PID autotune, plus bas dans ce post C les valeurs de P.I.D. pour le lit : #define DEFAULT_Kp 690.34 #define DEFAULT_Ki 111.47 #define DEFAULT_Kd 1068.83 C #define EXTRUDE_MAXLENGTH 435 Mesurez la longueur à partir de la roue crantée de l’extrudeur jusqu’à la buse comme longueur de tube PTFE C #define Z_MIN_ENDSTOP_INVERTING true false C #define Z_MAX_ENDSTOP_INVERTING true false C #define Z_MIN_PROBE_ENDSTOP_INVERTING true false Le BLTouch v3/3.1 peut fonctionner soit avec true soit false, mais une erreur est signalée à la compilation si réglé à true A&C #define X_DRIVER_TYPE TMC2208_STANDALONE A&C #define Y_DRIVER_TYPE TMC2208_STANDALONE A&C #define Z_DRIVER_TYPE TMC2208_STANDALONE A&C #define E0_DRIVER_TYPE TMC2208_STANDALONE C #define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 93 } si vous avez monté en lieu et place de l’extrudeur d’origine un autre modèle, remplacez 93 par le nombre de pas de celui-ci (BMG / Titan 415, BMG sans réducteur (CR10S Pro) 140, …) pour une CR10-V3 avec un Titan comme extrudeur; le pas de l'extrudeur est de 415. ATTENTION: dans le dépôt Github fourni plus bas, mon extrudeur étant un pseudo BMG (celui des CR10S Pro), le pas est de 140, mon extrudeur est un BMG à réduction (3:1), le pas est de 415 (monté en «extrudeur volant»), pensez à le modifier si vous avez l'extrudeur métallique d'origine (pas initial de 93 qu'il est préférable d'affiner en effectuant un réglage de celui-ci). C #define DEFAULT_MAX_FEEDRATE { 750, 750, 15, 75 } C #define DEFAULT_MAX_ACCELERATION { 2000, 2000, 100, 5000 } C #define DEFAULT_ACCELERATION 800 C #define DEFAULT_RETRACT_ACCELERATION 1000 C #define DEFAULT_TRAVEL_ACCELERATION 800 A #define CLASSIC_JERK Utiliser «Classic Jerk» au lieu de Junction Deviation, car JD ne fonctionne pas correctement actuellement et peut parfois engendrer de mauvais résultats particulièrement lors d’impression de courbes (https://github.com/MarlinFirmware/Marlin/issues/17146) A&C #define TRAVEL_EXTRA_XYJERK 5.0 A #define S_CURVE_ACCELERATION C #define INVERT_X_DIR false C #define INVERT_Y_DIR false C #define INVERT_Z_DIR true C #define INVERT_E0_DIR false Si vous avez une CR10-V3 avec son direct-drive, le moteur possédant un réducteur (3:1), le sens de rotation de celui-ci est inversé. la ligne au-dessus devra donc être à «true» C #define X_BED_SIZE 310 C #define Y_BED_SIZE 310 C #define Z_MAX_POS 400 A #define LCD_BED_LEVELING C #define HOMING_FEEDRATE_Z (6*60) (directive d'anciennes versions de Marlin, maintenant les vitesses de mise à l'origine sont regroupées en une seule directive : #define HOMING_FEEDRATE_MM_M { (50*60), (50*60), (4*60) } ) Augmentez si vous trouvez que c’est trop lent mais ne dépassez pas 10*60 pour l'axe Z. A #define EEPROM_SETTINGS A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_POINT { (X_MIN_POS + 5), (Y_MAX_POS - 5), 10 } A #define PRINTCOUNTER D #define LCD_LANGUAGE fr pour passer l’interface de l’écran en français si vous préférez A #define SDSUPPORT A #define INDIVIDUAL_AXIS_HOMING_MENU A #define REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER Configuration_adv.h A #define QUICK_HOME A #define BLTOUCH_SET_5V_MODE C #define SLOWDOWN_DIVISOR 2 A #define LCD_INFO_MENU A #define STATUS_MESSAGE_SCROLLING A #define SCROLL_LONG_FILENAMES D #define LIN_ADVANCE L’activation du Linear Advance sur les cartes Creality «silencieuses» mènent à l’arrêt de l’extrusion, il ne faut donc pas activer cette option. C #define LIN_ADVANCE_K 0.00 Le guide pour calibrer la valeur K se trouve plus bas dans la section Linear Advance. C #define EMERGENCY_PARSER C #define ADVANCED_OK A #define CANCEL_OBJECTS PID autotune Rien ne vous oblige à activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement. Connectez l’imprimante au PC (USB, Octoprint, etc.) Utilisez n’importe quel logiciel capable d’envoyer des commandes gcode à l’imprimante (Octoprint, Pronterface, Repetier, etc.) Connectez l’imprimante via le logiciel si la connexion n’est pas automatique (COM ??, 115200 250000) En envoyant un M301/M304 à l’imprimante vous récupérez les valeurs actuelles du PID de la HOTEND / LIT CHAUFFANT, prenez note de celles-ci Pour débuter un autotune, il faut envoyer un M303 C<nb cycles> A<index> S<température> U à l’imprimante. Pour la hotend j’utilise M303 C10 E0 S220 U (Hotend: E0) Activez la ventilation de refroidissement du filament pour l’autotuning du PID de la hotend C5 est normalement suffisant, mais C10 n’augmente pas le temps énormément, S<température> devrait être 5-à 10° plus haut que la température le plus souvent utilisée Pour le lit chauffant j’utilise M303 C8 E-1 S65 U (Lit chauffant: E-1) C5 est normalement suffisant, mais C8 n’augmente pas le temps énormément, S<température> devrait être la température la plus souvent utilisée. Si après le M303 ... vous obtenez "PID Autotune failed! Temperature too high", envoyez un M304 P0.00 I0.00 D0.00 à l’imprimante, puis refaites l’autotune du PID. Attendez que les opérations soient terminées (quand c’est fait, le cycle de chauffe s’arrête et la température baisse) Prenez note des nouvelles valeurs du P. I.D. affichées Envoyez un M500 pour sauvegarder ces valeurs dans l’EEPROM Pour vérifier que ces valeurs ont bien été sauvées, envoyez un M301 / M304 pour afficher les valeurs actuelles Si les valeurs actuelles de PID ne correspondent pas aux nouvelles, alors vous devez les fixer manuellement: Hotend: Envoi d’un M301 P<valeur> I<valeur> D<valeur> à l’imprimante Lit chauffant: Envoi d’un M304 P<valeur> I<valeur> D<valeur> à l’imprimante Envoi d’un M500 pour sauvegarder ces valeurs dans l’EEPROM Dans Configuration.h mettre à jour les valeurs de PID pour une prochaine mise à jour du firmware (DEFAULT_Kp, ...Ki, ...Kd, DEFAULT_bedKp, ...bedKi, ...bedKd) The 3D Print General PID Autotuning BLTOUCH Configuration.h A #define Z_STOP_PIN 19 (renommé en Z_MIN_PROBE_PIN ) Le BLTouch est «précâblé» sur le Z_MAX_PIN, le endstop originel lui est connecté sur le Z_MIN_ENDSTOP_PIN A #define BLTOUCH C #define NOZZLE_TO_PROBE_OFFSET { 47, 0, 0 } Éditez ces valeurs en fonction de votre matériel et de sa position par rapport à la buse, aide dans la section Mesurer NOZZLE_TO_PROBE_OFFSET C #define MIN_PROBE_EDGE 10 ( renommé en PROBING_MARGIN ) Si vous avez des clips pour maintenir la surface d’impression (verre, miroir, …), augmenter à la taille des clips +5 C #define XY_PROBE_SPEED 6000 9000 ( renommé en XY_PROBE_FEEDRATE ) Avec 6000 le 9000 BLTouch fonctionne de manière plus fiable (9000 mm/min = 150 mm/s) A #define MULTIPLE_PROBING 2 permet d’améliorer le résultat en effectuant plusieurs palpages A #define Z_MIN_PROBE_REPEATABILITY_TEST A #define AUTO_BED_LEVELING_BILINEAR ou utiliser AUTO_BED_LEVELING_UBL / MESH_BED_LEVELING, liens vers des guides plus loin dans ce post A #define RESTORE_LEVELING_AFTER_G28 A #define Z_SAFE_HOMING Configuration_adv.h A #define BABYSTEPPING C #define BABYSTEP_MULTIPLICATOR_Z 4 1 monte l’axe Z de 1 microstep (0.0025), 4 montera l’axe Z de 0.01 A #define DOUBLECLICK_FOR_Z_BABYSTEPPING Double-clic avec l’écran de Statut pour éditer le Z Babystepping pendant une impression A #define BABYSTEP_ZPROBE_OFFSET A #define BABYSTEP_ZPROBE_GFX_OVERLAY Mesurer les valeurs à saisir pour NOZZLE_TO_PROBE_OFFSET Mesurer approximativement les écarts / distances entre la pin de la sonde et la buse dans les directions X et Y La pointe de la sonde devrait être 2.3-4.3mm plus haut que la buse (quand la sonde est rentrée) Modifier les valeurs NOZZLE_TO_PROBE_OFFSET en fonction de vos mesures Compiler - flasher - redémarrer ... Effectuer le Homing (G28) Prenez note des coordonnées X et Y (réalisable via le menu «Move Axis» de l’écran) Déplacez l’axe Z vers le bas jusqu’à ce que la buse touche ou pratiquement touche le lit Marquez le point où la buse touche le lit (assurez-vous que ce marquage ne se déplacera pas sur le lit (utiliser du scotch de marquage par exemple)) Déplacez les axes X et Y via le menu de l’imprimante jusqu’à ce que la pointe de la sonde soit sur la marque Prenez note des coordonnées X et Y Soustrayez les coordonnées X/Y originelles des coordonnées X/Y de la position de la pointe du BLTouch pour obtenir le NOZZLE_TO_PROBE_OFFSET. Exemple pour la CR10V2: après le homing, la buse est en (150,150); en déplaçant le pointeur de la buse à l'emplacement marqué sur le plateau, la position affichée à l'écran devrait être (103,150); donc 150-103=47 pour le X et 150-150=0 pour le Y Unified Bed Leveling (UBL) Marlin UBL guide Chris Riley UBL video guide Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Configuration.h Ce type de nivelage n'est à utiliser que si vous n'avez pas installé d'ABL automatique. Donc, à n'activer que si #define BLTOUCH (ou un autre ABL) ne l'est pas déjà sinon Marlin vous signalera une erreur. A #define PROBE_MANUALLY C #define NOZZLE_TO_PROBE_OFFSET { 0, 0, 0 } A #define MESH_BED_LEVELING A #define RESTORE_LEVELING_AFTER_G28 C #define GRID_MAX_POINTS_X 5 (Ou modifiez selon vos préférences) A #define LCD_BED_LEVELING En complément (remarque de @Darkneo (merci à toi )) il faut désactiver certaines directives qui autrement conduisent à une erreur de compilation : D #define Z_MIN_PROBE_REPEATABILITY_TEST et D #define BABYSTEP_ZPROBE_OFFSET (configuration_adv.h) Effectuer le nivelage manuel du lit (Mesh Bed Leveling) Chauffez votre lit à la température d’impression habituelle (ex : 60°C). Assurez-vous qu'il n'y a pas de plastique sur la buse, ce qui modifierait la distance de la buse par rapport au lit Sélectionner: Prepare - Bed Leveling - Level Bed Attendre que le Homing XYZ soit terminé Lorsque le bouton "Cliquer pour commencer" apparaît, appuyez sur le bouton du contrôleur pour vous rendre au premier point Utilisez la molette de commande pour régler Z afin qu'un morceau de papier puisse passer sous la buse en frottant Appuyez sur le bouton du contrôleur pour enregistrer la valeur Z et passer au point suivant Répétez les étapes 4 et 5 jusqu'à ce que vous ayez terminé. Sélectionnez : Configuration - Enregistrer les paramètres pour sauvegarder le maillage dans l'EEPROM Sélectionnez : Mouvement - Hauteur de fondu : Régler sur 10 Sélectionnez : Motion - Stocker les paramètres Faites un test d'impression et, pendant l'impression, vous pouvez modifier la distance entre la buse et le lit en mouvement via les molettes de réglage du plateau Ne surtout pas toucher aux mollettes sinon le maillage ne sera plus correct Utiliser plutôt le réglage des babysteps via «double clic» sur le bouton de l'écran Sélectionnez : Configuration - Stocker les paramètres Plus d’infos : Marlin Bed Leveling (Manual) Teaching Tech Manual Mesh Bed Levelling Crosslink Ender 3 Mesh Bed Leveling Détection de fin de filament et changement de filament Configuration.h A #define FILAMENT_RUNOUT_SENSOR A&C #define FILAMENT_RUNOUT_DISTANCE_MM 5 C #define EXTRUDE_MAXLENGTH 435 Longueur de la roue crantée de l’extrudeur à la buse A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_Z_FEEDRATE 3 Configuration_adv.h C #define ADVANCED_PAUSE_FEATURE C #define PAUSE_PARK_RETRACT_LENGTH 6 Modifiez par votre distance de rétraction C #define PAUSE_PARK_RETRACT_FEEDRATE 30 Modifiez par votre distance de rétraction C #define FILAMENT_CHANGE_UNLOAD_FEEDRATE 40 C #define FILAMENT_CHANGE_UNLOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'extraction manuelle du filament A #define FILAMENT_CHANGE_FAST_LOAD_FEEDRATE 30 A #define FILAMENT_CHANGE_FAST_LOAD_ACCEL 15 C #define FILAMENT_CHANGE_FAST_LOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'insertion manuelle du filament A #define ADVANCED_PAUSE_PURGE_LENGTH 20 A #define ADVANCED_PAUSE_FANS_PAUSE A #define FILAMENT_UNLOAD_PURGE_RETRACT 4 C #define FILAMENT_CHANGE_ALERT_BEEPS 2 3 peut être trop / énervant, si oui, diminuez à votre convenance A #define PARK_HEAD_ON_PAUSE A #define HOME_BEFORE_FILAMENT_CHANGE A #define FILAMENT_LOAD_UNLOAD_GCODES Ajoute le gcode (M701/M702) et Charger/décharger dans le menu de préparation de l'écran LCD. A #define HOST_ACTION_COMMANDS A #define HOST_PROMPT_SUPPORT Plus d’infos : Voir la partie M600 - Filament Change Chris Riley Marlin Filament Change M600 Filament Runout Sensor Linear Advance Linear Advance K-factor Calibration Teaching Tech Linear advance video guide Chris Riley Linear advance video guide Junction Deviation Computing Junction Deviation for Marlin Firmware Test «Tout-en-un» de la rétraction KARL JOHNSON How to Easily Calibrate Retraction in 3D Printers Compilation du firmware J’utilise VSCode avec l’extension PlatformIO ainsi que Git GUI. Le sujet ci-dessous décrit l'installation des logiciels nécessaires à la préparation / compilation d'un firmware Marlin : Pour les anglicistes, Chris Riley VSCode installation guide for Marlin 2.0. Le fichier du microprogramme issu de la compilation qui sera installé se trouve dans «../Marlin/Marlin/.pio/build/mega2560/firmware.hex» Flashage du firmware Plusieurs méthodes sont possibles : Octoprint avec le plugin idoine (Firmware Updater), des programmes (Xloader, ProgISP, Avrdudess, Avrdude (ligne de commande pour les purs et durs)…), via le trancheur (Cura, Prusaslicer,…). directement via VSC en cliquant sur l’icone à droite de celle utilisée pour lancer la compilation. La condition pour que ça fonctionne étant que l’imprimante soit reliée à un matériel informatique via USB pour la liaison et le transfert et qu'elle soit reconnue (son pilote est correct). On utilise le fichier firmware.hex pour flasher. Éviter toute coupure de courant durant ce flashage, attendre que le transfert soit terminé (le processus prend quelques minutes). Normalement à l’issue de celui-ci, la carte doit redémarrer. Mettre à jour / reflasher un firmware Il est inutile de refaire tous les changements à chaque fois que vous voulez mettre à jour une nouvelle version de Marlin, vous devez simplement copier vos fichiers de configuration modifiés dans le nouveau marlin et les comparer dans VSC Source Control (Ctrl+Shift+G), et copier tout ce qui est nouveau ou modifié dans vos fichiers. Tous les changements ne seront pas appliqués sur une mise à jour du microprogramme, pour cela vous devrez réinitialiser vos paramètres d'imprimante : en allant dans le menu de l'imprimante - Configuration - Restaurer les valeurs par défaut, ou en envoyant un M502 à l'imprimante suivi d'un M500 Cela réinitialisera vos paramètres en fonction des valeurs par défaut du microprogramme. Cette réinitialisation est à faire après chaque installation du firmware afin d’éviter toute déconvenue. <EDIT> Depuis la version stable 2.0.9.3, une nouvelle directive «EEPROM_INIT_NOW» permet de réaliser automatiquement la réinitialisation de l'EEPROM après flashage d'un nouveau firmware : Quelques explications sur les commandes M500 à M503 : Changelog 20200414 : version initiale 20200510: corrections, compléments, version «problématique» pour certains désactivation totale du LINEAR_ADVANCE qui ne l'était pas vraiment réactivation du CLASSIC_JERK ajout détecteur fin de filament, directives concernant INVERTING, PULLUP, PIN complément information sur la connexion du BLTouch (Z_MAX_PIN 19) ajout dans la section Flashage, programme AVRDUDESS, possibilité de flasher via VSC si ordinateur relié via USB à la carte (détection automatique du port). 20200619 : corrections, modifications cosmétique : mise en évidence de certains points précisions diverses la vitesse de connexion à passée de 115200 à 250000, précision sur la désactivation du «linear advance» modification du BLOCK_BUFFER_SIZE, BUFSIZE et TX_BUFFER_SIZE dans le fichier configuration_adv.h (des valeurs trop élevées amènent à un dépassement de la capacité de stockage de la RAM pouvant conduire à un écran «bleu» suite au flashage), mise à jour des fichiers de configurations suppression du fichier binaire (chacun devra compiler son propre firmware) 20200801: version de Marlin, dernière en date (2.0.6) suppression du fichier compressé du Marlin lien vers mon dépôt Github (pour les plus curieux, j'ai d'autres branches de Marlin pour d'autres imprimantes / cartes mères) suppression du fichier binaire (je préfère que les utilisateurs progressent en effectuant la compilation eux-mêmes) ajout explications M500 / M503 202020815: corrections mineures (orthographe principalement) complément / rectification concernant les fichiers exemples de configuration fournis par Marlin (la CR10-V2 fait désormais partie des imprimantes à partir de la version stable 2.0.6) 20200918: corrections mineures (orthographe principalement) passées inaperçues passage de mon extrudeur à un BMG à réduction (3:1) dont le pas est de 415 20201012: version de Marlin, dernière stable : 2.0.7.1 20201026: version de Marlin, dernière stable : 2.0.7.2 complément sur le Mesh Bed Levelling (ABL du «pauvre») 20210111: complément pour ceux possédant une CR10-V3 20210815: version de Marlin, dernière stable : 2.0.9.1 20210822: Complément afin d'indiquer les directives de compilation qui ont changé de nom depuis la mise en ligne de ce tutoriel basé à l'origine sur un Marlin 2.0.3 : HOMING_FEEDRATE_Z, Z_STOP_PIN, MIN_PROBE_EDGE, XY_PROBE_SPEED sont dénommées autrement (merci à @Pyroadu signalement ) 20210927: Ajout d'un lien vers un tutoriel de ce forum sur l'installation de son environnement de travail afin de faire son propre firmware 20220103: version de Marlin, dernière stable : 2.0.9.3 ajout d'une nouvelle directive permettant de réinitialiser l'EEPROM automatiquement lors du premier lancement du firmware après flashage Les fichiers ayant servi à la compilation : à récupérer sur mon dépôt Github .1 point

-

Il faut juste avoir confiance ... Désolé pour la qualité (webcam). En lançant l'impression avec plein de petites support, j'ai oublié d'activer le brim. Le temps que je m'en rende compte, il était un peu tard. Ca m'a fait bien rire de voir ça en tout cas ! Au passage, on voit qu'un plateau propre c'est important !1 point

-

Salut, Je connais pas ce monsieur XYZ, mais après avoir vu cette photo je n'ai pas envie de tester. A vu de nez, le ventilateur ne sert à rien vu son placement. Le gros bloc avec les ailettes derrières c'est étrange quand même ! Surtout que le ventilo ne souffle pas dessus. Ca fait un peu penser à quelque chose fait à l'arrache, mais ça n'engage que moi. Et vu la tête du filament à la sortie, je ne pense pas me gourer des masses. A titre d'exemple, un hotend quivabien de chez Mr Fourmis : On note : un corps de chauffe en longueur pour permettre des vitesses d'extrusions rapide. Une partie super fine pour éviter que la chaleur ne remonte. Puis un ventilo qui souffle sur des ailettes. Un autre exemple de chez micro swiss. Le corps de chauffe un peu plus court, avec toujours un heatbreak fin et un gros radiateur. Ces deux hotends fonctionnent très bien pour du PLA et pour tout le reste d'ailleurs. Au final, si tu cherches sur le net tu verras plein de tuto pour changer ce système. C'est peut être signe que c'est pas le meilleur hotend du monde ?1 point

-

Salut, C'est ce qu'on appelle une sous-extrusion. Ton imprimante n'envoie pas assez dee plastique. Connaissant l'Anet A8 de base, ce n'est pas franchement étonnant. Ca peut venir de plein de choses, mais essaie d'abord de déboucher la buse et vérifie que les roues qui entrainent le filament ne sont pas pleines de plastique.1 point

-

Salut tous le monde ! Je reviens pour un update, J'ai cherché pendant tous ce temps en priant que ce ne soit pas le plateau mais comme d'habitude : vous aviez raison ! Mon frère m'as conseillé d'essayer avec du scotch de peintre avant d'acheter un buildtalk pour être sûr que je ne faisais pas ça pour rien et effectivement j'arrive à sortir des pièce donc de mon coté le problème est "résolu" Encore merci de votre aide et d'avoir de la patience avec les newbies comme moi ^^1 point

-

Après avoir réglé et calibré en suivant le tutos que tu as indiqué et en faisant ce que tu m'as conseillé pour améliorer l'adhésion de la pièce au plateau (z = -1 + bordure au support en plus de la pièce), ainsi qu'un coup de nettoyage à l'alcool isopropylique du plateau j'ai réussi à imprimer les jambes. Merci.1 point

-

top merci c'est installé et je test là. c'est vraiment intéressant à lire1 point

-

@methylene67 essai de faire un test avec IDEAMAKER afin de savoir si c'est mécanique ou si çà provient du Slicer ! Voici un exemple inexplicable ! J'ai fais des essais d'impression pour des engrenages spécifique avec PRUSA pour le remplissage. le résultat ne me convenait pas malgré l'obstination à détecter le problème. J'ai refait la même pièces avec Ideamaker la pièce est sortie Nickel sans pour autant me compliquer l'exitance. j'avais des décalages latéraux aléatoire couche après couche l'aspect de la pièce était médiocre. Parfois c'est déconcertant c'est à croire que les sclicer ne font pas le même travail couches après couches. Eureka je suis arrivé avec ma GEEETECH A10M à effectuer un changement de filament avec IDEAMAKER. çà ne fonctionnait pas du premier coup il fallait écrire M600 TO pour que la commande fonctionne. pour ton problème essaie d'enlever saccade et essayage; à mon avis le problème n'est pas mécanique c'est à croire que le mode d'impression est absolue au lieu de relatif sur l'axe Y ? question qu'elle est la résolution 0.2 ou 0.1 mm? a+1 point

-

C'est tout à fait ça ! Trop fort @remibora Trop nul @Bastan Et en plus je l'avais devant les yeux, voici ce qu'indique le log quand c'est le bouton qui agit : SENT: G91 SENT: G1 E10.0 F100 SENT: G90 Désolé, je vais me faire discret quelques temps1 point

-

Bonsoir , merci a vous trois Voila sa réponse je sais pas si sa aide lol , quand a fran6p ok il date peut être la je te fais confiance , et du coup la solution de pierreG est elle plus simple et viable dans le long terme(car si une maj t'empêche de la faire après ) et surtout pas trop compliqué . Et dernière question cette solution sera t elle compatible avec les branchement que j'ai effectué déjà ou je dois revoir le tout ?1 point

-

Bonjour @jean-jackyj'ai eu la même panne sur ma GEEETECH A10m le ventilateur du filament était HS. la panne provient d'un vieillissement des fils du ventilo l'isolant est devenu cassant et à provoqué un CC sur la structure métallique par frottement. J'ai changé le transistor CMOS HS et le ventilo et tout fonctionne parfaitement. Seul problème il faut une loupe et un mini fer à souder car c'est du mini mini! c'est un peu galère.... le transistor est mal placé a+1 point

-

Voilà, j'ai presque terminé mon meuble. Il ne me reste plus qu'à mettre les aimants (que j'attends) pour fermer les portes ainsi que de bracher le ventilateur sur le haut avec sa gestion ainsi l'éclairage. Le tout est fixé au mur avec 4 tirefonds de Ø6, ça ne tremble pas d'un poil lors des changements de direction de la buse, c'est ce dont j'avais le plus peur. Les charnières ont été imprimées sur ma Longer Orange 30, beaucoup plus rapide et esthétiquement sans défauts apparents. Me reste dans le futur à déplacer l'électronique et dessous ou dessus du meuble pour éviter que ça chauffe de trop quand le meuble sera complètement fermé (joints prévus autour des portes également). Un petit problème avec une bande LED qui faut que je corrige... Le régulateur de Température pour le ventilo installé au-dessus du meuble. Le but étant au final d'essayer de garder une T°C de 35° pour mon PLA pour l'instant. A l'arrière, j'ai monté le petit transfo qui alimentera les LEDs et le ventilo. Il a fallut que je dessoude l'afficheur, les connecteurs des fans à droite, et comme d'hab, j'ai été trop radin sur les dimensions, j'ai eu un mal fou à rentrer tous les cables En plus, mon impression des ponts au dessus des boutons a été lamentable... Je pense à un update du boitier dans le futur... Concernant le prix de revient, c'est le plexi qui m'a couté le plus cher. J'ai prix du PMMA en 5mm afin d'éviter que les portes ne gondolent. Le reste, c'est de l'agglo en 18mm d'épaisseur pour les plateaux, en 10mm pour les 2 fonds et des tasseaux de 44mm pour supporter le tout avec des équerres maison plus rigides que celles que j'avais utilisé au départ (avec des 40mm classiques, le meuble se baladait dans tous les sens).1 point

-

Re les gars! Après réflexion j'ai quand même essayé de changer de ventilo suite aux conseils de medmed, juste pour voir. Le problème venait bien de là (et pour ceux qui se posent encore la question, oui, je me sens con...). Donc ma réparation du transistor a bien fonctionné et les valeurs bizarres de résistances sont sûrement normales. Reste plus qu'à faire fonctionner ce maudit laser. (je sais pas si c'est votre rayon mais le contrôle du laser avec le pwm ne marche pas, même pas on/off donc si ça vous parle,...) En tous cas, merci pour votre temps et vos réponses, et désolé du dérangement pour si peu ^^1 point

-

Ces férules servent à garder les petits fils des câbles souples ensemble. On ne les utilisent que dans des borniers ou certains connecteurs rapides comme les phoenix contact PT. Certains en mettent dans les WAGO 221/222 mais ce n'est pas l'utilisation recommandée. Pour les borniers, dominos et globalement tout ce qui est contacts vissés c'est tout bonnement indispensables. Pour ces types de raccords, ne pas étamer le bout des fils car l'étain s'écrase avec le temps et le contact électrique devient mauvais. En revanche ces férules ne doivent pas être utilisées pour lier deux fils entre eux ou dans des connecteurs comme tu as en photo.1 point

-

Une chose très importante à ne pas négliger. Le joint en TPU ne s'écrase pas sur lui-même, il se déforme, donc dans le logement ou tu le mettras il faut qu'il ait assez de place sur les cotés pour cette déformation.1 point

-

Ce n'est pas propre au PLA, les plastiques vieillissent tous, leurs pigments aussi. Il y a deux ans j'ai réparé des grilles de gros radiateurs à inertie sèche dont les clips étaient cassés, avec de l'ABS blanc. Aujourd'hui les pièces sont toujours en place (à l'ombre), mais toutes jaune presque marron. Pour revenir sur le côté écologique, je pense qu'il faut être un peu plus nuancé. Sans spécifiquement pointer le PLA du doigt, il est difficile d'établir un bilan global. Si on prend le plastique individuellement, qu'il serve à faire des gobelets ou des statuettes, clairement on a du mal à voir le côté positif de la chose. Mais si on le remet dans un contexte, et qu'il repousse de quelques années la mise au rebut d'un aspirateur, un lave-vaisselle, un frigo, un radiateur ( ) et que sais-je encore (voir le topic Schmilblick pour trouver de l'inspiration), alors là oui on trouve un intérêt écologique certain (et souvent économique) à l'impression 3D et à son plastique. C'est finalement la même question que l'on retrouve dans une multitude de domaines, qu'il s'agisse de plastique, de produits à batteries (qui n'a jamais jeté un rasoir électrique, une brosse à dent électrique, ou une visseuse premier prix lorsque sa batterie a lâché ?), d'électronique (on remplace une carte couteuse complète alors qu'il n'y a qu'un composant à remplacer, parfois un simple fusible) ou d'obsolescence programmée. Personnellement je pense qu'on est dans une ère du tout jetable, mais qu'on arrive doucement vers la fin de celle-ci, la prise de conscience étant en marche depuis pas mal d'années maintenant grâce à, quoiqu'on en dise, la technologie et aux moyens de communication.1 point

-

Pas de fumée toxique, pas d'odeur particulière, pas besoin de maintenir une température constante et élevée dans une enceinte, plateau à 40-50°... Bref comme le PLA avec peut-être une buse 10° plus chaude, et encore j'imprime certaine marque de PETG à 210°.1 point

-

@cybot Ton problème vient de la version d'Octopi installée. Jusqu'à la version 0.17.0 le système sous-jacent utilisait les services «classiques» (/etc/init.d/*, «pilotés» par «service nomduservice stop|start|restart|status|…»). Depuis la version 0.18.0, les daemons sont démarrés via systemctl. On trouve dorénavant le service octoprint dans /etc/systemd/system/octoprint.service. Mais avec ce fichier tu ne pourras pas faire ce qui est proposé dans ton tutoriel de départ (bien ancien ) C'est ce que précise Chris Riley (différence v0.17.0 et v0.18.0) :1 point

-

je travaille pour installer un bassin de purge. ça peut permettre de bonnes économies de filament1 point

-

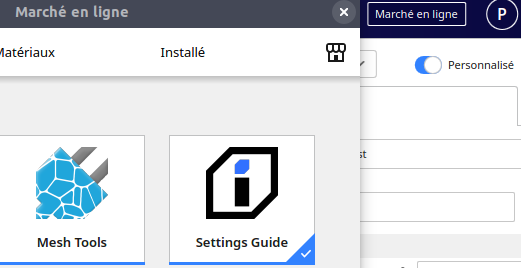

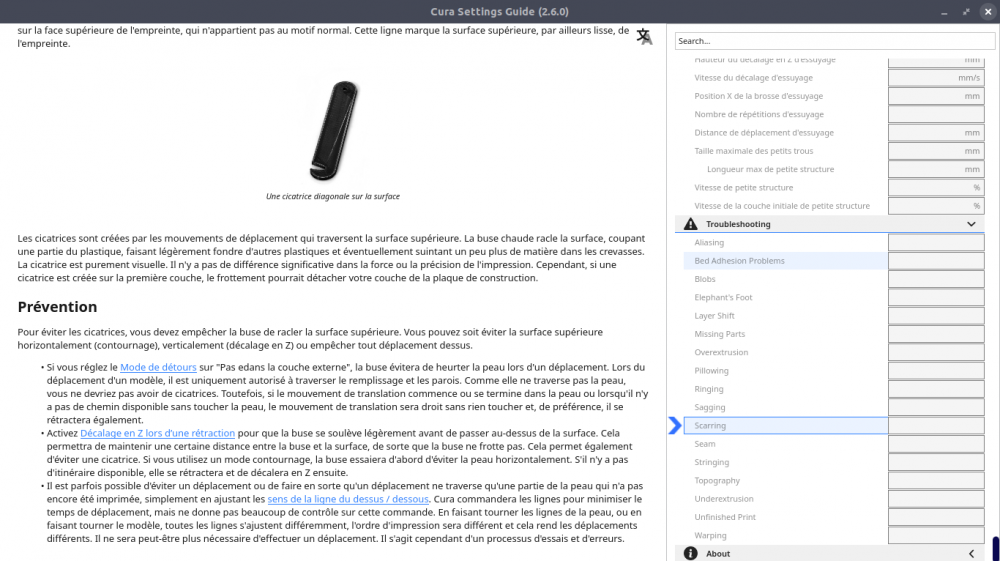

Salutation ! Des pistes de solutions : Si tu ne l'as pas encore fait, je te recommande d' installer via le "marché en ligne" de Cura, l'extension "Settings Guide". Cela permet d'avoir des informations très utiles concernant les différents paramètres. (il te faudra créer un compte Ultimaker ...) De plus, tout en bas de la liste du "Settings Guide" de Cura, se trouve une section «Troubleshooting».: Sinon guide visuel des défauts : https://www.simplify3d.com/support/print-quality-troubleshooting/ https://www.grossiste3d.com/content/27-identifier-et-corriger-les-defauts-d-impression https://all3dp.com/1/common-3d-printing-problems-troubleshooting-3d-printer-issues/ https://rigid.ink/pages/ultimate-troubleshooting-guide/ https://reprap.org/wiki/Print_Troubleshooting_Pictorial_Guide https://cults3d.com/fr/blog/articles/identifier-corriger-defauts-problemes-impression-3D https://wiki.logre.eu/index.php/RepRap_printDoctor http://www.geeetech.com/blog/2016/12/troubleshooting-guide-to-19-common-3d-printing-problemspart-one/ https://support.ultimaker.com/hc/en-us/sections/360003695960-3D-Prints https://support.3dverkstan.se/article/23-a-visual-ultimaker-troubleshooting-guide1 point

-

En prévision de la version 2.0 dans un an pour un raccord tout aluminium1 point

-

Le raisonnement simpliste serait plutôt : supprimons les autres et nous vivrons heureux.1 point

-

Le PLA peut être peint assez facilement, ça résoudrait peut-être le problème de l'humidité. Mais il me semble que l'humidité nocturne se dépose surtout sur les pièces métalliques, j'ai une protection en PLA sur mon TelRad et ça marche bien.1 point

-

Ha mince ... j avais hésité à répondre ca ... Mais je croyais pas qu il existait un ingénieur capable de pondre ça !!!1 point

-

Bravo savate Effectivement c'est pour la porte en verre de la douche La forme en V permet à la porte de monter sur son axe pour éviter que le joint de bas de porte frotte quand on ouvre la porte et que la porte descende quand on la ferme pour comprimer le joint Quand la charnière du haut à cassée on a eu la chance d'arriver à tenir la porte. Et évidemment c'est une porte sur mesure donc la changer coûtait plus de 800 euros1 point

-

Salut, Le fait d'avoir démonté et remonté proprement aide forcement les choses. Les roulements sur excentriques sont un peu touchy à monter : il faut que ça guide sans pour autant forcer. En tout cas, tant que ça fonctionne ...1 point

-

1 point

-

Dans une cuisine ? Dans une garage ? Dans une chambre ? Dans un salon ? Dans les WC ? Dans la salle de bains ? Dans le Jardin ? Sur le toit ? Dans la Cave ?1 point

-

Une porte à porte ....... j'avais pourtant dit que je sortais .... mais je n'ai pas pu résister. Excusez c'est l'âge .1 point

-

Si c'était une saleté dans ton mécanisme, elle a du partir ou elle se cache à nouveau. Croisons les doigts.1 point

-

Pour faire simple, tu envoies le plan de ta pièce, on te répond en retour.1 point

-

Disons que je n'ai pas trouvé la pièce de remplacement qui est en abs et qui était conçue pour finir par casser. J'ai donc modifié pour la renforcer en modifiant l'épaisseur et en ajoutant les deux vis1 point

-

C'est savate qui est le plus prés.... !!! avec sa charnière de porte automatique ... Donc c'est pour une porte ... ! Je vais donc dire que c'est pour une porte de meuble IKEA pondu .... encore !!!... par un ingénieur ! ... C'est donc un système de fermeture avec frein anti-claquement de porte de placard ou meuble quelconque conçus par des ingénieurs suédois !!! ????1 point

-

Non je suis comme toi, ce PLA à l'air intéressant, je vais en acheter prochainement...1 point

-

C'est du direct drive sur ta machine ? Des photos de ton imprimante ? Et repasses donc a 100% de débit pour les tests.1 point

-

Une très bonne vidéo (bien qu'un peu ancienne - 2017) sur les qualités et les défauts des principales techno de capteurs de nivellement auto. J'y retrouve bien ce que j'ai remarqué pour le capteur inductif Tronxy lors de mes essais: très répétable dans de bonnes conditions (à froid) distance de détection diminuée de plus de moitié avec de l'alu par rapport à l'acier (2 contre 4,5 mm) répétabilité moins bonne dès que le plateau chauffe Vidéo:1 point

-

Normal, c'est dans configuration_adv.h, (section Advanced Pause) :1 point

-

J'avais récupéré le STL de @Murdock, mais le problème c'est que c'était pour une rallonge en micro SD. Du coup, vu que j'avais une rallonge pour carte SD normale, j'ai refait un petit STL que je partage. Le STL s'adapte à cette rallonge : https://www.amazon.fr/dp/B07JMTW1YD?psc=1&ref=ppx_pop_dt_b_asin_image Il faudra en plus 2 vis m3 x 10 mm environ. La carte SD d'insérer avec un petit tournevis plat, mais je pense que c'est pareil pour une rallonge micro SD. Porte carte SD Tenlog.stl1 point

-

Ce serait bien plus pratique de fixer le support à l'extérieur en faisant passer la nappe par la fente1 point

-

1 point

-

Parfait pour le BLTouch Quand tu aura fait le calibrage de l'extrudeur, il restera a avoir le bon débit pour la couche initial et cela devrais rouler tt seul ...1 point

-

Salut ! Pour compilé mon marlin et celui d'un pote je me suis aidé des tutos présents sur Make 'n' Print. https://www.makenprint.uk/3d-printing/3d-printing-guides/skr-v1-4-setup-guide/ Si ça peut t'apporter un peu d'aide.1 point

-

Bon j'ai imprimé mes culasses en Moldlay à 180° Je me suis fait un coffrage et collé tête en bas les culasse sur du scotch double face Sans oublier de sécuriser le tout par du grillage Les blocs coulés en plâtre réfractaire "hydracast art plus" Je me sers de mon four horizontalement pour décirer avec une résistance de récup directement posée dessus, je ferme le tout par une dalle pour garder la chaleur Le plâtre réfractaire armé à bien résisté à l'alu en fusion très liquide Par contre niveau moulage ce n'est pas ça l'alu rempli le bas des ailettes et après ne rempli plus assez Donc c'est la cata ! le filament Moldlay n'est pas à mettre en cause, c'est plutôt ma forme qui ne passe pas en fonderie, du coup je ferrai la culasse taillée masse comme pour la Deuche, le fait de couler les ailettes me parait assez utopique du coup, à moins d'avoir une installation à vide mais bon c'est trop compliqué Espérons que j'aurais plus de chance avec les carters mais cette fois ça serra du moulé "sable" car je pense que ça dégaze bien mieux et est plus poreux que le plâtre réfractaire qui en plus nécessite séchage et décirage très long Donc à suivre1 point