Classement

Contenu populaire

Contenu avec la plus haute réputation dans 04/05/2020 Dans tous les contenus

-

Des nouvelles ! Internet ne cessera de m'étonner ! Quelqu'un est venu demander de l'aide sur les réseaux pour l'utilisation de variateurs Open Source que je maitrise bien. En échange d'un coup de main, il m'a réalisé ceci : Une petite fratrie de hotend watercooled basés sur les plans cités plus haut, avec quelques améliorations (notamment des chanfreins pour ne pas blesser les joints des "sleeves"). Une fois arrivés, je ferai des tests d'étanchéité et pourrait bosser l'intégration sur le chariot. Selon les résultats, si certains sont motivés, je peux vendre ceux qui me restent (pour rémunérer l'usineur) et si les foules sont en délire, il peut peut-être en sortir une petite flopée supplémentaire ! (mais faut un bon volume pour qu'il prenne la peine de reprogrammer son tour CN des années 90). En attendant, l'Ender 3 tourne plutôt très bien et me débloque des projets jusqu'ici à l'arrêt. Bref, tout va bien.3 points

-

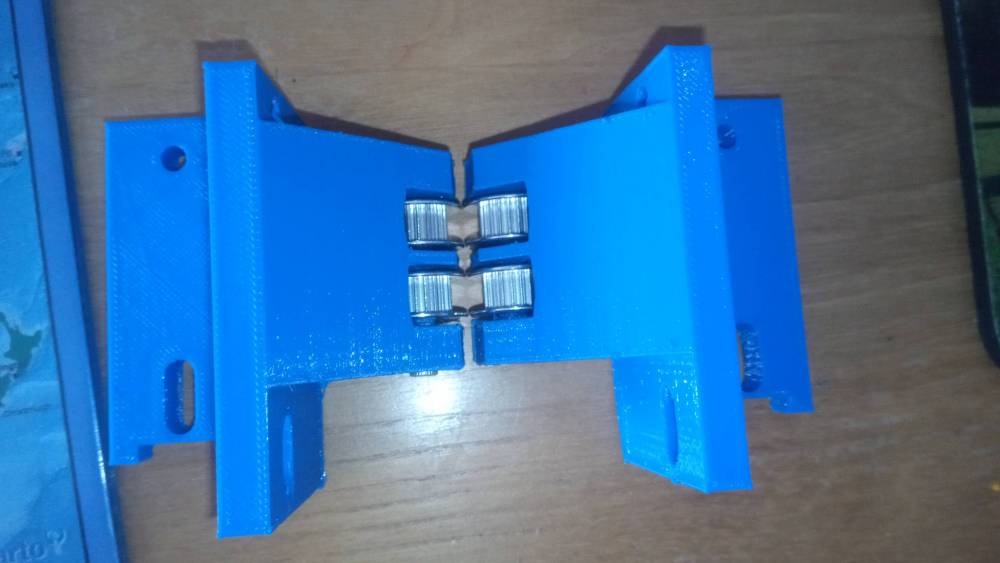

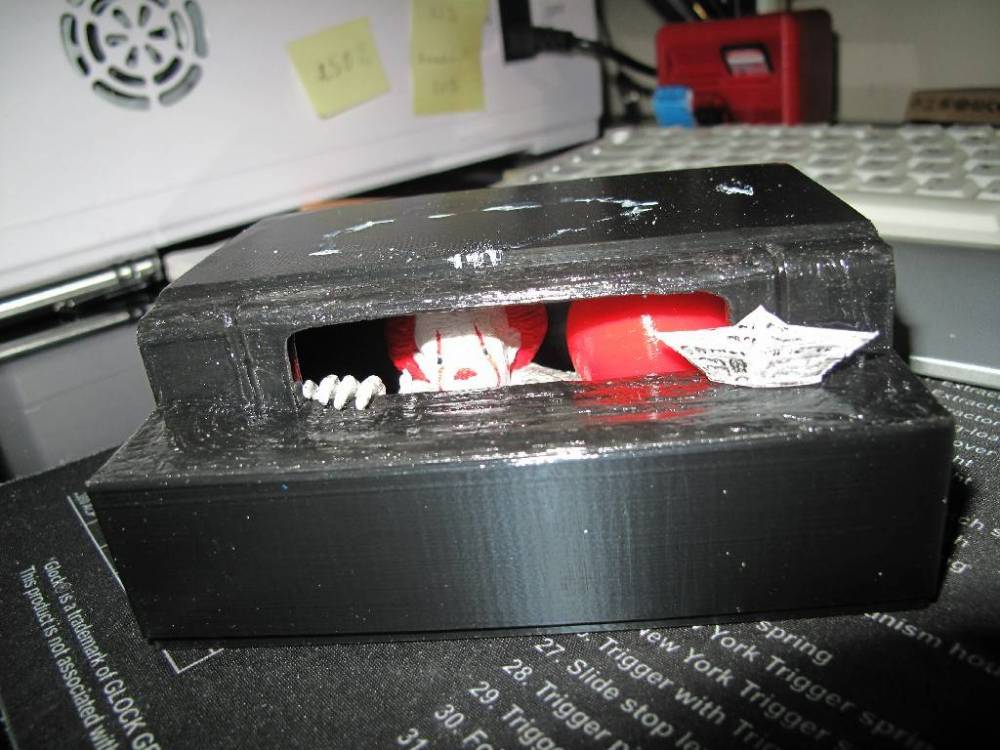

Je me permet de reproduire ici un lien vers un article que j'ai écrit autour d'un projet sur lequel je travaille depuis quelque temps déjà : https://linuxfr.org/news/clip-block-un-kit-pour-du-montage-electronique Clip & block est un kit de construction libre (CC By‑SA 4.0) qui permet de créer des structures solides avec une imprimante 3D pour les projets électroniques basés sur Arduino. Il se compose de pièces qu’il est possible d’assembler et de démonter facilement pour ajouter et retirer différents composants. Bien qu’il soit utilisable, c’est la première fois que je documente ce projet, il est donc en développement. Vous pouvez voir quelques exemples de réalisations à la fin de cette dépêche. Démarrer avec Clip & block en une heure Imprimer votre premier Clip & block J’ai conçu Clip & block pour que ce soit simple à imprimer (pas de support, possibilité de l’imprimer dans tous les sens, pas trop de précision nécessaire, car les formes sont simples). Commencez par cloner le projet sur GitLab. Première étape, vous allez imprimer vos deux premières pièces, un clip et un bloqueur. Pour les pièces : aller dans le répertoire basic ; récupérer une pièce I-3.stl ; récupérer une pièce I-4.stl. I-3.stl → la lettre I désigne la forme de la pièce, le chiffre 3 indique le nombre de trous. Pour le clip et le bloqueur : aller dans le répertoire clips ; récupérer un blocker-2.stl (de préférence, le mettre à plat, cela se fait très bien avec Cura) ; récupérer un clip-2.stl (comme pour le bloqueur, le mettre à plat, en le tournant à 90°). Le chiffre 2 indique la hauteur du clip (assemblage de deux pièces). Le blocker-2.stl va fonctionner avec le clip-2.stl. Notez qu’il ne faut pas beaucoup de plastique pour ces pièces de base (2 g et 0,83 m avec mes réglages pour ces quatre pièces). Après plusieurs essais, cette taille (9,6 mm × 9,6 mm × 4,8 mm) m’a paru être un bon compromis. Plus petit, les manipulations deviennent difficiles (mais peut‑être qu’il faudrait que je teste à nouveau en 6,4 mm × 6,4 mm × 3,2 mm). Vous pouvez maintenant assembler ces pièces ! Pour démonter, il faut pousser le bloqueur par l’autre côté à l’aide d’un petit outil pointu. Si vous imprimez un deuxième clip et un deuxième bloqueur, vous pourrez apprécier la solidité du montage ! Les différentes pièces Pièces existantes Dans le répertoire basic, vous trouverez un grand nombre de pièces générées (75 à ce jour). Elles sont classées en fonction de leur forme et du nombre de trous qu’elles comportent (en une, deux ou trois dimensions). Pour s’y retrouver, voici quelques exemples : Nom Image Description I-3 I : en long, 3 trous en longueur LF-3-2 LF : en L à plat, 3 en longueur, 2 de l’autre côté L-2-1-1 L : en L, 2 en longueur, 1 en hauteur, 1 en largeur L-2-2-3 L : en L, 2 en longueur, 2 en hauteur, 3 en largeur U-2-2-2 U : en U P-2-2 P : pièce à plat C-2-2-1 C : cube, 2 en longueur, 2 en hauteur, 1 en largeur IR-3 IR : en long, bouts arrondis, (pour des pièces en rotation) IH-3 IH : en long, demi‑hauteur IHR-3 IHR : en long, demi‑hauteur, bouts arrondis Il y a certaines redondances (C et P, par exemple), il faudrait que je fasse le ménage… Créer ses pièces sur mesure Si vous ne trouvez pas votre bonheur dans ces fichiers STL, il est possible de créer, avec OpenSCAD, vos propres pièces assez simplement. Voici par exemple comment créer une pièce P‑2‑3 (pièce à plat en 2 × 3) : ouvrez le fichier clip_and_block.scad modifiez le paramètre model pour le type de pièce à P ; modifiez le paramètre length1 pour la longueur à 2 ; modifiez le paramètre length2 pour la largeur à 3 ; vous pouvez ensuite faire un rendu avec la touche F6 ; et exportez en STL depuis OpenSCAD. Le fichier list-plates.txt et le script generate-plates.py Pour automatiser la génération des fichiers STL, j’ai créé le fichier list-plates.txt qui liste toutes les pièces. Le script generate-plates.py lit ce fichier et lance les commandes OpenSCAD avec les paramètres qui vont bien. Les pièces pour composants électroniques C’est ici la partie intéressante du projet : pouvoir intégrer des composants électroniques dans vos montages. Les composants pris en charge J’ai créé un certain nombre de pièces qui permettent d’inclure des composants. Elles se trouvent dans le répertoire stl/electronic. Voici par exemple les deux pièces qui permettent d’inclure un NodeMCU (j’utilise beaucoup cette carte) : Il existe bien d’autres variantes de ces pièces, avec plus ou moins de trous, des trous d’un seul côté, etc. Voici la liste des composants pris en charge dans Clip & block, cette liste pourra (assez) facilement être étendue : Nom Image Description 18650x2 Batterie holder Alimentation 7,4 V 18650 Batterie shield V3 Alimentation USB + 3,3 V + 5 V + recharge BME 280 Température + pression Breadboard 25 trous Connexion Bouton 14 × 20 Bouton D1 Mini Carte de développement DC Motor with gearbox Moteur à courant continu démultiplié L9110s Driver motor Driver moteur à courant continu NodeMCU Carte de développement OLED 128 × 64 Afficheur OLED SG90 (une seule variante, à améliorer) Servomoteur Simple switch Interrupteur Afficheur TM1637 Afficheur 4 × 7 segments Il existe plusieurs variantes pour chaque composant, je vous laisse les découvrir. Créer ses pièces pour ses composants Vous pouvez créer des pièces pour vos composants. Pour cela, vous devez modéliser la pièce sans trous avec votre modeleur préféré. Ensuite, pour pouvoir ajouter des trous Clip & Block autour, il faut veiller à ce que longueur et largeur soient des multiples de 9,6 mm et que la hauteur soit de 4,8 mm. Vous pouvez ensuite ajouter les trous grâce à OpenSCAD. Créer le fichier STL de son composant Voici par exemple comment j’ai procédé pour l’afficheur TM1637 : j’ai créé une pièce pour le dessus et une pour le dessous pour prendre l’afficheur « en sandwich » ; puis, j’ai créé des bords autour du composant pour obtenir un multiple de 9,6 (ici, 48 mm : 5 trous × 28,8 mm et 3 trous × 4,8 mm). Dessous : Dessus : Ajouter les trous avec OpenSCAD Ensuite, il est possible d’ajouter les trous autour de votre montage grâce à OpenSCAD : ouvrez le fichier clip_and_block.scad ; déposez votre fichier STL dans le dossier import ; modifiez le paramètre model pour le type de pièce à F (Filename) — pour des trous de demi‐hauteur, choisissez FH ; dans le tableau holeArray, entrez les coordonnées de vos trous (il faut tester pour trouver les bons) ; dans le tableau finalRotate, vous pouvez tourner votre modèle final pour qu’il soit à plat ; dans le tableau finalMirror, vous pouvez faire une rotation de votre modèle. Utiliser le fichier list-elec.csv le script generate-elec.py J’ai également automatisé la génération des fichiers STL. J’ai créé le fichier list-elec.csv qui liste toutes les pièces pour composants. Vous pouvez voir dans ce fichier que vous pouvez indiquer toutes les options OpenSCAD. Le script generate-plates.py lit ce fichier et lance la commande OpenSCAD avec les paramètres. Je vais peut‑être fusionner les fichiers list-plates.txt et list-elec.csv prochainement. Mes réalisations Voici ce que j’ai réalisé avec les Clip & blocks — je pourrai, si vous me le demandez, détailler ces projets : Virtual Wall Roomba (mur virtuel pour aspirateur automatique) : sablier électronique (pour ne pas avoir à rappeler l’heure le matin à mes enfants :)) : micro‑tracteur télécommandé (basé sur le projet FF RC-Car) : Ces projets fonctionnent plutôt bien, et je m’en sers régulièrement. Voici pour moi les qualités et les défauts de Clip & block : qualités : solidité, facile de faire des modifications, pas besoin de réimprimer l’ensemble pour les modifications ; défauts : manque de pièces « esthétiques » ou de finition, ou même de sécurité (caches, couvercles, etc.), sécurisation des connecteurs Dupont par des pièces spéciales, organisation des fils. La suite ? J’ai aujourd’hui un peu moins de temps pour m’occuper de ce projet. Cependant, je trouve dommage de le laisser à l’abandon, c’est pourquoi je vous demande de l’aide. Alors, de quoi ai‑je besoin ? Tester La première chose que j’aimerais savoir c’est si ce projet fonctionne chez vous, si cela peut répondre à un besoin (ou le créer ?). Donc, merci de tester en suivant la première partie de cet article ! Quelques idées d’évolutions ajouter des composants (selon vos besoins) ; sécuriser les connecteurs ou créer des passe‑fils ; créer des pièces décoratives ou de finition pour que les produits finals soient plus esthétiques et/ou sécuritaire ; ajouter des éléments de types roue (j’ai déjà travaillé dessus) et engrenage ; faire des manuels avec LDCad ; créer d’autres projets basés sur ce kit. Créer une communauté Jusqu’à maintenant, je n’ai que mon GitLab. Mais je viens de créer un compte Mastodon pour discuter et échanger, si l’on pouvait être deux ou trois, cela dynamiserait les choses. :)2 points

-

2 points

-

Je ne sais pas si ça a déjà été dit, Longer m’a répondu en annonçant le support de Marlin 2 pour les LK4 Pro (et U30 Pro aussi; à mon avis) cette année mais sans date précise:2 points

-

Bonjour, Voici le firmware traduit en français et réadaptation de la partie nivellement pour les imprimantes ALFAWISE U30 PRO et LONGER LK4 PRO Lien - Dossier Google drive Pour la partie nivellement je ne l'ai pas testé mais les fonctions mises au centre, Haut/bas et sélection des distances fonctionnent Pour installer le firmware : 1 - Une carte micro SD en Fat32 2 - Télécharger l'un des fichiers RAR "DWIN_SET - LONGER - LK4 - PRO.rar" ou "DWIN_SET - Alfawise.rar", la seule différence c'est le Logo au démarrage. 3 - Décompresser l'archive sur votre carte micro SD 4 - Renommer le répertoire en "DWIN_SET" 5 - Insérer la carte dans le lecteur de l’écran et allumer l'imprimante, l’écran va devenir bleu et écriture blanche 6 - Attendre la fin du transfert, éteindre l'imprimante, sortir la carte puis rallumer l'imprimante Normalement c'est en français Voir PDF pour la mis à jour. Exemple d'affichage Menu Home et Menu Tune en PJ Update UI interface tutorial.pdf 002_menu_tune.bmp 001_menu_home.bmp 003_menu_move.bmp 004_menu_utilities.bmp 005_menu_print.bmp 110_menu_utilities_leveling_measure_pressed.bmp EDIT Modération : Veuillez poser vos question dans le sujet ci dessous1 point

-

Marlin 2.0.x guide pour CR10-V2, carte mère originelle (v2.5.2) ATTENTION: Post très long (mais j'espère complet ), TLDR : en fin de post. les fichiers utilisés pour compiler Modifications réalisées à partir d’un Marlin originel 2.0.9.3 pour une Creality CR10-V2 avec sa carte mère d’origine (Atmega2560, v2.5.2). Utilisation de ce guide avec un autre version de Marlin à vos risques et périls. En modifiant quelques directives (environnement de compilation, carte mère utilisée, pilotes moteurs, …), il est possible d'adapter ce «firmware» pour qu'il fonctionne avec une autre carte que la Creality v2.5.2 Modifications effectuées après lecture approfondie de la «Bible du Marlin» Chapitres Débuter Fichiers modifiés PID autotune BLTOUCH Mesurer NOZZLE_TO_PROBE_OFFSET Unified Bed Leveling (UBL) Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Effectuer le nivelage du lit Détection de fin de filament et remplacement du filament Linear Advance Junction Deviation Test «Tout en un» de la rétraction Compiler le firmware Flasher le firmware Mettre à jour / reflasher le firmware Changelog Débuter Installer VSCode and Git (Installation guide) Ouvrir le dossier Marlin comme dans la vidéo d’installation ou Cloner Marlin via PlatformIO (Cliquer sur l’icone «Alien», puis cliquer sur "Cloner Projet Git», coller l’adresse "https://github.com/MarlinFirmware/Marlin/", presser Entrée, sauvegarder, finalement cliquer ouvrir quand le téléchargement est terminé) Ou vous pouvez cloner mon dépôt en fin de post Vous pouvez choisir la version de Marlin en bas à gauche de la fenêtre, par défaut la version la plus récente sera activée Modifier votre Marlin en vous basant sur ce guide Vous pouvez utiliser les fichiers de configuration des exemples de votre carte pour une édition plus facile / rapide. La CR10V2 n’étant pas actuellement recensée parmi les modèles de Creality, vous pouvez utiliser ceux d’une CR10S (ou ceux tout à la fin). EDIT: @thinkyhead a inclus les fichiers de configuration dans la dernière version stable de Marlin (2.0.6 attention, c'est prévu pour la branche bugfixes ). Fichiers modifiés Modifications des fichiers platformio.ini, configuration.h et configuration_adv.h . A - Activer | C - Changer | A&C - Activer et Changer | D - Désactiver ( Activer/Désactiver en enlevant / ajoutant les «//» en début de ligne ) platformio.ini C default_envs = mega2560 Configuration.h A #define SHOW_CUSTOM_BOOTSCREEN A #define CUSTOM_STATUS_SCREEN_IMAGE Vous devrez copier les fichiers _Bootscreen.h / _Statusscreen.h de Marlin\config\examples\Creality\CR10S\ dans le dossier Marlin\Marlin mais en ce cas, la fenêtre de statut indiquera «CR10S 300» alors qu’on souhaiterai «CR10 V2» (utiliser ceux en fin de post). Les fichiers «examples» du dossier config « peuvent être récupérés à partir de Marlin GitHub. ou vous pouvez utiliser ceux fournis dans le fichier compressé en fin de post (je les ai modifié afin que soit affiché «CR10 V2). C #define SERIAL_PORT 0 C #define BAUDRATE 115200 250000 ATMega2560 baudrate par défaut C #define MOTHERBOARD BOARD_RAMPS_CREALITY A&C #define CUSTOM_MACHINE_NAME "CR10-V2" ou le nom que vous voulez (ex: MA CR10 à MOI qu'elle me plait vraiment beaucoup ) C #define DEFAULT_NOMINAL_FILAMENT_DIA 1.75 C #define TEMP_SENSOR_BED 1 C #define HEATER_0__MAXTEMP 255 C #define BED_MAXTEMP 120 A #define PID_EDIT_MENU A #define PID_AUTOTUNE_MENU C les valeurs de P.I.D. pour la tête : #define DEFAULT_Kp 19.47 #define DEFAULT_Ki 1.59 #define DEFAULT_Kd 59.40 A #define PIDTEMPBED Vous n’êtes pas obligé d’activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement N’oubliez pas de réaliser un autotune du PID du lit après l’avoir activé dans le firmware sinon la protection contre l’emballement thermique pourrait se déclencher lors de la mise en route. Allez consulter le guide dans la section PID autotune, plus bas dans ce post C les valeurs de P.I.D. pour le lit : #define DEFAULT_Kp 690.34 #define DEFAULT_Ki 111.47 #define DEFAULT_Kd 1068.83 C #define EXTRUDE_MAXLENGTH 435 Mesurez la longueur à partir de la roue crantée de l’extrudeur jusqu’à la buse comme longueur de tube PTFE C #define Z_MIN_ENDSTOP_INVERTING true false C #define Z_MAX_ENDSTOP_INVERTING true false C #define Z_MIN_PROBE_ENDSTOP_INVERTING true false Le BLTouch v3/3.1 peut fonctionner soit avec true soit false, mais une erreur est signalée à la compilation si réglé à true A&C #define X_DRIVER_TYPE TMC2208_STANDALONE A&C #define Y_DRIVER_TYPE TMC2208_STANDALONE A&C #define Z_DRIVER_TYPE TMC2208_STANDALONE A&C #define E0_DRIVER_TYPE TMC2208_STANDALONE C #define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 93 } si vous avez monté en lieu et place de l’extrudeur d’origine un autre modèle, remplacez 93 par le nombre de pas de celui-ci (BMG / Titan 415, BMG sans réducteur (CR10S Pro) 140, …) pour une CR10-V3 avec un Titan comme extrudeur; le pas de l'extrudeur est de 415. ATTENTION: dans le dépôt Github fourni plus bas, mon extrudeur étant un pseudo BMG (celui des CR10S Pro), le pas est de 140, mon extrudeur est un BMG à réduction (3:1), le pas est de 415 (monté en «extrudeur volant»), pensez à le modifier si vous avez l'extrudeur métallique d'origine (pas initial de 93 qu'il est préférable d'affiner en effectuant un réglage de celui-ci). C #define DEFAULT_MAX_FEEDRATE { 750, 750, 15, 75 } C #define DEFAULT_MAX_ACCELERATION { 2000, 2000, 100, 5000 } C #define DEFAULT_ACCELERATION 800 C #define DEFAULT_RETRACT_ACCELERATION 1000 C #define DEFAULT_TRAVEL_ACCELERATION 800 A #define CLASSIC_JERK Utiliser «Classic Jerk» au lieu de Junction Deviation, car JD ne fonctionne pas correctement actuellement et peut parfois engendrer de mauvais résultats particulièrement lors d’impression de courbes (https://github.com/MarlinFirmware/Marlin/issues/17146) A&C #define TRAVEL_EXTRA_XYJERK 5.0 A #define S_CURVE_ACCELERATION C #define INVERT_X_DIR false C #define INVERT_Y_DIR false C #define INVERT_Z_DIR true C #define INVERT_E0_DIR false Si vous avez une CR10-V3 avec son direct-drive, le moteur possédant un réducteur (3:1), le sens de rotation de celui-ci est inversé. la ligne au-dessus devra donc être à «true» C #define X_BED_SIZE 310 C #define Y_BED_SIZE 310 C #define Z_MAX_POS 400 A #define LCD_BED_LEVELING C #define HOMING_FEEDRATE_Z (6*60) (directive d'anciennes versions de Marlin, maintenant les vitesses de mise à l'origine sont regroupées en une seule directive : #define HOMING_FEEDRATE_MM_M { (50*60), (50*60), (4*60) } ) Augmentez si vous trouvez que c’est trop lent mais ne dépassez pas 10*60 pour l'axe Z. A #define EEPROM_SETTINGS A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_POINT { (X_MIN_POS + 5), (Y_MAX_POS - 5), 10 } A #define PRINTCOUNTER D #define LCD_LANGUAGE fr pour passer l’interface de l’écran en français si vous préférez A #define SDSUPPORT A #define INDIVIDUAL_AXIS_HOMING_MENU A #define REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER Configuration_adv.h A #define QUICK_HOME A #define BLTOUCH_SET_5V_MODE C #define SLOWDOWN_DIVISOR 2 A #define LCD_INFO_MENU A #define STATUS_MESSAGE_SCROLLING A #define SCROLL_LONG_FILENAMES D #define LIN_ADVANCE L’activation du Linear Advance sur les cartes Creality «silencieuses» mènent à l’arrêt de l’extrusion, il ne faut donc pas activer cette option. C #define LIN_ADVANCE_K 0.00 Le guide pour calibrer la valeur K se trouve plus bas dans la section Linear Advance. C #define EMERGENCY_PARSER C #define ADVANCED_OK A #define CANCEL_OBJECTS PID autotune Rien ne vous oblige à activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement. Connectez l’imprimante au PC (USB, Octoprint, etc.) Utilisez n’importe quel logiciel capable d’envoyer des commandes gcode à l’imprimante (Octoprint, Pronterface, Repetier, etc.) Connectez l’imprimante via le logiciel si la connexion n’est pas automatique (COM ??, 115200 250000) En envoyant un M301/M304 à l’imprimante vous récupérez les valeurs actuelles du PID de la HOTEND / LIT CHAUFFANT, prenez note de celles-ci Pour débuter un autotune, il faut envoyer un M303 C<nb cycles> A<index> S<température> U à l’imprimante. Pour la hotend j’utilise M303 C10 E0 S220 U (Hotend: E0) Activez la ventilation de refroidissement du filament pour l’autotuning du PID de la hotend C5 est normalement suffisant, mais C10 n’augmente pas le temps énormément, S<température> devrait être 5-à 10° plus haut que la température le plus souvent utilisée Pour le lit chauffant j’utilise M303 C8 E-1 S65 U (Lit chauffant: E-1) C5 est normalement suffisant, mais C8 n’augmente pas le temps énormément, S<température> devrait être la température la plus souvent utilisée. Si après le M303 ... vous obtenez "PID Autotune failed! Temperature too high", envoyez un M304 P0.00 I0.00 D0.00 à l’imprimante, puis refaites l’autotune du PID. Attendez que les opérations soient terminées (quand c’est fait, le cycle de chauffe s’arrête et la température baisse) Prenez note des nouvelles valeurs du P. I.D. affichées Envoyez un M500 pour sauvegarder ces valeurs dans l’EEPROM Pour vérifier que ces valeurs ont bien été sauvées, envoyez un M301 / M304 pour afficher les valeurs actuelles Si les valeurs actuelles de PID ne correspondent pas aux nouvelles, alors vous devez les fixer manuellement: Hotend: Envoi d’un M301 P<valeur> I<valeur> D<valeur> à l’imprimante Lit chauffant: Envoi d’un M304 P<valeur> I<valeur> D<valeur> à l’imprimante Envoi d’un M500 pour sauvegarder ces valeurs dans l’EEPROM Dans Configuration.h mettre à jour les valeurs de PID pour une prochaine mise à jour du firmware (DEFAULT_Kp, ...Ki, ...Kd, DEFAULT_bedKp, ...bedKi, ...bedKd) The 3D Print General PID Autotuning BLTOUCH Configuration.h A #define Z_STOP_PIN 19 (renommé en Z_MIN_PROBE_PIN ) Le BLTouch est «précâblé» sur le Z_MAX_PIN, le endstop originel lui est connecté sur le Z_MIN_ENDSTOP_PIN A #define BLTOUCH C #define NOZZLE_TO_PROBE_OFFSET { 47, 0, 0 } Éditez ces valeurs en fonction de votre matériel et de sa position par rapport à la buse, aide dans la section Mesurer NOZZLE_TO_PROBE_OFFSET C #define MIN_PROBE_EDGE 10 ( renommé en PROBING_MARGIN ) Si vous avez des clips pour maintenir la surface d’impression (verre, miroir, …), augmenter à la taille des clips +5 C #define XY_PROBE_SPEED 6000 9000 ( renommé en XY_PROBE_FEEDRATE ) Avec 6000 le 9000 BLTouch fonctionne de manière plus fiable (9000 mm/min = 150 mm/s) A #define MULTIPLE_PROBING 2 permet d’améliorer le résultat en effectuant plusieurs palpages A #define Z_MIN_PROBE_REPEATABILITY_TEST A #define AUTO_BED_LEVELING_BILINEAR ou utiliser AUTO_BED_LEVELING_UBL / MESH_BED_LEVELING, liens vers des guides plus loin dans ce post A #define RESTORE_LEVELING_AFTER_G28 A #define Z_SAFE_HOMING Configuration_adv.h A #define BABYSTEPPING C #define BABYSTEP_MULTIPLICATOR_Z 4 1 monte l’axe Z de 1 microstep (0.0025), 4 montera l’axe Z de 0.01 A #define DOUBLECLICK_FOR_Z_BABYSTEPPING Double-clic avec l’écran de Statut pour éditer le Z Babystepping pendant une impression A #define BABYSTEP_ZPROBE_OFFSET A #define BABYSTEP_ZPROBE_GFX_OVERLAY Mesurer les valeurs à saisir pour NOZZLE_TO_PROBE_OFFSET Mesurer approximativement les écarts / distances entre la pin de la sonde et la buse dans les directions X et Y La pointe de la sonde devrait être 2.3-4.3mm plus haut que la buse (quand la sonde est rentrée) Modifier les valeurs NOZZLE_TO_PROBE_OFFSET en fonction de vos mesures Compiler - flasher - redémarrer ... Effectuer le Homing (G28) Prenez note des coordonnées X et Y (réalisable via le menu «Move Axis» de l’écran) Déplacez l’axe Z vers le bas jusqu’à ce que la buse touche ou pratiquement touche le lit Marquez le point où la buse touche le lit (assurez-vous que ce marquage ne se déplacera pas sur le lit (utiliser du scotch de marquage par exemple)) Déplacez les axes X et Y via le menu de l’imprimante jusqu’à ce que la pointe de la sonde soit sur la marque Prenez note des coordonnées X et Y Soustrayez les coordonnées X/Y originelles des coordonnées X/Y de la position de la pointe du BLTouch pour obtenir le NOZZLE_TO_PROBE_OFFSET. Exemple pour la CR10V2: après le homing, la buse est en (150,150); en déplaçant le pointeur de la buse à l'emplacement marqué sur le plateau, la position affichée à l'écran devrait être (103,150); donc 150-103=47 pour le X et 150-150=0 pour le Y Unified Bed Leveling (UBL) Marlin UBL guide Chris Riley UBL video guide Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Configuration.h Ce type de nivelage n'est à utiliser que si vous n'avez pas installé d'ABL automatique. Donc, à n'activer que si #define BLTOUCH (ou un autre ABL) ne l'est pas déjà sinon Marlin vous signalera une erreur. A #define PROBE_MANUALLY C #define NOZZLE_TO_PROBE_OFFSET { 0, 0, 0 } A #define MESH_BED_LEVELING A #define RESTORE_LEVELING_AFTER_G28 C #define GRID_MAX_POINTS_X 5 (Ou modifiez selon vos préférences) A #define LCD_BED_LEVELING En complément (remarque de @Darkneo (merci à toi )) il faut désactiver certaines directives qui autrement conduisent à une erreur de compilation : D #define Z_MIN_PROBE_REPEATABILITY_TEST et D #define BABYSTEP_ZPROBE_OFFSET (configuration_adv.h) Effectuer le nivelage manuel du lit (Mesh Bed Leveling) Chauffez votre lit à la température d’impression habituelle (ex : 60°C). Assurez-vous qu'il n'y a pas de plastique sur la buse, ce qui modifierait la distance de la buse par rapport au lit Sélectionner: Prepare - Bed Leveling - Level Bed Attendre que le Homing XYZ soit terminé Lorsque le bouton "Cliquer pour commencer" apparaît, appuyez sur le bouton du contrôleur pour vous rendre au premier point Utilisez la molette de commande pour régler Z afin qu'un morceau de papier puisse passer sous la buse en frottant Appuyez sur le bouton du contrôleur pour enregistrer la valeur Z et passer au point suivant Répétez les étapes 4 et 5 jusqu'à ce que vous ayez terminé. Sélectionnez : Configuration - Enregistrer les paramètres pour sauvegarder le maillage dans l'EEPROM Sélectionnez : Mouvement - Hauteur de fondu : Régler sur 10 Sélectionnez : Motion - Stocker les paramètres Faites un test d'impression et, pendant l'impression, vous pouvez modifier la distance entre la buse et le lit en mouvement via les molettes de réglage du plateau Ne surtout pas toucher aux mollettes sinon le maillage ne sera plus correct Utiliser plutôt le réglage des babysteps via «double clic» sur le bouton de l'écran Sélectionnez : Configuration - Stocker les paramètres Plus d’infos : Marlin Bed Leveling (Manual) Teaching Tech Manual Mesh Bed Levelling Crosslink Ender 3 Mesh Bed Leveling Détection de fin de filament et changement de filament Configuration.h A #define FILAMENT_RUNOUT_SENSOR A&C #define FILAMENT_RUNOUT_DISTANCE_MM 5 C #define EXTRUDE_MAXLENGTH 435 Longueur de la roue crantée de l’extrudeur à la buse A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_Z_FEEDRATE 3 Configuration_adv.h C #define ADVANCED_PAUSE_FEATURE C #define PAUSE_PARK_RETRACT_LENGTH 6 Modifiez par votre distance de rétraction C #define PAUSE_PARK_RETRACT_FEEDRATE 30 Modifiez par votre distance de rétraction C #define FILAMENT_CHANGE_UNLOAD_FEEDRATE 40 C #define FILAMENT_CHANGE_UNLOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'extraction manuelle du filament A #define FILAMENT_CHANGE_FAST_LOAD_FEEDRATE 30 A #define FILAMENT_CHANGE_FAST_LOAD_ACCEL 15 C #define FILAMENT_CHANGE_FAST_LOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'insertion manuelle du filament A #define ADVANCED_PAUSE_PURGE_LENGTH 20 A #define ADVANCED_PAUSE_FANS_PAUSE A #define FILAMENT_UNLOAD_PURGE_RETRACT 4 C #define FILAMENT_CHANGE_ALERT_BEEPS 2 3 peut être trop / énervant, si oui, diminuez à votre convenance A #define PARK_HEAD_ON_PAUSE A #define HOME_BEFORE_FILAMENT_CHANGE A #define FILAMENT_LOAD_UNLOAD_GCODES Ajoute le gcode (M701/M702) et Charger/décharger dans le menu de préparation de l'écran LCD. A #define HOST_ACTION_COMMANDS A #define HOST_PROMPT_SUPPORT Plus d’infos : Voir la partie M600 - Filament Change Chris Riley Marlin Filament Change M600 Filament Runout Sensor Linear Advance Linear Advance K-factor Calibration Teaching Tech Linear advance video guide Chris Riley Linear advance video guide Junction Deviation Computing Junction Deviation for Marlin Firmware Test «Tout-en-un» de la rétraction KARL JOHNSON How to Easily Calibrate Retraction in 3D Printers Compilation du firmware J’utilise VSCode avec l’extension PlatformIO ainsi que Git GUI. Le sujet ci-dessous décrit l'installation des logiciels nécessaires à la préparation / compilation d'un firmware Marlin : Pour les anglicistes, Chris Riley VSCode installation guide for Marlin 2.0. Le fichier du microprogramme issu de la compilation qui sera installé se trouve dans «../Marlin/Marlin/.pio/build/mega2560/firmware.hex» Flashage du firmware Plusieurs méthodes sont possibles : Octoprint avec le plugin idoine (Firmware Updater), des programmes (Xloader, ProgISP, Avrdudess, Avrdude (ligne de commande pour les purs et durs)…), via le trancheur (Cura, Prusaslicer,…). directement via VSC en cliquant sur l’icone à droite de celle utilisée pour lancer la compilation. La condition pour que ça fonctionne étant que l’imprimante soit reliée à un matériel informatique via USB pour la liaison et le transfert et qu'elle soit reconnue (son pilote est correct). On utilise le fichier firmware.hex pour flasher. Éviter toute coupure de courant durant ce flashage, attendre que le transfert soit terminé (le processus prend quelques minutes). Normalement à l’issue de celui-ci, la carte doit redémarrer. Mettre à jour / reflasher un firmware Il est inutile de refaire tous les changements à chaque fois que vous voulez mettre à jour une nouvelle version de Marlin, vous devez simplement copier vos fichiers de configuration modifiés dans le nouveau marlin et les comparer dans VSC Source Control (Ctrl+Shift+G), et copier tout ce qui est nouveau ou modifié dans vos fichiers. Tous les changements ne seront pas appliqués sur une mise à jour du microprogramme, pour cela vous devrez réinitialiser vos paramètres d'imprimante : en allant dans le menu de l'imprimante - Configuration - Restaurer les valeurs par défaut, ou en envoyant un M502 à l'imprimante suivi d'un M500 Cela réinitialisera vos paramètres en fonction des valeurs par défaut du microprogramme. Cette réinitialisation est à faire après chaque installation du firmware afin d’éviter toute déconvenue. <EDIT> Depuis la version stable 2.0.9.3, une nouvelle directive «EEPROM_INIT_NOW» permet de réaliser automatiquement la réinitialisation de l'EEPROM après flashage d'un nouveau firmware : Quelques explications sur les commandes M500 à M503 : Changelog 20200414 : version initiale 20200510: corrections, compléments, version «problématique» pour certains désactivation totale du LINEAR_ADVANCE qui ne l'était pas vraiment réactivation du CLASSIC_JERK ajout détecteur fin de filament, directives concernant INVERTING, PULLUP, PIN complément information sur la connexion du BLTouch (Z_MAX_PIN 19) ajout dans la section Flashage, programme AVRDUDESS, possibilité de flasher via VSC si ordinateur relié via USB à la carte (détection automatique du port). 20200619 : corrections, modifications cosmétique : mise en évidence de certains points précisions diverses la vitesse de connexion à passée de 115200 à 250000, précision sur la désactivation du «linear advance» modification du BLOCK_BUFFER_SIZE, BUFSIZE et TX_BUFFER_SIZE dans le fichier configuration_adv.h (des valeurs trop élevées amènent à un dépassement de la capacité de stockage de la RAM pouvant conduire à un écran «bleu» suite au flashage), mise à jour des fichiers de configurations suppression du fichier binaire (chacun devra compiler son propre firmware) 20200801: version de Marlin, dernière en date (2.0.6) suppression du fichier compressé du Marlin lien vers mon dépôt Github (pour les plus curieux, j'ai d'autres branches de Marlin pour d'autres imprimantes / cartes mères) suppression du fichier binaire (je préfère que les utilisateurs progressent en effectuant la compilation eux-mêmes) ajout explications M500 / M503 202020815: corrections mineures (orthographe principalement) complément / rectification concernant les fichiers exemples de configuration fournis par Marlin (la CR10-V2 fait désormais partie des imprimantes à partir de la version stable 2.0.6) 20200918: corrections mineures (orthographe principalement) passées inaperçues passage de mon extrudeur à un BMG à réduction (3:1) dont le pas est de 415 20201012: version de Marlin, dernière stable : 2.0.7.1 20201026: version de Marlin, dernière stable : 2.0.7.2 complément sur le Mesh Bed Levelling (ABL du «pauvre») 20210111: complément pour ceux possédant une CR10-V3 20210815: version de Marlin, dernière stable : 2.0.9.1 20210822: Complément afin d'indiquer les directives de compilation qui ont changé de nom depuis la mise en ligne de ce tutoriel basé à l'origine sur un Marlin 2.0.3 : HOMING_FEEDRATE_Z, Z_STOP_PIN, MIN_PROBE_EDGE, XY_PROBE_SPEED sont dénommées autrement (merci à @Pyroadu signalement ) 20210927: Ajout d'un lien vers un tutoriel de ce forum sur l'installation de son environnement de travail afin de faire son propre firmware 20220103: version de Marlin, dernière stable : 2.0.9.3 ajout d'une nouvelle directive permettant de réinitialiser l'EEPROM automatiquement lors du premier lancement du firmware après flashage Les fichiers ayant servi à la compilation : à récupérer sur mon dépôt Github .1 point

-

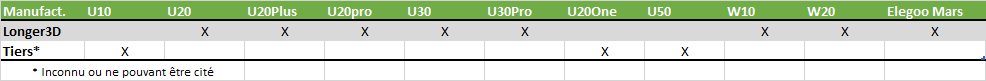

Bonjour tout le monde Etant donné le catalogue des machines et des transformations qui s'opèrent chez Alfawise et Longer3d, avec tous les sujets créés qui en découlent, il devenait important de pouvoir résumer un peu tout ça. Nous ne séparons pour l'instant pas encore en différents sous-forums les deux marques citées, car cela est encore trop tôt et la séparation franche n'est pas finalisée. Alors donc, avant de poser toute question, ou de trop galérer pour vos recherches, ce topic est là pour centraliser un peu toutes les informations importantes qui les concernent et vous aider à y voir plus clair. ============================ D'abord, un peu d'histoire : En début d'année 2018, Gearbest cherche à lancer une nouvelle marque d'impression 3D. Ils rédigent un cahier des charges dont le principal atout serait de proposer le prix le plus bas, pour une machine équivalente aux Creality CR10, avec une taille d'impression donc de 30x30x40cm, avec un écran tactile couleur, et une carte puissante. Il créé la marque "Alfawise". Mais en parallèle, ils finalisent un accord avec un fabricant tiers, dont le cahier des charges bien différent, donnera naissance à la U10, au succès très modeste. Gearbest sélectionne alors Longer3D, fabriquant qui a commencé très modestement d'abord, en fabriquant des pièces pour des tiers, puis des petites imprimantes 3D pour le marché local asiatique, notamment pour l'éducation, puis s'est ouvert au marché nord-américain, avant de finalement se lancer dans l'impression 3D industrielle. A noter que depuis, Longer3D fabrique pour nombre de marques, comme "elegoo", "Anycubic" etc... A l'été 2018, la machine qui fera le succès de la marque, la Alfawise U20 est de sortie dans une fourchette de prix compris entre 260 et 230€, avec le succès que l'on connais aujourd'hui... Depuis la marque à sortie différentes variations de machines, comme la U20Plus, la U30, U30Pro etc... Mais alors que Longer3D continue de concevoir et assembler les machines pour Alfawise, a la fin du premier trimestre 2019, Longer3D annonce vouloir vendre sous leur effigie les machines déjà conçues, et d'en créer de nouvelles sous la marque Longer3D. Enfin, ils annoncent vouloir concentrer tous leurs effort sur cette stratégie, et donc de stopper la collaboration avec Alfawise. L'émancipation commence, et c'est là que la confusion règne... Voici la liste des machines conçues et fabriquées par Longer3D POUR Alfawise et autres : Et voici les correspondances entre les deux marques : ============================ Voici maintenant les topics principaux concernant ces machines : U20/LK1 & U30/LK2 & LK4 : "Tout sur l'Alfawise U20", "Bien démarrer avec son Alfawise U20", "[Tutoriel] G-code idéal de début et fin d'impression" [TUTO] Mise à jour du firmware Alfawise U20 [TUTO] AlfaWise U20x-U30 : Flasher Marlin 2.x (firmware alternatif), [TUTO] Installation & Configuration d'un nivellement auto (BLTouch & TouchMi), Tuto - Reglage des drivers U20 Installation MKS SGEN > Alfawise U20 U20 - 2 eme axe Z en full impression à moins de 13€ AlfaWise U-20 : Axe Z Supplémentaire U20 One : [Alfawise U20 one] Topic officiel généraliste U30 Pro : Alfawise U30 Pro bien équipée ! ============================ Topic mis à jour régulièrement ============================1 point

-

Firmware Vous trouverez toutes les versions sur la dropbox officielle Dernière version en date du 27/12/2018 : 2.16A Vous avez aussi la possibilité de passer sur un Firmware alternatif : Maintenance et qualité (Sujet du Forum) On a tous rencontré des petits problèmes, voici une liste de Sujets pour vous aider Tuto - Bien démarrer avec son Alfawise U20 Tuto - Calibrage général (Toutes Imprimantes) Tuto - Calibrage Extrudeur (pour la U20) Tuto - Mise à jour Firmware Tuto - nettoyage de la hotend MK8 d'origine Tuto - réglage des drivers de la U20 Problème de "patte d’éléphant" sur les premières couches Pas d'impression ou problème de carte SD Blocage de l'axe Z Problème d'axe ou de buté Fichiers de Test Pour tester et calibrer votre imprimante vous pouvez utilisez ces fichiers Cube XYZ (pour calibrer les Steps de votre imprimante) 3D benchy (le petit bateau qui vous permet d'avoir un visuel général de votre qualité d'impression) Smart compact temperature calibration tower (Pour tester la meilleur température possible pour vos impressions) U20_180-220_PLA_Temp_calibration (limité 195-210).gcode (Tour de température (195-210°) de @PrBifidus) Part Fitting Calibration (Thinwall) 2015 3D Printer Shoot Out Test Geometries (Ensemble de modèles pour divers Tests) Ultimate test block by Kickstarter (Test Global, comment l'utiliser : Lien Github, Résultat de @PrBifidus ) *MICRO* All In One 3D printer test (All in one, imprimer en une "petite" pièce plusieurs test) Pièce de rechange Tout d'abord, il faut savoir que l'Alfawise U20 est un clone 1:1 de la Iformer Skykit 3D Longer3D LK1 vous retrouverez donc facilement les pièces de rechange sur le store officiel Consommables d'origine (Liens AliExpress) : Buse d'origine en 0.4 (filetage MK8) Tube téflon (4x2 , 4mm exterrieur, 2mm interrieur) Pièces détachées d'origine (Liens AliExpress) : U20 - Écran Tactile (peut être compatible U30) U20/30 - Carte Mère U20 - Plateau Chauffant U30 - Plateau Chauffant U20/30 - Moteur pas à pas (Nema 17) U20/30 - Kit Extrudeur Hot End U20/30 - Capteur fin de course U20 - Capteur Filament U20/30 - Ventilateur 3010 (30x30x10) U20/30 - Ventilateur 4010 (40x40x10) U20/30 - Thermistance (100KOhm) U20/30 - Raccord pneumatique (Pneufit PC-M6) U20 - Alimentation U20 - Tige filetée (Axe Z) U20 - Connectique Lit chauffant U30 - Connectique Lit chauffant U20/30 - coupleur Axe Z U20 - Nappe Ecran (20cm) U30 - Nappe Ecran (70cm) Autres pièces diverses (Liens divers) : Roues profilées (AliExpress - option B) Roues profilées (Amazon) Kit Extrudeur Hot End (Amazon - Pour la Creality Ender 3, mais à priori compatible) Buse 0.4 MK8 en acier inoxydable (Amazon) Lot de 5 Buses 0.4 en Nickel (AliExpress) Lot de 6 Buses 0.4 Cuivre (GearBest) Courroie de distribution (Amazon) raccord pneumatique + Tube PTFE (Amazon) Tube PTFE (Grossiste3D) raccord pneumatique (Grossiste3D) raccord pneumatique inox (Grossiste3D) Kit de 22 Buses laiton MK8 (Amazon) Kit Tube PTFE et Pneufit (Amazon) Kit Tube PTFE et Pneufit (AliExpress) Kit de nettoyage de buse (Amazon) Écrou de la tige filetée (AliExpress) Améliorations Il peut y avoir plusieurs liens pour une même "pièces" à vous de choisir votre préférée. La ventilation ne sera pas aborder un sujet y étant consacré : Alfawise-U20 - La ventilation A imprimer : Molettes de taille convenable pour le réglage du plateau Alfawise U20 & U30 bed knobs AlfaWise U20 Bed Knob ( @rmlc460 ) Alfawise U20 BED LEVELING Alfawise U20 Molette bed ( @Fred28 ) Support de bobine TUSH - The Ultimate Spool Holder ( Astuce de montage : https://bit.ly/2yXL655 - Nécessite des roulements 608) Filament Support Alfawise U20 Support bobines de fils pour alfawise u20 Adaptiv support spool Alfawise U20 ( Modification du support Original) Alfawise U20 holder for original spool ALFAWISE U20 SPOOL HOLDER (Lien Dropbox) Hanging Filament Spool Holder (Support suspendu par @Nafoot ) Petsfang Le fang modulable de @deamoncrack Petsfang Duct for CR10 MicroSwiss/Stock/E3Dv6/Volcano/TevoTornado /Tarantula Hot ( avec ventilateurs 4020 + 5015 12V par @PrBifidus Voir : Petsfang - Base pour Alfawise U20 et Alfawise-U20 - La ventilation ) CR-10 Fang for 40x40x20mm Fan Cooler Attache câble du plateau chauffant (Attention, vérifiez votre modèle de plateau, il peut y avoir de légère différence) Alfawise U20 heatbed cables holder ( @PrBifidus ) Support cable bed Alfawise U20 ( Fixation sur le plateau @Kawasakix ) Bed cable holder & washers for bed springs ( @Phoquounet ) Guide cable cylindrique plateau chauffant alfawise U20 Support Cable Bed alfawise U20 Creality CR-10 Strain relief bracket for heated bed cable Alfawise u20 - Support cable bed Guide Filament Filament guide for CR-10S, Ender-3, Alfawise U20, etc. guide TPU ( @deamoncrack ) Support de câble Support de câble "Raptor" pour Alfawise U20 Support for Alfawise U20 Alfawise u20 support câble extrudeur avec guide fils Guide pour Filament et support de Cable Alfawise U20 Guide câble buse alfawise U20 (Au niveau de la tête d'impression) Déflecteur de la ventilation de l'alim Alfawise U20 Deflecteur Ventilation ( @Fred28 ) Extracteur d'air boitier Alfawise U20 Support TL-Smoother Alfawise U20 Tl-Smoother (x3) TL_Smoother_Dual and For Alfawise U20 Box (x2) Smoothers box for AlfaWise U20 ( x2 - @rmlc460 ) Alfawise U20 - TL smoother with aeration (x3) Support d'outils Alfawise U20 Tool Holder Alfawise U20 Tools stand Tool Holder Alfawise U20 ( @Pokai ) Collection for Alfawise U20 by Loren3Desing Silencieux pour ventilateur Fan Silencer_V1 40mm - 38mmᶲ Alfawise U20 silencieux ventilateur Modification du silencieux sans support ( @deamoncrack ) Tuyère est destinée à canaliser et optimiser le flux d'air évacué Tuyère soufflage 40mm pour ventilateur Support de Led Simple LED Bar for CR-10, AlfaWise U20 ( @rmlc460 ) Support de led Alfawise U20 Alfawise U20 & others Led strip support Simple Top Led bar-support for CR-10 & AlfaWise U20 & Tornado ( @CacaoTor ) Adaptateur pour Filament flexible (Moteur de l'extrudeur) Alfawise U10/U20 Extruder Addon for Flexibles TPU filament adaptor for 3D Printer Alfawise U20 Feed guide block Alfawise U20 Alfawise U20 Bowden extruder update for TPU printing ( Pour les nouveaux modèles d'extrudeur - fin 2018 ) Support pour écran tactile U20 Angled Display Molette d'extrudeur CR-10 Extruder Knob Réglage des tensions de courroies X axis Tensioner - Alfawise u20 Réparation de la géométrie du portique stabilisateur axe Z alfawise U20 / Cr10 Pieds anti-vibration A imprimer avec du filament flexible ( @deamoncrack ) ball squash alfawise U20 Pied Alfawise-u20 avec balle de squash (Surélevé de 16cm pour glisser le boitier sous l'imprimante) Réglage en hauteur du EndStop de l'axe Z AlfaWise U-20 Z-Axis End Stop Adjuster ( @CacaoTor ) CR-10 micrometric adjustment for Z limit switch ( @rmlc460 ) Fixation Axe Z (Attention, il est risqué de contraindre l'axe Z) Guide z-axis Creality ender 3 Réglage de tension des courroies Alfawise U20 - Tendeur courroie axe X ( @Acidounet ) A acheter : Miroirs Ikea (en guise de plateau) https://www.ikea.com/fr/fr/catalog/products/39151700/ Réparation de la géométrie du portique https://bit.ly/2J6leZl pour la méthode McGyver https://www.amazon.fr/gp/product/B0743218DD pour les équerres https://fr.aliexpress.com/item/3D-Imprimante-Cravate-Kit-Support-Pour-Creality3d-CR-10-10-s-10S4-Alfawise-U20-TEVO-Tornade/32922069000.html Kit de rigidification de l'armature Dampers sur les moteurs X et Y pour réduire *drastiquement* de bruit desdits moteurs https://www.amazon.fr/CCTREE-Amortisseur-Vibration-Stepper-Creality/dp/B07CVVPRPL/ https://www.banggood.com/Shock-Absorber-Stepper-Vibration-Damper-for-Nema17-Stepper-Motor-p-1064910.html https://fr.aliexpress.com/item/1-pcs-NEMA-17-M-tal-Amortisseur-amortisseur-6mm-paisseur/32873725667.html TL-smoothers 8 diodes pour améliorer le lissage des impressions https://www.banggood.com/BIQU-4PCS-New-TL-Smoother-V1_0-Addon-Module-For-3D-pinter-Motor-Drivers-p-1272685.html https://fr.aliexpress.com/item/Bigtreetech-10PCS-New-TL-Smoother-V1-0-addon-module-For-3D-pinter-motor-drivers/32810007015.html Isolation du bloc chauffant https://fr.aliexpress.com/item/5PC-3mm-thick-thickness-3d-printer-heating-block-cotton-hotend-nozzle-heat-insulation-cotton-for-Ultimaker/32804842714.html https://fr.aliexpress.com/store/product/2-PACK-for-3D-Printer-Heater-Block-Silicone-Cover-MK7-MK8-MK9-Silicone-Socks-for-Creality/3113114_32921213186.html Isolation du plateau chauffant https://www.banggood.com/300x300x10mm-Foil-Self-adhesive-Heat-Insulation-Cotton-For-3D-Printer-Heated-Bed-p-1306777.html https://www.aliexpress.com/item/1pcs-3mm-thickness-3D-Printer-Heating-Bed-Block-Insulation-Cotton-For-Reprap-Ultimaker-Makerbot-300-300/32826312959.html Gaine filet en nylon pour les câbles https://www.banggood.com/fr/15m-8mm10mm12mm15mm20mm-Expandable-Wire-Cable-Sleeving-Sheathing-Braided-Loom-Tubing-Nylon-p-1179627.html Kit double Axe Z (voir les sujets : AlfaWise U-20 : Axe Z Supplémentaire et U20 - 2 eme axe Z en full impression à moins de 13€ ) https://fr.aliexpress.com/item/1-pcs-Creality-ENDER3-CR-10-Double-Z-axes-mise-niveau-kit-une-utilisation-avec-un/32892087790.html (Bien choisir la version pour CR-10, Attention au FDP) https://fr.aliexpress.com/item/Funssor-CR-10-double-Z-axes-mise-niveau-kit-Pour-Creality-CR-10-ENDER3-3D-Imprimante/32892110004.html (Bien choisir la version pour CR-10 - ATTENTION, d'après les retours de @rmlc460 le vendeur n'est pas sérieux) Lit Magnétique (CREALITY) https://fr.aliexpress.com/item/310-310mm-Flexible-Aimant-Construire-Surface-Plaque-Chauff-e-Lit-Pi-ces-Magn-tique-Autocollant-avec/32958023973.html Rallonge connectique de l'écran https://www.aliexpress.com/item/40Pin-to-40Pin-ZIF-0-5mm-Connector-Adapter-with-Extension-FFC-Cable-100-600mm-can-choose/32776855490.html Lit chauffant 220v https://www.aliexpress.com/item/220V-30x20CM-750W-Waterproof-Thermostor-Silicone-Heating-Pad-For-3D-Printer-Heated-Bed-3D-Printer-Parts/32818882646.html https://fr.aliexpress.com/item/750-w-310-310mm-120-v-220-v-Flexible-tanche-Silicone-Lit-Chauff-Chauffage-Chauffe-Pad/32948965023.html Mofset 220V https://www.aliexpress.com/item/10DA-SSR-Control-3-32V-DC-output-12-240VAC-single-phase-AC-solid-state-relay/1999324613.html1 point

-

1 point

-

Voici un peu de lecture mais tu a raison . Dans le cas d'un Bl toutch le jeu à l'inversion dans la noix de la vis du Z peu poser problème et je ne sais pas si les écrous antis backslah sont efficace vraiment . normalement si la mécanique est bien réglée, le Z doit supprimé sont jeux d'inversion dans la noix de vis de part son poids puisque sur une imprimante il n'y a pas d'effort sur les axes contrairement à une fraiseuse..1 point

-

1 point

-

1 point

-

Configurer les bl touch est une procédure simple mais qu'il faut respecter. Ensuite avoir l'axe X bien parallèle à la structure est essentiel et ensuite un réglage buse/plateau au plus juste aussi et CE avant toute installation de BL-touch. Lorsque que l'on installe un bltouch on doit renseigner sa position au firmware (si vous le bouger pas le choix que de mesurer a nouveau et de flasher) -> voir procédure de mesure en X Et Y au niveau du probe dans le marlin il y'a un schéma Ensuite suivant la config de votre marlin soit vous devez lancer la procédure du maillage en 5x5 par usb via un logiciel et l'enregistrer soit il fera le maillage en 9 points a chaque print Enfin le Z-offset une fois en home on descend la buse a 0, on place une feuille et on règle le z-offset puis on fait un store setting une fois satisfait. (alors j'explique une procédure sur mon topic et pas eu le temps de mettre celle en 5x5 via pronterface)1 point

-

bonjour LOLO710 Merci a toi pour ton conseil, j'ai essayé ce matin et ça fonctionne cordialement1 point

-

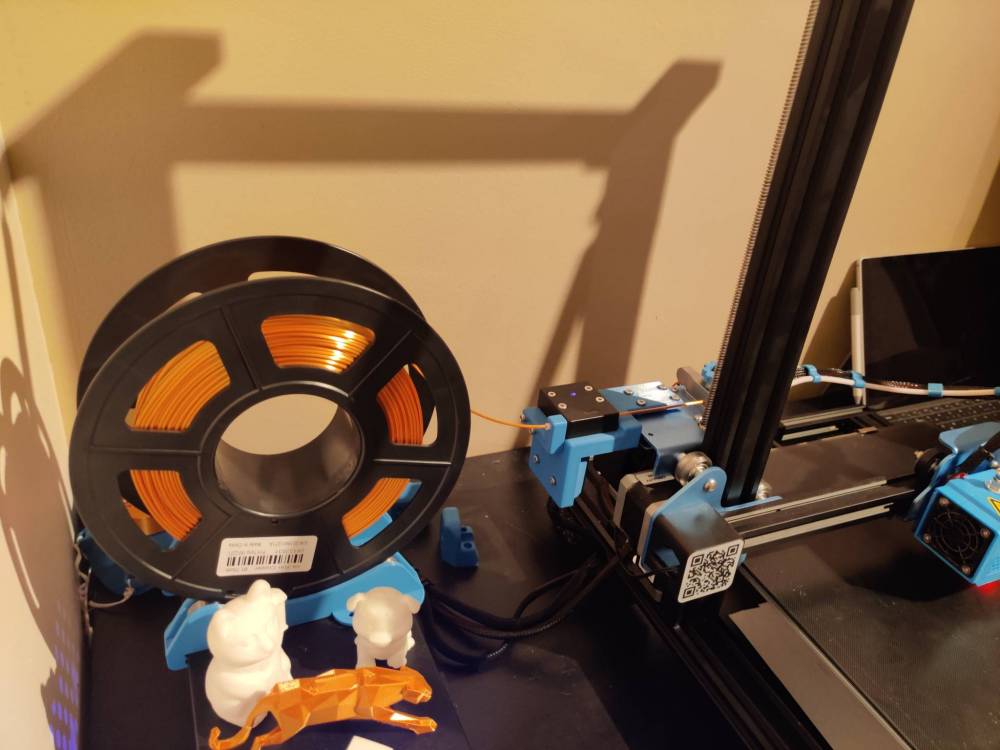

Bonjour à tous. Petite présentation de mon Alfawise U30 PRO et ses quelques modifications. J'ai acquis cette imprimante il y a 2 mois environ pour compléter mon MK3S et retrouver le plaisir de bidouiller une machine. J'ai apporté quelques modifications: - remplacement des ventilateurs par des silencieux, un 4020 pour la carte mère et deux 4010 pour la tête, - J'ai passé l'écran à droite car l'imprimante est sur ma gauche et je l'ai incliné à 45° pour qu'il soit face à moi, - j'ai mis une rallonge pour la carte SD, - monté le fang Deamoncrack, - monté des pieds en caoutchouc pour les vibrations, - Mis un mosfet pour le plateau chauffant, - installé un extrudeur Bondtech original et du coup plus de craquement de l'extrudeur. - je teste en ce moment un plateau texturé comme sur la MK3S pour pouvoir enlever facilement les pièces et avoir une accroche un peu moins efficace que d'origine. Je prévois de monter un "All In One" de chez Hotend.fr dans les jours qui viennent et déplacer l'interrupteur sur le devant.1 point

-

Je ne crois même pas avoir répondu à ça -_- En gros tu as 2 commandes à garder : M851 Zxxx où xxx est la valeur d'offset que tu veux mettre. ça revient à utiliser le menu sur le LCD dans control->motion->Z Probe Offset M500 -> ça stocke les valeurs courantes dans la mémoire EEPROM. Ce qui revient au même que si tu avais flashé ton Firmware avec ces valeurs écritent en dur. Donc une fois que tu as trouvé ton offset, tu fais M500 en Gcode (ou alors sur le menu LCD, tu peux utiliser le "Save EEPROM Settings" qui est quelque part dans un sous menu, control probablement) comme ça ton z offset sera conservé au reboot. ça ne résout pas la question de comment trouver le bon Zoffset dont on discutait au début, mais ça le sauvegarde Si tu envoies "M851" sans paramètre ça te donnera la valeur de Zoffset actuellement utilisée.1 point

-

Tôtafé, camarade Mais comme tu demandes à Cura (ou Simplify ou Marmiton) de te faire une première couche de 0.3, elle fera bien 0.3 Objection, votre honneur : il fait 2/100e1 point

-

sauf qu'une imprimante résine dans un 2 pièces...... c'est peut être pas le bruit qui va le gêner mais plutôt l'odeur et la toxicité des résines.... Pour le bruit, j'ai moins de 50db à 10cm mesuré à plusieurs endroits (avec le téléphone), c'est les ventilos qui font le plus de bruit (surtout celui de l'alim), les déplacements à vitesse modérée ne s'entendent pas pour ma machine, les autres imprimantes j'en sais rien.1 point

-

Salut. Effectivement, il faut changer les pas de l'extrudeur car le BMG n'a pas le même rapport d'entrainement. Ça peut être fait avec un logiciel comme Pronterface. https://www.youtube.com/watch?v=Tkx2oP1pOeY&t=221s L'adaptateur permet de relier le tube PTFE du Bowden au BMG. Le fang a été imprimé en une seule fois, j'avais pris le temps pour l'imprimer pour avoir une bonne qualité de surface. J'avais cherché la meilleure inclinaison possible, quitte à utiliser les supports (uniquement sur le plateau). La vitesse d'impression dépend énormément des paramètres d'impression et des réglages de machine entrés dans le slicer.1 point

-

Si j'imagine !!! je suis un peu dans le même cas si tu veux savoir : mon cours de neuro devant moi, et la ender3 juste à côté.... Bon courage à toi en tous cas, je vais essayer ce que préconise le guero loco ! j'ai pas encore mis le nez dans marlin, je crois que je vais m'y intéresser de très près ! (mais pas tant que les examens ne sont pas passés....). Merci beaucoup pour ton support !1 point

-

/** * The BLTouch probe uses a Hall effect sensor and emulates a servo. */ //#define BLTOUCH /** * Enable one or more of the following if probing seems unreliable. * Heaters and/or fans can be disabled during probing to minimize electrical * noise. A delay can also be added to allow noise and vibration to settle. * These options are most useful for the BLTouch probe, but may also improve * readings with inductive probes and piezo sensors. */ //#define PROBING_HEATERS_OFF // Turn heaters off when probing #if ENABLED(PROBING_HEATERS_OFF) //#define WAIT_FOR_BED_HEATER // Wait for bed to heat back up between probes (to improve accuracy) #endif //#define PROBING_FANS_OFF // Turn fans off when probing //#define DELAY_BEFORE_PROBING 200 // (ms) To prevent vibrations from triggering piezo sensors dans le Configuration.h great, je regarde ça dans 2 h merci1 point

-

C'est dans la vidéo de montage du Guero Loco que j'avais vu qu'il fallait être vigilent à ce que l'axe X soit correctement parallèle : à partir de la 29ième minute pour être exact...1 point

-

AH! Voilà qui est très intéressant! Et tu n'imagines pas à quel point je suis en train de me battre avec moi même pour rester sur mon pc en télétravail et pas foncer en bas regarder ça aussi... (comment ça je suis pas bcp plus concentré en trainant sur le forum? ) tiens nous au courant ps: en lisant un peu le code du firmware, j'ai vu qu'il y avait des paramètres activables spécifiques au BLTouch pour en améliorer la précision aussi. extinction des ventilateurs pendant la mesure, delay pour éviter les vibrations pendant la mesure etc... je testerais aussi1 point

-

"shapeway", ca imprime toute sorte de metal et ca coute pas 10 000 euro.1 point

-

hum pour moi c'est le Y qui est quasiment identique entre la buse et le bltouch. et le X qui varie de 42mm. mais ça dépend peut être du montage et sur le principe je suis d'accord. C'est d'ailleurs pour ça que la méthode "standard" consiste à écrire en dur dans le firmware les X_PROBE_OFFSET_FROM_EXTRUDER et Y_PROBE_OFFSET_FROM_EXTRUDER mais alors qu'on renseigne le Z_PROBE_OFFSET lors du paramétrage "en live" puis sauvegarde la valeur dans l'EEPROM. Et c'est bien cette partie que j'aimerais vérifier... quand à ton soucis de plateau correctement auto levelé à gauche mais pas à droite.. ça me rappelle vaguement un post de qqn qui avait eu le même soucis sur la Ender 3. Après recherche: https://3dprinting.stackexchange.com/questions/7412/automatic-leveling-probe-offset-adjusting-for-one-side-ruins-the-other https://www.reddit.com/r/ender3/comments/amonl9/unlevel_results_with_bltouch/ Mais surtout celui qui me parait le plus intéressant à lire : https://github.com/MarlinFirmware/Marlin/issues/9529 Je n'ai pas fini la lecture de ce thread, et encore moins essayé les solutions qu'il propose. Mais je vais regarder ça ce soir. Pour ce qui est de ton soucis, si tu as tout refait pareil qu'avant, avec le même firmware etc... MAIS que tu as tout démonté remonté, il est possible que tu ais touché à l'axe X. Et ça serait de là que vient le soucis. Pour ma part c'est l'hypothèse que j'envisage le plus vis a vis du soucis de régularité dans l'axe X que j'ai. En effet, la vis d'entrainement de l'axe Z est à gauche. Donc la partie gauche de l'axe X est entrainée avec une, normalement, bonne régularité. Si la vis tourne de n tours, ça monte ou descend de n/pas mm (n/pas n'est pas la bonne formule, mais je simplifie). Par contre à droite c'est plus compliqué... si la structure de l'imprimante est pas parfaitement solide et stable (ce qui est forcément le cas... vu que la perfection n'est pas possible sinon ça ne bougerait pas), quand le moteur Z fait monter l'axe X, la partie droite monte moins que la partie gauche (ça s'intuite assez facilement). Quand le moteur Z fait baisser l'axe X par contre, c'est la partie droite qui descend moins... ou pas. selon comment elle est serrée au niveau des galets. soit elle frotte et donc descend moins que la partie gauche, soit elle ne frotte pas et elle tombe en même temps que la gauche. Et à mon avis c'est de là que vient les soucis de précision. Comme la commande G29 effectue les mesures en faisant descendre l'axe Z de haut en bas jusqu'au contact, tu es dans la situation "le bras portant l'axe X descend" et donc si on caricature, la partie droite du bras est plus haute que la gauche (mais ça le firmware ne le sait pas) Du coup ton G29 mesure par exemple un décalage de 0.05mm entre le plateau et la hauteur théorique de la buse (une fois les histoires de Zoffset calculées) alors que si ton axe était parfaitement plat, il serait à 0.03mm par exemple d'écart. alors que du coté gauche, on mesure un écart de 0.01mm. par exemple toujours. Maintenant tu lances ton print... l'axe Z vient se placer à 0.11mm à gauche pour faire le début de l'impression. puis en allant vers la droite du plateau, on monte à 0.15mm pour compenser les 0.05 mesurés. (alors qu'en réalité il y a plutôt 0.03mm) mais là le Z est en train de MONTER. et pas de descendre. donc il n'y a plus ce "retard" lié au bras portant l'axe X pas assez "précis". du coup il monte à 1.15mm alors que 1.13 auraient du suffire. et tu te retrouves avec qqc de pas assez écrasé. Ca explique aussi le problème à gauche qui est trop écrasé, il suffit d'inverser la logique. Sachant que tu fais ta mesure de ZOffset au milieu du plateau... le soucis est le même à gauche, dans l'autre sens. Il y a de bonne chances que si tu faisais la mesure de Z offset en te plaçant en X = 30, tu aurais une couche aux petits oignons à gauche, et qqc de catastrophique à droite. L'inverse ne serait pas nécessairement vrais vu que à droite l'axe X est beaucoup plus fluctuant... difficile de calibrer quoique ce soit de ce coté du coup. Du coup j'avoue que je ne sais pas quoi conseiller. Intuitivement j'aurais tendance à desserrer un peu à droite, quitte à ce que mon axe X soit toujours un peu en biais. Mais qu'il le soit de manière constante, que le BLTouch rattrapera. Mais là franchement je joue en eaux troubles je pense que ce soir je vais faire quelques essais pour voir la régularité de Z en fonction de X... pour confirmer ou infirmer cette théorie.1 point

-

1 point

-

personnellement je te conseille stylish ( chrome / firefox ), tu as toute une liste de style ici : https://userstyles.org/ Bon, là le site usertstyles galère donc compliqué de regarder ... l'avantage, c'est que tu peux ajouter ton CSS sur n'importe quel site, et donc modifier facilement n'importe quelle couleur / fonts / forme / etc (ou presque), tu peux complétement redisigner un site, mais seulement pour toi avec l'extension . Sinon j'ai vu ce thème : https://invisioncommunity.com/files/file/9377-dark-theme/ qui selon l'auteur est complément en CSS, donc que tu pourrais mettre dans stylish, le soucis, c'est qu'il semble que l'on ne puisse pas télécharger les styles si facilement (il faut peut être avoir une license IPB ?) . Si tu as besoin d'aide pour de petites modifications CSS, je peux t'aider, sinon il faudra apprendre le fonctionnement ( tuto openclassroom ) . PS : les autres extensions fonctionnent de la même façon, en changeant le CSS . PS2 : modifier le HTML / CSS sur ton poste ne modifiera pas celui des autres, c'est juste pour toi . ( c'est pour moi totalement légal, mais certaines personnes considèrent ça comme du hack, j'ai eu un site qui m'a sortie ça, du coup je préfère prévenir ) PS3 : IPB étant un module de forum payant, il est assez rare de trouver des choses gratuites allant avec ... ce ne sera donc pas simple de trouver un thème déjà crée, gratuitement ...1 point

-

J'ai également un bac à ultrasons, qui a quelques années et à déjà bien servi. Il n'a pas de chauffage, mais je confirme qu'on constate une élévation notable de la température du bain. Avec de l'eau froide au départ, c'est à plus de 40° au bout de 10 minutes. Le point d'auto inflammation de l'isopropanol est au dessus de 400° donc pas de risque dans la cuve elle-même. Par contre avec la température d'ébullition basse (82,5°) on risque d'avoir production de beaucoup de vapeurs. Par un petit calcul, on constate qu'un demi-litre d'alcool produit presque 150 litres de vapeurs. Si on opère dans un cagibi fermé, on peut alors se retrouver dans la fourchette d'explosibilité. Mes calculs : masse molaire 60g : densité 0.785 => un demi-litre pèse 392g et contient donc 6,5 moles. une mole de gaz à 20° occupe un volume de 22,4L donc 6,5 moles = 146,5l Dans un cagibi de 2m² et 2m sous plafond (4m3), la concentration en gaz serait donc de 3,5%, et ça pourrait dans ce cas exploser à la moindre étincelle ! (la fourchette d'inflammabilité/explosibilité est comprise entre 2 et 12%) Moi je dirais, par précaution utiliser dans un endroit bien ventilé : idéalement une terrasse, un balcon, voire un rebord de fenêtre. Pascal1 point

-

@Bosco2509, pour le coup, la transportabilité je n'y crois pas du tout, depuis les premières imprimantes 3 D, on a régulièrement des modèles qui se veulent transportables, on a même eu son apogée avec une imprimante qui se voulait éducative (je n'ai plus le nom, les anciens doivent l'avoir) et qui se fermait comme une valise, mais ça n'a pas pris. Et je ne vois pas pourquoi ça prendrait, une imprimante 3 D, ça reste une CNC, surement la CNC la plus grand public (merci les geeks), mais ça reste un outil de production, quelle CNC aujourd’hui est déplaçable et utilisée comme tel ? Et à quoi ça servirait . Si tu en as besoin d'une sur ton lieux de travail, tu en achète une pour ton lieux de travail en plus et tu ne transportes pas celle de ton salon (cf les imprimantes 2D). Pour aller plus loin, on a déjà du mal à avoir une réelle utilisation des imprimantes 2D de voyage, alors que quasiment tout le monde peut n'avoir l'utilité, alors une 3D ... Ce qui fait que ces modèles cartonnent dans le monde, ce n'est absolument pas leur format, c'est le prix. Ces marques proposent un gadget (car oui, on est entre nous, on peut se le dire, c'est un gadget une imprimante 3D, on se rassure en se disant qu'on imprime un bouton dans l'année pour le rideau du salon, donc c'est utile, mais globalement, on imprime tous des trucs qui ne servent à rien) à un prix dérisoire. Pour moins de 200 €, on a maintenant une imprimante et un stock de bobine (et ça, c'est sans parler du nombre d'offres que l'on trouve partout toute l'année) et on est submergé de vidéos qui nous démontrent que ces imprimantes sont des imprimantes de fou (ça reste de l'entrée de gamme pourtant).1 point

-

Oui, c'est ce que j'ai fait. Tu devrais ouvrir un post specifique, il y aurais plus de visibilité, et tu évites de spamer le post à Lolo.1 point

-

salut @bracame vu que la fonction feed_rate _pot fonctionne bien je me suis dit que faire varier la vitesse de la broche de la même façon serait bien aussi j'ai donc écrit un fichier spindle_pot.h et un fichier spindle_pot.c (en copiant honteusement ce que tu as écrit pour le feed rate mais en essayant de comprendre un peu quand même !!) spindle_pot.h : #ifndef spindle_pot_h #define spindle_pot_h uint8_t spindlePotValue; void InitSpindlePot(); void UpdateSpindlePotValue(); #endif // spindle_pot_h spindle_pot.c : #include "grbl.h" #define ADC_VREF_TYPE (1 << REFS0) // AVCC (5V) with external capacitor at AREF pin void InitSpindlePot() { SPINDLE_POT_DDR &= ~(SPINDLE_POT_PIN); // Configure as input pin SPINDLE_POT_PORT &= ~(SPINDLE_POT_PIN); // Configure no pullup ADMUX = ADC_VREF_TYPE | bit(MUX0); // 5V reference + AIN5 ADCSRA = bit(ADEN) | bit(ADPS2) | bit(ADPS1) | bit(ADPS0); // ADC enabled, pre-scaler division=128. ADCSRB = bit(MUX5); // AIN9 to AIN15 ADMUX = SPINDLE_POT_INPUT|ADC_VREF_TYPE; // select input ADCSRA |= (1 << ADSC); // Start first AD conversion } void UpdateSpindlePotValue() { static uint8_t spindlePotValueMem; if (bit_is_clear(ADCSRA,ADSC)) // If the AD conversion is complete { uint8_t spindlePotValue = ADC>>2; // Update value/4 -> (0 - 255) if (spindlePotValue < MIN_SPINDLE_SPEED_OVERRIDE) {spindlePotValue = 100;} // ajout perso, supprime fictivement le potar lorsqu'il est au mini ADCSRA |= (1 << ADSC); // Start another AD conversion if (spindlePotValueMem != spindlePotValue) { spindlePotValueMem = spindlePotValue; sys.spindle_speed_ovr = spindlePotValue; sys.report_ovr_counter = 0; // Set to report change immediately } } } j'ai aussi fait les ajouts nécessaires dans cpu_map.h , main.c , protocol.c alors ça donne quoi ? chaque fonction compilée séparément fonctionne très bien mais dès que je compile les 2 ensemble ça ne fonctionne plus : un seul des 2 potars commande les 2 fonctions !!! je ne pense pas m'être trompé dans les definitions du 2ème ADC vu que ça fonctionne séparément mais pas sûr // feed rate pot : port F5 , spindle pot : port K1 ou alors c'est la méthode d'acquisition des 2 ADC qui n'est pas bonne , je suis un peux perdu là , si tu as une idée PS: j'ai quand même ajouter un détail tu l'auras surement remarqué : si je positionne le potard au mini je reviens avec le même fonctionnement que sans potar et je peux faire l'override avec les boutons de CNCjs , en fait avant de faire cette modif quand le potar était au mini les lignes F et R de l'onglet grbl deCNCjs disparaissaient !! en cherchant a comprendre pourquoi j'ai découvert ça (un peu par hasard) j'avais mis spindlePotValue = 1 et j'ai essayer avec spindlePotValue = 100 pour tester et j'ai vu que les boutons de CNCjs étaient de nouveau actifs en mettant un inter entre masse et signal du potar on peut passer d'un mode à l'autre !!!1 point

-

@stef_ladefense et @Nenex Vous êtes de vieux routards (c'est pas du tout péjoratif ), mes tutos doivent vous gaver un peu, car je fais toutes les étapes que vous connaissez, mais qui peuvent être utiles aux nouveaux. Les tips vous devez les connaitre depuis lurette Ce changement de filament est pas mal quand même, le lit et la tête restent en température pendant 10 minutes. Après, l'imprimante a bien compris que personne est là pour changer le fil, les températures baissent. Elle se remet en chauffe dès que le bouton 'Continue' est appuyé. Je vous file mes settings S3D, ils sont conçus pour une utilisation de 3DTouch et un extrudeur type Titan (qui imprime les filaments souples beaucoup mieux que le Bondtech chinois que j'ai). Bon, ça imprime bien avec, mais il est perfectible. Actuellement j'ai des sauts de pas sur le X, mes tiges accrochent avec des roulement sans billes que l'ai mis. Je vais les poncer au papier de verre carrossier pour voir. Pour Stef, je vais bientôt publier une autre vidéo pour les CNC Anycubic i3 Mega (BLTouch-Titan).fff1 point

-

Désolé... Mais... J'ai éclaté de rire en lisant cela... Attention je vais être cash : Après : Je rappel que c'est un choix personnel. Ce n'est ni une obligation ! Ni une nécessité ! Je le fais car j'aime bien "bidouiller", "bricoler", "améliorer"... C'est un passe-temps... pour moi. Là... par contre... j'ai l'impression qu'on t'a perdu. Le Firmware MARLIN est "Open Source", donc accepte les modifications. Si il accepte les modifications, pourquoi s'en priver ? Et rappel : Ces "améliorations" seront principalement mécanique, cela ne change ni la taille de l'imprimante, ni ses "principales caractéristiques". Donc quand j'aurais fait les modifications, elle pourra toujours accepter les mises à jours du fabricant. Là... encore, je rappel : C'est une excellente imprimante une fois sortie du carton. Ni les modifications, ni les améliorations ne sont obligatoire ! Elle est parfaitement fonctionnelle en l'état. Ce que je compte faire avec cette machine, je pourrais très bien le faire sans les modifications que je compte lui apporter... et je n'irais pas à faire autant de modifications que dans la vidéo. Les améliorations et modifications que je compte lui apporter ne seront que pour satisfaire "mon envie de le faire". Je plaide COUPABLE ! Sur ma "CR-10"... j'avais passé tellement de temps à concevoir et imprimer des modifications, que je n'ai pas beaucoup imprimer avec, autres choses que des améliorations qui lui étaient destinés. MAIS ! Cela m'a permis d'apprendre beaucoup de choses sur les imprimantes 3D d'une manière générale. Je sais maintenant, qu'il faut se fixer des limites à ne pas franchir. C'est exactement cela ! Certains passe des années à imprimer des figurines sur leurs machines. D'autres fabriquent des répliques et modèles réduit pour des trains électriques... D'autres fabriquent des châssis de drone... D'autres fabriquent des boîtes... Moi mon passe-temps : C'est de chercher comment à optimiser ces petites machines en ce réfléchissant, modélisant et imprimant des pièces qui amélioreront et faciliteront l'entretien de la machine (et d'autres machines/outils) au quotidien. C'est le cas de dire : Chacun ses loisirs. NB : Il faut de tout dans ce monde. Si on regarde bien la prochaine Ender 3 V2, les "améliorations" que Creality a ajouté à l'imprimante, ne sont rien d'autres que des améliorations que certains Makers, avaient imaginés, dessinés, et réalisés sur Thingiverse. Perso, j'ai été content d'avoir été contacté par Geeetech un jour, pour me remercier des améliorations que j'avais apportés à la A10... et m'ont gentillement offert une bobine de 1kg de PLA. Mon petit doigt me dit, qu'ils vont s'en inspirer "peut être" sur un modèle avenir. Et c'est aussi pour cela... que je vais continuer.1 point

-

1 point

-

Le but c'est d'aller au plus vite entre chaque patient pour limiter l'attente. Le plus rapide c'est d'enlever complètement la visière et d'en remettre une propre, puis de faire une séance de désinfection une fois tous les X changements. En gros en même temps que la stérilisation des plateaux dentaires qui prend une vingtaine de minutes.1 point

-

Bon si cela intéresse quelqu'un sur le forum Prusa (ou l'on parle plus des imprimantes chinoises), cela fait un mois que j'ai la Mini (je possède déjà 2 MK3 dont une bear améliorée avec des pièces Prusa) et ... cette imprimante n'est pas aboutie, je la déconseille totalement à quelqu'un comme première imprimante. Vous allez comprendre pourquoi : les problèmes : - un TRES gros soucis de conception du heatbreak et PTFE, comme beaucoup d'autres l'ont rencontré > après quelques impressions, plus rien ne sort de la buse, l'extruder patine! Solution de Prusa > demonter le heatbreak , bien le repousser vers le haut et revisser > 3 impressions plus tard rebelote ! La SEULE solution, acheter le heatbreak et ptfe de Bondtech et oh miracle, plus aucun soucis ! - un extrudeur de merde ! de minuscules dents d'entrainement, un réglage très aléatoire > de nombreux utilisateurs se sont retrouvés avec un extruder qui patine, en particulier avec du filament autre que Prusament ! Solution > a nouveau Bondtech qui a sorti un extruder de qualité et là, plus de problème - une clé usb fournie, probablement chinoise qui est tellement lente que mon PC 2x sur trois ne la reconnait pas ! Solution, utiliser une autre clé usb formatée en fat32 Vous l'avez compris, si vous ne savez pas mettre les mains dans le cambouis, casser votre tirelire d'environ 100 euros chez Bondtech.se, tant que Prusa n'aura pas réglé ces problèmes et bien, passez votre chemin! Dommage, car ces problèmes résolus, elle m'a imprimé un superbe Benchy, un des plus réussis que j'ai jamais imprimé ! Bondtech qui s'est rendu rapidement compte de ces problèmes a très rapidement réagit en les résolvant! Pourquoi pas Prusa ? Je me le demande toujours ! Grâce à eux, mon imprimante ne finira pas dans un coin en attendant un hypothétique upgrade ! Vous voilà prévenus !1 point

-

1 point

-

Bonsoir, pour faire plaisir à mes petites filles j'ai imprimé ces petits chiens en Dual couleur. pas de difficultés je dirai comme d’habitude un petit coup de spay une laque Loréal pour moi c'est un top produit. le sujet tient bien après impression je laisse refroidir et çà se décolle tout seul. pour les grandes pièces à décoller, j'utilise un spay avec un mélange d'alcool ménager et 1/3 de produit pour vitre. Nota : le lézard articulé est facile à imprimer pas de support, pas de bassin de purge, pas de bouclier en fait rien ! Le jaune est bien pure ainsi que le vert pas de pollution ou gouttes de filaments. qui dit mieux ! Pour moi plus c'est simple mieux c'est !!!! Le cube multicouleur c'est une test de soudure de différents filaments de couleurs. J'ai réalisé les soudures avec ma soudeuse électronique de type A. Rien à dire les soudures sont solides et pas de pollution dans les changements de couleurs (c'est parfait) il faut juste un contrôle visuel sur les soudures pour enlever les éventuels bavures de recouvrements (un coup de scalpel pour décoller l’excédent c'est facile et rapide) nous pouvons faire des objets de couleurs avec un savant mélange constant de différentes couleur (c'est sympa) a+1 point

-

@@pascal@91 voici avec déport + 50 mm covid19_headband_rc3_PRUSA-modif_TITI78_V3 - DENTISTE deport +50.zip1 point

-

1 point

-

Salut ! Bienvenue sur le forum pour commencer ! Hum... par où commencer ?! Si je comprend bien, tu as acheté une Ender 3 Pro sur Ebay... et tu est tombé sur une "Contrefaçon". Déjà... première question : Eh... Tu aurais une photo pour nous la montrer, je suis curieux de voir la gueule qu'elle a ? Et si au passage tu pouvais me donner son poids total, cela serait topissime... je suis curieux de comparer le poids face à une vrai. Pour moi cela sera la 2e "fausse Ender 3" que je verrais... et la première n'en avais que le nom... Après... si je lis ta description... il n'y aura pas que du mauvais : 1. Châssis en Acier, plutôt qu'en Aluminium : Cela a plusieurs gros avantages : > Poids : Châssis donc plus lourd, donc plus stable > Rigidité : L'Acier se déforme moins que l'Aluminium à la chaleur Le gros inconvénient... un Acier non traité contre la rouille, va rouiller rien qu'avec l'humidité présent dans l'air. 2. Plateau chauffant en Acier : Il va pas se tordre comme un en Aluminium. Inconvénient : Il doit peser le poids d'un âne mort. 3. Roulettes en plastique dur : Là... il faudrait un examen approfondi pour déterminer si elles apporteront du mieux... ou des ennuis... 4. L'Alimentation : Là par contre... c'est le détail qui risquerais, moi, de me faire flipper. Une très mauvaise Alimentation... et... tu peut prévenir les pompiers qu'ils vont devoir intervenir chez toi très prochainement. ________________________________________________________________________________________________________________________________________________________________ Mon conseil et avis : Met là moi en pièces... fait le tri dans les pièces... et conserve celles qui ne présenteront aucun risque... pour le reste : C'est la benne ! Puis achète-toi une "Vrai Ender 3". Pourquoi je te dit cela ? 1. Faut pas rigoler avec la sécurité. 2. Certains pièces seront certainement "générique" et pourront facilement s'adapter sur la plupart des machines. 3. Acheter toutes les pièces pour "mettre en conformité" ta machine va vite se révéler plus chère que d'en acheter une vrai. Après... tu feras comme tu voudras. PS : N’oublie pas ! Je veut vraiment la voir ! Alors.... des photos ! des photos ! des photos !1 point

-

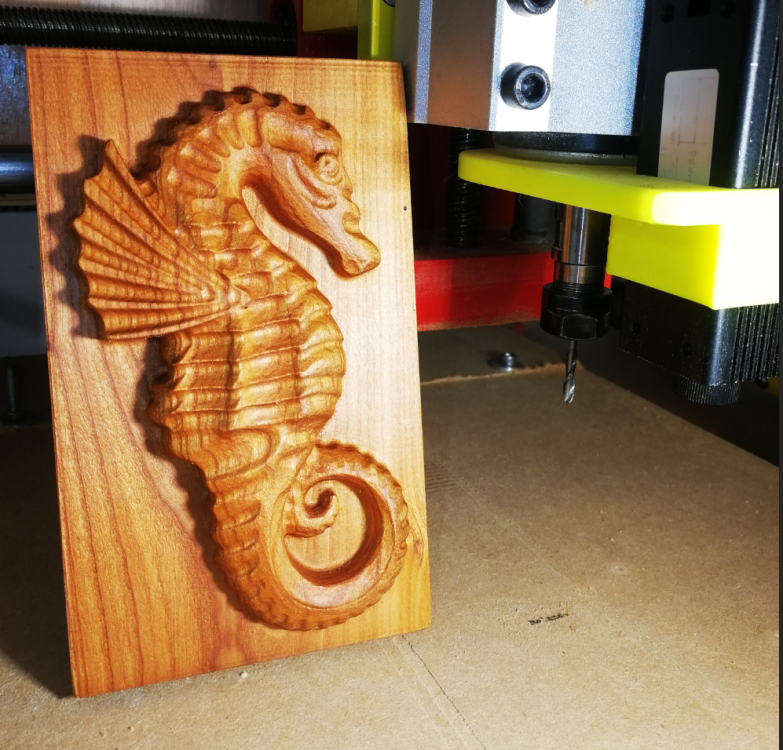

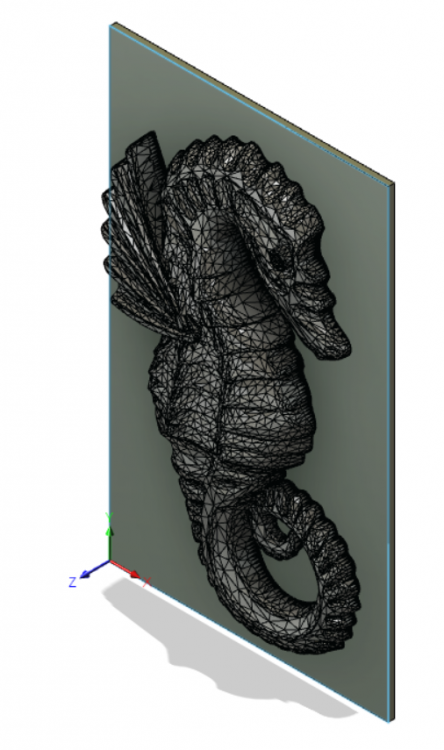

Allez, un peu de vie alors : Un choual eud'mer : Hauteur 150 mm Ebauche à la fraise plate de 4 Finition fraise hémisphérique dia 3/8 de pouce, F2000 mm/mn Brut de fraisage (pas poncé) juste un coup de cire pour réchauffer la teinte naturelle du merisier Merci @Locouarn pour le STL Il a bien ramé, Fusion sur ce coup-là....1 point

-

1 point

-

1 point

-

Bonjour, bah si j'avais contacté en direct le principal intéressé il y a un moment déjà sans réponses... mais j’apprends là qu'il arrête.... bien dommage s'il y a des solutions alternatives je suis preneur.. je suis certes débutant mais je trouve pas ça ouf de savoir que les ventilos que je vais remplacer risquent de griller un jour car mal alimentés....1 point

-

1 point

-

Sympa et original (comme d'habitude) Hackaday en parle à nouveau et ça c'est hyper cool1 point

-

Bonjour à tous, Je viens faire mon retour sur l'installation du BL Touch v2.2 sur mon Alfawise U20 Plus: Tout s'est bien passé, ayant une carte V0G j'ai dû ajouter une résistance (1kΩ) en série entre les fils rouge et orange. Concernant la première calibration du Z-Offset avec le BL Touch, je vous propose la procédure que j'ai utilisé - merci au youtuber 3D Maker Noob - Préparation: 1- Après avoir flashé Marlin, sur le terminal on commence pour plus de sécurité par un M502 (charger les réglages EEPROM d'origine) puis M500 (enregistrer réglages dans l'EEPROM) puis, si on est un peu maniaque comme moi un petit M501 (charger les données de l'EEPROM). 2- M851 pour vérifier que l'offset est bien à 0 de base (si c'est le cas: parfait sinon on fait M851 Z0 puis M500) 3- G28 puis G28 Z (homing des axes puis on se concentre sur le homing do Z) 4- G1 F60 Z0 (on demande à l'imprimante de descendre à ce qu'elle pense être le 0 de l'axe Z) 5- M211 S0 (on désactive le software endstop pour pouvoir régler notre offset du Z manuellement) Réglage du Z Offset: 1- On place notre feuille à papier (ou autre cale de 0.10mm environ) sur le plateau et à l'aide de l'écran de l'imprimante (sur le Menu: Mouvement>Déplacer un axe> Déplacer Z) on descend la buse 1mm par 1mm puis 0.1mm par 0.1mm jusqu'à ce qu'on sente un frottement sur la feuille de papier (le papier ne soit pas être coincé mais pas non plus trop libre). 2- Maintenant, on retourne sur la page d'accueil depuis l'écran LCD et on note la valeur du Z affiché (juste en dessous de l'icône qui ressemble à un ventilo sur la droite) 3- On soustrait 0.1mm (l'épaisseur de la feuille ou de la cale) à cette valeur (exemple: si on a Z -2.4 on obtiendra -2.5 ) et on utilise cette valeur pour régler l'offset avec la commande M851 ZX.XX (dans mon exemple M851 Z-2.5) 4- On réactive le software endstop avec M211 S1 puis enregistre le tout avec M500 puis M501 5- On vérifie le Z-offset en envoyant G1 F60 Z0 (normalement on devrait se retrouver au "vrai" 0 du Z maintenant, c'est à dire l'épaisseur de votre cale entre la buse et le plateau) Activation du nivellement avec le BL Touch: 1- On envoie un G28 (homing des axes) 2- On envoie G29 (on lance la palpation du plateau avec et on attend la fin de la procédure - qui se termine lorsque la buse ne bouge plus -) 3- M420 S1 (on active le nivellement automatique avec les données que notre BL Touch vient de générer) 4- On sauvegarde avec M500 puis un petit M501 qui ne mange pas de pain et c'est fini! Bonnes impressions à tous!1 point

-

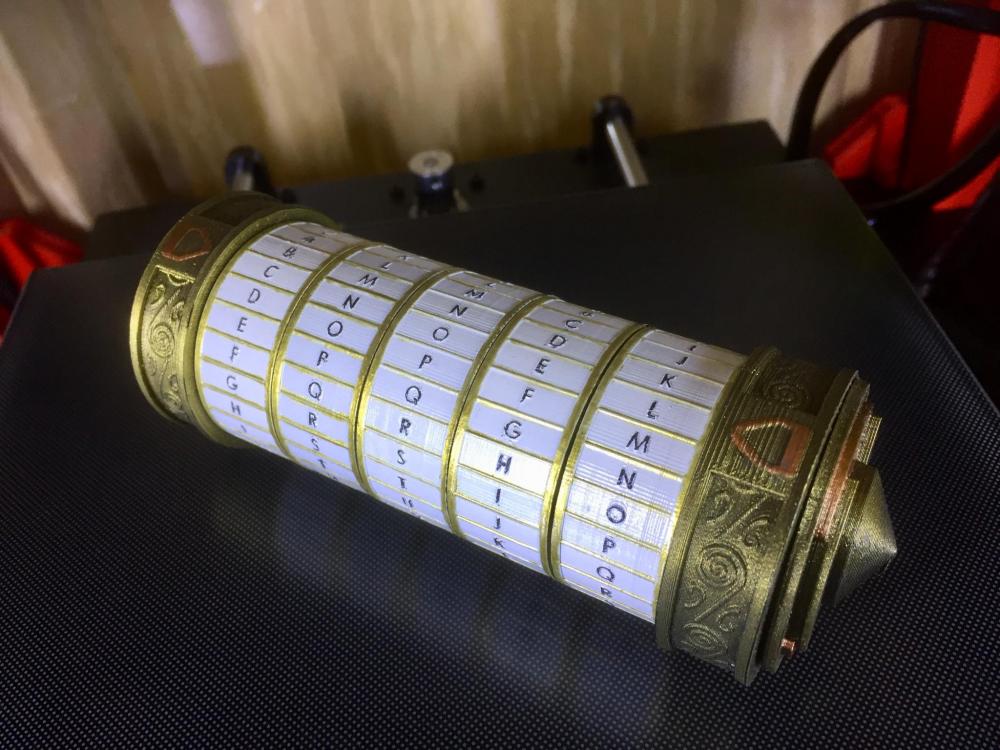

Tous les Noël, je fais un jeu de piste pour les enfants (même s'ils sont grands maintenant), voici une étape, le Cryptex de Da Vinci Code https://www.thingiverse.com/thing:918770 Imprimé en filament noir (Grossiste 3D) en 0.20 sauf les disques de lettres extérieurs en 0.10 Je les ai recouvert d'une sous couche blanche et d'une couche blanche, puis gratté la peinture une fois sèche pour bien différencier les lettres.1 point

.thumb.jpg.bcdc612e85e38d1fe7a7d23f4b959955.jpg)