Bonjour,

Je réalise de temps en temps des impressions multicouleurs "manuelle" mais c'est fastidieux.

A noter que je n'utilise pas le changement de couleur à une certaine hauteur de couche. Ce que je fais est différent, et ça permet d'obtenir plusieurs couleurs sur une surface lisse, en l'occurence celle en contact avec le lit chauffant.

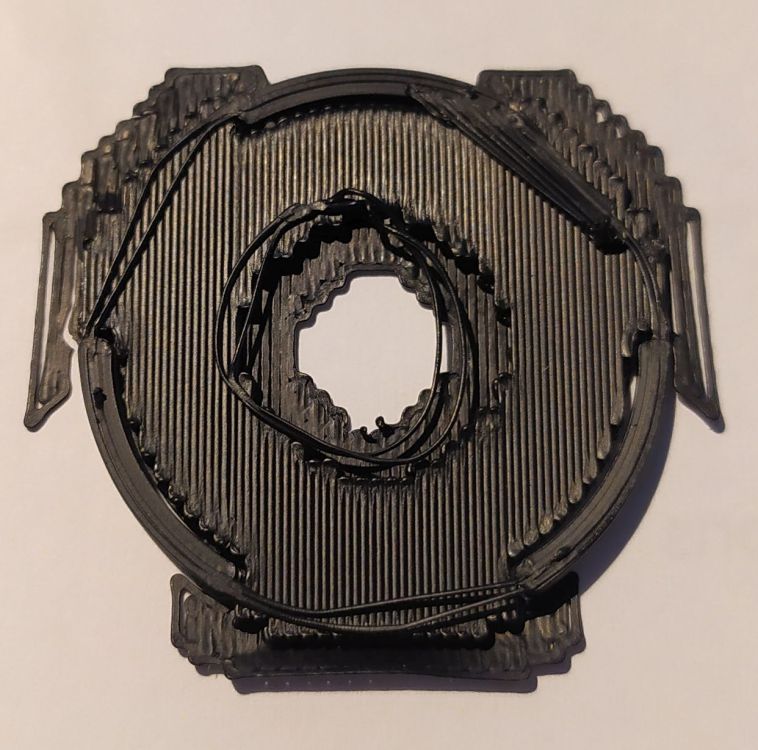

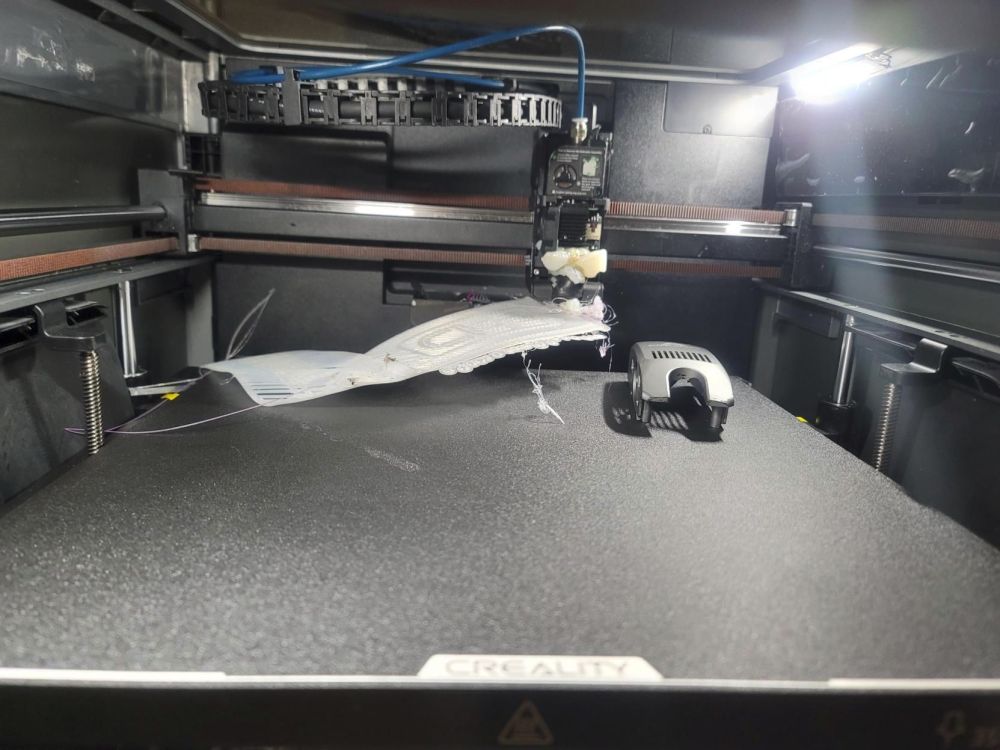

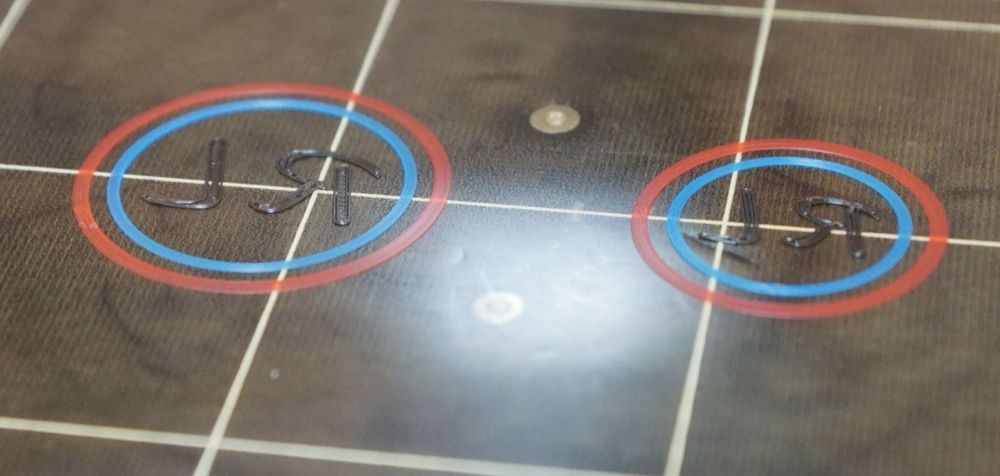

Exemple avec cette pièce :

Voici comment elle est réalisée.

Il y a 4 fichiers STL :

- un pour le texte en noir, épaisseur une couche

- un pour l'anneau en rouge, épaisseur une couche

- un pour l'anneau en bleu, épaisseur une couche

- un pour le reste de la pièce en blanc ; la pièce blanche contient les "gravures" en creux du texte et des anneaux.

Je génére séparément 4 fichiers GCODE, que j'imprime les uns par dessus les précédents, en respectant une certaine procédure décrite après.

D'abord, une première complication : dans PrusaSlicer, il faut que chaque partie soit positionnée correctement l'une par rapport à l'autre. Comme PrusaSlicer centre le modèle par défaut sur le lit, je dois ajouter, dans chaque fichier STL, un "bord périphérique" qui a pour seul objectif de centrer chaque fichier STL exactement au même endroit.

Ces bords périphériques doivent être retirés après l'impression de chaque couleur.

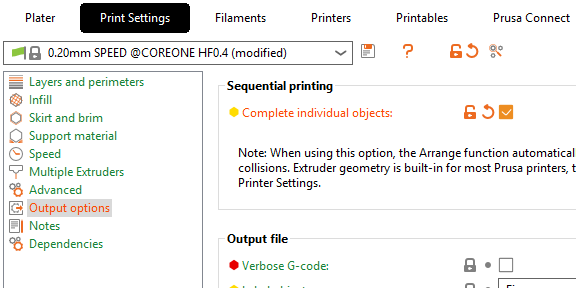

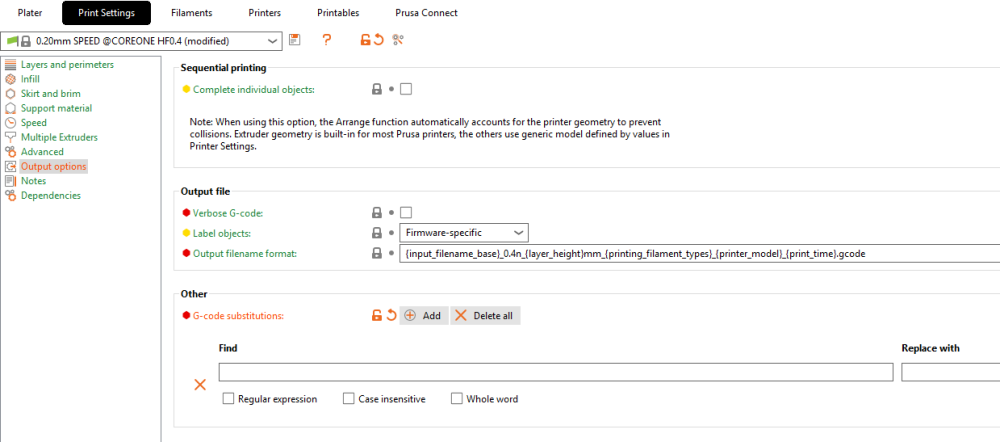

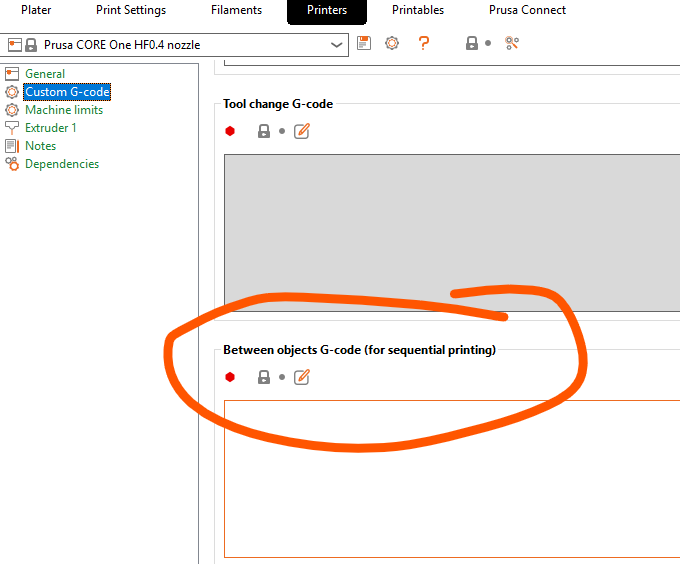

Je dois aussi modifier le GCODE personnalisé de l'imprimante, pour qu'à la fin d'une impression, la buse, le lit et l'enceinte restent chaudes.

Donc, après avoir créé les fichiers STL, puis générer les GCODE correspondant à chaque couleur :

- je charge le filament noir

- je lance l'impression du GCODE correspondant au texte en noir

- après impression, l'imprimante reste en chauffe

- je retire délicatement, avec une spatule, le fameaux bord périphérique mais aussi la ligne de mise en pression (appellée "intro line" par Prusa)

- je décharge le filament noir

- je charge le filament bleu

- je lance l'impression du GCODE correspondant à l'anneau en bleu

- après impression, l'imprimante reste en chauffe

- je retire délicatement, avec une spatule, le fameaux bord périphérique mais aussi l"intro line"

- je décharge le filament bleu

- je charge le filament rouge

- je lance l'impression du GCODE correspondant à l'anneau en rouge

- après impression, l'imprimante reste en chauffe

- je retire délicatement, avec une spatule, le fameaux bord périphérique mais aussi l'"intro line"

- je décharge le filament rouge ; le lit contient maintenant tous les motifs en couleurs, et on va imprimer le reste de la pièce par dessus :

- je charge le filament blanc

- je lance l'impression du GCODE correspondant au reste de la pièce en blanc

Voilà c'est terminé !

Il y a beaucoup d'étapes manuelles, il ne faut pas se tromper...

L'imprimante serait capable de faire toutes ces opérations avec UN SEUL fichier GCODE, où le rôle de l'utilisateur se limiterai à décharger et à charger les filaments lorsque l'imprimante le demande ; en effet :

- des GCODE existent pour faire une pause et changer les filament ; il y a même un GCODE pour afficher un message (le nom de la couleur)

- l'impression et le retrait des "bords périphériques" pour le centrage n'est pas nécessaire si j'arrive à aligner les différentes parties dans PrusaSlicer (mais comment faire ?)

- les "intro lines" de chaque filament pourraient être imprimées chacune avec un décalage pour n'avoir à les retirer qu'à la fin de l'impression.

Il y a deux façons de faire :

- soit réussir à importer et à positionner correctement (et facilement) chaque fichier STL dans PrusaSlicer, à attribuer à chacun un filament, mais pour ce faire PrusaSlicer doit avoir un certain nombre de fonctions de présentes

- soit faire une sorte de SCRIPT contenant des instructions, que PrusaSlicer pourrait exécuter, et fasse un seul fichier GCODE.

Pour modéliser mes fichiers STL j'utilise un programme maison, dans lequel je pourrais ajouter une fonction pour générer ce fameux script.

Bien sûr ça ne remplace pas le "vrai" multicouleur, mais cette méthode est très efficace pour tous les objets nécessitant des marquages indélébiles et lisses (faces avants, boutons, signalétique, ...)

Une version améliorée de cette méthode permettrait d'avoir des motifs colorés et lisses aussi sur n'importe quelle surface parrallèle au lit chauffant de la pièce.

Car ma méthode actuelle ne permet d'avoir une coloration seulement sur la face en contact avec le lit chauffant. Il faut donc parfois faire des assemblages : par exemple si on veut un bouton avec une collerette comportant des graduations, il faut imprimer la collerette à l'envers, puis ensuite l'assembler au bouton par collage, en prévoyant une rainure de centrage.

Qu'en pensez-vous ?

A bientôt